- Особенности гаражей из фундаментных блоков

- Плюсы и минусы фундаментных блоков

- Особенности фундамента из ФБС

- Строительство гаража из ФБС

- Особенности гаража из бетонных плит

- Фундамент из блоков ФБС для гаража

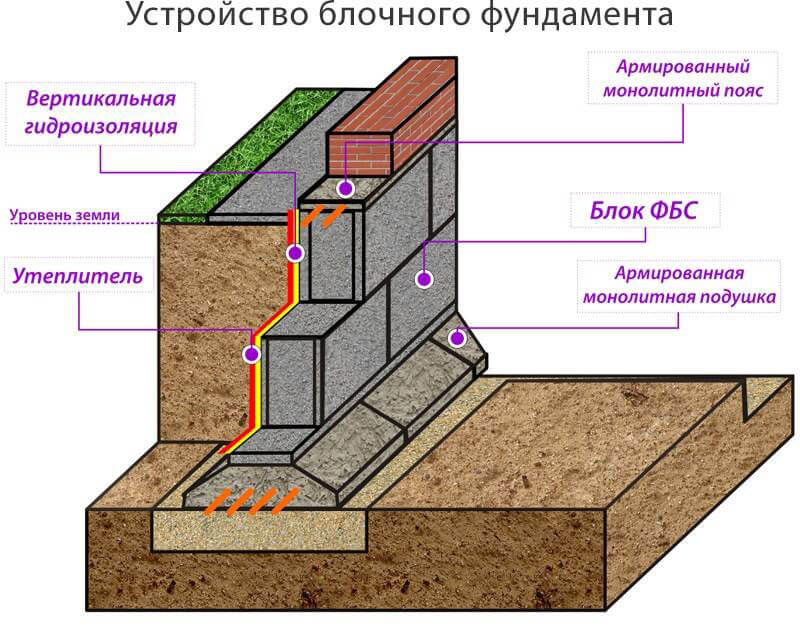

- Основные сведения о блочных фундаментах

- Руководство по возведению фундамента

- Подготовительный этап

- Земляные работы

- Обустройство подошвы

- Монтаж опалубки и армирование

- Заливка подушки

- Укладка блоков

- Раствор для кладки ФБС

- Гидроизоляция

- Армопояс

- Зависимость выбора блочного фундамента от характеристик участка

- Грунт

- Таблица: минимальная глубина заложения фундамента в песок и глину

- Грунтовые воды

- Глубина промерзания

- Водяные линзы

- Виды блоков для строительства фундамента

- Бетонные блоки

- Пенобетонные блоки

- Газосиликатные блоки

- Шлакоблоки

- Керамзитобетонные блоки

- Арболитовые блоки

- Поризованные керамические блоки

- Выбор материала

- Столбчатый заглубленный и незаглубленный фундамент из блоков

- Требуемые инструменты

- Пошаговое создание столбчатого фундамента

- Видео: сооружение столбчатого фундамента из блоков

- Ленточный фундамент из блоков

- Пример использования больших блоков ФБС и ФЛ

- Ленточный фундамент из малых бетонных блоков

- Требуемые инструменты

- Пошаговая реализация

- Преимущества и недостатки блоков ФБС

- Related Posts

Особенности гаражей из фундаментных блоков

Современное строительство развивается семимильными шагами, и преимущество в нем предоставляется практичным, качественным и универсальным материалом. Использование фундаментных блоков при постройке гаражей, домов оправдало себя в полной мере. Он обладает высокой прочностью и способно выдержать огромные нагрузки.

В фундаменте его используют тогда когда нельзя использовать монолитные плиты или в том случае, когда требуется возвести постройку в сжатые сроки, ведь блоки не нуждаются в высыхании и наборе прочности.

Плюсы и минусы фундаментных блоков

Как у любого материала ФБС так же имеют свои плюсы и минусы. Рассмотрим их поподробнее.

- Блоки ФБС производятся по ГОСТ 13579-78, регулирующий их размеры и характеристики.

Прочность блоков обеспечивается заводской системой контроля и автоматизированным производством. Все этапы от замешивания до затвердевания проходят под пристальным контролем, что гарантирует качество и долговечность продукции. - Быстрое строительство.

С помощью ФБС фундамент и здания строятся очень быстро, а если раствор не мешать на месте, а заказывать готовый, то сроки значительно сократятся. - Простота.

Для того чтобы укладывать блоки особые навыки не требуются. Ну а если уже что-то пошло не так, то возможно легко разобрать и заново собрать всю постройку. - Номенклатура.

Построить помещение любого размера и формы, позволяет большой размерный ряд. Любой блок разрешается разрезать по вашим размерам. - Специфические добавки.

Их вводят в состав для тех ФБС, способные работать в сложных условиях низких температур или в почве с высокой кислотностью. - Удобная сборка.

Удобство гарантируется монтажными петлями и пазами, а также размерной стандартизацией.

- Немонолитность.

Вследствие этого швы между блоками следует гидроизолировать, фундамент дополнительно укреплять от промерзания. - Стоимость.

Высокая стоимость обусловлена ценой на сам ФБС и арендой специальной строительной техники. - Невысокая прочность при строительстве фундамента.

Монолитный фундамент в этом вопросе значительно выигрывает. - Требовательность к грунту.

Блоки не рекомендуем устанавливать на зыбучих почвах, и гидроизолировать при высоком уровне подземных вод.

Как видим, недостатков не так и много, поэтому если вы хотите построить себе гараж, пристройку или целый загородный дом советуем выбрать ФБС и вы быстро получите хороший результат.

Особенности фундамента из ФБС

Он представляет собой конструкцию как у ленточного фундамента. Для его строительства берут тяжелые бетонные блоки ФБС. Под фундамент необходимо насыпать подложку из крупнозернистого песка размером 50*100 мм. Толщина подложки 10-15 см.

Одной из особенностей является необходимость подготовить цемент в требуемом количестве заранее, а потом приступать к сцеплению блоков. Потому что, добавляя воду в раствор в процессе укладки, нарушается прочность и целостной всей постройки. По данной причине, поверхность, куда устанавливаются блоки, не должна быть мокрой.

Процесс строительства фундамента с использованием блоков точно такой же, как при укладке кирпича, только приходится привлекать строительную технику ввиду габаритов и массы строительного материала. Толщина шва между ФБС – около 20 см, а горизонтальное отклонение ряда не более 15 см на каждые 10 м.

Строительство гаража из ФБС

Итак, фундамент готов и пришло время строить стены. Практически все стеновые блоки обладают высокой гигроскопичностью, поэтому цоколь должен находиться на высоте не менее 40-50 см от земли. Если это условие не выполняется и высоты фундамента не хватает, то рекомендуем выложить несколько рядов обычной кирпичной кладкой.

Основание следует надежно загидроизолировать.

Первый ряд блока следует выложить очень тщательно, выверяя по уровню перекосы конструкции. Чтобы предупредить появление в стене трещин, через каждые 2-3 ряда необходимо класть армирующую сетку.

Но делать это не обязательно в том случае, если предполагается облицовка кирпичом или сайдингом, а внутри обшивка ориентированно-стружечными плитами или гипсокартоном.

Как и в кирпичном строительстве, при укладке блоков следует избегать совпадений вертикальных швов, выкладывать блоки необходимо с перевязкой. В конце формируется монолитный пояс 10-15 см толщиной.

При армировании стоит воспользоваться арматурой диаметром 14-15 мм. Перед заливкой она не должна прикасаться к ФБС и быть ближе, чем на 2,5 см к краю опалубка.

Особенности гаража из бетонных плит

Планируя построить гараж, материалы позволено подобрать, рассчитать самостоятельно, а еще проще и купить готовую конструкцию, которую вам отольют и установят под заказ. Гараж из ФБС надежно защитит ваш автомобиль от внешних воздействий. Рассмотрим преимущества и недостатки такой гаражной конструкции:

Преимущества гаража из бетонных плит:

- Огнестойкость.

Стенам такого гаража не страшен открытый огонь и высокие температуры. - Надежность.

Гараж из бетона сможет защитить ваше имущество от грабежа, внешних и атмосферных воздействий. - Долговечность.

Гараж из такого материала возводится, как говорится, на века. - Морозостойкость.

Воздействие низких температур никак не влияет на свойства бетона. - Экологичность.

С состав ФБС не входит ни один компонент, способный нанести урон здоровью человека.

Недостатки гаража из бетонных плит:

У гаража, построенного по правильной технологии недостатков практически нет.

Но кое о чем мы сейчас расскажем:

- Стены постройки из бетонных плит требуют обязательной гидроизоляции.

- Для строительства необходимо привлекать тяжелую строительную технику, что не всегда возможно в ограниченном пространстве.

- Большой вес гаража предполагает обязательную подготовку грунта. Иногда используется гравийно-песчаная основа, а в ряде случаев – монолитный фундамент.

Выбирая место строительства, в первую очередь смотрим на то, чтобы площадка имела возможность подъезда крупногабаритной техники, далее готовим её под конструкцию. В первую очередь, следует положить главную плиту, служащую фундаментом для стен.

Потом возводятся бетонные стены, их необходимо скрепить между собой специальными анкерами. Переднюю плиту с проемом под ворота устанавливают тогда, когда стены уже готовы. В последнюю очередь кладут плиты перекрытия, с пустотой внутри, за счет чего снижается общий вес постройки.

Когда стены уже готовы, следует приступать к установке металлических гаражных ворот. Затем устилают крышу рубероидом или профнастилом.

Когда настанет время приобретать ФБС для будущего строительства, советуем выбирать производителя с аттестованной лабораторией, контролирующая качество бетона. На товар должен выдаваться паспорт качества, оформляющийся на каждую партию.

Так вы гарантированно купите качественный товар, из которого потом просто и быстро сможете возвести любую постройку. Ведь преимущества бетонных блоков в сравнении с другими элементами строительства очевидны.

Источник

Фундамент из блоков ФБС для гаража

Фундамент для гаража из блоков ФБС , может использоваться при возведении жилых домов, хозяйственных и вспомогательных объектов, а так же гаражей. Перед началом обустройства бетонного основания проводятся геодезические изыскания, позволяющие определить глубины промерзания и расположения грунтовых вод. Поскольку блоки обладают большой массой, при строительстве используется грузоподъемная техника.

Основные сведения о блочных фундаментах

В соответствии с ГОСТ 13579-78 из бетона плотностью не ниже 1,8 т/м³ выпускаются блоки в форме прямоугольного параллелепипеда:

- ФБП, имеющий в теле пустоты для снижения массы и нагрузки на почву;

- ФБВ, оснащенный каналами для прокладки коммуникаций и монтажа перегородок;

- ФБС , отличающийся монолитной структурой и большим весом.

Стандарт предусматривает производство нескольких типоразмеров элементов для обустройства фундаментов. В бетоне находится сетка из арматуры, повышающая прочность конструкции. На поверхности предусмотрены специальные петли из стали, используемые при перегрузке и монтаже изделия. При складировании блоков между сопрягаемыми поверхностями укладываются доски толщиной 30 мм. По требованиям безопасности высота штабеля не должна превышать 2,5 м.

Руководство по возведению фундамента

При обустройстве основания для гаража или жилого дома необходимо:

- провести подготовительные работы;

- выкопать котлован в грунте;

- обустроить насыпную площадку для фундамента;

- уложить арматуру и смонтировать опалубку;

- залить основание бетоном ;

- демонтировать опалубку и смонтировать элементы из бетона в соответствии с проектом;

- установить внешнюю защиту от воздействия влаги;

- смонтировать внешний защитный пояс из железобетона .

Подготовительный этап

На этапе подготовки на основе проекта гаража подбираются железобетонные элементы для основания. Рекомендуется использовать для первого ряда блоки шириной 400 мм, последующие полосы выкладываются из деталей толщиной 300 мм. На стадии подготовки прорабатываются точки ввода коммуникаций в помещение, необходимо заказать элементы из бетона с готовыми каналами.

Земляные работы

Перед проведением земляных работ предусматривается площадка для установки крана, с участка убираются все помехи (например, остатки построек, кустарники или деревья). На поверхности грунта размечается контур будущего фундамента, землю вынимают вручную или экскаватором. Максимальная глубина траншеи составляет 1 м. При обустройстве ленточного основания рекомендуется удалить слой плодородного грунта из центральной части опорной площадки.

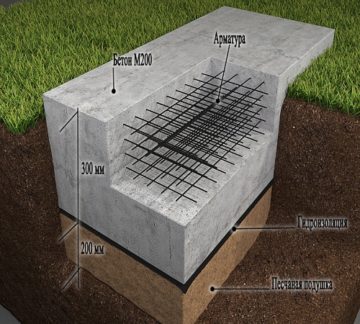

Обустройство подошвы

Для создания подошвы используется песок или цемент (это зависит от плотности грунта). В котлован с выровненными стенами и основанием засыпается песок, который утрамбовывается вибрационным методом. Поверх укладывается слой мелкого щебня, который также уплотняется. Толщина слоев песка и щебня составляет 100-150 мм.

Монтаж опалубки и армирование

Для изготовления опалубки используются деревянные элементы толщиной от 25 мм, которые соединяются уголками и шурупами. Конструкция укладывается на дно котлована и выставляется горизонтально при помощи уровня. Во внутренние каналы закладывается арматура, которая формирует сетку с ячейками размером до 150х150 мм. Для соединения арматуры используется стальная проволока, рекомендуется обустройство 2 слоев армирования с равномерными зазорами от основания и между элементами.

Заливка подушки

Зазор между опалубкой заливается бетоном , армирующая стека удерживается от смещения стержнями, забитыми в подушку. Цементный раствор вводится послойно, что позволяет заполнять промежутки между стальными прутьями. Для удаления воздушных пузырей требуется протыкать толщу цемента стержнем. Верхняя кромка выравнивается правилом по опалубке, для затвердевания бетона требуется до 4 недель. При высокой температуре воздуха рекомендуется смачивать бетон водой (для снижения риска появления трещин).

Укладка блоков

Бетонные блоки укладываются при помощи крана на автомобильном шасси. Предварительно на подушке размечаются линии положения строительных элементов. Конструкция соединяется при помощи цементного раствора, стальные петли на поверхности установленных деталей загибаются ударами кувалды. Кладка осуществляется от углов послойно, для повышения прочности детали в слоях располагают в шахматном порядке.

Раствор для кладки ФБС

Для соединения деталей используется водный раствор цемента марки М100, количество материала зависит от размеров фундамента. При обустройстве основания на уложенные элементы наносится слой раствора, а затем ставится следующий слой. Вертикальные стыки также заливаются бетонным раствором.

Гидроизоляция

Для защиты внешней и внутренней стороны используется жидкая мастика, которая наносится кистью. Для повышения устойчивости к воздействию влаги на слой мастики клеится рубероид (используется в регионах с повышенной влажностью грунта). Возможно использование полиуретановых материалов или специальной штукатурки на базе цемента с добавлением синтетических компонентов. Тип материала зависит от личных предпочтений владельца и его финансовых возможностей.

Армопояс

Для повышения прочности конструкции используется пояс из бетона толщиной до 300 мм, расположенный по верхнему слою блоков. Устанавливается арматура, для обустройства конструкции требуется изготовить опалубку. Цементный раствор заливается в полученный короб, доски снимаются после затвердевания материала (спустя 2-3 недели).

Зависимость выбора блочного фундамента от характеристик участка

При подборе типа конструкции блочного фундамента учитываются следующие факторы:

- тип грунта;

- глубина залегания грунтовых вод;

- уровень промерзания (при минимальной температуре воздуха);

- наличие водяных линз в толще почвы.

Грунт

В зависимости от типа грунта рекомендуется выбирать следующие виды оснований:

- скальная порода — используются фундаменты любого типа, не требующие обустройства скважин;

- для конгломератов, отличающихся стабильностью объема и прочности, может использоваться любая схема;

- глина и суглинок с большой глубиной промерзания — тяжелые конструкции (например, блочные);

- песок и супеси с пониженной глубиной промерзания — любые типы оснований.

Таблица: минимальная глубина заложения фундамента в песок и глину

В таблице приведены минимальные значения углубления конструкции в грунт, состоящий из песка или глины.

| Тип грунта | Глубина, мм |

| Песок | 500 |

| Глина | 700 |

Для определения типа грунта на участке потребуется ручная или механическая буровая установка. Полученный срез почвы анализируется самостоятельно или в лабораторных условиях. При строительстве капитальных жилых домов рекомендуется провести лабораторные геодезические изыскания.

Грунтовые воды

Тип основания выбирают в зависимости от глубины залегания воды. Если жидкость находится близко к поверхности, то рекомендуется обустраивать конструкцию из блоков, заглубленных на 500-700 мм. Если уровень воды находится глубоко в толще грунта, то основание дополнительно утапливается в слой почвы. Возможна организация сети дренажных каналов, отводящих жидкость из зоны постройки дома (используется при возведении многоквартирных зданий).

Глубина промерзания

Глубина промерзания зависит от климатических условий. При обустройстве заглубленной конструкции подошва располагается ниже точки затвердевания почвы. Следует учитывать возможные сезонные изменения объема грунта, находящегося под основанием, что приводит к появлению трещин на стенах дома.

Водяные линзы

Формирование водяных пузырей возможно на линии стыка слоев, отличающихся коэффициентами пропускания жидкости. При обустройстве основания для дома следует учитывать разнородность грунта и не допускать водяных линз на маршруте укладки блоков. Структура почвы определяется путем геодезических исследований, проводимых передвижными лабораториями.

Виды блоков для строительства фундамента

Для возведения фундаментов используют блоки из следующих материалов:

- монолитный бетон (допускается введение армировки);

- вспененный бетон ;

- газосиликатные блоки;

- бетон с наполнителем из шлака;

- керамзитобетон ;

- арболит;

- пористая керамика.

Бетонные блоки

Железобетонные элементы изготавливаются по технологиям литья или прессования, что позволяет удалить из тела газовые пузыри. Встречаются элементы без армирования, отличающиеся меньшим весом и сниженной прочностью. Для обустройства подушек используются специальные блоки, имеющие трапециевидное сечение. За счет увеличения площади контакта с грунтом происходит снижение удельного давления на почву.

Бетонные элементы имеют массу до 2000 кг, для монтажа используются стационарные краны или мобильные установки на шасси грузового автомобиля.

Пенобетонные блоки

Пенобетон, имеющий пористую структуру, отличается хорошей термоизоляцией и малым весом. Для производства деталей применяется бетон с добавками, позволяющими насытить материал пузырьками воздуха. Прямоугольные элементы имеют низкую твердость, что позволяет нарезать пеноблок на элементы разного размера . По мере испарения влаги материал набирает прочность, по которой он уступает монолитным изделиям. Пенобетон используется при устройстве легких фундаментов.

Газосиликатные блоки

Газосиликатные элементы получается из бетона , в который введены соединения алюминия, кварцевого песка и извести. В результате химических реакций образуется газ, который насыщает материал. Из-за повышенной гигроскопичности остаточной извести требуется защита поверхности от воздействия влаги. Элементы формуются в автоклавах (например, для изготовления «новоблока» материал нагревается до 195°С при давлении 12 бар). Газобетон обладает большой прочностью, что позволяет применять материал для фундаментов жилых домов.

Шлакоблоки

Шлакоблок изготовлен из смеси цементного раствора со шлаком, что обуславливает шероховатую поверхность деталей. Технология производства не требует использования специальной оснастки, но полученные элементы имеют низкую механическую прочность. Используемая строительная смесь отличается большим удельным весом, поэтому выпускаются пустотелые блоки (с прямоугольными каналами). Пригодны для фундаментов хозяйственных или вспомогательных построек с низкой нагрузкой от стен.

Керамзитобетонные блоки

В качестве наполнителя используется керамзит, что позволяет снизить удельную массу раствора и повысить устойчивость к воздействию влаги. Керамзитобетонный блок имеет пустоты для снижения веса и повышения термоизоляции, отличается невысокой ценой из-за простой технологии производства. Возможно самостоятельное изготовление элементов с необходимыми габаритами. Применяются при возведении стен и оснований, но следует учитывать низкую прочность и шероховатую поверхность деталей.

Арболитовые блоки

Арболитовые , или деревобетонные, элементы изготовлены из смеси песка и крупной древесной стружки. Отличаются малым весом и хорошей термоизоляцией, но активно впитывают влагу из воздуха. При обустройстве стен необходимо предусмотреть защиту от воздействия воды, для изготовления оснований не применяется.

Поризованные керамические блоки

Керамические блоки имеют высокое качество изготовления, не подвержены воздействию воды и обеспечивают термоизоляцию. Для соединения на торцевых кромках предусмотрены шип и выемка. Недостатком является высокая стоимость, ограничивающая распространение материала.

Выбор материала

При подборе материала учитываются следующие факторы:

- Смесь цемента с керамзитом или шлаком имеет большой вес и удерживает тепло в помещении. Но из-за кустарных условий производства готовые изделия имеют разные габариты и разрушаются при механическом воздействии. Пригодны для обустройства ленточных или столбчатых оснований.

- Вспененный бетон (естественным путем или при помощи реагентов) разрушается под воздействием влаги. Изделия из него могут использоваться для строительства фундамента только при условии обустройства гидроизоляции.

- Бетон отличается низкой термоизоляцией, но из-за прочности используется для обустройства фундаментов различных конфигураций.

- Детали из арболита деформируются под нагрузкой и впитывают влагу из грунта и воздуха, не рекомендуются для изготовления оснований. Керамика применяется редко из-за высокой стоимости.

Столбчатый заглубленный и незаглубленный фундамент из блоков

Базовая конструкция основания собирается из блоков, изготовленных из бетона или цемента с наполнителями, они формируют опорные столбы. Допускается применение кирпичей, соединенных цементным раствором. Конструкция заглубленного основания отличается от фундамента, установленного на поверхности грунта, количеством используемого строительного материала. При обустройстве опор с большой глубиной залегания требуется засыпка воздушных зазоров грунтом с последующим уплотнением.

Требуемые инструменты

Минимальный набор инструментов включает в себя:

- емкость для смешивания цемента с водой или электрический миксер;

- лопаты штыковая и совковая;

- носилки или тачку для перемещения грунта и раствора;

- вибрационный уплотнитель;

- молоток с резиновой рабочей частью;

- гидравлический или лазерный уровень;

- измерительные приспособления.

Пошаговое создание столбчатого фундамента

Краткая инструкция по строительству столбчатого основания:

- Подготовить выбранную площадку, с которой удаляется растительность и посторонние предметы.

- Выровнять поверхность, а затем разметить контур основания. Для обозначения границ используются бечевка и забитые в грунт колышки — они обозначают точки, в которых предполагается установить столбы. Рекомендуется обустраивать опоры с шагом не более 1500 мм, это позволяет повысить прочность конструкции.

- Выкопать ниши глубиной от 300 мм в точках установки столбов.

- Засыпать на дно ниши щебень, смоченный водой. Уплотнить грунт при помощи электрического вибрационного инструмента или ручной трамбовки.

- Установить на гравийное основание блоки. Если используются 2 элемента, то они монтируются послойно без смещения. При применении 4 деталей формируются 2 слоя с перпендикулярной ориентацией элементов. Для соединения блоков используется смесь портландцемента М400 с песком и мелким щебнем в соотношении 1:2:5.

- Вывести столбы на требуемую высоту над поверхностью грунта, а затем дождаться испарения влаги из раствора.

- Обустроить защиту внешней поверхности опор при помощи жидкой мастики или листов рубероида.

- Засыпать зазор между столбами и почвой грунтом, который уплотняется вибрационной плитой.

- Смонтировать на верхней части опор ростверк, изготовленный из деревянного бруса, пропитанного антисептическим составом.

- Установить в ростверке деревянные перемычки, повышающие жесткость конструкции. На сформированной платформе обустраивается пол первого этажа жилого дома или хозяйственного помещения.

Видео: сооружение столбчатого фундамента из блоков

Строители жилых домов и подсобных помещений снимают видео, на которых показана последовательность действий при планировании участка и установке элементов основания. Просмотр таких роликов позволяет понять особенности конструкции и снижает риск ошибочных действий. При обустройстве фундамента учитываются индивидуальные особенности участка и тип грунта, на котором строится дом.

Ленточный фундамент из блоков

Ленточная конструкция возводится после проведения геодезических исследований. Такое основание предназначено для установки бревенчатых или кирпичных одноэтажных домов. При постройке фундамента следует учитывать максимальное заглубление, которое не должно превышать двойную высоту блоков. Для снижения стоимости конструкции применяется схема с монтажом железобетонных элементов ФБС по периметру. Для установки внутренних перегородок применяются столбчатые опоры с шагом 1-1,5 м.

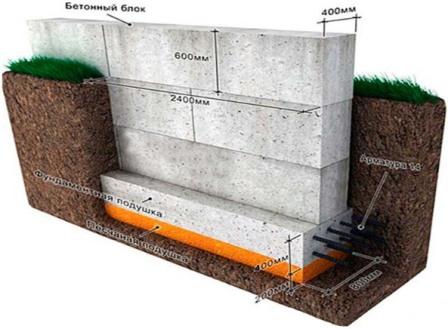

Пример использования больших блоков ФБС и ФЛ

Краткий алгоритм изготовления основания из крупногабаритных блоков:

- Выкопать котлован, на дно которого укладывается песчаная подушка.

- Утрамбовать грунт и смонтировать бетонные плиты типа ФЛ (с трапециевидным профилем). Для снижения стоимости конструкции возможна установка опорных плит ФЛ с зазором до 700 мм.

- На поверхность плит установить блоки, зафиксировать их цементным раствором. Между слоями в толще раствора укладывается арматура, повышающая прочность основания. Блоки устанавливаются в шахматном порядке, вертикальные стыки проливаются раствором.

Ленточный фундамент из малых бетонных блоков

Поскольку конструкция из крупногабаритных элементов имеет высокую стоимость, такое основание применяется при строительстве многоквартирных зданий или промышленных объектов. Для частных домов применяются малогабаритные блоки. Количество и размеры элементов определяются на основе проекта, в конструкции деталей предусматриваются окна для ввода коммуникаций. Если при укладке стандартных деталей образуются разрывы, то они заполняются обрезком блока или силикатным кирпичом.

Для расчета количества элементов используют калькулятор для деталей стен. В него требуется ввести размеры ленточного основания и ширину опорного контура. Дополнительные приложения позволяют определить количество бетонного раствора и арматуры, которые применяются при изготовлении литых элементов конструкции. К полученным результатам необходимо прибавить 7-10% запаса материала.

Требуемые инструменты

Для обустройства конструкции потребуются следующие материалы и инструменты:

- емкости для смешивания цемента с водой и другими компонентами (рекомендуется использовать электрический миксер);

- лопаты штыковая и совковая;

- емкость для переноски раствора;

- вибрационная плита;

- сварочный аппарат или вязальная проволока для соединения арматуры;

- слесарный инструмент;

- электрическая машинка с шлифовальным кругом для резки прутьев;

- столярный инструмент для обустройства опалубки;

- рулетка;

- гидравлический или лазерный уровень.

Пошаговая реализация

Алгоритм действий при обустройстве ленточного основания для загородного дома:

- Разровнять площадку с одновременным удалением слоя плодородной почвы.

- Разметить зону обустройства траншей для ленточного основания. Вбитые колышки и тросы обозначают контуры конструкции, высота стержней равняется высоте будущей бетонной .

- Выкопать траншеи, засыпать на дно песок. После уплотнения песчаного основания насыпается гравий, который подвергается воздействию вибрационного инструмента. Слой уплотненной подушки составляет 300-350 мм, в процессе трамбовки материалы увлажняются.

- Установить в траншеях деревянную опалубку для армирующего пояса. Конструкция выставляется горизонтально по уровню.

- Уложить слой арматуры, залить каналы смесью портландцемента, песка и мелкого гравия.

- Залить армирующий слой бетоном , минимальная толщина опоры составляет 300 мм. Для удаления пузырьков воздуха раствор перемешивается металлическим стержнем или ручным миксером.

- Вывести слой до верхней кромки опалубки.

- После затвердевания раствора (12-14 суток) устанавливаются угловые блоки, от которых монтируются боковые стенки. В конструкции предусматриваются вентиляционные окна и отверстия для ввода коммуникаций. Ряды блоков укладываются в шахматном порядке с перекрытием на 50% длины, в цементный раствор между слоями вводится арматура.

- После затвердевания кладки обустраивается гидроизоляция из мастики или рубероида.

Преимущества и недостатки блоков ФБС

К преимуществам конструкций из блоков ФБС относят:

- быстроту монтажа;

- небольшой расход цементного раствора;

- возможность использования на любых типах грунтов;

- одинаковая форма элементов, выпущенных в заводских условиях.

При обустройстве основания не требуется возведение опалубки, но для установки блоков понадобится подъемный кран.

Недостатками являются высокая стоимость деталей и сложности с нарезкой элементов ФБС на фрагменты нужного размера .

Related Posts

Фундамент кирпичных блочных типов — это самая нижняя часть постройки, находящаяся в непосредственном контакте с…

Залогом устойчивости и долговечности любого строения является его основание. Для его обустройства применяются различные материалы,…

Под каждое капитальное строение закладывают надежное основание. Гараж преимущественно возводят самостоятельно, начиная с создания фундамента…

В случае когда участок под гараж расположен на пучинистом, рыхлом, песчаном или подвижном грунте. Возведение…

Строительство гаража капитального типа начинается с закладки фундамента. От эксплуатационных характеристик данного сооружения зависит срок…

Источник