- Компаунды и силиконы для электроники

- 1) Эпоксидные смолы .

- 2) Кремнийорганические смолы .

- 3) Силиконовые компаунды .

- Чем можно залить контакты для гидроизоляции

- Как можно герметично изолировать провод, чтобы в него не проникала вода

- Есть контакт! Заливка и герметизация кабельных разъемов: как избежать трудностей и «подводных камней»

- Переходим к главному

- Несколько слов о технологическом решении

Компаунды и силиконы для электроники

В статье расскажу о том, какие типы компаундов существуют для производства электроники и для чего они нужны. Конечно объять необъятное невозможно, так как рецептур компаундов огромное количество, но что массово применяется – поведаю.

Сразу хочу пояснить для тех, кто занимается ремонтом техники – компаунды в основной своей массе применяются не для того, чтобы усложнить вам ремонт или сделать реверс-инжинеринг, а для максимально лучшей фиксации микросхем и герметизации изделий. Производителя вообще вопрос ремонтопригодности особо не интересует. Главная задача – обеспечить максимальные сроки службы как раз без вмешательства и компаундами стараются изолировать все слабые места.

1) Эпоксидные смолы .

Применяются для приготовления различных заливочных эпоксидных компаундов , которыми заливают корпус с платой целиком.

Так же применяются для поверхностной заливки плат, как лаки например.

И для отдельных фиксаций некоторых компонентов и микросхем на платах.

Эпоксидные компаунды часто не термостойкие и разрушаются при воздействии высоких температур (выше 150 градусов). То есть именно этот фактор позволяет механическим путём избавиться от него. Чем либо растворить его у вас вряд ли получится не повредив плату. Только механическим путём при помощи высокой температуры. Тут ничего нового я не сказал, опытные мастера с этим сталкиваются регулярно.

При заливке платы или корпуса целиком(автомобильные мозги часто так заливают) компаунд защищает изделие от влаги, механических воздействий и от шаловливых рук))) Так же этот компаунд помогает электронике пережить динамические нагрузки и вибрации, особенно это касается автомобильного транспорта, военной техники, авиа и других отраслей.

Рецептур эпоксидных компаундов очень много и какие то из них вполне выдерживают очень высокие температуры, так что не всегда экзотические виды эпоксидных компаундов можно удалить механически.

Следующий тип распространенных компаундов — это

2) Кремнийорганические смолы .

Применяются чаще всего для корпусирования микросхем.

Им также заливают бескорпусные микросхемы, разваренные прямо на плату.

Так как Кремнийорганические компаунды твердеют при очень высоких температурах, порядка 200 градусов, технология производства с их применением несколько дороже, чем эпоксидных компаундов. Снять Кремнийорганический компаунд без нанесения вреда микросхеме невозможно. Греть его можно сколько угодно долго, рыхлым он не станет.

Для заливки чего то другого, кроме микросхем, этот компаунд не подойдёт из-за всё той же высокой температуры отверждения, которая может повредить соседние компоненты на плате.

Следующим пунктом пойдут силиконовые герметики .

3) Силиконовые компаунды .

Одни из самых распространённых, легкодоступных, дешёвых, ремонтопригодных и практически под любые задачи.

Силиконовые герметики делятся на однокомпонентные, это те, которые мы встречаем в строительных магазинах в тубах для домашнего использования.

Они же делятся на кислотные с уксусным запахом и нейтральные. Отличия только в коррозионной стойкости покрытий к этим силиконам. Для электроники эти силиконы применять нельзя.

И вторая группа силиконов — двухкомпонентные.

Это обширная группа силиконов. В эту группу, например, входит силиконовый герметик виксинт , в одном из своих видео, вот тут , я с ним работал, и ВГО1 применяются в электронике для герметизации — ими заливаются корпуса с платами.

В любом случае перед применением силиконов в электронике, необходимо проводить предварительные тесты на коррозионную стойкость и адгезию, потому что будет печально, если вы им зальёте большую партию плат, а потом выяснится, что какой то из компонентов на плате испортился по причине появления окислов с сопутствующим появлением утечек.

Удаляются силиконы чаще механическим путём. Также способствуют снятию обычный ацетон или бензин. При их нанесении на силикон происходит его разбухание и крошение с появлением множества микротрещин. Разбухший слой механическим путём снимается и жидкость наносится заново, если толстый слой силикона. Именно поэтому нельзя применять силиконовые шланги в автомобилях, они могут соприкасаться с маслами и бензином, что приведёт их в негодность. Я снимал этот герметик только руками, потому что применять огнеопасный бензин или ацетон в помещении зимой достаточно опасно. Ну и к тому же эти жидкости могут также растворить многое другое, включая корпус, где плата находится.

Посмотрите также видео по этой теме.

Поставьте лайк статье и подпишитесь на мой Дзен.

Источник

Чем можно залить контакты для гидроизоляции

Припаял проводки к мамке юсб, чем можно их закрепить, чтобы не оторвались и чтобы можно было удобно пользоваться?

Думал про воск, но он не выдержит температурного нагрева. Какие еще есть варианты?)

Сообщение отредактировал mr.maxxxy — 28.09.14, 18:58

Деды раньше, тырили у жен(мам) лак для ногтей, мазали и заливали эбоксидкой, растворяли плассмассу в растворителях. Счас клеи есть всякие, в том числе и двухкомпонентные, перемешал, замазал и все дела. Заодно можно сформировать геометрию разьема.

Старый способ от папы))) .Берем полиэтилен, поджигаем и капаем расплавленную массу на маму))).

Сообщение отредактировал alex07111971 — 28.09.14, 23:19

Деды раньше, тырили у жен(мам) лак для ногтей, мазали и заливали эбоксидкой, растворяли плассмассу в растворителях. Счас клеи есть всякие, в том числе и двухкомпонентные, перемешал, замазал и все дела. Заодно можно сформировать геометрию разьема.

Старый способ от папы))) .Берем полиэтилен, поджигаем и капаем расплавленную массу на маму))).

что за клеи?)) Можно название хоть одного, а то я даже не представляю каким можно замазать из тех, которые я знаю)

Green stuff от Citatel, Basic Putty от Tamiya.

Только имейте ввиду, что эпоксидные смолы — штука хрупкая. Давление они держат отлично, а вот удары — раскалываются.

А вообще — есть термоусадка.

Сообщение отредактировал Azathtot — 30.09.14, 18:31

Источник

Как можно герметично изолировать провод, чтобы в него не проникала вода

Получайте на почту один раз в сутки одну самую читаемую статью. Присоединяйтесь к нам в Facebook и ВКонтакте.

Оголенные или плохо изолированные провода, вступающие в контакт в воду – грубейшее нарушение техники безопасности, которое может привести к самым печальным последствиям, начиная от сгоревшего в результате короткого замыкания оборудования, заканчивая травмированием и гибелью человека. Для того, чтобы подобного не происходило, важно знать, как правильно соединяются и изолируются провода в месте потенциального контакта с водой.

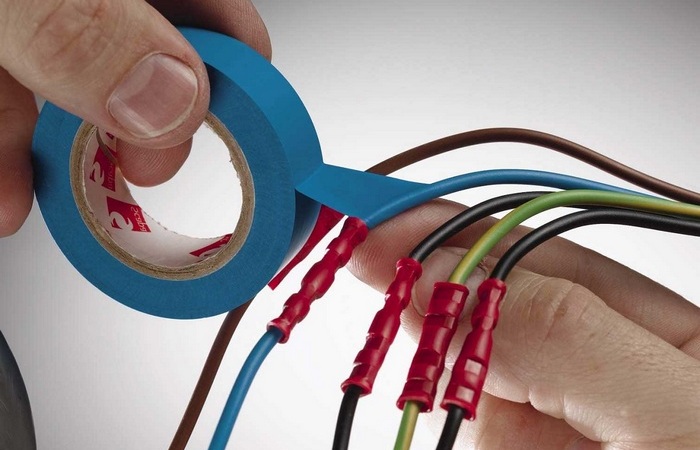

Одной только синей изоленты для решения вопроса подобного толка не хватит. Для работы также понадобится термоусадочная трубка и эпоксидная смола. В ряде случаев смолу можно заменить жидким клеем. Из инструментов понадобится строительный фен или источник открытого огня, нож, пассатижи. Как только все перечисленное будет подготовлено, можно будет браться за работу. Само по себе операция высоконадежной изоляции не хитрая, хотя и состоит из нескольких этапов.

Во-первых, необходимо качественно оголить и зачистить провода, точно также как это делается при осуществлении любой другой скрутки. Во-вторых, выполняется сама скрутка. Использоваться здесь можно любой нравящийся способов. Когда все это будет сделано, можно переходить непосредственно к изоляции. Для начала оголенную часть скрутки необходимо хорошенько обработать эпоксидной смолой или горячим клеем так, чтобы металл был закрыт полностью. Когда изолирующий состав застынет, провода оборачиваются слоем изоленты.

На этом работа не заканчивается. Финальным штрихом будет натягивание на изолируемое место термоусадочной трубки. Фиксируется она при помощи обработки потомком горячего воздуха. В заключение можно еще раз обмотать провод изолентой для большей надежности. После такой изоляции место соединения точно не пропустит воду, даже будучи полностью погруженным в нее.

Если хочется узнать еще больше интересного, то стоит почитать о том, что нужно знать о полотенцесушителях , когда делаешь ремонт.

Понравилась статья? Тогда поддержи нас, жми:

Источник

Есть контакт! Заливка и герметизация кабельных разъемов: как избежать трудностей и «подводных камней»

Во время визитов на предприятия по производству изделий специального назначения мы неоднократно получали от специалистов линий заливки и герметизации запросы на решение задач в области герметизации кабельных разъемов. Надежность и сложные эксплуатационные условия изделий специального назначения устанавливают жесткие рамки к качеству их производства и не позволяют допускать ошибки на технологических этапах изготовления. До недавнего времени не было решений в области автоматизации отечественных материалов из-за неудобного коэффициента смешивания, относительно невысокой технологичности и высокой вязкости компонентов многокомпонентных компаундов.

ГК Остек и компания Dopag провели совместные исследовательско-практические работы в этом направлении. Результатом стали разработанные решения по автоматизации основных применяемых отечественных материалов (статья «Русские идут! Невозможное возможно. Автоматизация применения отечественных двухкомпонентных материалов», журнал «Вектор высоких технологий» № 3 (8) апрель 2014). О применении данных решений для герметизации и заливки кабельных разъемов пойдет речь в данной статье.

Подводные камни и способы их избежать Основные трудности на участках заливки возникают еще на этапах приготовления многокомпонентного компаунда. Для обеспечения полной герметичности кабельного разъема в компаунде должны отсутствовать воздушные включения и полости. Достичь этого при ручном перемешивании компонентов трудно, а для некоторых материалов, например, Виксинт У-1-18 — бывает просто невозможно.

Для демонстрации разницы в качестве материала, приготовленного с использованием технологических решений компании Dopag и вручную, мы использовали часто применяемый материал — эпоксидно-полиамидный клей ВК-9 (без наполнителя). Приготовив двумя способами — на оборудовании Dopag Eldomix РИС 2a и вручную — одинаковое количество клея, мы поставили образцы в вакуумную камеру РИС 1.

Как видно на РИС 1 образец № 2 при разряжении воздуха в камере и достижении незначительного вакуума значительно изменился в размере, что свидетельствует о начале дегазации (наличии воздушных пор, полостей и включений) конечного компаунда. Наличие пор и включений в материале приводит к ухудшению качества и степени герметичности конечного изделия. Аналогичная картина наблюдается с материалами относительно невысокой вязкости, такими как Виксинты К-68, ПК-68 и их аналогами (различными пентэластами, эпоксидными и полиуретановыми компаундами).

Вакуумизировать уже готовый компаунд в условиях производства не всегда возможно из-за его ограниченного времени жизни, вероятностей «закипания» и ускоренного испарения одного из компонентов, из-за чего изменяются пропорции смешивания. Все это может привести к изменению свойств материала и нарушению технологического процесса, непредсказуемой работе всего изделия или сокращению гарантированного эксплуатационного периода.

Трудности также могут возникнуть в процессе перемешивания компаунда. Из-за сложных коэффициентов смешивания материалов и колоссальной разности вязкостей компонентов выполнить вручную эту, казалось бы, простую задачу качественно, не всегда получается. Рассмотрим, например, один из самых распространенных материалов для герметизации кабельных разъемов — кремний-органический компаунд Виксинт У-1-18. Пропорция смешивания по массе — 400:1, а вязкость компонентов: пасты У-1 — более 1000000 сП, катализатора 18 — порядка 1 сП.

В технологическом центре ГК Остек был проведен эксперимент по получению материала Виксинт У-1-18 двумя способами: перемешиванием компонентов вручную и в автоматизированном режиме с использованием оборудования Dopag Metamix РИС 2b. Задача: двумя способами получить качественный материал (образец порядка 100 гр.).

После полимеризации компаундов их разрезали для проведения внутренней и наружной инспекции. На РИС 3 виден результат ручного приготовления компаунда.

Большое количество полостей и воздушных включений в материале, полученном при ручном смешивании, ставят под сомнение герметичность, работоспособность и надежность всего изделия. Неравномерная полимеризация, области «сырого» материала в образце свидетельствуют о сложности и, зачастую, невозможности качественно и стабильно вручную подготавливать материал для герметизации. А если учесть, что от партии к партии соотношение смешивания компонентов может меняться, то подготовить качественный материал, отвечающий всем технологическим требованиям — задача далеко не начального уровня и требует к себе повышенного внимания.

Попытки вакуумировать смешанный вручную Виксинт У-1-18 не привели к желаемому результату. Произвести дегазацию материала не позволила его большая вязкость. Таким образом, для качественной герметизации кабельных разъемов необходимо иметь готовый компаунд изначально максимального качества.

Чтобы проверить, возможно ли улучшить процесс герметизации кабельных разъемов по разработанной технологии, на оборудовании Dopag Metamix были получены и протестированы пробные образцы основных высоковязких материалов, применяемых для герметизации кабельных разъемов РИС 4.

Для тестирования и контроля качества материала полученные пробные образцы были разрезаны и проинспектированы. В объеме полученных образцов полностью отсутствовали воздушные включения, полости и неоднородные по своим свойствам области, так как принцип работы оборудования полностью исключает возможность попадания воздуха внутрь готового компаунда. Полностью заполимеризовавшийся материал подтверждает однородность перемешивания компонентов компаунда.

Переходим к главному

Главной целью эксперимента было не только получение максимально качественных образцов материалов, а решение задачи по безошибочной герметизации кабельных разъемов, исключения брака на этом этапе производства изделий специального назначения. Чтобы окончательно убедиться в необходимости применения разработанных решений была произведена пробная заливка ряда разъемов серии ШР материалом Виксинт У-1-18 непосредственно из оборудования Dopag Metamix.

Чтобы полностью воспроизвести технологический цикл производства жгутового изделия и герметизации кабельного разъема, разъемы были распаяны РИС 5, затем все внутренние поверхности обезжирены Нефрасом С2 и обработаны подслоем П-11 (в соответствии с технологическими этапами герметизации кабельных разъемов).

Выдержав необходимое время для сушки подслоя, в автоматизированном режиме произвели заливку ряда разъемов РИС 6.

После полимеризации компаунда разъем вскрыли и проинспектировали его содержимое на предмет герметичности и наличия воздушных пор, полостей и пузырей РИС 7.

Заполимеризовавшийся компаунд имеет характерную гладкую поверхность с отсутствием различного рода пор и полостей. Отсутствуют области «сырого» (непромешанного) материала, что исключает вымывание компаунда при попадании влаги в разъем. Все это гарантирует наружную защиту кабельного разъема от внешних факторов.

Немаловажным является состояние компаунда во всем объеме кабельного разъема. На следующем этапе проверки качества герметизации компаунда и его полимеризации из разъема вырезали произвольный сектор и проинспектировали внутреннюю часть залитой области РИС 8.

Внутреннее состояние компаунда, подготовленного и залитого на оборудовании Dopag, характеризуется полной полимеризацией и отсутствием воздушных полостей. Полученные данные свидетельствуют о максимально возможной герметизации кабельного разъема, которая предохранит изделие от внешних воздействий среды (влага, грязь и т.д.) и тяжелых эксплуатационных условий (перегрузки, вибрации, механические воздействия и т.д.).

Несколько слов о технологическом решении

Принципиальная схема работы решения по подготовке, смешиванию и дозированию многокомпонентных компаундов представлена на РИС 9.

Особенностями всей линейки технологических решений по автоматизации многокомпонентных материалов являются возможность производить дегазацию материала и система агитации, поддерживающая материал в гомогенном состоянии. А отсутствие контакта компонентов материала внутри оборудования исключает регулярную промывку систем после каждого использования.

Технологические решения по автоматизации процессов подготовки, смешивания и дозирования материалов для герметизации кабельных разъемов можно разделить на два направления:

- высоковязкие материалы (пастообразные типа Виксинт У-1-18, У-2-28, У-4-21);

- текучие материалы (эпоксидные материалы типа ВК-9 и КДС-174, Виксинты К-68, ПК-68).

Для каждого из направлений характерно свое оборудование и необходимые дополнительные опции, обеспечивающие корректную работу системы и гарантирующие получение однородного безвоздушного материала.

Для высоковязких материалов характерно использование оборудования класса Metamix. Для подачи высоковязкой пасты дополнительно применяется экструдер РИС 2.

При автоматизации процесса приготовления текучих материалов разработка и конструирование системы в основном происходят на базе оборудования класса Eldomix, в большинстве случаев с дополнительными опциями дегазации и агитации материала РИС 2b.

В настоящее время активно ведется работа по внедрению технологических решений на производственные предприятия. Уже сегодня на участках заливки можно видеть системы подготовки, смешивания и дозирования материала — пример современного участка вакуумной заливки на базе Dopag Eldomix 103 на одном из отечественных предприятий показан на РИС 10.

Задачи по безошибочной герметизации кабельных разъемов всегда вызывали интерес и требовали новых технологических решений, минимизирующих ошибки на каждом из этапов данного технологического процесса. ГК Остек приглашает желающих в свой технологический центр для демонстрации автоматизированных решений в области герметизации кабельных разъемов и проведения экспериментальных работ с изделиями заказчиков.

Источник