- Эпоксидная гидроизоляция

- Особенности материала

- Применение материала, его преимущества

- Где заказать?

- Эпоксидная смола для металла

- Основные особенности эпоксидной смолы для металла

- Нюансы применения для металлических поверхностей

- Свойства эпоксидки

- Возможность эпоксидной смолы для металла

- Критерии выбора эпоксидки

- Выводы

- Применение эпоксидной смолы ЭД-20: пропорции смешивания, расход

- Сфера применения эпоксидки

- Свойства и характеристики эпоксидной смолы ЭД-20

- Эксплуатационные свойства

- Технические характеристики

- Инструкция по применению ЭД-20

- Холодный способ отверждения

- Горячий способ отверждения

- Использование пластификаторов

- Пластификатор ДБФ

- Пластификатор ДЭГ-1

- Пластификатор ТЭГ-1

- Использование отвердителей

- Пропорции и особенности смешивания

- Отвердитель ПЭПА

- Отвердитель ТЭТА

- Отвердитель ДЭТА

- Отвердитель Этал 45М

- Наполнители для эпоксидных смол

- Время полного отверждения эпоксидки

- Расход материала на 1м 2

- Чем можно заменить эпоксидную смолу ЭД-20

- Фасовка, комплектация, условия хранения и транспортировка

- Меры предосторожности

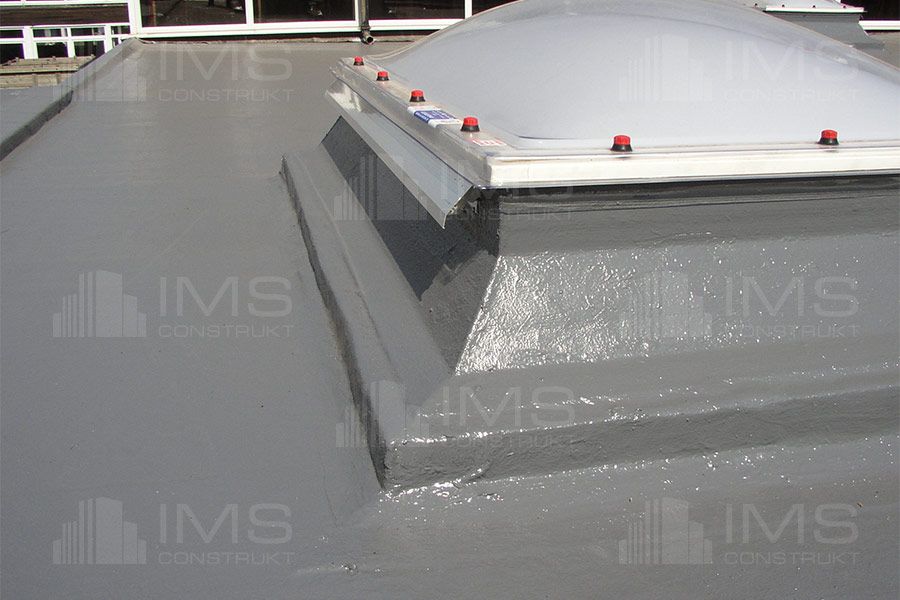

Эпоксидная гидроизоляция

Эпоксидная смола для гидроизоляции представляет собой материал, способный под воздействием отвердителей образовывать полимеры. В зависимости от марки этот материал может выглядеть как прозрачная жидкость от практически белого до тёмно-красного цвета или как твёрдая масса коричневого цвета. Эпоксидная гидроизоляция востребована в самых разных отраслях промышленности. Стоит отметить, что самостоятельно этот материал не применяется, поскольку он способен проявлять свои свойства только в комбинации с отвердителем. В соединении с ним она полимеризуется и может быть использована для проведения гидроизоляционных работ.

Особенности материала

Эпоксидная гидроизоляция бетона, железобетона или асбоцемента может осуществляться как вручную, так и механическим способом с задействованием специализированного оборудования. В результате образуется покрытие, способное обеспечить надёжную защиту конструкции от разрушительного воздействия воды, а также многократных намоканий и высыханий, которые неизбежны в условиях постоянно меняющихся температуры и уровня влажности.

Эпоксидная гидроизоляция исключает возможность появления льда в порах материала и формирования внутренних напряжений, которые способны оказывать разрушительное воздействие на всю конструкцию. Она идеально подходит для обеспечения антикоррозийной защиты сооружений из железобетона, которые находятся ниже уровня грунта и эксплуатируются в условиях кислых сред и агрессивных грунтовых вод.

Применение материала, его преимущества

Эпоксидная смола для гидроизоляции подходит для использования в сложных условиях:

- агрессивных сред;

- областей постоянного обводнения;

- подземных сооружений разного предназначения;

- бассейнов;

- разнообразных ёмкостей и резервуаров химической промышленности.

Этот материал хорошо проявляет себя на поверхностях из:

Преимущества гидроизоляции эпоксидной смолой заключаются в следующем:

- высокая сцепляемость с поверхностями труб и сливов;

- хорошие показатели эластичности;

- быстрая полимеризация;

- отсутствие необходимости в использовании армирующих материалов.

Где заказать?

Разные виды гидроизоляции объектов любого назначения можно заказать в компании «ИМС-КОНСТРУКТ». Мы работаем на отечественном рынке уже более 10-ти лет и за это время заслужили репутацию ответственного подрядчика. Для нас нет ограничений — мы работаем с объектами любых масштабов и наносим гидроизоляцию на поверхности из разных материалов. Хотите узнать наши цены и получить более подробную информацию? Наши консультанты с удовольствием ответят на любые Ваши вопросы по телефону: +7 (916) 056-86-19!

Источник

Эпоксидная смола для металла

Традиционным и привычным способом соединения различных металлических изделий является сварка. Но существуют ситуации, когда можно обойтись без тяжелого и дорогого оборудования и значительно облегчить себе работу. Причем получить не менее хороший результат. В таких ситуациях на помощь приходят эпоксидные клеи для металла. Такие вещества доступны в цене, удобны в использовании и не требуют каких-либо специальных навыков.

Основные особенности эпоксидной смолы для металла

Эпоксидка для склеивания металлических изделий может наноситься как на всю площадь рабочей поверхности, так и на отдельные ее участки (точечно). Эпоксидная смола для металла широко распространена, ее использование позволяет добиваться полной герметичности склеиваемых поверхностей. Даже при высоких нагрузках шов не меняется. С помощью эпоксидных субстанций можно прочно склеить даже материалы, не поддающиеся обычной сварке.

Впервые клей для склеивания металла стал использоваться во времена II мировой войны, при проведении ремонтных работ военной техники.

Сейчас эпоксидку для металлов можно купить в любом отделе хозтоваров. Все подобные субстанции подразделяются на две крупные группы:

- Двухкомпонентные. Отличающиеся высокой прочностью соединения, водонепроницаемостью. В состав субстанции входят два компонента: эпоксидная смола и отвердитель. При смешивании основ происходит полимеризация, итогом которой и становится прочное соединение поверхностей.

- Однокомпонентные. С ограниченными техническими возможностями. Использовать такие составы можно лишь при комнатной температуре (минимум +5⁰С). А при хранении клея необходимо точно соблюдать установленный производителем температурный режим.

Нюансы применения для металлических поверхностей

Двухкомпонентный эпоксидный клей для металла (его еще называют «холодная сварка») прочно соединяет металлические поверхности без дополнительного нагревания (бездиффузионное соединение). Процедура выполняется под давлением, в результате которого происходит деформация металлических поверхностей – они становятся более пластичным.

Специализированные составы, входящие в основу эпоксидки для металла, образуют стягивающие прочные связи и создают особо крепкие сварочные швы.

Такие субстанции производятся и поставляются к продаже в нескольких видах:

- бруски (перед использованием их разминают);

- тюбики с клеевой субстанцией и отвердителем.

Перед процессом склеивания рабочая поверхность обезжиривается и тщательно зачищается. Подготовленную клеевую субстанцию наносят на склеиваемые поверхности тонким равномерным слоем. Затем поверхности плотно соединяют и фиксируют. Двухкомпонентный клей отличается высокими показателями адгезии и показывает отличные результаты при работе с чугуном, алюминием и углеродистой сталью. Гораздо хуже происходит склейка титановых и медных сплавов.

Свойства эпоксидки

Одно из ценных качеств эпоксидки для металла – высокая стойкость к воздействию нефтепродуктов. Поэтому заплатка, наложенная с помощью данной смеси, будет служить очень долгое время, сохраняя полную герметичность. Такие свойства, а также и хорошие гидроизолирующие показатели позволяют использовать ее для защиты трубопроводов (как наземных, так и подземных).

Использование эпоксидки для склеивания металлических поверхностей защищает их от коррозии и агрессивного воздействия различных осадков.

Успешным и проверенным становится применение эпоксидки для ремонта и корректировки различных дефектов металлических покрытий. Смола полностью убирает все трещины и зазоры. Укрепляет и выравнивает поверхность.

Возможность эпоксидной смолы для металла

Такое вещество обладает рядом преимуществ. Плюсы эпоксидки выгодно выделяют ее среди аналогов:

- простота в использовании, нет необходимости в наличии специального оборудования;

- равномерность распределения будущих нагрузок на поверхность;

- абсолютная герметичность полученных швов;

- универсальность — проводить ремонтные работы можно практически в любом месте;

- удобство — нет нужды обрабатывать швы финишной отделкой.

Критерии выбора эпоксидки

Современный рынок отделочных материалов предлагает большой выбор эпоксидных клеев для склеивания металлических поверхностей. Чтобы сделать правильный выбор, обращайте внимание на следующие параметры:

- температурный диапазон, при котором шов не теряет свои качества;

- условия эксплуатации отремонтированного изделия;

- время полимеризации;

- особенности нанесения субстанции;

- консистенция (тубы, которые требуют предварительного замешивания клея с отвердителем или уже готовые составы);

- устойчивость к воздействию агрессивных факторов, жидкостей и пр.

Совет. Не стоит покупать слишком много клея «про запас». Не забывайте, что эпоксидный клей для металла обладает установленным сроком годности – 1 год.

Среди ассортимента продукции можно выделить такие проверенные и хорошо о себе заявившиеся клеи для металла, как:

- Weicon VA-110. Особо прочный, экологически безопасный, с быстрой полимеризацией и устойчивостью к температурным перепадам.

- Weicon RK-1500. Двухкомпонентный клей с заявленный особо высокой прочностью швов и ускоренной полимеризацией.

- EpoximaxX. Обладает доступной стоимостью, термостойкий. Но и с длительным временем отвердения.

- Poxipol. Отличается низкой стоимостью и быстрой полимеризацией. К преимуществам относится устойчивость к агрессивному воздействию окружающей среды. Хорошие показатели по прочности.

Выводы

Современный рынок строительных и отделочных материалов предлагает обширную линейку эпоксидных клеев для ремонта и монтажа металлических изделий. При выборе их учитывайте основные заявленные характеристики. И обязательно получите предварительную консультацию у торгового представителя.

Источник

Применение эпоксидной смолы ЭД-20: пропорции смешивания, расход

Появившись на рынке в 50-х годах прошлого века, эпоксидная смола ЭД-20 стремительно завоевала популярность в крупномасштабном, и в индивидуальном строительстве. Благодаря доступной стоимости и уникальным эксплуатационным характеристикам материал широко используется декоративно-прикладной сфере, промышленном производстве и в повседневной жизни.

Сфера применения эпоксидки

Эпоксидно-диановые составы активно используются в самых разных сферах человеческой деятельности:

- Электротехнике. В этой отрасли материал находит свое применение в качестве изоляторов;

- Приборостроении. Изготовление каркасов и теплоизолирующих перегородок со сниженной теплопроводностью;

- Радиотехнике. Из эпоксидных смесей производятся монтажные печатные платы;

- Судостроении. Изготовление композитных материалов на основе стеклоткани. Кроме того, с помощью таких составов ремонтируют лодки, катера и яхты;

- Авиастроении. При использовании горячей технологии отверждения эпоксидная смола используют для изготовления различных элементов летательных аппаратов;

- Военно-промышленном комплексе. Часто используются для изготовления облегченных бронежилетов на основе кевларовых сплавов;

- Автомобиле- и тракторостроении. ЭД-20 применяется для ремонта корпусных деталей и изготовления деталей салона;

- Мебельной промышленности. Производство авторской мебели и декоративных предметов интерьера. Высокими эстетическими характеристиками обладает сочетание смол с камнем, металлами, керамическими изделиями, стеклом и другими материалами;

- Для гидроизоляции. Используется в качестве гидроизоляционного слоя в помещениях с повышенной влажностью. В подвалах и цокольных этажах.

В строительной области эпоксидные смолы применяются при устройстве наливных полов, склеивания стекла, керамических, деревянных и металлических конструкций. Кроме того, олигомерные материалы входят в состав компаундных смесей, композитных материалов и герметиков.

Свойства и характеристики эпоксидной смолы ЭД-20

Состав ЭД-20 относится к категории эпоксидно-диановых смол и представляет собой прозрачную вязкую субстанцию желтоватого или коричневатого оттенка. На долю эпоксидных групп приходится 20% от всего объема смолы. Именно этот факт отражен в наименовании материала. Основой для эпоксидки служат дифенилолпропан и эпихлоргидрин.

Эксплуатационные свойства

Широкое распространение эпоксидно-диановые смолы получили, благодаря следующим эксплуатационным характеристикам:

- Равномерности структуры и отсутствию пор;

- повышенной твердости;

- устойчивости к механическим воздействиям;

- высокой стойкости к воздействию агрессивных химических соединений;

- термостойкости;

- высокой степени адгезии к большинству материалов;

- небольшому удельному весу;

- незначительной усадке.

Кроме того, эпоксидка ЭД-20 отличается высокими характеристиками, не проводит электрический ток и обладает высокой коррозионной стойкостью.

Технические характеристики

В таблице приведены основные технические характеристики эпоксидно-диановой смолы ЭД-20.

Инструкция по применению ЭД-20

При использовании эпоксидных смол применяют два способа отверждения: холодный и горячий.

Холодный способ отверждения

Технология холодного отверждения применяется при смешивании небольших объемов смолы и отвердителя. При таком способе никаких дополнительных действий при смешивании компонентов производить не требуется. Достаточно чтобы температура окружающей среды была больше 20 0 С.

При приготовлении рабочей смеси необходимо четко соблюдать пропорции, указанные производителем. Нарушение этих рекомендаций может привести к изменению эксплуатационных свойств смеси, причем в худшую сторону.

Горячий способ отверждения

При горячем способе отверждения смола предварительно подогревается. В бытовых условиях для подогрева часто используется водяная баня. Заранее отмеренное количество смолы выливают в емкость соответствующего объема и разогревают до 45-55 0 С. Для того чтобы обеспечить равномерный прогрев, компаунд постоянно перемешивают.

Важно! В процессе нагрева недопустимо попадание воды в смолу. Температура компаунда не должна превышать 55 0 С.

После нагрева в вещество добавляется необходимое количество отвердителя. Полученный состав тщательно перемешивается.

Предварительный подогрев способствует равномерному перемешиванию компонентов, что улучшает эксплуатационные свойства эпоксидных смесей.

Использование пластификаторов

Увеличение пластичности эпоксидно-диановых смол положительно сказывается на их эксплуатационных свойствах. Добавление пластификаторов позволяет увеличить стойкость к ударным нагрузкам, вибрациям и другим механическим воздействиям. Кроме того, при использовании пластификаторов увеличивается эластичность покрытия.

Пластификатор ДБФ

Именно дибутилфталатовый пластификатор чаще всего используется при работе с ЭД-20 и аналогичными компаундами. Добавление ДБФ предотвращает появление трещин, вызванных существенным снижением температуры и механическими воздействиями, и снижает внутренние напряжения. Особенно эффективно использование данной присадки совместно с отвердителями ТЭТА и ПЭПА. Массовая часть пластификатора в рабочей смеси составляет от 2 до 5%.

К недостаткам пластификатора ДБФ можно отнести необходимость тщательного перемешивания. Увеличить равномерность распределения препарата позволяет нагрев до 40-50 0 С.

Пластификатор ДЭГ-1

Диэтиленгликоль, также как ЭД-20, относится к эпоксидной группе, однако может использоваться как пластификатор. Концентрация вещества в рабочей смеси может составлять от 3 до 10%. Добавление ДЭГ-1 существенно увеличивает пластичность эпоксидки и предотвращает растрескивание.

Вещество имеет ярко выраженный оранжевый оттенок, который передается рабочей смеси. В отличие от ДБФ, ДЭГ-1 легко смешивается с эпоксидно-диановыми смолами даже без подогрева.

Пластификатор ТЭГ-1

Своим физико-химическими и эксплуатационным свойствами пластификатор ТЭГ-1 мало отличается от ДЭГ-1. В качестве основы используется триэтиленгликоль. Добавка хорошо смешивается с эпоксидными смолами и имеет коричневатый оттенок.

Использование отвердителей

Для того чтобы начался процесс полимеризации эпоксидно-диановой смолы, необходим отвердитель. Его добавляют в рабочую смесь после полного растворения пластификатора. На момент смешивания с отвердителем температура вещества не должна превышать 40 0 С, в противном случае возможно закипание рабочей смеси.

Пропорции и особенности смешивания

Классическим соотношением при приготовлении эпоксидных смесей является пропорция 1:10 (1 часть отвердителя на 10 частей смолы). Однако, в зависимости от назначения изделия, это соотношение может изменяться как в большую, так и в меньшую сторону.

Добавлять отвердитель следует постепенно, в противном случае может возникнуть перегрев рабочей смеси. Кроме того, быстрое вливание может вызвать цепную реакцию и мгновенную полимеризацию состава. Чрезмерное количество отвердителя также приводит к порче рабочей смеси.

Отвердитель ПЭПА

Полиэтиленполиаминовый отвердитель (ПЭПА) представляет собой доступный реактив, способный эффективно запускать процесс полимеризации эпоксидно-диановых смол при температуре

от +15 до +20 0 С без предварительного подогрева рабочей смеси. Даже повышенная влажность не влияет на скорость полимеризации смеси.

Препарат может иметь желтоватый или коричневатый оттенок. Оптимальные эксплуатационные свойства изделия достигаются при добавлении 13,7% отвердителя, однако рабочий диапазон находится в пределах от 10 до 15%.

Отвердитель ТЭТА

Триэтилентетраминовый отвердитель (ТЭТА) предназначен для работы в температурном диапазоне от +15 до +25 0 С. По принципу действия он напоминает препарат ПЭПА, однако имеет несколько существенных недостатков:

- специфический неприятный запах;

- высокую степень токсичности;

- требует строгого соблюдения дозировки.

Отвердитель ДЭТА

Вещество применяется для работы при комнатной температуре без подогрева рабочей смеси. Затвердевание происходит в течение полутора часов с момента начала реакции. В отличие от отвердителей ПЭПА и ТЭТА, может вступать в реакцию с углеродом и водяными парами, поэтому хранить препарат следует в плотно закрытой таре.

Отвердитель Этал 45М

В отличие от перечисленных выше отвердителей, Этал 45М обладает свойствами пластификаторов. При добавлении препарата температура смеси повышается значительно меньше чем при использовании перечисленных выше отвердителей. Этал 45М хорошо смешивается с эпоксидно-диановыми смолами, не имеет неприятного запаха и не представляет опасности для человека и домашних животных.

Наполнители для эпоксидных смол

При изготовлении бижутерии, картин, декоративной мебели и других изделий, в эпоксидную смолу могут добавляться различные наполнители. Эти вещества придают оригинальность и стиль авторским работам, а кроме того, влияют на эксплуатационные свойства изделий. Чаще всего, в качестве наполнителя используются:

- цемент. Используется для приготовления шпатлевки. Полученная смесь обладает высокой пластичностью и адгезией к большинству материалов. После полной полимеризации поверхность устойчива к ударным нагрузкам и воздействию агрессивных сред. Приготовление смеси заключается в тщательном перемешивании 2 частей цемента и 1 части готовой к использованию эпоксидной смолы;

- зубной порошок или мел. Использование таких добавок увеличивает гигроскопичность готовой поверхности. Использовать такие смеси можно только в сухих, хорошо проветриваемых помещениях;

- алебастр или гипс. Гипсовая смесь отличается высокими прочностными характеристиками и пластичностью. Для достижения оптимальных эксплуатационных характеристик рекомендуется сразу после нанесения прогреть поверхность до 50-60 0 С с помощью строительного фена. Не следует использовать для этого открытый огонь.

- мука. К достоинствам этого наполнителя можно отнести тот факт, что после полной полимеризации, шпатлевка легко обрабатывается. Не обошлось и без недостатков: при добавлении муки в эпоксидную смесь, существенно замедляется процесс полимеризации;

- мелкий песок. Добавление мелкофракционного песка значительно увеличивает удельный вес эпоксидной смеси, однако повышает прочность и твердость поверхности. Такие смеси можно использовать для наружных работ: они не боятся ультрафиолетового излучения, влаги и агрессивных сред;

- стеклоткань. При работе со стеклотканью следует неукоснительно соблюдать правила техники безопасности. Мельчайшие частицы стекловолокна, попадая в дыхательные пути могут вызвать серьезные заболевания. В защите нуждаются и кожные покровы;

- древесные опилки. После застывания, шпатлевка с таким наполнителем отличается высокой твердостью и плохо поддается механической обработке. К достоинствам таких смесей можно отнести устойчивость к ударным нагрузкам и вибрациям. Для приготовления шпатлевки лучше использовать мелкие опилки или древесную пыль.

Для изготовления бижутерии и декоративных предметов можно использовать блестки, бисер и т.д.

Время полного отверждения эпоксидки

Время отверждения эпоксидной смеси зависит от используемого отвердителя и способа отверждения. При температуре

от +20 до +25 0 С первичная полимеризация происходит за 45-60 мин. Полная полимеризация состава может длиться от 24 до 48 часов.

Важно! Процесс полимеризации эпоксидно-диановых смол необратим, поэтому при работе с ЭД-20 и ее аналогами целесообразно произвести пробный замес. Это позволит определить скорость отверждения и оценить эксплуатационные свойства изделия.

Расход материала на 1м 2

Расход ЭД-20 является величиной относительной и зависит от многих факторов. Прежде всего это тип обрабатываемой поверхности. При покрытии пористой поверхности средний расход материала составляет приблизительно 150 мл/м 2 . Если поверхность глянцевая, потребуется значительно меньше смеси, около 100 мл/м 2 .

Приведенные выше значения можно считать условными, поскольку большое значение имеют толщина слоя, способ нанесения, консистенция рабочей смеси, температура и влажность в помещении.

Чем можно заменить эпоксидную смолу ЭД-20

Существует несколько модификаций эпоксидных смол, сходных с ЭД-20 по эксплуатационным свойствам и физико-техническим характеристикам.

По своему химическому составу и области применения ЭД-8 сходна с ЭД-20. Материал широко используется в авиа- и автомобилестроении, строительстве, сфере радиоэлектроники и в электротехнике. Основным отличием является содержание в готовой смеси эпоксидных групп, которое составляет 8% увеличенное время первичной полимеризации – 3 часа при комнатной температуре.

Как видно из названия смолы, число эпоксидных групп, входящих в ее состав – 16%. По назначению и свойствам ЭД-16 практически не отличается от ЭД-20, однако дольше застывает и содержит больше хлора. К достоинствам материала можно отнести высокую прочность клеевых швов.

Отличается от ЭД-20 количеством эпоксидных групп (22%) и временем желатинизации – 18 часов. Показатель динамической вязкости может варьироваться от 8 до 12 ПА/сек.

Технология производства смолы Э-40 имеет свои особенности. В отличие от компаундов серии ЭД, Э-40 получают методом конденсации дифенилолпропана и эпихлоргидрина в щелочной среде, в которую добавляют толуол. В качестве отвердителей могут использоваться поликарбоновые кислоты, их ангидриды и полиамины.

Применяется Э-40 в лакокрасочной промышленности. Помимо этого, полуфабрикат используют для производства различных модификаций эпоксидных смол. Для материала характерны пластичность и влагостойкость. После полной полимеризации смесь устойчива к воздействию кислотных и щелочных сред.

Фасовка, комплектация, условия хранения и транспортировка

Для промышленного использования эпоксидно-диановые смолы реализуются в емкостях от 50 до 220 кг. Для бытовых нужд выпускается упаковка емкостью от 5,5 кг. Это могут быть пластиковые канистры, бутылки и другие плотно закрытые емкости. К транспортировке полуфабриката особых требований не предъявляется. Хранить эпоксидные смолы рекомендуется в плотно закрытых емкостях. Допускаемая температура хранения – от +15 до +40 0 С.

Меры предосторожности

Эпоксидно-диановая смола ЭД-20 относится к веществам второго класса опасности. Работать с полуфабрикатом следует в защитных перчатках, очках и респираторе. При попадании смеси на кожные покровы, пораженные участки необходимо промыть в проточной воде с мылом, после чего обработать касторовым или вазелиновым маслом.

Все виды работ, связанные с использованием эпоксидки должны производиться в хорошо проветриваемом помещении или на открытом воздухе. Смесь не относится к взрывоопасным веществам, однако при воздействии открытого огня может воспламениться.

Эпоксидная смола ЭД-20 представляет собой универсальный полуфабрикат, широко используемый во многих областях человеческой деятельности. Высокие эксплуатационные свойства и простота использования, в сочетании с доступной стоимостью, позволяют использовать материал в промышленности, строительстве и бытовой сфере.

Источник