- Формы для ФБС. Формы для фундаментных блоков по ГОСТ 13579-78.

- Формы ФБС — для производства фундаментных блоков по ГОСТ 13579-78

- Форма для производства блоков ФБC

- Цены на формы для фундаментного блока ФБС

- Наименование формы для фундаментного блока

- Формы ФБС универсальные со съёмной перегородкой, позволяющие формовать четыре 12-ых или два 24-ых блока.

- Формы ФБС универсальные со съёмной перегородкой, позволяющие формовать шесть 9-ых блоков.

- Как сделать блоки ФБС своими руками

- Изготовление формы для блоков ФБС своими руками

- Из чего сделать блоки ФБС?

- Готовим раствор для блоков

- Уплотнение фундаментальных блоков своими руками

- Еще по этой теме на нашем сайте:

- Технология производства бетонных блоков своими руками, как подобрать составляющие и формы

- Ингредиенты для производства

- Требования к ингредиентам

- Пропорции для изготовления камней из бетона

- Расходные материалы

- Оборудование и инструменты

- Как сделать самостоятельно в домашних условиях

- Сложности и ошибки в процессе

- Плюсы и минусы самостоятельного изготовления

- Полезное видео

- Заключение

Формы для ФБС. Формы для фундаментных блоков по ГОСТ 13579-78.

Формы ФБС — для производства фундаментных блоков по ГОСТ 13579-78

Почему мы выбрали именно эти формы для производства ФБС:

Конструкция этой формы разработана еще в СССР и за 30 лет эксплуатации, оказалась наиболее выносливой и устойчивой к деформации. При этом, несмотря на сравнительно небольшой вес, она великолепно держит геометрию.

24-е формы мы оснастили съемными перегородками, которые позволяют вместо двух 24-х изготовить четыре 12-х блока ФБС.

Форма для производства блоков ФБС выпускается из металла толщиной 5 мм.

Их стенки имеют сложную конструкцию, которая не позволяет деформироваться на протяжении всего срока службы.

По желанию заказчика формы для блоков ФБС комплектуются глубинными вибраторами

Выпускаемые нами изделия гарантируют соответствие получаемых фундаментных блоков ГОСТ 13579-78 (Блоки бетонные для стен подвалов) стандарт распространяется на камни, изготовляемые из тяжелого бетона, а также керамзитобетона и плотного силикатного бетона средней плотности (в высушенном до постоянной массы состоянии) не менее 1800 кг/м3 и предназначаемые для стен подвалов и технических подпольев зданий.

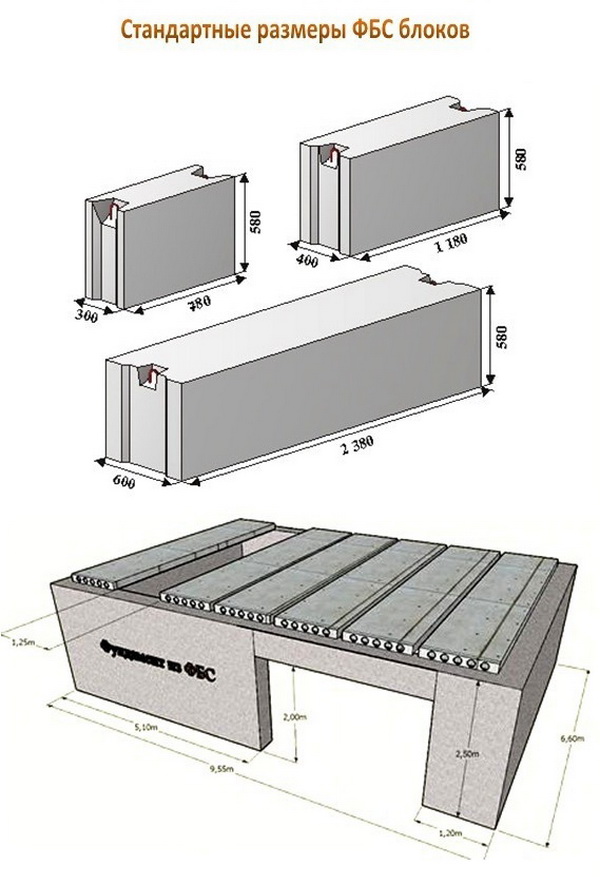

ТИПЫ И КОНСТРУКЦИЯ БЛОКОВ ФБС

Фундаментные блоки подразделяются на три типа:

ФБС — сплошные;

ФБВ — сплошные с вырезом для укладки перемычек и пропуска коммуникаций под потолками подвалов и технических подпольев;

ФБП — пустотные (с открытыми вниз пустотами).

Форма и размеры блоков должны соответствовать указанным на черт. 1-3 и в табл. 1.

| Таблица 1 | |||

| Тип | Основные размеры, мм | ||

|---|---|---|---|

| Длина l | Ширина b | Высота h | |

| ФБС | 2380 | 300; 400; 500; 600 | 580 |

| 1180 | 400; 500; 600 | ||

| 400; 500; 600 | 280 | ||

| 880 | 300; 400; 500; 600 | 580 | |

| ФБВ | 400; 500; 600 | ||

| ФБП | 2380 | 400; 500; 600 | 580 |

| Цена за единицу | |

|---|---|

| Форма для ФБС 24.3.6 (2 блока в форме) | 95 000 руб. |

| Форма для блока ФБС 24.4.6 (2 блока в форме) | 97 000 руб. |

| Форма для блока ФБС 24.5.6 (2 блока в форме) | 102 000 руб. |

| Форма под блок ФБС 24.6.6 (2 блока в форме) | 105 000 руб. |

| Делители для форм (можно купить отдельно и ставить при необходимости) | Цена за 1 шт. |

| Делитель для 12.3.6 | 5 000 руб. |

| Делитель для 12.4.6 | 6 000 руб. |

| Делитель для 12.5.6 | 7 000 руб. |

| Делитель для 12.6.6 | 8 000 руб. |

Формы ФБС универсальные со съёмной перегородкой, | |

| Форма под блок ФБС 12.3.6 (4 блока в форме) | 105 000 руб. |

| Форма под блок ФБС 12.4.6 (4 блока в форме) | 109 000 руб. |

| Форма под блок ФБС 12.5.6 (4 блока в форме) | 116 000 руб. |

| Форма под блок ФБС 12.6.6 (4 блока в форме) | 121 000 руб. |

Формы ФБС универсальные со съёмной перегородкой, | |

| Форма под блок ФБС 9.3.6 (6 блоков в форме) | 115 000 руб. |

| Форма для ФБС 9.4.6 (6 блоков в форме) | 121 000 руб. |

| Форма для производства блоков ФБС 9.5.6 (6 блоков в форме) | 130 000 руб. |

| Форма для блока ФБС 9.6.6 (6 блоков в форме) | 137 000 руб. |

| Доставка: |

|---|

| 17 руб. за 1 км. 6 метровый 7 тонник, 40 руб. длиномер |

| Для ФБС — наиболее часто используется вибратор ИВ-117 |

|---|

— гибкий вал L=3м. Цена вибратора — 19 000 руб Источник Как сделать блоки ФБС своими рукамиПервый вопрос, который задает себе каждый человек решивший сделать фундаментальные блоки сам — это из чего же их делать. Технология производства фундаментальных блоков подразумевает строительство небольшого здания, будь то гараж или небольшой дачный домик. Чтобы сделать фундаментальные блоки своими руками вам понадобится:

Изготовление формы для блоков ФБС своими рукамиСамым затратным из всех этапов является возведение фундамента и именно на этом этапе можно приложить руку и изготовить фундаментальные блоки своими руками.

Опалубка получается многоразовая и чтобы не использовать автокран для доставки и монтажа, производство блоков ФБС нужно проводить непосредственно на месте размеченного фундамента. Из чего сделать блоки ФБС?Для изготовления формы для фундаментальных блоков нужно взять многослойную фанеру OSB. Ее ширина должна соответствовать высоте блоков, а длина должна составлять более чем 20 см, чем длина блоков. Изготавливая формы для фундаментальных блоков фанеру необходимо зачистить и окрасить водостойкой краской. Производство фундаментальных блоков подразумевает использование влагоустойчивой фанеры, которая не деформируется при попадании на нее воды. Фанеру окрашивают с обеих сторон и после ее высыхания от краев делают поперечные прорези глубиной около 5 мм с помощью ножовки. Далее между краев фанеры и прорезью нужно просверлить отверстие для болтов, стяжки диаметром 14 мм.

После всех подготовительных работ можно приступать к сборке формы для фундаментальных блоков. Для этого все части склыдываются на ровную поверхность, фанера покрашенными сторонами укладывается вовнутрь. В пропилы нужно вставить металлические листы, а в отверстия стержни. Рядом со стяжкой на внутренней стороне фанеры фиксируем деревянные вставки для установки ширины блока. Затем затягиваем гайки и наша форма готова. Помните, что форма для фундаментальных блоков должна быть разборная, иначе вы можете повредить изделие при вынимании его из опалубки. Готовим раствор для блоковИзготовление блоков ФБС требует приготовление раствора. Для этого берем щебенку (4 части), крупный песок (2 части), цемент (1 часть) и воду.

Перед заливкой блоков в форму можно поставить деревянные бруски, которые при застывании образуют пазы для последующей укладки. Это поможет сделать сцепку между ними прочнее. Что упростит укладывание блоков в фундамент. Заливку смеси в форму осуществляем на ровной поверхности с применением строительного уровня. Для того чтобы изделие не потрескалось во время высыхания его накрывают пленкой и в течение двух дней поливают водой. Перед применением блоки должны хорошо просохнуть в течение трех недель. За это время они, достигнут нужной прочности и твердости. Обязательно следите, чтобы на блоки не попадали солнечные лучи.

Уплотнение фундаментальных блоков своими рукамиУкладывать бетон в форму нужно так чтобы не было пустот, а углы были заполнены равномерно. После заливки бетон нужно хорошо уплотнить. Для этого берем небольшую лопаточку и втыкаем ее в раствор. Таким образом, бетон утрамбуется и усядется в форме. Чтобы процесс производства пошел быстрее можно сделать несколько форм. Еще по этой теме на нашем сайте:

Вес блоков ФБС — сколько весят фундаментные блоки Размеры фундаментных блоков по ГОСТу Собираем легкий фундамент из фундаментных блоков 20х20х40 Источник Технология производства бетонных блоков своими руками, как подобрать составляющие и формы

Не только монолитный бетон, но и блочное сырье используется в строительстве. Блоки продают бетонные заводы, но сделать их самостоятельно может каждый. Это помогает удешевить строительство, но немного увеличивает его сроки. Чтобы своими руками изготовить бетонные блоки, нужно разобраться в материалах, а также следовать инструкции. Ингредиенты для производстваЧтобы самостоятельно заниматься производством бетонных блоков для строительства, необходимо подготовить такие материалы: Исходные материалы, применяемые при производстве блоков, обуславливают итоговые свойства камня на выходе. Например, щебень добавляют не всегда, чаще всего используют только цемент, воду и песок. В зависимости от добавления других материалов – щебня, гравия, извести или шлака, меняются характеристики бетонного блока. Также в состав камня можно добавить деревянную щепу. Функции добавок:

Если готовый блок имеет однородную структуру, а его поверхность ровная, а не пористая, то заниматься отделкой такого строительного материала легче, чем неровного. При самостоятельном производстве рекомендуется взвешивать каждый элемент проверять его на дефекты перед тем, как отправить в кладку. Это поможет защитить дом от разрушений в будущем. Требования к ингредиентамК каждому компоненту из состава предъявляются требования, так как жилой дом не может быть построен из материалов, имеющих не соответствующее качество и прочность.

Лучше использовать портландцемент марки М400 или М500. Во время приобретения материал должен быть сухим и сыпучим. Чем дольше хранится портландцемент в мешках, тем скорее портятся его прочностные характеристики. При хранении 1 месяц даже при условии соблюдения требований происходит потеря минимум 10% вяжущих характеристик. Поэтому цемент рекомендуется приобретать непосредственно перед изготовлением блоков. Песок является мелким заполнителем, он должен соответствовать требованиям ГОСТ 8736-2014. Песок может иметь карьерное происхождение или быть речным, но обязательно он должен быть очищенным от примесей и илистых отложений. Если в его составе присутствуют глинистые вкрапления – это в несколько раз снижает прочность бетонного раствора для заливки формы. Щебень считается крупным заполнителем, вместо него могут использовать и другие материалы. Требования к щебню заключаются в том, что он должен быть гравийным или известняковым.

Вода используется из питьевого водопровода, не рекомендуется брать жидкость из озер или рек. Также применяются добавки: Все зависит от желаемых характеристик готового бетонного блока. Иногда в раствор могут добавлять армирующие детали: металлические сетки, арматуру, фиброволокна. Пропорции для изготовления камней из бетонаОбычно для изготовления бетонных блоков используют раствор холодного бетона. Пропорция здесь всегда одинаковая: 1 к 4 к 7. Это означает, что необходимо на 1 часть цемента подготовить 4 части песка, а также 7 частей щебня. Рецепты могут отличаться в зависимости от технологии приготовления смеси. Если смесь будет готовиться вручную, то следуют рецепту:

В бетономешалке:

Расходные материалыКроме основных материалов для приготовления бетонной смеси, необходимо подготовить и вспомогательные.

К ним относят:

Если в бетонной смеси присутствует небольшое количество воды, то она превращается в густую массу, из которой нельзя залить полноценный бетонный блок для строительства. Чтобы избежать загустения используют пластификаторы. Они улучшают пластичность бетона и способствуют нормальному распределению смеси в форме. Пластификаторы должны быть растворимыми. Воздухововлекающие добавки позволяют получить пористую структуру – использовать их или нет решает сам человек, который занимается изготовлением бетонного блока. Есть требование: процент такой добавки должен быть минимальным. Уплотняющие добавки увеличивают долговечность бетонного блока. Они заполняют пространство между зернами цемента, а также уменьшают поры: их также необходимо добавлять в небольшом количестве. Ускорители отвердения позволяют бетону быстрее застыть, особенно, если изготовление происходит при неподходящем температурном режиме. Если в процессе производства используется арматура, то необходимо обязательно добавить ингибиторы коррозии, чтобы предотвратить разрушение металлических волокон.

Оборудование и инструментыЧтобы самостоятельно изготовить бетонные блоки для строительства, потребуются такие инструменты и оборудование:

Необходимо изначально определиться, какого размера будут бетонные блоки для строительства. Исходя из этого, можно планировать, как изготовить форму для них. Формы делают из пластика, силикона, металла и дерева. Также для прессовки используют специальный станок. Его можно приобрести в готовом виде или также сделать самостоятельно. Если не планируется масштабное производство, то можно приобрести ручной или полуавтоматический вибропресс.

Как сделать самостоятельно в домашних условияхПосле того, как раствор был замешан с помощью бетономешалки или ручным способом по одному из рецептов, необходимо перейти в процедуре создания материала:

Если есть вибропресс, то можно спрессовать бетон в этом станке. Для этого блоки кладут на рабочую плоскость и закрывают с помощью рычагового механизма. Если станка нет, то можно попробовать самостоятельно немного потрясти форму для равномерного распределения раствора. Сушка может быть длительной – она достигает 28 дней. Когда блок полностью высох он набирает максимальной прочности и будет готов к использованию в строительстве. Если есть необходимость делать отверстия при изготовлении бетонных блоков, то для этого можно использовать деревянные конусы, обернутые железных кровельным материалом. После застывания конусы можно изъять. Сложности и ошибки в процессеПри самостоятельном изготовлении могут возникнуть трудности и ошибки, которые влекут негативные последствия для строительного материала. Например, неопытные мастера не дожидаются. Пока блок полностью высохнет и пытаются извлечь его из формы. Даже если блок будет извлечен, а в последствии использован для возведения стен, будучи внутри сырым, это приведет к разрушению стенки. Еще несколько ошибок:

Плюсы и минусы самостоятельного изготовленияОсновные плюсы самостоятельного производства:

Минусом является длительное время на подготовку, заливку и сушку материала, а также высокий риск допущения ошибки. Полезное видеоПредлагаем посмотреть видео по теме статьи: ЗаключениеЧтобы изготовить бетонный блок самостоятельно используют воду, песок, цемент и наполнитель – керамзит, гравий, щебень. Ингредиенты должны соответствовать требованиям, а также необходимо соблюдать пропорции замеса. Иногда в бетонную смесь кладут добавки для улучшения характеристик. Смесь можно замешивать вручную или с помощью бетономешалки: следование инструкциям позволит не допустить ошибку. Источник |

Бетон является отличным материалом для возведения жилых, общественных и коммерческих зданий.

Бетон является отличным материалом для возведения жилых, общественных и коммерческих зданий. Например, обязательно выбирают портландцемент – он выступает вяжущим средством и от его характеристик зависит прочность будущего блока.

Например, обязательно выбирают портландцемент – он выступает вяжущим средством и от его характеристик зависит прочность будущего блока. Это добавки:

Это добавки: Установка опалубки. Вся конструкция для заливки нескольких блоков должна находиться в опалубке. Ее можно сделать из фанеры, но она должна быть необъемной.

Установка опалубки. Вся конструкция для заливки нескольких блоков должна находиться в опалубке. Ее можно сделать из фанеры, но она должна быть необъемной. экономия денег;

экономия денег;