- Фундаменты под буровые вышки и оборудование

- ФУНДАМЕНТЫ ПОД ОСНОВАНИЕ

- Фундаменты опор мостов на буронабивных сваях

- Типы БНС

- Технологию CFA (Continuous flight augers) устройства БНС с помощью бурошнековой установки с полым шнеком

- Технология бурения с защитой стенок скважин

- Буровые сваи с уширением

- Бетонировании свай методом вертикально перемещаемой трубы (ВПТ)

Фундаменты под буровые вышки и оборудование

Фундаментом называется подземное сооружение, которое воспринимает нагрузку от наземных частей буровой установки и передаёт её на грунты. Верхняя часть фундамента служит опорой для оснований бурового оборудования.

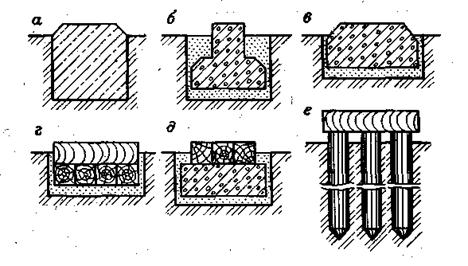

Под буровые вышки и оборудование фундаменты в основном сооружают нескольких типов (рис. 5.5):

а – бетонные, бутобетонные; б, в – бетонные или железобетонные блоки на песчаной подушке; г – деревянные брусья на песчаной подушке; д – деревянные брусья на бетонном блоке; е – свайные ‘

Рис. 5.5 – Типы фундаментов

Бетонные или бутобетонные фундаменты изготовляют в основном для глубоких скважин с большой продолжительностью бурения. Монолитные бетонные фундаменты (а) имеют лучшее взаимодействие с грунтами, в связи с чем образуются меньшие просадки оснований в процессе работы. Фундаменты могут быть равносторонними (столбчатыми) или ленточными, Для бетонных фундаментов в грунте роют соответствующие котлованы или траншеи и в них заливают бетонную смесь. Эти фундаменты в изготовлении наиболее трудоемкие и дорогостоящие из-за их однократного использования.

Наиболее экономичны фундаменты из готовых бетонных или железобетонных блоков (б, в), которые можно использовать многократно. Для таких фундаментов роют котлован, в который насыпают песчаную подушку и на нее укладывают соответствующие фундаментные блоки. Для извлечения блоков при помощи крана они имеют специальные петли из пруткового железа. При глубине заложения фундаментов больше высоты бетонных блоков фундамент можно выполнять, в комбинации с деревянными (д).

Из деревянных брусьев фундаменты (г) делают для бурения скважин небольшой глубины, в плотных устойчивых грунтах. Под брусья роют небольшие углубления в грунте и насыпают песчаную подушку.

Песчаная подушка во всех случаях служит для выравнивания основания, ее делают из крупных и средней крупности песков, песок отсыпают слоями с уплотнением укаткой или трамбованием.

На неустойчивых и пластично-мерзлых грунтах фундаменты обычно делают на сваях (е).

Основания буровых установок устанавливают на те или иные фундаменты в зависимости от глубины бурения, конкретных геологических и климатических условий района бурения.

Источник

ФУНДАМЕНТЫ ПОД ОСНОВАНИЕ

Фундамент — опора, предназначенная для восприятия, амортизации и передачи на грунт статических и динамических нагрузок, которые возникают в системе сооружения в процессе эксплуатации машины.

Фундамент должен удовлетворять следующим основным требованиям:

1) удельная нагрузка от машины на поверхность фундамента – не выше допустимых пределов;

2) удельная нагрузка на грунт системы машина-фундамент – не больше допустимой;

3) деформация фундамента под действием нагрузок – допустимая;

4) фундамент должен воспринимать и амортизировать все динамические нагрузки от действия машины, сохраняя свою жесткость, устойчивость и прочность; вибрация машины и фундамента — в пределах допустимой.

Применительно к нефтегазовой отрасли фундаменты можно разделить на две основные группы.

1. Для стационарных машин со сложной динамикой, например компрессоров, сооружают достаточно массивные прочные фундаменты.

2. Для машин или машинных комплексов полустационарного типа с частым перемещением с места на место, например для буровых установок, сооружают временные фундаменты облегченной конструкции с частичным использованием нормализованных элементов этих фундаментов на новом месте монтажа. Однако известно, что большинство агрегатов и механизмов буровой установки работают в условиях больших и сложных нагрузок, поэтому облегченность сооружаемых фундаментов компенсируется мощными стальными основаниями, на которых это оборудование смонтировано, и в виде мелких или крупных блоков транспортируется с места на место.

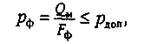

Площадь и форма верхней плоскости фундамента определяются размерами и формой машины. Для прочности краев фундамента верхняя его плоскость должна быть на 100 — 200 мм больше с каждой стороны станины машины. Поверхность фундамента, на которую распределяется сила тяжести машины, следует проверить на смятие по формуле

где ρф — давление на верхнюю плоскость фундамента, МПа; Qм — сила тяжести машины, Н; Fф — площадь поверхности фундамента, находящаяся под действием силы тяжести машины, м 2 ; ρдоп -допускаемое давление, МПа; для сосны, вдоль волокон, ρдоп = 6,0 — 9,0 МПа; для дуба, вдоль волокон, ρдоп = 8,0 — 10,0 МПа; для бутовой кладки на цементном растворе и для бетона ρдоп = 15,0 МПа.

Высота фундамента Н = h1 + h2 (рис. 2.1). Высота подземной части фундамента h1 определяется глубиной залегания прочных нетронутых грунтов, подпочвенных вод и глубиной их промерзания. Минимальная глубина заложения во многом зависит от назначения фундамента. Если монтаж машины носит временный характер, например, для блоков и агрегатов буровых установок, снабженных жесткими стальными основаниями, то глубину заложения фундамента принимают минимальной, т.е. ограничиваются расчисткой площадки и снятием растительного слоя до нетронутых грунтов.

Как показала практика строительства, можно сооружать фундаменты для простых машин и на насыпных грунтах определенного качества.

Для стационарных машин со сложными нагрузками, например, двигатели внутреннего сгорания (ДВС), компрессоры и другие, подошву фундамента следует размещать на прочных материковых грунтах. Выбору размеров подошвы фундамента и глубины его заложения должно предшествовать инженерно-геологическое исследование грунтов и расчет.

Высота надземной части фундамента h2 определяется технологическими параметрами установки. Так, для установки центробежного насоса при подсоединении трубопроводов будет достаточен фундамент высотой 0,5-0,7 м. Высота фундаментов буровых установок определяется (с учетом высоты основания блоков) условиями циркуляции бурового раствора и размещением превенторов под полом буровой. Во всех случаях суммарная высота фундамента должна быть минимально необходимой, так как с увеличением высоты растет опрокидывающий момент, возникающий в сооружении во время работы машины.

Площадь подошвы фундамента определяется из условия обеспечения устойчивости грунта, на который все сооружение опирается (рис. 2.2).

При центральном положении нагрузки N давление ρ распределяется по всей площади F опоры равномерно

При размещении нагрузки с эксцентриситетом е давление у краев фундамента определяется формулой

где М — момент силы относительно центра тяжести подошвы фундамента,

W — момент сопротивления сечения фундамента по подошве

a, b — соответственно ширина и длина фундамента.

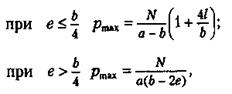

При е > b/6 указанные формулы не применимы, поэтому некоторые авторы рекомендуют пользоваться эмпирическими формулами:

где l — глубина заложения фундамента.

Для случаев достаточно простых, которые могут встретиться в практике эксплуатации оборудования, следует лишь обеспечить максимальное совпадение по вертикали центра тяжести сооружения с центром опоры на грунт, соответственно увеличивая размеры подошвы фундамента (допустимый эксцентриситет 5 %) и проверяя расчетную нагрузку на допустимое давление на грунт.

Допустимое давление на грунт (в МПа) при глубине заложения подошвы

фундамента 2 м от поверхности земли:

средний и крупный плотный…………………….0,25-0,35

Для сложных машин, при работе которых возникают значительные инерционные усилия, например, в машинах с возвратно-поступательным движением основных деталей (поршневые машины), кроме предварительного расчета на статические нагрузки, выполняют расчет фундамента на динамическую нагрузку, т.е. на его устойчивость. Динамические нагрузки значительно возрастают, если машина и ее привод размещены на отдельных фундаментах и соединены цепной или ременной передачей.

Для значительной части простых, по кинематике тихоходных машин размеры фундамента можно выбирать без расчета, принимая его массу в 3-4 раза больше массы машины.

На рис. 2.3 представлен железобетонный тоннельный фундамент для крупной стационарной машины со сложной кинематикой. Подошва фундамента значительно развита для уменьшения давления на грунт. Фундамент установлен в котловане свободно.

Высокая прочность фундамента обеспечивается стальной арматурой, закладываемой при его сооружении.

|

Тоннель предназначен для установки анкерных плит, крепящих фундаментные болты, которые располагают в фундаменте свободно (без заделки в бетон).

Такая конструкция обеспечивает наиболее благоприятные условия работы болтов, возможность контроля их состояния в эксплуатации и при необходимости замену без особых затруднений. Тоннель используется иногда для прокладки коммуникаций и дополнительных устройств.

В массивных бетонных или бутобетонных фундаментах анкерные болты заделывают в бетон наглухо (рис. 2.4) или устанавливают свободно (рис. 2.5). Очевидно, глухая заделка фундаментных болтов затрудняет ремонт в случае обрыва болта, что можно частично избежать, если к верхней части болта приварить камеру из трубы (см. рис. 2.4). Эта часть болта доступна для осмотра и возможен ее ремонт.

|

|

Устанавливая анкерные плиты под нижнюю головку фундаментных болтов, равномерно распределяют усилия затяжки болтов (оно может быть очень большим) на значительную площадь бетонного массива.

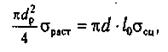

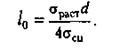

Длину заделки фундаментного болта в бетон фундамента l0 можно определить из условий равнопрочности на разрыв и сцепление болта с бетоном (рис. 2.6, а):

где dр — внутренний диаметр резьбы болта; d — диаметр болта.

|

Принимая допускаемое напряжение на разрыв болта [σраст] = 80 МПа и сцепление с бетоном σсц = 0,5 МПа, получим l0 = 40 d.

В зависимости от качества бетона для гладких болтов принимают, обычно, l0 = (20-30) d, для болтов с крючком (петлей) на конце достаточно

Зная длину заделки l0, определяют по монтажному чертежу общую длину фундаментного болта. Следует иметь в виду, что после установки станины на фундамент между ней и поверхностью фундамента должен быть оставлен зазор 40-50 мм для последующей заливки цементом.

Длина съемных фундаментных болтов определяется по конструктивным соображениям: чем длиннее болт, тем эластичнее крепление машины и меньше перекос болтов при их установке. Обычно длина их не меньше длины глухих болтов.

Необходимые размеры анкерных плит (рис. 2.6, б) могут быть определены, исходя из максимально допустимого усилия затяжки болта и допустимого напряжения бетона на скалывание и смятие (табл. 2.2).

Анкерные плиты изготовляют из листовой толстой стали или в виде чугунных отливок с ребрами жесткости.

Фундаменты средних и мелких машин (насосов, станков и др.) несложны — обычно блок из бетона или бутобетона, уложенного неглубоко непосредственно в котлован с глухой заделкой фундаментных болтов. Задача монтажа упрощается тем, что часто эти машины выпускают заводы в виде комплектных установок «машина-привод», смонтированных на общей раме из швеллера или двутавра.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Фундаменты опор мостов на буронабивных сваях

Фундаменты опор мостов на буронабивных сваях (БНС) сооружают путем устройства в грунте скважин с последующим заполнением их армированным бетоном. В мировой практике строительства БНС нашли широкое применение при больших нагрузках и большой глубине залегания прочных грунтов (до 120 м).

В России преимущественно применяют буровые сваи Ø620…1500 мм и длиной до 70 м в виде отдельных столбов, кустов и стенок с наклоном до 1:5… 1:4.

Типы БНС

Буронабивные сваи по характеру работы в грунте подразделяют на

- сваи-стойки

- К стойкам относятся сваи, опирающиеся на практически несжимаемые грунты (скальные, крупнообломочные породы с песчаным заполнителем, пески гравелистые, крупные и средней крупности плотные, глинистые грунты твердой консистенции). Такие сваи передают нагрузку на грунт через пяту (сопротивление грунта по боковой поверхности ствола в расчетах их несущей способности не учитывается).

- висячие сваи

- Висячие сваи, заглубленные в сжимаемые грунты, воспринимают нагрузку через боковую поверхность и пяту.

Для сооружения буронабивных свай (БНС) применяют: бетон по ГОСТ 26633-91 с осадкой конуса для различных способов укладки:

- 10…16 см – для метода вертикально перемещаемой трубы (ВПТ);

- 14…24 см – при укладке под напором;

- 3…7 см – при сбрасывании через бункер с направляющей трубой;

- арматурная сталь классов А-I, А-II, А-III по ГОСТ 5781-82 в соответствии с рабочей документацией.

На проведение работ разрабатывают ППР. Технология привязывается к местным условиям и зависит от геологического строения, конструкции фундаментов опоры, имеющегося оборудования и прочих факторов. При сооружении буронабивных свай должны соблюдаться требования нормативов.

В настоящее время в России используют буровые машины японских и европейских фирм

- KATO

- BAUER

- JUNTTAN

- LIEBHERR,которые могут осуществлять ударное и вращательное бурение.

В России также начат выпуск буровых машин. В индексах буровых машин цифры обозначают максимальный диаметр обсадной трубы в мм. Для различных грунтовых условий применяют сменные рабочие органы буровых машин и дополнительное оборудование:

- ковшовый бур для бурения в сухих и обводненных нескальных породах и уборки разрыхленных скальных грунтов объемом 0,8…1 м³;

- шнековый бур для бурения в связных (глинистых) грунтах и рыхления полускальных;

- тяжелый ударный грейфер массой 3…8 т и объемом 0,5…0,8 м³ для бурения в песках и гравии;

- долото-ударное крестовое с зубьями или с прямыми резцами массой 3…8 т для скальных пород;

- адаптер-переходник для вкручивания, вдавливания в скважину (и извлечения) обсадных труб вращателем бурового органа при небольшой глубине и небольших сопротивлениях обсадки;

- буровой стол-механизм для погружения и подъема обсадных труб путем их качания (вращения) на угол 15…25° с одновременным вдавливанием или извлечением осевым усилием;

- инвентарные стальные плиты толщиной 40…50 мм, подкладываемые под буровой стол для возможности извлекать обсадную трубу с расчетным усилием на мягком грунте;

- вибропогружатели для погружения обсадных труб с приводом от базовой машины;

- уширители — устройства для увеличения площади опирания свай в пластичных глинистых грунтах и снижения эффекта разуплотнения грунта при бурении, например, буронабивные сваи Ø1,2 м могут иметь уширение Ø до 2,25 м при длине сваи до 40 м.

- При строительстве фундаментов мостов применяют технологию CFA (Continuous flight augers) устройства буронабивных свай с помощью бурошнековой установки с полым шнеком.

Технологию CFA (Continuous flight augers) устройства БНС с помощью бурошнековой установки с полым шнеком

Технология сооружения буронабивных свай с применением полого

шнека (CFA):

- а — бурение скважины полым шнеком;

- б — заполнение скважины бетонной смесью;

- в — погружение в заполненную бетонной смесью скважину арматурного каркаса:

- базовая машина;

- полый шнек;

- бетоновод бетононасоса;

- арматурный каркас;

- вибропогружатель

Этим оборудованием укомплектованы буровые машины BAUER. Суть метода заключается в следующем:

- забуривается скважина буровой машиной, оснащенной полым шнеком длиной до 30 м с закрытым снизу затвором, который препятствует попаданию внутрь трубы воды и грунта во время бурения (рис. а);

- после забуривания шнека на проектную глубину через трубу полого шнека в скважину бетононасосом подается бетонная смесь, затвор шнека открывается под давлением бетонной смеси, одновременно шнек извлекают из грунта без вращения (рис, б);

- извлекаемый из скважины грунт очищают специальным устройством и вывозят в отвал;

- с помощью лебедки буровой установки в бетонную смесь забетонированной скважины погружают арматурный каркас сваи под собственным весом или с помощью вибропогружателя, который также входит в комплект оборудования буровой машины (рис., в).

Данное оборудование обеспечивает устройство буронабивных свай Ø0,4; 0,6; 0,8; 1,0; 1,2 м с максимальной длиной 30 м и производительностью до 300 м бурения в сутки одной буровой установкой (до 15 свай), что в 2-3 раза превышает средние темпы сооружения буронабивных свай с применением обсадных труб.

Буровая установка оборудована бортовой системой контроля параметров процесса бурения и бетонирования свай, что гарантирует высокое качество работ.

Технология бурения с защитой стенок скважин

Применяется также технология бурения с защитой стенок скважин от обрушения путем заполнения ее специальным глинистым раствором устье скважины укрепляют короткой обсадной трубой;

Технология сооружения буронабивных свай с бурением скважин под

- а)- 1 стадия — крепление устья скважины обсадной трубой;

- б — 2 стадия — извлечение грунта под защитой глинистого раствора;

- в — 3 стадия — установка в скважину арматурного каркаса;

- г — 4 стадия — бетонирование скважины методом ВПТ.

- буровой станок;

- короткая обсадная труба;

- глинистый раствор;

- рабочий орган бурового станка;

- арматурный каркас;

- бетонолитная труба с воронкой;

- заслонка;

- забетонированный столб

- устье скважины укрепляют короткой обсадной трубой;

- производится извлечение грунта из скважины под защитой бентонитового глинистого раствора;

- в скважину устанавливают арматурный каркас;

- скважину бетонируют методом вертикально перемещающейся трубы (ВПТ).

Бурение скважин свай под защитой инвентарных обсадных труб наиболее часто применяют для фундаментов мостов.

Для крепления стен скважин используют инвентарные стальные обсадные трубы диаметром 1,2; 1,5; 1,7; 2,0 м. Они состоят из стыкуемых резьбовыми конусными пробками промежуточных секций длиной 2, 4 и 6 м и ножевой секции с режущей коронкой с зубьями.

При применении этой технологии сначала проводят подготовительные работы:

- срезку бульдозером с погрузкой в автосамосвалы с помощью погрузчиков и складирование в отведенное место растительного слоя грунта, планировку рабочей площадки и устройствоподъездов;

- разбивку и закрепление осей опоры и каждой сваи на базе геодезической разбивочной основы;

- доставку и сборку бурового, кранового и бетонолитного оборудования;

- подготовку площадки из железобетонных плит под буровую машину и другое оборудование, установку инвентарной опорной плиты бурового стола.

После выполнения всех подготовительных работ бурение скважин производят в следующем порядке:

| № | Порядок работ |

| 1 | после установки буровой машины в рабочее положение с помощью стрелового крана устанавливают нижнюю часть обсадной трубы с ножевой секцией, последующие секции объединяют между собой конусными резьбовыми пробками (общая длина обсадной трубы назначается из условия возвышения ее над уровнем рабочей площадки на 1,5 м для возможности размещения обжимного хомута); |

| 2 | обсадные трубы погружают домкратами в грунт вращательно-вдавливающими движениями на проектную глубину; |

| 3 | удаляют грунт из полости обсадной трубы различными способами: в песчаных, глинистых грунтах пластичной, полутвердой и твердой консистенции применяют ударный грейферный или шнековый способ бурения, в водонасыщенных песках, плывунах и илах грунт разрабатывают желонкой с обратным клапаном (в процессе бурения непрерывно совершаются возвратно-вращательные и поступательные движения обсадной трубы); |

| 4 | грунт, извлекаемый из скважины, складируют в специальные емкости и затем вывозят в заранее отведенные места, грунт из скважин фундаментов русловых опор загружают на плашкоуты из инвентарных понтонов КС |

| 5 | по мере необходимости обсадную трубу наращивают очередными секциями при помощи стрелового крана, все секции заранее очищают от грязи (на строительной площадке организуется участок для очистки и мойки обсадных труб) |

| 6 | бурение производят на всю глубину, для контроля после установки станка на место бурения на его мачте, примерно в 1 м от поверхности земли (рабочего мостика), наносят линию условного нуля, от которого ведется отсчет |

| 7 | при разработке неустойчивых грунтов в скважине поддержи-вают уровень воды на 1…1,5 м выше уровня воды в реке дляпредупреждения наплыва воды и грунта в скважину |

| 8 | после достижения проектной отметки перед установкой арма-турного каркаса забой тщательно зачищают от бурового шлама |

| 9 | в ходе буровых работ постоянно следят за характеристиками проходимых грунтов, для контроля соответствия проектной геологии и выявления необходимости замены рабочего органа данные бурения заносятся в журнал бурения скважин; перед каждой установкой новой секции обсадной трубы, а также при изменении характеристик грунта лотом замеряют глубину скважины и определяют отметку дна; |

| 10 | в процессе бурения осуществляют постоянный контроль положения ножа обсадных труб относительно уровня разрабатываемого грунта |

Наращивание обсадной трубы автокраном

По окончании бурения контролируют глубину скважины и качество зачистки забоя скважины путем медленного опускания рабочего органа и пробного забора бурового шлама со дна скважины.

Буровые сваи с уширением

В пластичных глинистых грунтах буровые сваи устраивают с уширением. Разбуривание уширения сваи производят после достижения проектной отметки сваи и выполняют штатным уширителем.

Величина раскрытия режущих ножей уширителя устанавливают непосредственно перед его опусканием в скважину, шаг раскрытия ножей равен 5 см.

Работа по устройству уширения основания производится в следующем порядке:

| № | Порядок работ |

| 1 | Лотом проверяют глубину скважины и определяют отметку низа забоя скважины |

| 2 | Определяют глубину режущей кромки обсадной трубы. Отметка низа режущей кромки обсадной трубы должна быть выше отметки низа скважины на величину, устанавливаемую проектом (несколько метров) |

| 3 | К буровой штанге вместо шнекового бура крепят штатный уширитель, первоначальное раскрытие ножей устанавливают равным 10 см |

| 4 | Уширитель опускают в скважину, при достижении дна забоя, под действием веса штанги происходит раскрытие режущих ножей уширителя (ножи уширителя собраны совместно с емкостью для сбора разработанного ими грунта), при вращении штанги происходит разбуривание уширения и сбор разработанного грунта в емкость |

| 5 | После окончания разбуривания буровую штангу поднимают, при этом ножи уширителя складываются и производится подъем, грунт из емкости удаляется в отвал. |

| 6 | Величину раскрытия ножей увеличивают и операции по разработке уширения повторяют до тех пор, пока уширение не достигнет проектного размера. |

| 7 | Контроль формы уширения проводится при помощи уширителя. Для этого на нем устанавливают проектное раскрытие ножей и опускают его в скважину, ножи раскрываются и производится проверка полости путем проворачивания уширителя. Если в емкости для сбора грунта оказывается небольшое его количество, то уширение имеет проектное очертание и обрушение свода скважины и вывалов нет. В этом случае производится приемка разбуренного уширения и разрешаются работы по дальнейшему сооружению буронабивной сваи. |

Сваи армируют арматурными каркасами. Их изготавливают на производственной базе мостоотрядов в виде отдельных секций. Во внутреннюю полость каркас подают краном.

Стыковка секций арматурного каркаса

- автокран КАТО NK-750;

- секция арматурного каркаса;

- буровой станок;

- железобетонные плиты

После установки каркаса проводят бетонирование свай. Бетонную смесь на строительную площадку доставляют в автобетоно-смесителях.

Бетонирование скважин методом ВПТ

- автобетоносмеситель;

- металлическая эстакада;

- приемная воронка бетонолитной трубы;

- буровой станок;

- железобетонные плиты

В зимнее время температура бетонной смеси в момент ее укладки должна быть не ниже +5°С. Суммарное время доставки бетонной смеси на строительную площадку, укладки ее в скважину, извлечение бетонолитных и обсадных труб не должно превышать срока ее схватывания.

Бетонировании свай методом вертикально перемещаемой трубы (ВПТ)

При бетонировании свай методом вертикально перемещаемой трубы (ВПТ) применяются бетонолитные трубы герметичной конструкции из секций с быстроразъемными стыками с внутренним диаметром 250…325 мм. Суть метода заключается в следующем:

| № | Порядок работ |

| 1 | Перед началом работ бетонолитную трубу собирают, проверяют на герметичность и размечают по длине. |

| 2 | Перед опусканием бетонолитной трубы проверяют отметку дна скважины лотом, затем опускают бетонолитную трубу, используя для этого разметку так, чтобы ее низ возвышался над дном скважины на 20…30 см и опирают ее на обсадную трубу. |

| 3 | Производят первоначальное заполнение бетонной смесьюиз бетонолитной трубы:

|

| 4 | После освобождения предохранительной пробки от закрепления следят за опусканием бетонной смеси в воронке и когда уровень бетонной смеси в воронке достигнет горловины, продолжают ее подачу. |

| 5 | Укладку бетонной смеси ведут из условий обеспечения заполнения не менее 4 м скважины в час; после заполнения очередных 4 м производят демонтаж секций обсадных и бетонолитных труб. |

Укладку бетонной смеси при большой глубине сваи допускается осуществлять в несколько этапов, неизбежно вызываемых технологическими перерывами, связанными с извлечением (демонтажем) отдельных секций бетонолитных и обсадных труб.

При бетонировании высота укладки бетонной смеси до начала подъема обсадной трубы должна задаваться возможно большей, но такой, чтобы уложенный бетон не начинал схватываться до подъема обсадной и бетонолитной трубы. Во всех случаях высота столба бетона в скважине на каждом этапе должна не менее чем на 2 м превышать низ ножевой секции обсадной трубы.

В течение всего процесса бетонирования обсадным трубам придается возвратно-вращательное движение во избежание их засасывания.

Для уплотнения бетонной смеси и обеспечения лучшего контакта бетона с грунтом извлечение трубы производится поступательными и вращательными движениями с последовательным подниманием ее на 20…30 см и опусканием на 10-15 см.

В процессе производства работ постоянно контролируют следующие параметры:

| № | Параметры |

| 1 | подвижность бетонной смеси |

| 2 | интенсивность укладки |

| 3 | уровни бетонной смеси в бетонолитной трубе и в скважине |

| 4 | уровни нижних концов бетонолитной и обсадной труб с целью соблюдения их минимальных заглублений в бетон |

| 5 | в зимних условиях температуру смеси и температуру наружного воздуха |

| 6 | объем фактически уложенного бетона в сваю для сравнения с проектным значением |

Контроль прочности бетона, укладываемого в скважину, осуществляют путем отбора проб бетонной смеси из каждой поступающей на строительную площадку партии смеси. Согласно п. 2.1. ГОСТ 1810-86 в партию включают бетон, формируемый на одном технологическом комплексе из бетонной смеси одного номинального состава по одной технологии в течение не менее одной смены. Набор прочности осуществляется в тех же условиях, что и в стволе сваи.

Для определения действительной несущей способности буронабивных свай проводят статические испытания вдавливающей нагрузкой или применяют динамический метод. Масса ударной части молота для динамических испытаний доходит до 25 т при несущей способности свай до 4000…4500 тс.

Для определения сплошности буронабивных свай применяют ультразвуковые, акустические и прочие неразрушающие методы контроля. Они позволяют обнаружить дефекты типа разрывов и неоднородностей с размерами до 10% от диаметра, а также определить фактическое положение подошвы свай.

В фундаментах мостов применяют забуриваемые стальные трубы диаметром 1…1,5 м с последующим заполнением их бетоном. Такие конструкции могут использоваться в свайных ростверках, а также в безростверковых опорах.

Стальные трубы погружают с помощью буровых машин, например, КАТО 50 THC, которые одновременно вдавливают стальную трубу и с помощью ударного грейфера извлекают грунт из ее внутренней полости. После погружения стальной трубы её заполняют бетоном, а при необходимости армируют каркасом.

Источник