- Фундаменты для холодильного оборудования

- Вентилируемый фундамент для холодильных (морозильных) камер MODULO

- Преимущества вентилируемого фундамента

- Высота вентилируемого фундамента

- Строительство вентилируемого фундамента склада с помощью опалубки MODULO SYSTEM

- Фундамент для холодильного оборудования

- Размеры подошвы фундамента

- Изготовление фундаментов

Фундаменты для холодильного оборудования

Компрессоры холодильных установок, а также крупные аппараты устанавливают на фундаменты.

Фундаменты – это специальные строительные сооружения, предназначенные для прочного и надёжного закрепления на них оборудования на местах, предусмотренные проектом. Фундаменты воспринимают статические нагрузки от оборудования и динамические усилия, возникающие во время работы оборудования.

Изготавливают из бетона, или железобетона. Бетон марки не

Высота выступающей фундамента над полом определяется удобством обслуживания оборудования во время эксплуатации и ремонтных работ.

Грунты оснований – разделяются на следующие виды:

Скальные – известняки, песчаники, граниты

Крупнооблолистые – галька, гравий, щебень – обладают высокой прочностью, которая не изменяется при увлажнении их.

Песчаные подразделяются на крупные, средней крупности и пылевидные. Прочность их зависит от влажности.

Глинистые – обладают большой пластичностью. Они прочные в сухом состоянии, при увлажнении теряют прочность. Глинистые грунты при низких температурах выпучиваются, поэтому без специальной обработки они ненадёжные.

Расчет фундамента – статический расчёт фундамента. Несущая способность грунтов определятся нормативными давлениями – RН. при расчете определенное давление подошвы фундамента на основание и сравнивают его с нормативным RН.

Также в расчете учитывают степень динамичности машин с помощью коэффициента «а», изменяющегося от 0,3 до 1. Чем выше степень динамичности, тем меньше значение коэффициента «а».

Давление на грунт с учётом динамичности машины определяется по формуле:

Р – действительное давление на грунт – кПа;

Gм и Gгр – вес машины и фундамента – кН;

F- площадь подошвы фундамента – м 2 ;

а – коэффициент уменьшения;

RН — нормативное давление на грунт – кПа

При Р ≤ RН – фундамент устойчивый и не даёт осадку.

Площадь фундамента «F» — определяется исходя из габаритных размеров рамы оборудования и припусков по 0,1 – 0,2 м на каждую сторону фундамента.

Высота фундамента определяется по формуле:

Н – общая высота фундамента – м;

Н1 – высота наземной части фундамента – м;

Н2 – глубина заложения фундамента – м.

V — oбъем фундамента – м 3

γ – удельный вес бетона фундамента;

γ бет = 1,2 ÷ 2,7 тс/м 3 = 12÷ 27 кН/м 3

Gм – вес машины по технической характеристике, паспорту.

При размещении оборудования на перекрытии статистический расчёт заключается в определенной удельной нагрузки на перекрытие

Р ` =

Р ` – удельная нагрузка на перекрытие, кПа;

Gм – вес машины, кН;

Gпл – вес площадки перекрытия и фундамента;

а – коэффициент динамичности, кН;

F – площадь подошвы площадки, м 2

Фундаменты выполняют по чертежам, соответствующим типу и размерам машины и другого оборудования.

На строительном чертеже указывают расположение осей здания или других машин, проектные высотные отметки, расположение закладываемых частей и отверстий, а также данные о материале фундамента. Оси фундаментов отмечают струнами и отвесами диаметром 0,5 – 0,8 мм.

Глубина заложения фундамента должна быть не

Устанавливают опалубку из досок δ = 20÷28 мм согласно периметру фундамента по чертежам.

Различают главные оси фундамента, место установки закладных частей, анкерных и фундаментальных болтов.

Продолжительность между приготовлением бетона и его укладкой в фундамент не должна превышать 1,5 часа.

Две взаимно перпендикулярные оси «х-х» и «у-у», проходящие через характерные точки для данного оборудования называется главными осями.

«х-х» — в горизонтальной плоскости – ось коленвала, «у-у» — вертикальная плоскость – ось цилиндров.

На высоте h=2 м от уровня пола на противоположных стенах здания по монтажным чертежам откладываются отметки, на которых забивают скобы, на них делают риски. По этим рискам натягивают струны посредством грузов Р = 10 – 15 кг – это обозначение главных осей, проверяют взаимную перпендикулярность провешиваемых осей. По чертежу на определенном расстоянии от оси «х-у» выполняют колодцы из конусных опалубок или труб. Для облегчения работ по устройству фундаментов применяют шаблоны из толстой фанеры. Отверстия для фундаментных болтов часто размечают непосредственным очерчиванием их, для чего шаблон подкладывают под картер компрессора. после проверки соответствия чертежу – шаблон закрепляют на поверхности будущего фундамента и начинают бетонирование его. Каждый уложенный слой бетона (цемент и песок – щебень – 1:2:4) тщательно утрамбовывают.

Опалубку бетонных фундаментов снимают через 10 – 12суток, после чего на фундаменты устанавливают компрессоры, насосы и другое оборудование. Верхнюю поверхность фундамента выравнивают по уровню.

Источник

Вентилируемый фундамент для холодильных (морозильных) камер MODULO

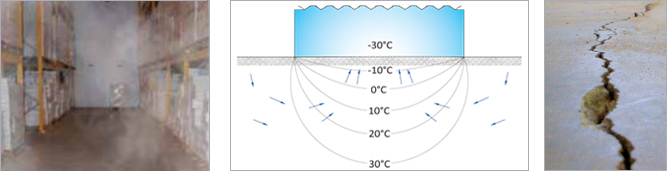

Температурный режим промышленной холодильной камеры – от -4 до -30 градусов Цельсия. Из-за этого основание и напольное покрытие такого хранилища промерзают за считанные часы, вымораживая и почву под фундаментом. А мерзлая почва – это источник деформации пучения, генерируемой самим грунтом, после перехода грунтовых вод в лед.

вентилируемые фундаменты для холодильного склада

Игнорирование этого эффекта вначале приводит к разрушению фундамента и цокольного перекрытия склада, а затем и к разрушению всего строения, неспособного устоять на слабом грунте.

Поэтому фундамент холодильного склада приходится оборудовать дополнительным теплоизолятором, защищающим грунт от низких температур морозильной камеры. Одним из способов обустройства подобной теплоизоляции является вентилируемый фундамент, предполагающий наличие пустого пространства между грунтом и плитой цокольного перекрытия морозильной камеры.

проблемы пучения грунта при промерзании

Преимущества вентилируемого фундамента

- Такой способ теплоизоляции не требует энергетической подпитки, как системы кабельного обогрева или «теплых» полов.

- Эта технология не предполагает обустройство дополнительного теплоизолятора, защищающего помещение холодильника от разогретого пола.

- Строительство вентилируемого фундамента не предполагает особых капиталовложений – он обойдется не дороже обычного цокольного перекрытия.

- Дополнив вентилируемый фундамент системой воздушного отопления, работающей под управлением датчиков температуры, можно добиться равномерной и стабильной температуры грунта, сравнимой с результатами работы кабельной системы обогрева в подошве основания.

- Вентилируемый фундамент – это самая долговечна система обогрева грунта, которая будет работать на всем протяжении эксплуатации склада. Ведь эту систему практически невозможно повредить или разрушить, в отличие от кабельных или трубчатых обогревателей.

Высота вентилируемого фундамента

Специалисты рекомендуют «поднять» цокольное перекрытие на высоту 15-70 сантиметров от нулевого уровня основного фундамента, удерживающего стены склада.

При этом большинство проектировщиков стараются «уложить» вентилируемый фундамент в зазор 20-40 сантиметров. Поскольку при меньшей толщине ( 40 см.) вентилируемая конструкция получит проблемы с прочностными характеристиками пола. Из-за чего пострадают и эксплуатационные характеристики самого склада.

На какую высоту поднимать фундамент холодильного склада

Впрочем, используя особые подпорки или готовые элементы, усиливающие жесткость вентилируемого перекрытия, фундамент холодильника можно поднять на 50-70 сантиметров и более, получив значительный зазор между полом и опорным грунтом. А чем больше зазор, тем лучше и теплоизоляционные качества вентилируемого основания.

Кроме того, высокий фундамент гарантирует отсутствие затруднений с воздухообменом в пазухах вентилируемого основания.

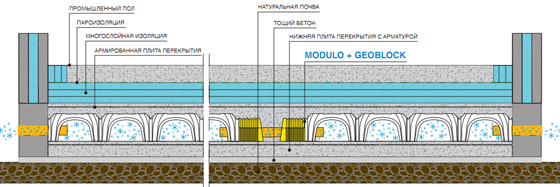

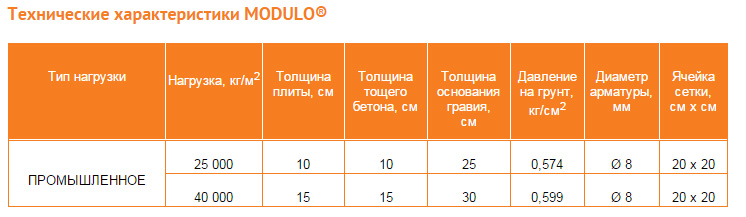

Строительство вентилируемого фундамента склада с помощью опалубки MODULO SYSTEM

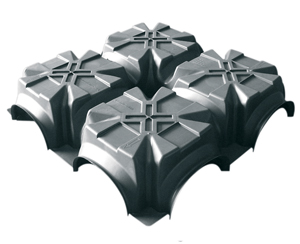

Воздушный зазор между грунтом и полом холодильной камеры проще всего обустроить с помощью особой опалубки MODULO SYSTEM – готовых модулей из восстановленного полимера высотой от 15 до 70 сантиметров. Причем высота модуля подбирается исходя из температурного режима в холодильнике, согласно правилу: чем ниже температура, тем больше «толщина» воздушной прослойки.

Такая опалубка монтируется за считанные часы: ведь при обустройстве формы для заливки не нужно использовать подъемные механизмы или другие строительные материалы.

специальная опалубка MODULO SYSTEM для создания вентилируемого фундамента

Рабочие просто расставляют модули на опорной поверхности, ориентируя внутренние пустоты в опалубке на продухи в фундаменте строения. Если такая ориентация невозможна, то доступ к пустотам в опалубке обеспечивают с помощью ПВХ труб, врезаемых в тело секции.

Кроме того, для обеспечения циркуляции воздуха в пустотах вентилируемого фундамента вместо ПВХ труб используют особый модуль GEOBLOCK, с помощью которого можно соединить разрозненные элементы MODULO SYSTEM, отдаленные друг от друга на 25-40 сантиметров.

При этом следует отметить высокую конструкционную жесткость элементов MODULO SYSTEM – они выдерживают вес не только армирующей обвязки, укладываемой на модуль, но и массу рабочего, который может ходить по поверхности опалубки без опаски.

В итоге обустройство вентилируемого фасада реализуется по следующей схеме:

- На уплотненный грунт, а точнее – на утрамбованную песчано-гравиевую подсыпку, льют слой тощего бетона.

- Далее заливают первую бетонную стяжку, армированную стальной проволокой, используя в роли опалубки стены ленточного фундамента.

- После этого, по периметру фундамента склада расставляют первый ряд модулей опалубки MODULO SYSTEM, ориентируя внутренние пустоты на продухе в ленте. При этом высота модулей должна соответствовать расстоянию от нижней армированной стяжки до ростверка ленточного фундамента.

- Далее нужно заполнить модулями все внутреннее пространство, между стенами ленточного фундамента склада, используя переходники GEOBLOCK для соединения уделенных элементов.

- Следующий шаг – монтаж армирующей сетки и заливка бетонной стяжки прямо по опалубке MODULO SYSTEM.

- После застывания верхней армирующей стяжки приступают к утеплению пола склада-холодильника и последующему формированию напольного покрытия, в качестве которого используется бетонная заливка, обработанная согласно особой технологии (топпинг или суперпол).

По всем вопросам обращайтесь через форму обратной связи

Источник

Фундамент для холодильного оборудования

Проектирование фундаментов ведут в соответствии со СНиП 2.02.01-83 Основания зданий и сооружений и СНиП II-19-79 Фундаменты с динамическими нагрузками. Разработка проекта фундамента заключается в расчете массы фундамента для гашения колебаний от динамических нагрузок работающего оборудования и в определении его размеров.

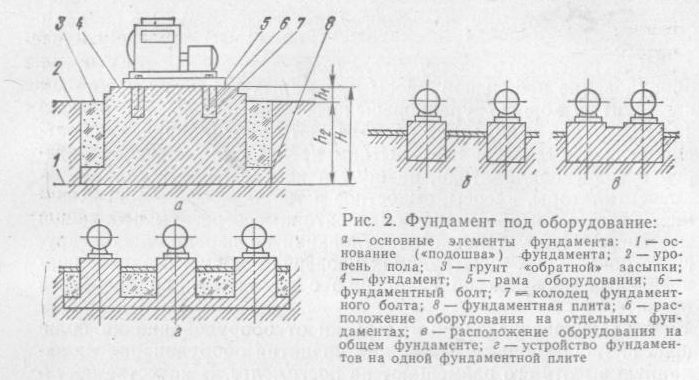

Для крепления рамы оборудования к фундаменту используют фундаментные болты, заделываемые в массив фундамента или закрепляемые в закладных деталях — анкерных плитах в предназначенных для этих целей колодцах.

Высота фундамента складывается из высоты наземной части ( оголовка) и глубины заложения (расстояния от уровня пола до нижней грани фундамента — подошвы). Высота наземной части определяется требованиями технологического процесса и техники безопасности. Глубину заложения фундаментов, сооружаемых вне помещений, принимают на 20 см ниже глубины промерзания для данной местности, в неотапливаемых помещениях на величину, равную 0,7 от глубины промерзания, а в отапливаемых помещениях глубину промерзания не учитывают.

Размеры верхней части фундамента в плане устанавливают, руководствуясь размерами рамы или опорных лап оборудования и необходимостью устройства колодцев под фундаментные болты. Расстояние от боковых граней колодцев и от края рамы или опорной лапы до боковой грани фундамента должно быть не менее 50 мм, а при установке болтов диаметром более 24 мм — не менее 100 мм. От концов заделанных фундаментных болтов до края подошвы фундамента должно быть расстояние также не менее 100 мм.

Размеры подошвы фундамента

Размеры подошвы фундамента определяют, исходя из допустимой нагрузки на грунт основания. Несущая способность грунта определяется нормативной нагрузкой — условным расчетным давлением R0 (МПа), которое тем выше, чем больше твердость породы, величина зерна, меньше — влагосодержание я пластичность. Основные типы грунтов по этому признаку можно расположить в виде возрастающего ряда: глины — суглинки — супеси — пески — гравийные и щебенистые галечники — скальные породы.

При проектировании фундамента стремятся к уменьшению его общей высоты и увеличению размеров в плане, что повышает его устойчивость и уменьшает амплитуду колебаний. Центр тяжести системы оборудование — фундамент — грунт, лежащий на выступающих частях фундамента, должен находиться на одной вертикали с центром тяжести подошвы фундамента. В соответствии со СНиП II-19-79 допускается отклонение не более 3 % для грунтов с нормативной нагрузкой Ro 0,15 МПа и 5 % для более прочных грунтов от длины той стороны подошвы, в направлении которой смешен центр тяжести.

Фундаменты могут быть отдельными, общими или размещаться на общей фундаментной плите (рис. 2, б, в, г). В зависимости от устанавливаемого оборудования их проектируют массивными монолитными, рамными или стенчатыми. Последние состоят из нижней фундаментной плиты, колонн (столбов), поперечных и продольных стен и верхней горизонтальной плиты, на которой крепят оборудование. Колонны, стены и плиты армируют стержнями и сеткой. Фундаменты могут быть монолитными и сборными — из отдельных блоков заводского изготовления. Для изготовления фундаментов берут бетон марки не ниже М150, а для сборных — не ниже М200. Для оборудования без динамических нагрузок допускается устройство неармированных монолитных фундаментов из бетона М100, а также из хорошо обожженного кирпича. В целях предотвращения передачи вибрации от машин с динамическими нагрузками на строительные конструкции фундаменты машин по периметру отделяют щелевидной траншеей шириной 100 мм, которую засыпают песком, керамзитом или шлаком.

Изготовление фундаментов

Основные операции по изготовлению фундаментов следующие: разметка главных осей фундамента и габаритов котлована; рытье котлована (рис. 3, а); уплотнение основания котлована; подсыпка песчаного основания или устройство бетонной подушки — фундаментной плиты для грунтов недостаточной несущей способности; разметка габаритов фундамента; установка и сварка арматуры, устройство опалубки; укладка бетона (рис. 3,6) с уплотнением вибраторами; нанесение осевых и высотных отметок на планки (рис. 3, в); снятие опалубки и засыпка грунта ( обратная засыпка).

Осями фундамента являются горизонтальные проекции осей агрегатов, роторов,, приводов, цилиндров машин и пр. При разметке оси фундаментов обозначают стальной калиброванной струной диаметром 0,3-0,5 мм, натянутой над фундаментом на высоте 0,5-0,8 м. Струны крепят к скобам на строительных конструкциях и на другой стороне натягивают через ролик грузом массой, равной 2 3 массы, обрывающей проволоку.

При устройстве опалубки и бетонировании фундаментов большое внимание уделяют формированию колодцев под фундаментные болты.

При изготовлении фундаментов небольших машин можно заделать фундаментные болты непосредственно в массив фундамента при укладке бетона ( глухие болты), предварительно укрепив их в деревянной раме, устанавливаемой над котлованом по осям и высотным отметкам, соответствующим положению оборудования. Расположение болтов в деревянной раме соответствует их расположению в раме монтируемого оборудования.

При изготовлении опалубки фундаментов крупных машин для формирования колодцев под фундаментные болты устанавливают деревянные пробки или дощатые короба, которые для облегчения последующего удаления их из бетона замачивают в воде. Перед установкой арматуру и закладные детали для хорошего сцепления с бетоном обезжиривают.

Укладку бетона ведут непрерывно слоями по 10-15 см с уплотнением каждого слоя вибратором. Короба и пробки удаляют из массива фундамента через 3-5 сут по достижении бетоном 30 %-ной твердости. Опалубку снимают через 10-12 сут- по достижении бетоном 70 %-ной твердости. Монтаж оборудования можно вести по достижении бетоном 50 %-ной твердости через 6-7 сут. Затяжку фундаментных болтов и подливку рамы бетоном М150 проводят через 18-20 сут, т. е. через 10- 12 сут после заполнения колодцев фундаментных болтов бетоном. Полное отверждение бетона происходит через 26-29 сут. В процессе изготовления фундамента из укладываемого бетона берут контрольные кубики, которые после его отверждения испытывают в лаборатории для подтверждения качества укладываемого бетона.

Источник