- Фундамент для подкранового пути

- Некоторые варианты подкрановых конструкций опорных кранов.

- Снип устройство рельсовых подкрановых путей и фундаментов опоры стационарных кранов

- 3. Размещение кранов на объекте. Правила привязки рельсовых путей.

- Снип устройство рельсовых подкрановых путей и фундаментов опоры стационарных кранов

- Понятие подъемного сооружения и рельсового кранового пути

- Устройство подкрановых путей и особенности их эксплуатации

- Устройство

- Монтаж

- Обслуживание

- Ремонт

Фундамент для подкранового пути

В помещении устанавливают опорную кран балку если:

- ферменные конструкции недостаточно прочные;

- нет перекрытий конструкции;

- не хватает высоты подьема крана (за счет низких потолков).

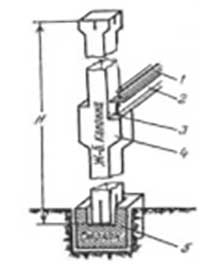

Путь опорного крана состоит из:

- Рельса, тип которого закладывается в проекте,

- Подкрановой балки,

- Стульчика для опирания подкрановой балки,

- Опор (железобетонных или стальных),

- Фундамента под опоры,

- Крепежных элементов — прижимов, подкладок, скоб, крючьев, стыковых и температурных накладок, метизов,

- Тупиковых упоров на концах рельсовых нитей,

- Системы электропитания крана — кабельной или троллейной,

- Площадок для осмотра и ремонта крана, страховочных тросов,

- Тормозных конструкций путей для гашения инерционных колебаний.

Колонны (опоры) для подкранового пути опорного крана бывают железобетонные или стальные. Обычно расстояние между колоннами делают 6м, реже 12м.

Подкрановая балка опирается на консоль (стульчик).

- У железобетонной колонн консоль (стульчик) уже изготовлен,

- У стальных колонн стульчик или приваривается к колонне или подкрановая балка опирается на саму колонну.

При установке опорного крана в здании, не имеющем стульчиков на железобетонной колонне – стульчики крепятся с помощью стального каркаса, установленного по всей высоте колонны.

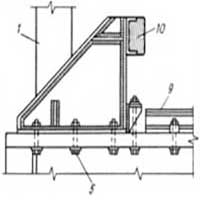

Если колонны не имеют достаточной прочности для установки крана, то устанавливают отдельно стоящие колонны (со своим фундаментом) и на них монтируют подкрановые пути, без привязки к имеющимся конструкциям здания.

Некоторые варианты подкрановых конструкций опорных кранов.

При установке опорного крана в здании, не имеющем стульчиков на железобетонной колонне – стульчики крепятся с помощью стального каркаса, установленного по всей высоте колонны.

Если колонны не имеют достаточной прочности для установки крана, то устанавливают отдельно стоящие колонны (со своим фундаментом) и на них монтируют подкрановые пути, без привязки к имеющимся конструкциям здания.

Если колонны не имеют достаточной прочности для установки крана, то устанавливают отдельно стоящие колонны (со своим фундаментом) и на них монтируют подкрановые пути, без привязки к имеющимся конструкциям здания.

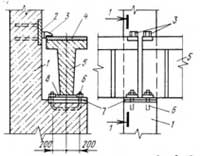

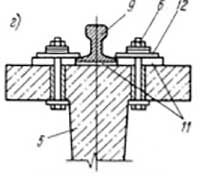

Крепление подкрановой балки к консоли колоны.

- колонна;

- закладная деталь в колонне;

- крепежная деталь;

- закладная деталь балки;

- подкрановая балка;

- болты;

- опорный стальной лист консоли колонны;

- закладная деталь балки.

Крепление рельса к подкрановой балке.

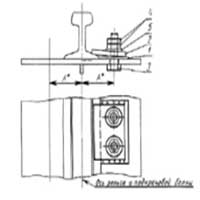

Установка тупиковых упоров (на конце рельсового пути).

1 — колонна;

5 — подкрановая балка;

9 — подкрановый рельс;

10 — деревянный брус или резиновый буфер.

Тупиковые упоры должны обеспечивать гашение остаточной скорости крана и предотвращение схода крана с рельсовых путей в аварийных ситуациях (наезд на упоры с включенным механизмом передвижения крана). После аварийного наезда упоры должны подвергаться полному техническому освидетельствованию, о чем делается запись в паспорте тупиковых упоров.

На комплект упоров (4 шт) должен быть паспорт с указанием завода-изготовителя, заводских номеров, года выпуска и типов кранов, для которых рекомендуется применять упоры данной конструкции.

В зависимости от конструкции крана могут применяться тупиковые упоры ударного или безударного типа.

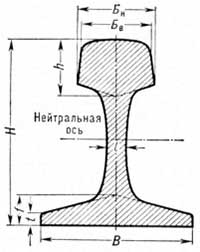

Технические характеристики рельсов и квадратов.

| п/п | Номер двутавра | размеры, мм | масса 1м, кг | метров в тонне | ГОСТ | ||

|---|---|---|---|---|---|---|---|

| Бв | В | Н | |||||

| 1 | Р18 | 40 | 80 | 90 | 17.91 | 55.83 | 6368-82 |

| 2 | Р24 | 50 | 92 | 108 | 24.90 | 40.16 | |

| 3 | Р43 | 70 | 114 | 140 | 44.65 | 22.39 | 7173-54 |

| 4 | Р50 | 72 | 132 | 152 | 51.6 | 19.38 | |

| 5 | Р65 | 75 | 150 | 180 | 64.64 | 15.47 | |

| 6 | КР70 | 70 | 120 | 120 | 46.10 | 21.69 | 4121-76 |

| 7 | КР80 | 80 | 130 | 130 | 59.81 | 16.71 | |

| 8 | КР100 | 100 | 150 | 150 | 83.09 | 12.02 | |

| 9 | КР120 | 120 | 170 | 170 | 113.47 | 8.81 | |

| 10 | квадрат 50х50 | 19.2 | 50.97 | 2591-88 | |||

| 11 | квадрат 60х60 | 28.26 | 35.38 | ||||

Технические характеристики рельсов и квадратов.

- Трещины, рванины и раскатанные загрязнения на поверхности рельсов не допускаются.

- Поперечная вырубка, заварка дефектов не допускаются.

- Торцевые поверхности рельса не должны иметь следов усадочной раковины, расслоений и трещин.

- Местные деформации на рельсе не должны превышать 1мм на длине 0.5м.

- Отклонение от прямолинейности рельса не должно превышать: в горизонтальной плоскости — 0.08%, в вертикальной плоскости — 0.06% длины.

Скручивание рельса не допускается. Рельсы считают скрученными, если при замере на контрольном стеллаже они имеют по концам зазоры между подошвой рельса и стеллажом (по диагонали) более 1.5мм.

Источник

Снип устройство рельсовых подкрановых путей и фундаментов опоры стационарных кранов

3. Размещение кранов на объекте. Правила привязки рельсовых путей.

Установка башенных стреловых и других кранов для СМР должна предусматривать:

1) соответствие кранов по условиям СМР (высота, грузоподъемность, вылет стрелы);

2) обеспечение безопасных расстояний от сетей ЛЭП, пешеходов, транспорта и выемок;

3) условия безопасной работы неск. кранов на одном пути, парал.путях в одной раб.зоне;

4) мероприятия по безопасному производству работ в месте установки кранов (ограждения строительной площадки, монтажная зона крановых путей).

5) условия установки кр. Вблизи откосов котлованов

6) перечень грузопод. приспособл. и граф.изобр. строповки.

СНиП 111-4-80 “Техника безопасности в строительстве”, СНиП 3.08.01-85 “Механизация строительного производства. Рельсовые пути БК.” Гост 12.01.13-78 “Стр-во. Электробезопасность.” ПБ “Правила устройства и безопасной эксплуатации грузоподъёмных кранов.”Снипы «организация стр-ва», «безопасность труда в стр-ва», МДС «механизация стр-ва», ГОСТ Р «наземные рельсовые крановые пути», СП «решения по охране труда и безопасности в ПОС и ППР»

Привязки строительных машин.

Привязка производится для определения возможности монтажа (или других видов работ) выбранным механизмам и безопасных условий производства работ.

1) определяют расчетные параметры и подбор крана.

2) горизонтальная привязка крана:

а) поперечная; б) продольная.

3) расчет зон действий крана.

4) ограничение зон действия крана.

1. Выбор крана производится на основании технико-экономических показателей.

Горизонтальная привязка крана:

а) поперечная-определения расстояния оси движения крана относительно строящегося здания. Минимальное расстояние от оси движения крана до строящегося здания определяется выражением: В=Гпов+lбез;

Где: В – минимальное расстояние от оси движения крана до наружной грани сооружения; Гпов – радиус поворотной платформы механизма (или другой выступающей части крана (паспортные данные)); lбез – мин. допустимое расстояние выступающей части крана до габарита строения, штабеля, забора и т.д., принимают 0,7м для высоты до 2м и 0,4м для высоты более 2м.

Рельсовые пути башенных кранов устраиваются в соответствии с требованиями СНиП 3.08.01-85.

Наименьше допустимое расстояние от основания откосов до ближайшей опоры крана регламентируется: “Правила устройства безопасной эксплуатации грузоподъемных кранов”, СНиП 111-4-80. При устройстве подкранового пути у неукрепленного котлована, траншеи и другой выемки глубиной h наибольшее расстояние по горизонтали от основания откоса (края для котлована) до нижнего края балластной призмы 1бдолжно соответствовать:

Для песчаных и супесчаных грунтов lб> 1,5h+ 0,4, для глинистых и суглинистых грунтов lб> h+ 0,4. Для уточнения расстояния от края балластной призмы до оси рельса 1р может быть использована формула 1р = (hб+ 0,05) m + 0,2 + 0,51шп, где h6 – высота слоя балласта, м, зависящая от вида балласта и типа крана; т – уклон боковых сторон балластной призмы, м; 1шп – длина шпалы, м.

Продольная привязка подкрановых путей башенных кранов.

Для определения крайних стоянок крана последовательно производят засечки на оси передвижения крана в следующем порядке:

• из крайних углов внешнего габарита здания со стороны, противоположной башенному крану, – раствором циркуля, соответствующим максимальному рабочему вылету стрелы крана;

• из середины внутреннего контура здания – раствором циркуля, соответствующим минимальному вылету стрелы крана;

• из центра тяжести наиболее тяжелых элементов – раствором циркуля, соответствующим определенному вылету стрелы согласно грузовой характеристике крана.

Крайние засечки определяют положение центра крана в крайнем положении и показывают расположение самых тяжелых элементов.

По найденным крайним стоянкам крана определяют длину подкрановых путей:

Определяемую длину подкрановых путей корректируют в сторону увеличения с учетом кратности длины полузвена, т. е. 6,25 м. Минимально допустимая длина подкрановых путей согласно правилам Госгортехнадзо-ра составляет два звена (25 м). Таким образом, принятая длина путей должна удовлетворять следующему условию: Ln.п = 6, 25пзв> 25 м, где пзв – количество полузвеньев.

В случае необходимости установки крана на одном звене, т. е. на приколе, звено должно быть уложено на жестком основании, исключающем просадку подкрановых путей. Таким основанием могут служить сборные фундаментные блоки или специальные сборные конструкции.

Привязку ограждений подкрановых путей производят исходя из необходимости соблюдения безопасного расстояния между конструкциями крана и ограждением.

Расстояние от оси ближнего к ограждению рельса до ограждения lп.п. определяют по формуле

Крайние стоянки башенного крана должны быть привязаны к осям здания и обозначены на СГП и местности хорошо видимыми крановщику и стропальщикам ориентирами

Снип устройство рельсовых подкрановых путей и фундаментов опоры стационарных кранов

Безопасность труда при использовании башенных кранов во многом зависит от правильного устройства крановых путей.

Устройство и содержание рельсовых крановых путей строительных башенных и рельсовых стреловых кранов производится в соответствии с ГОСТ Р 51248-99 [16] и проектом, разработанным специализированными организациями или предприятиями-изготовителями кранов, а также в соответствии с разделом 8 «Крановый путь» «Правил…» Госгортехнадзора России [15].

Устройство кранового пути (исключая пути железнодорожных кранов) должно производиться по проекту, разработанному специализированной организацией или предприятием-изготовителем крана, имеющими соответствующие лицензии.

Общий вид и основные контролируемые параметры рельсовых путей показаны на рис.3.8.

Перед устройством земляного полотна под рельсовые пути должны быть выполнены все работы по прокладке инженерных сетей и коммуникаций. Поземные коммуникации, расположенные в зоне крановых нагрузок, следует проверить расчетом на прочность и, при необходимости, защитить от деформаций и разрушения.

Земляное полотно должно иметь эффективное водоотводящее устройство, выполняемое в виде продольных водоотводных канав, устраиваемых на всю длину земляного полотна с включением их в общий водоотвод строительной площадки. Водоотводные канавы с уклоном дна не менее 0,003 следует располагать по оси пути и со стороны рельсового пути, противоположной возводимому объекту.

Поперечный профиль водоотводных канав должен быть трапецеидальной формы глубиной не менее 0,35, шириной по дну не менее 0,25 с откосами при песчаных и супесчаных грунтах 1:1,5, при остальных грунтах 1:1, исключая скальные. В скальных грунтах допускается устраивать водоотводные канавы треугольной формы глубиной не менее 0,25м с откосами 1:0,2.

На подготовленную площадку земляного полотна укладывается балласт-ная призма.

У мест подхода к рельсовому крановому пути, крану или шкафу электропитания крана на водоотводных канавах устраиваются переходные мостики или участки канав засыпаются высокодренирующими материалами или грунтом с укладкой асбоцементных, керамических или пластмассовых труб. Ширина мостика или засыпки (поверху) – 1м.

Толщина балластного слоя определяется проектом на основании расчетов и зависит от нагрузки на колесо крана, вида грунтового основания, материала балласта и конструкции подрельсовых опорных элементов.

Длина балластной призмы должна превышать длину рельсовой нитки на 1м в каждую сторону.

На рельсовом крановом пути предусматривается участок длиной 12,5м с допускаемыми поперечными и продольными уклонами не более 0,002 для стоянки крана в нерабочем состоянии. На ограждении рельсовых крановых путей вывешивается табличка с надписью «Место стоянки крана». Место стоянки крана в нерабочем состоянии показывается в технологической схеме.

Рельсовые пути должны иметь в поперечном направлении фиксирующие элементы (стяжки-распорки), которые устанавливаются в начале и конце рельсового пути, а в промежутке – не менее одного на инвентарную секцию или с шагом не более 6,25м.

Минимальная длина рельсового кранового пути – два звена (25,0м). В стесненных условиях городской застройки в соответствии с письмом Управления механизации и технологии строительства Госстроя СССР от 30.06.89 г. № 13-406 разрешается эксплуатация крана на одном звене пути по специальному проекту, отражающему специфические условия. В этом случае необходимо строго соблюдать требования части уклона пути, установки тупиковых упоров и выключающих линеек, а также требования по допустимым нагрузкам на грунт над пересекаемыми инженерными коммуникациями и требования, обеспечивающие безопасную эксплуатацию кранов в конкретных условиях. Одним из вариантов устройства рельсового кранового пути из одного звена на полушпалах является устройство под него жесткого основания, исключающего просадку, из полушпал, укладываемых дополнительно в районе ходовых тележек.

Кран, установленный на одно звено пути, считается стационарным.

Рельсовые крановые пути ограждаются в соответствии с ГОСТ 23407-78 высотой 0,8-1,2м. Ограждение рельсовых путей со стороны строящегося здания может не ставиться, но в торцах путей оно должно обязательно примыкать к зданию. Приближение ограждения к торцам рельсовых крановых путей не нормируется. Примеры конструкций ограждения рельсовых крановых путей даны на рис.3.9., 3.10.

Понятие подъемного сооружения и рельсового кранового пути

Подъемное сооружение : Совокупность технических устройств, оборудования и строительных конструкций, обеспечивающих подъем и перемещение груза и (или) людей на определенном производственном объекте в границах зоны, образуемой предельными значениями рабочих движений грузоподъемной машины.

Примечания:

- Технические устройства:

грузоподъемные машины, опорные крепления башенных кранов к строительным сооружениям, съемные грузозахватные приспособления, грузовая тара, в том числе специальная металлургическая тара, подвесные люльки для транспортировки людей кранами, изначально непредназначенными для этой цели.

- Оборудование:

рельсовые пути грузоподъемных машин;

механизмы и элементы реконструкции (модернизации) грузоподъемных машин, улучшающие (увеличивающие, расширяющие) показатели назначения грузоподъемной машины и не являющиеся их постоянной составной частью;

выносные площадки для грузов, устанавливаемые в проемах строящихся сооружений;

навешиваемые на полувагоны площадки для стропальщиков;

предохранительные устройства (сетки, экраны) для защиты людей от возможного падения частей груза, перемещаемого краном на строительной площадке;

- Строительные конструкции:

подкрановые строительные конструкции, в том числе подкрановые балки, фермы, подкраново-подстропильные балки и фермы, фундаменты для приставных башенных кранов и прикордонных крановых путей причалов; опорные элементы (полушпалы, ростверки и т.п.) для наземных крановых путей;

лестницы и площадки для доступа к надземным рельсовым путям и грузоподъемным кранам, передвигающихся по этим путям;

эстакады для работы стропальщиков в местах постоянной погрузки и разгрузки полувагонов и колесных транспортных средств;

предохранительные устройства (сетки, экраны) для защиты людей от возможного падения частей груза, перемещаемого мостовым краном или автоматически (полуавтоматически) управляемой талью и монорельсовой тележкой на промышленных предприятиях;

подготовленные и спланированные площадки для свободностоящих грузоподъемных машин;

устройства токоподвода и заземления к грузоподъемным машинам постоянного базирования.

Основными документами, определяющими компоновку подъемного сооружения на ОПО, тип (марку, модель) грузоподъемной машины, перечень иных технических устройств, оборудования и строительных конструкций, соответствие установки грузоподъемной машины требованиям ФНП «Правила эксплуатации опасных производственных объектов, на которых используются подъемные сооружения» и возможность ее безопасной работы (в зависимости от типа грузоподъемной машины), помимо документов, подтверждающих работоспособное состояние средств, входящих в состав подъемного сооружения, являются:

- технологический регламент (проект производства работ с использованием подъемного сооружения или технологическая карта погрузочно-разгрузочных работ), с которым ознакомлены специалисты и персонал, занятые в процессе подъема и перемещения грузов на ОПО;

- проект установки грузоподъемного крана постоянного базирования, предназначенного для осуществления погрузочно-разгрузочных работ или работ связанных с обслуживанием основного технологического процесса в неизменяющихся производственных условиях;

- проект рельсового кранового пути и исполнительная документация по его устройству (для грузоподъемных машин на рельсовом ходу);

- паспорт грузоподъемной машины, имеющий запись, внесенную специалистом эксплуатирующей организации о проведении освидетельствования, соответствии подъемного сооружения технологическому регламенту,включающую разрешение о пуске в работу. В случае перестановки мобильных грузоподъемных машин – вахтенный журнал с аналогичной записью.

Определения понятия «рельсовый крановый путь», используемые в период с 1969 по 2018 годы.

| № п/п | Определение понятия | Источник |

|---|---|---|

| 1. | Рельсовый крановый путь – конструкция, предназначенная для перемещения по ней грузоподъемных кранов | ПУБЭГК, 1969г., Приложение 1, п.2.26 |

| 2. | Рельсовый крановый путь — инженерное сооружение для передвижения грузоподъемных кранов на рельсовом ходу | РД 10-117-95, Приложение 2 |

| 3. | Рельсовый крановый путь – устройство (сооружение), состоящее из направляющих (рельсов), соединений и креплений направляющих, а также путевого оборудования, предназначенное для передвижения по нему грузоподъемных машин на рельсовом ходу | РД 10-138-97, раздел 3 |

| 4. | Рельсовый путь — конструкция, воспринимающая и передающая крановые нагрузки на основание и обеспечивающая безопасную работу крана на всем пути его передвижения | РД 22-28-35-99, раздел 2 |

| 5. | Крановый путь — конструкция, воспринимающая и передающая крановые нагрузки на грунтовое основание и обеспечивающая безопасную работу крана на всем пути его передвижения | СП 12-103-2002, Приложение Б |

| 6. | Крановый путь — инженерно-строительное сооружение, состоящее из направляющих, стыковых и промежуточных скреплений, путевого оборудования и предназначенное для передвижения грузоподъемного крана в заданном направлении | РД 50:48:0075.01.05, Приложение 1 |

| 7. | Крановый путь — сооружение, предназначенное для передвижения грузоподъемных кранов | СТО НОСТРОЙ 2.2.78-2012, п.3.3 |

| 8. | Путь крановый — крановый путь в виде одного или более (обычно двух) параллельных рельсов для передвижения грузоподъемных кранов на рельсовом ходу, направляющий их движение. воспринимающий и передающий нагрузки от них на строительные конструкции (сооружения), а также обеспечивающий безопасную работу кранов на всем пути их передвижения | ГОСТ 33709.1-2015, пункт 4.51 |

| 9. | Крановый путь — конструкция, содержащая рельсы, образующие рельсовую колею, воспринимающая, передающая крановые нагрузки на основание и обеспечивающая безопасную работу крана на всем протяжении его передвижения. | СП 314.1325800.2017, пункт 3.12 |

| 10. | Путь рельсовый крановый — оборудование*, состоящее из параллельно уложенных или подвешенных рельсовых нитей (за исключением железнодорожной колеи), промежуточных скреплений и путевых устройств безопасности, предназначенное для передвижения и обеспечения безопасной работы грузоподъемных кранов, имеющих стальные ходовые колеса | ТУ 16-22.24-2018, пункт 3.6 |

* С инженерной точки зрения рельсовый крановый путь это, безусловно, строительная конструкция, однако разработчик ТУ 16-22.24-2018 применил ключевое слово оборудование, руководствуясь пунктом 3 ФНП “Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения”, который относит рельсовые пути (для опорных и подвесных подъемных сооружений, передвигающихся по рельсам) к оборудованию, используемому совместно с подъемными сооружениями.

Устройство подкрановых путей и особенности их эксплуатации

Подкрановые пути под кран нужны для того, чтобы грузоподъемные краны могли передвигаться по промышленной или строительной площадке. От того, насколько правильно проложены рельсы, зависит срок службы, а также безаварийная работа крана.

Все пути для кранов можно разделить на следующие группы:

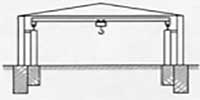

Надземные необходимы для эксплуатации мостовых кранов, перемещения кран-балок и других грузоподъемных конструкций спецназначения, которые эксплуатируются на внешних эстакадах или в цехах промышленных предприятий. Для монтажа таких путей используются подкрановые балки, их производят из железобетона или стали. В процессе строительства их прикрепляют к консолям несущих опор.

Пути надземного вида можно разделить на следующие разновидности:

К первым кран подвешивают, а во втором случае он на них опирается. Если предприятие только начинает свою работу, то в новых цехах оно может устанавливать конструкции любого типа. Но при реконструкции старых зданий нужно учитывать, что не все они могут выдержать нагрузку, которую будут оказывать на них подвесные системы. В этом случае нужно разработать проект, сделать расчеты.

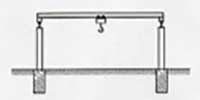

Предприятие может выбрать устройство наземных путей. Их прокладывают как по улице, так и внутри помещений. Они предназначены для передвижения козловых кранов, консольных грузоподъемных механизмов и полукозловых устройств. Такие пути предназначены и для перемещения напольных тележек.

К строительству предъявляются жесткие требования.

Если организация приобрела кран небольшой грузоподъемности, под него достаточно сделать шпально-балластное основание. Например, так делают пути под легкий козловой кран. Для перемещения тяжелой грузоподъемной техники, например мостового устройства, под пути делают фундамент. Затем на него укладывают железобетонную основу, используют при монтаже балки.

Устройство

Бесперебойная работа крана зависит от того, насколько правильно было выполнено устройство подкрановых путей. Полотно, по которому будут проложены рельсы, можно укладывать только после завершения земляных работ на строительной площадке.

Если необходимо сделать пути под открытым небом, сначала нужно проложить водопровод, провести канализацию, закончить подключение к газовой магистрали. Необходимо обратить внимание на то, что от площадки, по которой будут проходить рельсы, должны быть отведены ливневые воды.

После этого следует обратиться в организацию, сотрудники которой подготовят проект. Специалистами должна быть рассчитана длина подкрановых путей и их ширина. Затем можно приступать к его реализации.

На каждом этапе строительства следует жестко контролировать качество работы. Например, если строительство происходит в зимний период, в пазухах должен оставаться лед или снег. Необходимо следить за тем, чтобы был использован только талый грунт. Его, как и слой гравия, который используется для формирования насыпи, необходимо хорошо утрамбовать. Это позволит в дальнейшем избежать промоин, трещин и просадок. Необходимо помнить, что такие дефекты могут привести к падению крана.

Основание под кран грузоподъемностью до 80 тонн должно быть прочным. Под него можно насыпать грунтовую подушку, сверху сделать насыпь из песка. Она дешевле щебеночной, но срок ее эксплуатации не превышает 1 года.

Предприятия часто используют в производстве краны, грузоподъемность которых превышает 80 тонн. Пути под них сооружают в соответствии со следующими требованиями:

- Балласт делают из щебня, размер фракций которого составляет 2-7 см.

- Шпалы укладывают на балластный слой. Расстояние между ними должно составлять 25-45 см.

Для изготовления шпал используются сосна. Это прочный материал, но все изделия должны быть дополнительно обработаны. Их ошкуривают и покрывают антисептиком. Под краны большой грузоподъемности укладывают не деревянные шпалы, а железобетонные. Для того чтобы уложить на подушку, их берут клещами или передвигают тросовыми петлями.

Укладывая рельсы, нужно следить за расстоянием между ними. Оно должно быть одинаковым. Разрешен допуск в одну или в другую сторону, но не более 5 мм. Направляющие укладывают таким образом, чтобы они проходили параллельно центральной оси путей. Сначала к шпалам пришивают первую нитку рельсов, после этого переходят ко второй. Монтаж осуществляется по шаблонам.

Необходимо следить за тем, чтобы рельсы были уложены строго параллельно друг другу, ведь отклонения вызовут перегрузку механизма, который отвечает за движение крана. Ходовая будет изнашиваться быстрее, кран потребует ремонта. При сильном износе возможна авария, тогда грузоподъемный механизм может полностью выйти из строя.

Выполняя монтаж, необходимо следить за тем, чтобы рельсы не изгибались «змейкой». Такое расположение приводит к возникновению качки при движении крана. Забивая костыли, нужно обращать внимание на то, чтобы они не только удерживали рельсы на месте, но и прижимали их к основанию.

При большой нагрузке и поперечном перемещении шпалы могут расколоться. Чтобы этого не произошло, не следует забивать костыли на одной прямой. Для стыковки рельсов используют накладки, их притягивают болтами.

При монтаже путей нужно обращать внимание на горизонтальность, ее проверяют нивелиром. Если его нет, прибор можно заменить уровнем. Когда работы будут закончены, пути необходимо обкатать. Это делают путем перемещения башенных кранов, их прокатывают туда-сюда по путям. После завершения обкатки просевшие шпалы подбивают.

После завершения работ на концах путей устанавливают упоры. Они нужны для того, чтобы ограничить передвижение крана. При движении он должен останавливаться не ближе 1 метра от тупика.

Монтаж

Если необходимо выполнить монтаж подкрановых путей под открытым небом, следует начать с обращения в организацию, которая имеет лицензию, выданную Ростехнадзором. Перейдя на портал федеральной службы, можно проверить, имеет ли фирма разрешение.

Сначала специалистами разрабатывается схема монтажа, после этого приступают к работам на площадке. С нее снимают плодородный слой земли, доходя до слоя глины. После этого делают водоотвод, отсыпают подушку. Сверху насыпают слой щебня. Технология монтажа должна строго соблюдаться, тогда пути под кран прослужат долго.

Важно правильно выполнить расчет фундамента под кран. Выполняя работу, нужно ориентироваться на стандарт ГОСТ. При создании подвесных путей важно учесть размеры балки, на которой будет зафиксирован рельс. Они зависят от того, какие грузы нужно переносить. Чаще всего используются двутавровые балки из металла. Ширина их полки должна быть не менее 20 см, высота балок — от 60 см и более.

Разрабатывая проект, нужно ориентироваться на то, какие технические характеристики имеют грузоподъемные машины. Предприятия могут использовать узкоколейные рельсы, например Р-24, а также специзделия, предназначенные для перемещения крановых механизмов. Это модель железнодорожных рельс КР-70.

Если организация приобрела кран небольшой грузоподъемности, то рельсы можно сделать из металлопроката. Для этого используют изделия квадратного сечения 5×5 см или 6×6 см.

Следует правильно выполнять крепление крановых рельсов к подкрановым балам. Квадратные рельсы приваривают, фиксируя к подкрановой балке. Если приобретены рельсы Р-24, их тоже можно приварить, но для этого должны быть использованы крепежи. К-70 можно монтировать только при помощи болтовых соединений. Этот способ потребует больших финансовых затрат, но длительный срок службы путей беспечен.

Занимаясь монтажными работами, необходимо ориентироваться на ГОСТ 4121-96. Следует учитывать нормативы Р 53866-2010. В этих документах перечислены основные требования, которые предъявляют к рельсам.

Обслуживание

После нескольких лет эксплуатации характеристики путей могут отклониться от нормы. Необходимо учитывать, что дефекты оказывают влияние на работоспособность крана, ведь они усиливают износ элементов. В результате возникает вероятность аварии.

Для того чтобы предупредить негативное развитие ситуации, выполняют техническое обслуживание. Специалисты проверяют качество болтовых соединений, особое внимание уделяется состоянию тупиковых упоров. В ходе работ проверяют болтовые соединения.

Осмотру подвергают рельсы. Их отклонение не должно превышать то, которое указано в документах по эксплуатации. После завершения осмотра специалисты включают рекомендации по обслуживанию в отчет.

Ремонт

Ремонтные работы выполняют при повреждении рельсов или их износе. Обнаружить неполадки можно, проведя комплексное обследование. При необходимости рабочими может быть сделана рихтовка подкрановых путей, ее осуществляют по высоте, а также по осям.

Специалисты меняют детали, которые подверглись большему износу, регулируют стыки. Если есть необходимость, проводится реставрация земляного полотна, осуществляется замена электрического оборудования, выполняется нивелировка подкрановых путей.

Если вышла из строя электрика, сотрудники организации, имеющей лицензию Ростехнадзора, сделают заземление подкрановых конструкций.

Комплекс работ может быть расширен, ведь после диагностики может оказаться, что рельсы не в допуске. В этом случае их необходимо заменить. Сначала разрабатывают новый проект, а затем начинается процедура, которая аналогична первичному монтажу. Неполадки поможет выявить съемка подкрановых путей.

Правильно сделанные рельсы прослужат не менее 25 лет, но в некоторых случаях возможен более ранний демонтаж из-за возникновения форс-мажорных ситуаций. Например, это может произойти при размыве насыпи из-за паводка. Рельсы могут быть деформированы в результате падения крана или груза. Ремонт подкрановых путей должны выполнять специалисты.

Источник