- Устройство оснований и фундаментов для установки станочного оборудования

- Устройство оснований и фундаментов для установки станочного оборудования

- Подготовка фундамента для токарных станков

- Устройство фундаментов под технологическое оборудование: общие правила

- Разновидности конструкций оснований

- Конструкционные материалы оснований

- Расчет фундамента под оборудование

- Допустимые отклонения от стройзадания.

- Армирование фундамента под оборудование

- Особенности заливки фундамента под токарный станок

- Фундамент под металлообрабатывающий станок

- Требования к основанию

- Сделать для себя

- Перевозка токарного станка

- Фундамент под станок с ЧПУ

- Фундамент под станок с ЧПУ

- Подготовка пола к монтажу станка

- Требования к фундаментным конструкциям под оборудование

- Общие нормативные регламентации

- Разнообразие оборудования

- Какие материалы используются для строительства

- Демонтаж старых бетонных полов

- Разметка старого пола в производственном цеху по проекту перед резкой и демонтажом

- Ограждение строительной площадки

- Резка старого пола специальными машинами-нарезчиками швов

- Демонтаж старых бетонных полов, выборка боя бетона и грунта на проектную глубину

Устройство оснований и фундаментов для установки станочного оборудования

Еще одна публикация из учебника А.М. Гаврилина, В.И. Сотникова, А.Г. Схиртладзе и Г.А. Харламова «Металлорежущие станки» с полезной информацией о станках с ЧПУ. Сегодня разберем особенности в устройстве оснований и фундаментов для установки станочного оборудования.

Устройство оснований и фундаментов для установки станочного оборудования

Для защиты от внешних вибраций станки следует устанавливать на фундаменты или на специальные виброизоляторы.

Документы, высылаемые заводом-изготовителем вместе со станком, в большинстве случаев содержат указания по устройству фундаментов и их виброизоляции. Виброизоляция станков может быть также обеспечена установкой их на виброопоры или на резиновые прокладки без устройства фундамента.

При выборе типа основания для любого станка должны быть учтены следующие основные факторы: класс точности станка, жесткость конструкции, масса станка, характер нагрузок при работе.

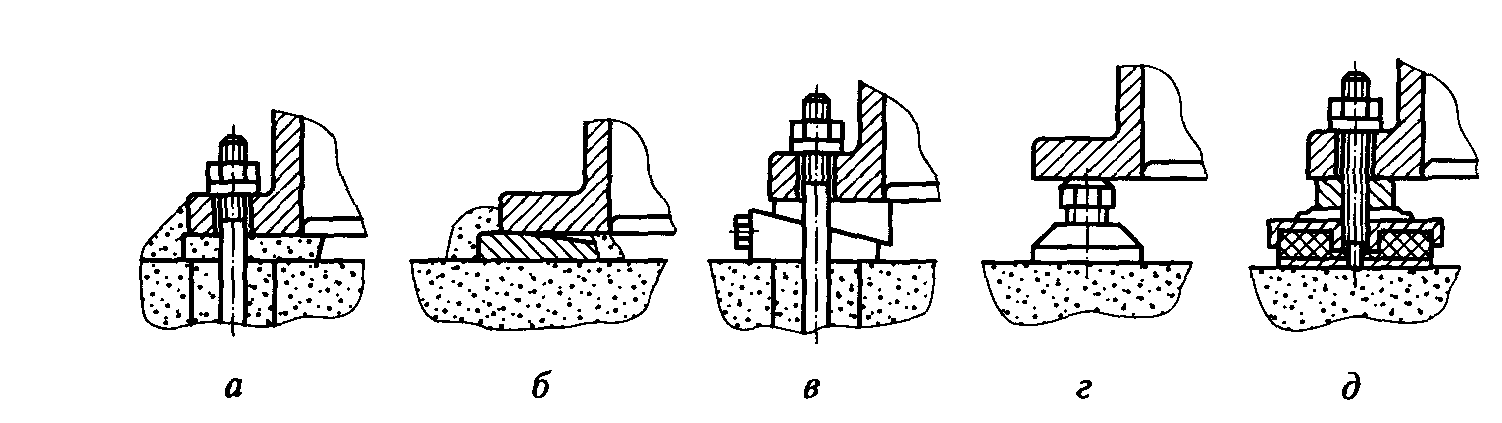

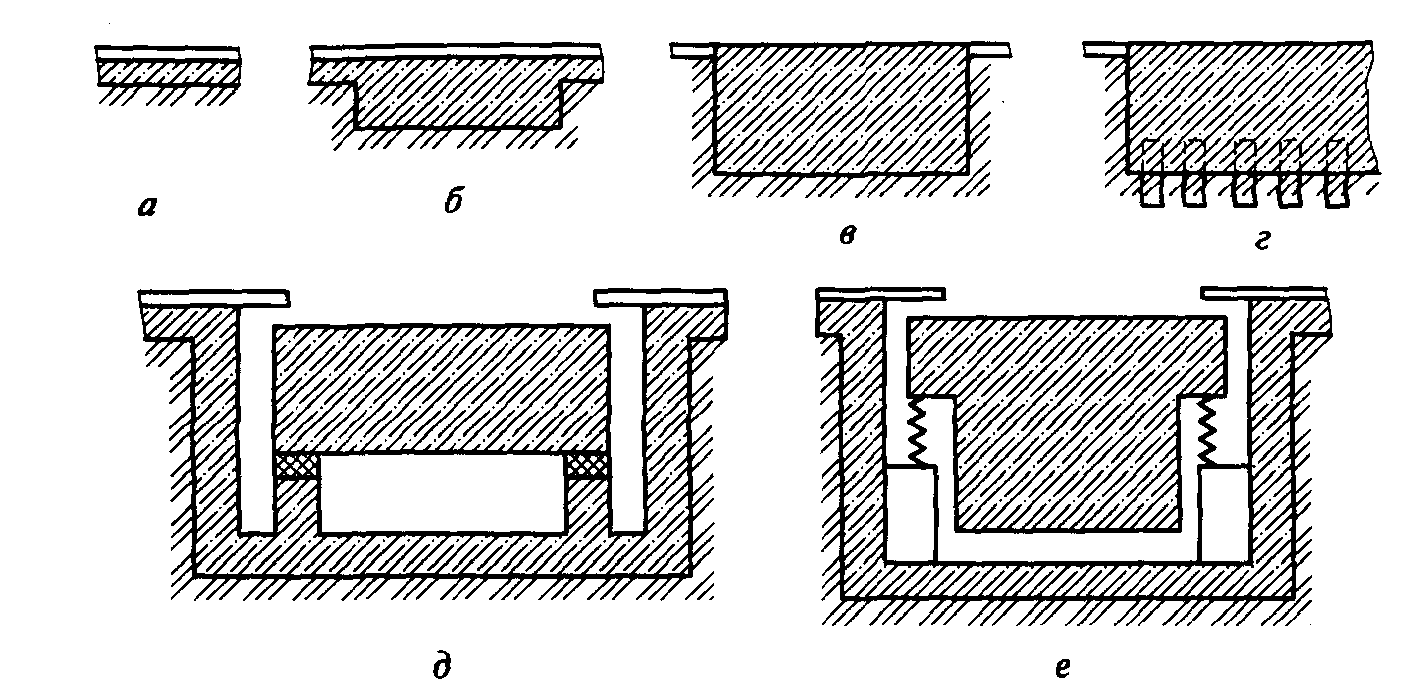

Станки класса точности С устанавливаются на массивные бетонные фундаменты, вывешенные на пружинах с демпферами или резиновых ковриках (рис 17.1 д, е) и боковой виброизоляцией (пробковая крошка, шлак, шлаковата, отходы кожевенно-обувной промышленности) .

Станки класса точности А устанавливают на бетонных фундаментах с боковой виброизоляцией из тех же материалов, которые используются для фундаментов станков класса точности С.

Рис. 17.1. Фундаменты под металлорежущие станки:

а — общая плита цеха; б — ленточный; в — обычного типа; г — свайный; д — на резиновых ковриках; е — на пружинах

Станки класса точности В, имеющие нежесткие станины, а также крупные и тяжелые станки независимо от жесткости станин устанавливаются на бетонные фундаменты с боковой виброизоляцией, аналогично станкам класса точности А.

Станки класса точности П, имеющие нежесткие станины, и крупные и тяжелые станки независимо от жесткости станин устанавливаются на бетонные фундаменты без боковой виброизоляции. На такие же фундаменты устанавливают крупные и тяжелые станки класса точности Н (рис. 17.1, в, г).

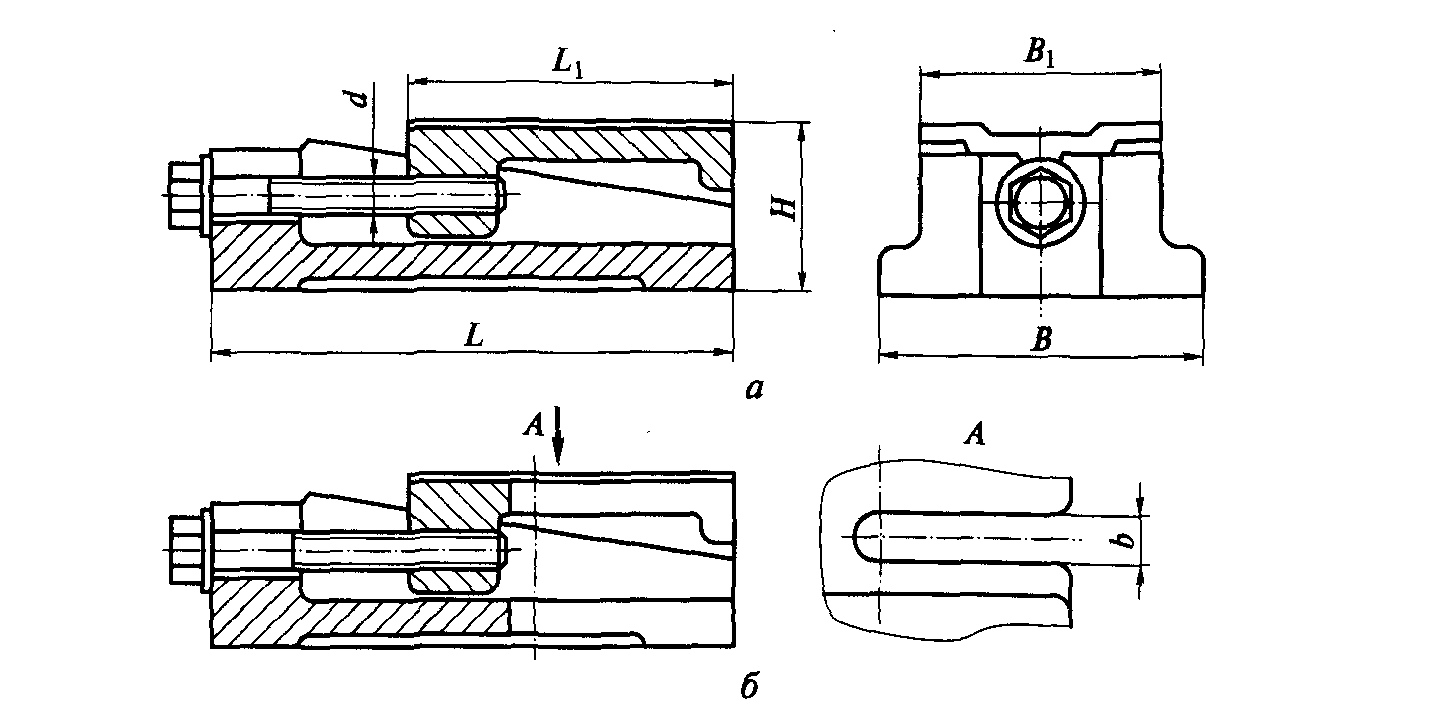

Станки классов точности В, П и Н легкой и средней массы, не имеющие резко реверсирующих узлов, устанавливают на виброопоры (рис. 17.2, д). Такие же станки с быстро реверсирующими узлами устанавливают на жесткие (клиновые) опоры (рис. 17.2, в, рис. 17.3)

Рис. 17.2. Способы установки станка на фундамент:

а — с подливкой опорной поверхности станины цементным раствором и креплением фундаментными болтами; б — с подливкой без крепления болтами; в, г — на регулируемых жестких опорах; д — на упругих опораx

Рис. 17.3. Опорные башмаки:

а — для установки станка без закрепления фундаментными болтами; б — для установки станка с закреплением фундаментными болтами

При устройстве фундамента из бетона станок можно монтировать через семь дней после укладки бетона, а пуск станка разрешается на 22-й день.

От разрушения маслами фундамент железнят цементным раствором с жидким стеклом.

Фундамент должен обеспечить:

- распределение на грунт сосредоточенной силы веса станка;

- увеличение жесткости станины станка;

- необходимую устойчивость станка при работе за счет понижения центра тяжести;

- увеличение суммарной массы станка и фундамента, что приводит к уменьшению амплитуды вибраций;

- защиту станка от вибраций рядом стоящего оборудования. Фундаменты должны быть компактными, сравнительно небольших размеров и простой формы в очертаниях, удобными для размещения и закрепления станка.

Нужно стремиться к тому, чтобы общий центр тяжести станка и фундамента находились на одной вертикали и располагались в центре площади основания фундамента. Допустимое смещение центров тяжести не должно превышать 3. 5 % от ширины фундамента в зависимости от типа грунта.

Высота фундамента делается как можно меньше, но ширину желательно увеличить (уменьшается опрокидывающий момент). Обязательны боковые зазоры. Подошву всего фундамента желательно расположить на одной глубине. Для влажных грунтов делается подготовка из щебня, крупного гравия.

Площадь подошвы фундамента:

где Q — нагрузка на грунт (вес станка, фундамента, детали); R — допустимое давление на грунт.

Допустимое давление на грунт определяют по формуле

где α — коэффициент, учитывающий характер динамических нагрузок, возникающих при работе технологического оборудования (формовочные машины — α = 0,3 . 0,5 ; молоты — α = 0,4; металлорежущие станки — α = 0,8. 1,0); RH — нормативное удельное давление для грунта (супеси — R н = 2. 3 кг/см 2 , суглинки — RH = 1. 3 кг/см 2 , глина — RH = 1 . 6 кг/см 2 , песок — R Н = 1,5. 3,5 кг/см 2 ).

Вес фундамента Q Ф определяют исходя из веса станка:

где КФ — коэффициент, учитывающий вид нагрузки технологического оборудования (при статической нагрузке — К Ф = 0,6. 1,5, при значительной динамической нагрузке — К Ф = 2. 3); Q СТ — вес станка.

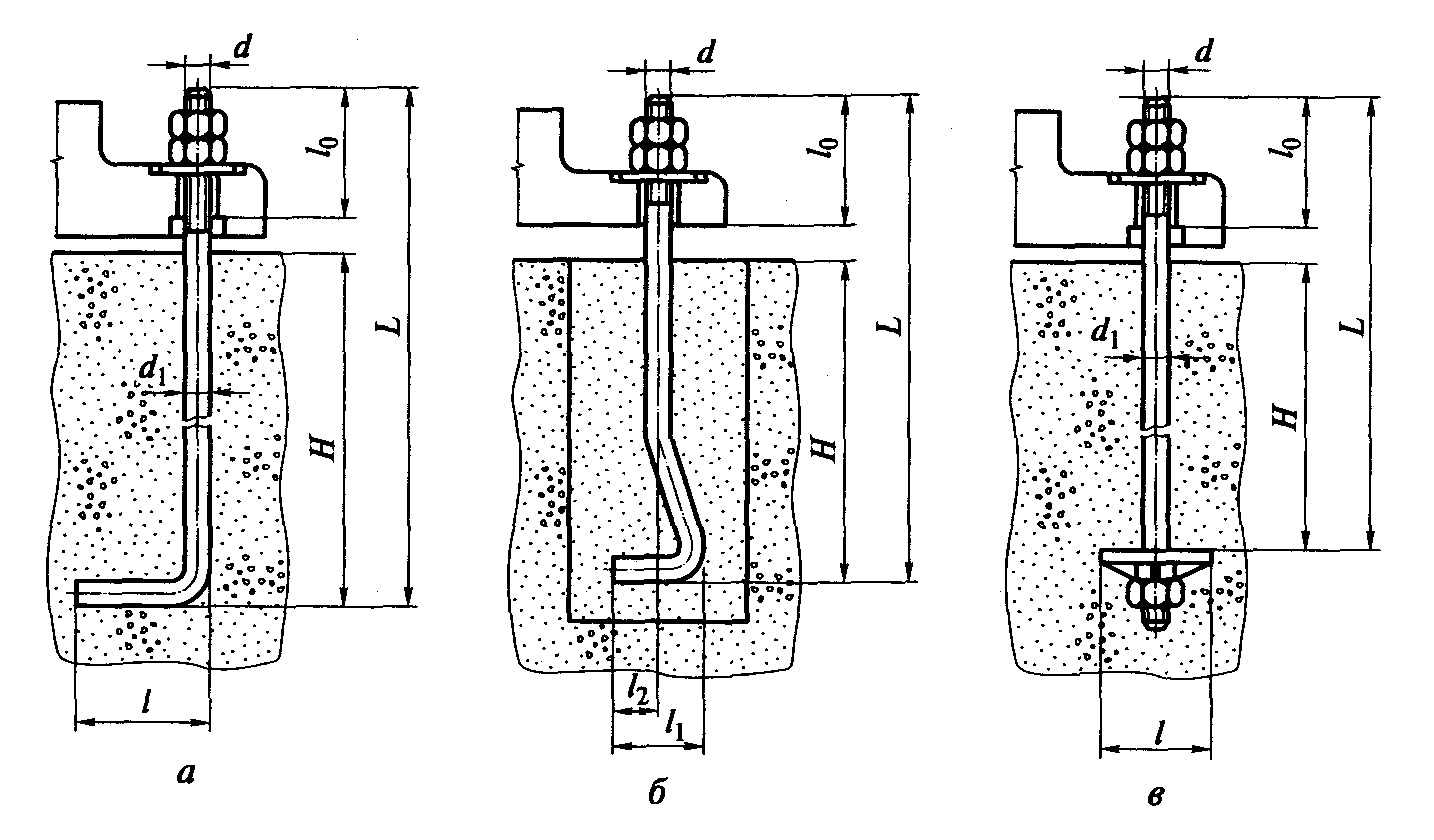

Высота фундамента берется из расчета веса фундамента и площади его основания или с учетом длины заделки фундаментных болтов (рис. 17.4).

Рис. 17.4. Фундаментные болты:

а, б— изогнутые; в — с анкерной плитой

Материалы для фундаментов: бетон, железобетон (реже бутобетон и кирпич) из портландцемента марок 200. 500 (схватывание бетона от 45 мин до 12 ч).

Для ремонта фундаментов используют портландцемент марок 500 и 600. Марка бетона соответствует пределу прочности при сжатии бетонных кубиков 200 x 200 x 200 мм на 28-й день сушки, при температуре 18. 22°С и относительной влажности воздуха 90. 100%.

Ориентировочно глубина фундамента h принимается в зависимости от длины фундамента L :

- для токарных, горизонтально-протяжных станков

- зубообрабатывающих, карусельных, расточных станков

- шлифовальных станков

- продольно-фрезерных и строгальных станков

- поперечно-строгальных, радиально-сверлильных, вертикальнопротяжных и долбежных станков h = 1,0. 2,0 L.

Расстояние от края колодца для анкеров до края фундамента не менее 120 мм, от дна колодца до дна фундамента минимум 100. 150 мм.

Источник

Подготовка фундамента для токарных станков

Устройство фундаментов под технологическое оборудование: общие правила

Сооружение фундамента под промышленное оборудование предполагает строительство конструкции с оригинальными качествами, а именно:

- Значительной массой – чем больше вес основания, тем выше сопротивляемость вибрации.

- Повышенной прочностью – чем выше стойкость к статическим и динамическим нагрузкам, тем больше период эксплуатации и самого фундамента, и смонтированного на основании оборудования.

- Высокой устойчивостью к агрессивным средам – чем выше инертность хотя бы верхних слоев фундамента, тем дольше он прослужит в роли основания для станка или механизма.

Причем указанные характеристики дополняются еще и минимальными допусками по габаритам фундамента. То есть, на «своем месте» должны находиться не только болты, с помощью которых производится установка оборудования на фундамент – отклонения от расчетных габаритов (длинны, высоты, ширины) должны сводиться к минимуму.

Разновидности конструкций оснований

Подобный набор характеристик могут обеспечить только следующие разновидности конструкций фундаментов:

- Бесподвальное основание плитного типа, гасящее вибрацию своей массой. Такие фундаменты можно залить в опалубку только на первом этаже цеха. Подобная конструкция обойдется в значительную сумму, поскольку на сооружение цельного основания плитного типа тратят максимальный объем строительного материала. Однако самые крупные станки и механизмы монтируют только на таких фундаментах.

- Подвальное основание-перекрытие, монтируемое на втором этаже и выше. Такой фундамент гасит вибрацию, передавая колебания на каркас самого цеха (посредством контакта с межэтажным перекрытием). По сути – это такая же плита, только не залитая, а собранная из железобетонных изделий, установленных на балки межэтажного перекрытия. Подобное основание способно противостоять только статическим нагрузкам или вибрации с минимальной амплитудой.

- Стенчатый фундамент, развивающий идею ленточного основания. Несущую нагрузку и вибрацию в данном случае принимают несущие стены или внутренние перегородки. Как правило, подобные фундаменты подводят под механизмы, расположенные на втором этаже цеха.

- Основания рамного типа (с балочным ростверком). Такая конструкция выдерживает высокочастотную вибрацию. Поэтому в большинстве случаев фундаменты для ударных механизмов имеют «рамную» конструкцию. Ведь в опоры рамы можно вмонтировать демпферы, гасящие вибрацию.

Конструкционные материалы оснований

Разумеется, основания подобного качества невозможно соорудить из первого попавшегося стройматериала.

И в большинстве случаев такие фундаменты строят из:

- Железобетона (методом заливки в опалубку).

- Железобетонных блоков (методом сборки с перевязкой).

- Металла (сборка свайной конструкции с рамным ростверком).

- Железобетона и металла (бетонные сваи или блоки и металлический ростверк).

Подвальные, бесподвальные и стенчатые фундаменты создают из железобетона или железобетонных блоков. Причем железобетон производят на основе раствором М200-М300 (для станков с минимальной массой), или М300-М400 (для действительно тяжелого оборудования). Рамные основания можно собрать из любой разновидности вышеупомянутых материалов.

Расчет фундамента под оборудование

Любое строительство начинается с расчетов самой важной части дома – его фундамента. И сооружение нового рабочего места начинается с расчетов основания под станок или механизм

В основе таких расчетов лежит сопоставление несущей способности грунта со статической и динамической нагрузкой, генерируемой установленным на фундаменте оборудованием. Причем передаваемая на площадь подошвы фундамента сумма статической и динамической нагрузки должна соответствовать несущей способности опорного грунта.

Характеристики грунта вычисляют на основе инженерно-геологических изысканий, в процессе которых определяют глубину залегания грунтовых вод, состав почвы, глубину промерзания и так далее.

Статическая нагрузка определяется массой оборудования, вычисляемой по спецификации станка или механизма. Динамическая нагрузка определяется по расчетному давлению на ростверк фундамента.

Причем указанное давление, генерируемое массой станка, корректируют с помощью двух коэффициентов:

- Константы условий работы (от 0,5 для кузнечного молота, до 1,0 для токарно-винторезного станка).

- Константы осадки грунта (от 0,7 до 1,0 – в зависимости от влажности почвы).

Допустимые отклонения от стройзадания.

Стройзадание является проектным заданием для разработки фундамента и определяет конструкцию только верхней части. Верхняя часть, поверхность для установки станка должна быть ровной, «гладкой», без уклонов и выпуклостей. Допустимые отклонения: — установочных поверхностей на фундаменте, возведенных до проектной отметки: По плоскости в любом направлении +-0,2/500 мм По высоте -5 мм По уклону 1/1000 мм Строители обычно творчески относятся к изготовлению фундамента, требования на чертежах не читают — а делают по сантиметровым строительным допускам

Внимание. Станок, установленный на полу при отсутствии фундамента без выверки по уровню и без крепления к полу, через короткое время теряет свою точность, изнашиваются направляющие и в результате станок требует ремонта. Подготовительные работы с опорами

Подготовка клиновых башмаков заключается в снятии консервационной смазки, краски и грязи с рабочих поверхностей, особенно обратить внимание на наклонные и прилегающие к станине. Смазка наклонных поверхностей консистентной смазкой. Установка клиновых башмаков в крайнее нижнее положение. Монтаж станка. Очистить нижнюю поверхность станины станка от консервации и грязи, особенно места прилегания клиновых башмаков. Установить станину станка на четыре вспомогательные опоры, расположенные по углам станины между анкерными колодцами фундамента, согласно документации так, чтобы отверстия в станине совпадали с центрами анкерных болтов в анкерных колодцах фундамента. Высота вспомогательных опор должна быть на 5 мм меньше высоты клиновых башмаков в нижнем положении. Собрать всю структуру станка (стойка, стол, шпиндельная бабка, магазин инструментов, телескопическая защита) и часть кабинета, которая не будет мешать заливке бетоном анкерных колодцев. Установка и выверка станка. Установить стол станка по центру перемещений. Используя станочный уровень, установленный в центре стола в двух взаимно перпендикулярных положениях, выставить станок на четырёх вспомогательных опорах с точностью 0,1/1000 мм с помощью домкрата и стальных прокладок толщиной 0,5 – 1 мм. Используя анкерные болты с приваренными шайбами для поддержки клиновых башмаков, привернуть все клиновые башмаки к станине станка (см. чертёж). Площадь в плане анкерного колодца должна быть больше площади клинового башмака. Клиновые башмаки должны быть в нижнем положении. Залить анкерные колодцы водой для пропитки фундамента вокруг колодцев. Выдержать с водой 8 часов. Заполнить анкерные колодцы малоусадочным бетоном марки не ниже М300. Уплотнить вибратором и подлить вручную бетон под клиновые башмаки так, чтобы он стоял на щебне бетона и был залит по всей нижней поверхности башмака. Выдержать залитый в анкерные колодцы бетон 4 дня постоянно влажным для лучшего затвердевания. Ослабить крепёжные гайки на анкерных болтах. Поднять станок с помощью клиновых башмаков, чтобы убрать вспомогательные опоры. После 7 дней выдержки бетона, залитого в анкерные колодцы, можно выставить станину станка в горизонтальной плоскости в соответствии с сертификатом качества на данный станок с помощью домкрата, клиновых башмаков и станочного уровня 0,02/1000 мм. Верх фундамента между клиновыми башмаками заровнять цементным раствором и «зажелезнить». Окончательно затвердевший и выдержанный фундамент покрасить маслостойкой краской для предохранения от разрушающего действия масла и СОЖ. Произвести затяжку гаек на анкерных болтах динамометрическим ключом с моментом, указанном в таблице. При этом, следить за тем, чтобы уровень не изменял показаний при равномерном затягивании гаек.

Фундаменты для фрезерных станков, обрабатывающих центров, расточных и шлифовальных станков могут сильно отличаться по конфигурации и требованиям, будут рассмотрены в дальнейших статьях

Армирование фундамента под оборудование

Для того чтобы качественно и правильно провести армирование фундамента, необходимо знать несколько основных пунктов:

- Чтобы добиться максимальной прочности от армирования, необходимо закреплять прутья в «клеточку».

- В данном случае рекомендуется не использовать сварку для соединения прутьев, а скреплять их при помощи проволоки. Таким образом можно снизить количество швов и более хрупких соединений.

- Можно сделать конструкцию еще более прочной, если в углах конструкции загибать арматуру. Кроме того, само соединение лучше всего производить внахлест.

Стоит также отметить, что армирование фундамента разного типа производится разными методами. Наиболее трудоемкий — процесс армирования ленточного фундамента. Он требует больше всего затрат и строительных материалов. Можно проводить армирование плитного фундамента. Однако данный процесс достаточно сложный, а также требует высокой квалификации специалиста. Кроме того, рекомендуется иметь опыт такой работы.

Особенности заливки фундамента под токарный станок

На точность обработки на токарном станке оказывает вибрация. При малейшей погрешности в закладке фундамента токарного оборудования, вибрация рабочих частей может усиливаться, что приведёт к поломке сложного механизма.

Избежать подобного нежелательного эффекта поможет правильная проектирование и заливка фундамента. Начало работ должно начаться в конструкторском бюро, где будет составлен проект с указанием высоты, ширины, длины каждого элемента. Так же для большей прочности постамента необходимо равномерное распределение нагрузки, которое создаётся на 3 точки опор. Это отражается в проектно-строительной документации.

За пределы общей площади фундамента выносятся заглубляемые столбы, имеющие квадратное сечение, длина их сторон 50 см. Такие отметки осей применяются для создания платформ объёмом в 150 кубометров и больше.

Учитывая то, что устанавливается станок в цеху, где грунтовые воды, резкие перепады температур и вода не будут взаимодействовать с его фундаментом, достаточно использовать для заливки последнего марки цемента 110 — 140. Наполнителями для бетонов являются гравий, щебень и песок в определённой для каждой марки цемента пропорции.

Фундамент под металлообрабатывающий станок

В условиях статических и динамических нагрузок, которые воздействуют на основание, подготовка фундамента под станок является ответственной операцией, требующей четкого проектного расчета и добросовестного соблюдения технологии его изготовления.

Суммарная нагрузка (с учетом вибраций), передаваемая на площадь опорной подошвы, не может превышать несущую способность подстилающего грунта, поэтому в зависимости от характера работы оборудования для разных типов станков выбирают разные конструкции фундамента.

Требования к основанию

Фундамент для установки технологического оборудования, включая станки по механической обработке твердых материалов, несмотря на необходимость проведения индивидуального расчета в конкретных условиях эксплуатации, должен соответствовать СНиП 2.02.05-87.

Общие правила по устройству опор для машин, создающих динамические нагрузки, формулируются так:

Массивность. Чем больший вес имеет основание, тем выше его способность сопротивляться вибрациям станка.

Высокая прочность и жесткость. Устойчивость к постоянным и переменным нагрузкам прямо пропорционально влияет на срок эксплуатации оборудования на этом фундаменте

Жесткое крепление важно для высокоточных станков.

Повышенная устойчивость к агрессивным воздействиям (ГСМ, охлаждающие эмульсии, растворители). Необходимо обеспечивать максимальную инертность хотя бы для верхнего слоя монолита.

Такие характеристики нужны фундаменту в комплексе с выдержкой минимально допустимых отклонений по его расчетным габаритам.

В зависимости от массы станка (до 10 т или более) и класса точности разрешается применять под них различные по конструкции основания (общие, одиночные, вибро-изолированные). Вертикальные разрезы таких опор показаны на чертеже:

Ставить 1 шлифовальный станок или группу можно на утолщенные ленты, специально заливаемые в полу цеха, как показано на этом фото:

При монтаже станков на 2 этаже и выше используют рамный или стенчатый тип бесподвального фундамента. У них нагрузка распределяется через каркас на перекрытия или несущие стены (опорные колонны). Вибрация, создаваемая станком, для такой опоры должна быть минимальная. Устанавливая фрезерный агрегат, можно применить демпферы, гасящие частотные колебания.

Уклон верхней плоскости крепления оборудования категорически не допускается.

В противном случае будет неравномерное распределение эксплуатационных нагрузок, что влияет на характеристики работающего станка, оказывает разрушающее воздействие на станину механизма и анкеры в основании.

Сделать для себя

Металлообрабатывающий станок в частной мастерской не является редкостью. Сделать прочный фундамент можно руководствуясь СНиП и техническим описанием для конкретного вида оборудования. В качестве памятки пригодятся такие рекомендации:

- легкие модели станков ставят на железобетон марки М200, М300, тяжелые агрегаты — на М300, М400;

- при расчете давления подошвы на грунт коэффициент условий работы (от 0,5 до 1) зависит от вида оборудования, коэффициент осадки грунта(0,7 – 1) от его влажности;

- контакт материала фундамента с конструктивными несущими элементами здания нежелателен – надо оставлять зазор, устраивать гасящую подушку из щебня, дубового бруса;

- анкера для крепления станка располагаются не ближе 0,2 м к краю основания;

- в отапливаемых мастерских глубина заложения 0,5 – 0,7 м, в неотапливаемых помещениях глубина промерзания + 0,25 м (минимум);

- трамбовка бетона при заливке проводится послойно, толщиной 0,15 м.

Планировать расположение габаритного механизма лучше до заливки пола на предполагаемом месте его установки, как показано на этом фото:

Пример самостоятельного изготовления фундамента под токарный станок ТВ-6 (пошаговые операции) показан на этом видео:

Как и все виды бетонных оснований, фундамент для оборудования нуждается в гидроизоляции, армировании и соблюдении сроков набора крепости монолитом (27 – 30 дней) до начала монтажа на него станка.

Перевозка токарного станка

Транспортировка оборудования сопряжена с трудностями и имеет особенности

Важно правильно закрепить подвижные части станка, некоторые элементы приходится перевозить отдельно

Особенности автоперевозки токарного станка:

- Специальное оснащение автомобиля распорами или монтажным профилем;

- Наличие оснащения для надежного закрепления оборудования;

- Крепление осуществляется специальными ремнями по диагонали для устойчивости;

- Соблюдение скоростного режима (при экстренном торможении высокая масса груза может изменить траекторию движения автомобиля);

- Использование низкопрофильных прицепов для облегчения погрузки-разгрузки.

Наши специалисты произведут доставку токарного станка профессионально и качественно с гарантией сохранности оборудования.

Фундамент под станок с ЧПУ

Фундамент под станок с ЧПУ

Фундамент для станка должен быть изготовлен в соответствии со строй заданием на фундамент, указанном в документации на станок.

Крепёжные детали (анкерные болты) для установки станка на фундамент поставляются со станком или должны быть изготовлены покупателем станка согласно прилагаемой документации.

Технические условия на изготовление фундамента.

Для станков нормальной точности:

Несущая способность грунта 5кг/м2. При необходимости фундамент нагрузить дополнительной нагрузкой (бетонными блоками, блюмсами и т.п.), превышающей массу станка в 3-4 раза и ежедневно до окончания усадки проверять нивелиром высотные отметки по реперу, не связанному с фундаментом.

Для станков повышенной точности:

Фундамент должен выполняться со свободными боковыми гранями и применяться тяжелый бетон проектных марок по прочности на сжатие 150-200 кг/см2. Для заливки фундамента применять бетонную смесь с объёмным соотношением цемент-песок- щебень 1:1:3 (марка бетона не ниже М250).Глубина фундамента Н > 0,6 √F, где F – площадь фундамента.

Фундамент армируется единой решёткой по длине, ширине и высоте с величиной ячейки 200 мм. Диаметр арматуры зависит от величины фундамента и может быть от 12 мм до 20 мм.

Прочность бетона фундамента.

Монтаж станка может быть допущен при достижении бетоном прочности на сжатие не ниже 50% проектной (примерно соответствует семидневному бетону). К моменту пуска станка прочность бетона должна быть не ниже 70% проектной (примерно соответствует 15 дневному бетону). Срок полного твердения бетона – 28 дней.

Качество бетона контролируют по прочности контрольных кубиков 200х200х200 мм.

Прочность бетона в готовом фундаменте может быть грубо оценена по звуку и ударам.

Стройзадание является проектным заданием для разработки фундамента и определяет конструкцию только верхней части. Верхняя часть, поверхность для установки станка должна быть ровной, «гладкой», без уклонов и выпуклостей.

Внимание! Станок, установленный на полу при отсутствии фундамента без выверки по уровню и без крепления к полу, через короткое время теряет свою точность, изнашиваются направляющие и в результате станок требует ремонта

Подготовка пола к монтажу станка

От правильности монтажа станочных линий или отдельных агрегатов зависит, кроме качества работы, также их долговечность и срок службы опорной конструкции под ними. При установке в любом случае нужно руководствоваться паспортом изделия, а особенно монтажными чертежами.

Пол служит только основанием под станок. В цехах предприятий и в домашних мастерских он в основном цементный. Другие материалы применяются гораздо реже. Встречается также бетонный пол с деревянным настилом. Устанавливать станки на доски не рекомендуется, потому что они способны достаточно быстро деформироваться под нагрузкой (если агрегат весит более 200 кг). При этом выверенное положение оборудования нарушается, вызывая сопутствующие неудобства.

Бетонный пол под монтаж станков должен быть определенной толщины, соответствующей величине будущей нагрузки. Если его высота не соответствует, то делают армированную стяжку или отдельный фундамент. Также заливают пол бетоном при сильных колебаниях его уровня, чтобы максимально хорошо выровнять поверхность.

Можно также подготовить (залить раствором, предварительно сделав выемку нужных размеров) не всю основу, а только отдельное место. Получится подобие фундамента.

Для наиболее рационального пользования имеющейся площадью мастерской или цеха, а также с целью повысить удобство рабочего процесса, производят установочную разметку на полу. Это особенно актуально при размещении нескольких единиц оборудования, которое монтируют поперечными или продольными рядами.

Разметка должна быть выполнена так, чтобы обеспечить технологические требования к процессу обслуживания, а также правила техники безопасности. Часто габаритные агрегаты ставят посередине помещения, чтобы было можно без проблем использовать грузоподъемную технику при необходимости. Небольшие аппараты, например, фрезерные станки, устанавливают обычно вдоль стен (поперек к ним).

Для правильного монтажа отмечают оси, отдельно стоящих агрегатов, либо линии, определяющие расположение рядов.

На практике часто встречается, когда подготовку основы ведут так:

- отмечают размещение болтов крепления;

- бурят отверстия;

- устанавливают анкера;

- бетонируют их;

- когда бетон затвердеет в нужной степени, тогда монтируют механизмы.

Такой способ позволяет относительно легко выставить станки, надежно закрепив их к основе. Для большей устойчивости при работе и лучшего соединения с полом, станочное основание заливают бетоном.

В небольших мастерских часто под станки (легкие или средние по весу) подкладывают резину (из транспортерной ленты) на цементный пол.

Монтируют оборудование как на полы, располагающиеся непосредственно на грунте, так и на междуэтажные перекрытия. Главное, чтобы оно соответствовало требованиям, предъявляемым по динамической и статической нагрузке.

Если основанием служат междуэтажные перекрытия, то необходимо проводить дополнительные расчеты, подтверждающие достаточную их прочность.

В следующем видеоролике показывается, как станок ставить на пол.

Подготовку полов под монтаж шлифовальных станков, либо другого их типа, выполняют с учетом рекомендаций, изложенных производителями в эксплуатационной инструкции к устанавливаемой модели. Такое размещение относится к фундаментам первой группы.

Отличным вариантом основания является железобетонный пол, потому что в большинстве случаев он имеет большую прочность и не требует какой-либо предварительной подготовки. Оборудование при этом просто ставят на его поверхность, выставляя по уровню. В других случаях требуется в той или иной степени выполнять усиление основы.

Требования к фундаментным конструкциям под оборудование

Требования к фундаментам под промышленное оборудование выдвигаются высокие по разным критериям. Это связано с тем, что они испытывают разноплановые нагрузки и подвержены часто воздействию агрессивных веществ.

Фундамент с приямком

Фундаментная конструкция под оборудование должна обладать следующими свойствами:

- значительной прочностью, чтобы выдерживать динамические и статические воздействия со стороны установленного механизма;

- химической стойкостью (инертностью);

- значительной массой, обеспечивающей сопротивление вибрационным нагрузкам (гашение колебаний);

- минимальными отклонениями от плановых размеров, то есть габариты опоры должны практически полностью соответствовать расчетным параметрам;

- большей, чем у монтируемого агрегата, площадью опоры.

Высокая прочность и устойчивость к действию химически активных компонентов определяют в значительной степени срок службы основания и, в ряде случаев, рабочих установок.

Разрушающими опору агрессивными веществами являются:

- смазочные материалы;

- охлаждающие жидкости;

- различные технические масла;

- разное топливо и прочие.

Гашение вибраций массивным основанием от работы механизмов с динамическими нагрузками (пример таких агрегатов – прокатные клети, молоты) имеет большое значение. Это связано с тем, что колебания вызывают сокращение срока эксплуатации всей постройки и самого оборудования, а также соседних механизмов.

Вибрации возникают из-за наличия неравномерно вращающихся деталей в машине: режущих инструментов, роторов, шкивов и прочих.

Кроме размеров (длины, ширины, высоты) опорной конструкции, с чертежом должны совпадать и места расположения крепежных элементов. Допустимы только минимальные расхождения.

Если не предусмотрено конструктивными особенностями оборудования, то уклоны на установочной площадке должны отсутствовать, чтобы можно было правильно и быстро выполнить монтажные работы.

Общие нормативные регламентации

Построенный фундамент под установку оборудования должен обеспечивать безопасность трудового процесса (соответствовать действующим нагрузкам по прочности) и удобство обслуживания смонтированных на нем механизмов. Для этого делают приямки (или подвалы), прокладывают прочие инженерные коммуникации.

Кроме рассмотренных критериев, которым должны соответствовать опорные конструкции под оборудование, к фундаментам с динамическими нагрузками и процессу их возведения предъявляются следующие требования:

- нужно, чтобы строительство и проектирование оснований выполнялось компетентными специалистами с высоким квалификационным уровнем, а также опытом проведения подобных работ;

- для создания проекта нужно, чтобы исходные данные имелись в требуемом объеме и интерпретировались только профессионалами;

- процесс строительства должен сопровождаться постоянным контролем качества проведения работ;

- нужно, чтобы действия всех участников строительного процесса были четко скоординированы;

- построенные фундаменты должны быть используемыми по назначению, соответствующему указанному в проектной документации;

- для строительства следует применять материалы, отвечающие нормативным требованиям;

- обслуживание оснований следует выполнять так, чтобы конструкция прослужила максимально возможный срок;

- надежность и максимально возможная простота крепления (как пример – анкерные болты, вмуровываемые в бетон).

Разнообразие оборудования

Когда речь идет об основаниях под оборудование, то следует учитывать, что существует большое его разнообразие, объединенное в отдельные группы. Нормативными документами предполагается расчет фундамента под каждую из них вести с учетом эксплуатационных особенностей механизмов.

Фундаментные конструкции проектируют и возводят под следующие группы машин:

- с кривошипно-шатунными механизмами: компрессоры поршневые, рамы лесопильные, дизели, мотор-компрессоры;

- турбоагрегаты: турбовоздуходувки, турбокомпрессоры, турбогенераторы;

- электрические машины, такие как синхронные компенсаторы и мотор-генераторы;

- штамповочные или ковочные молоты кузнечные;

- прокатное оборудование (вспомогательного или основного типа);

- копры, предназначенные чтобы разбивать скрап;

- вращающиеся печи;

- дробилки (гирационные, трубчатые, щековые, валковые) и мельничные агрегаты;

- металлорежущие станки;

- прессы;

- машины формовочные (используемые как в литейном производстве, так и при изготовлении железобетонных блоков).

Монолитная основа сложной конструкции

Какие материалы используются для строительства

Так как фундамент должен быть очень прочным, устойчивым к вибрациям, а также к воздействию химических веществ, то и расходные материалы должны быть высокого качества, чтобы получить хорошее основание. Для обеспечения результата используют следующие расходные материалы:

- готовые железобетонные блоки, во время строительства их перевязывают друг с другом;

- сам железобетон, который можно получить, если заливать арматурный каркас в опалубке;

- понадобится качественный металл, если необходимо создавать свайные конструкции с ростверками в виде рамы.

Очень важно использовать качественный цемент для подвального и бесподвального фундамента. Если будут устанавливаться легкие агрегаты, то можно использовать марку М200 или М300

Если планируется монтаж тяжелого промышленного агрегата, то необходимо использовать марку М400. Цемент должен принадлежать к классу В15.

Стоит отметить, что при обустройстве фундамента в частном цеху или в домашней мастерской можно использовать в качестве исходного сырья бутовый камень. Редко, но все же иногда встречается фундамент кирпичного типа. То есть кирпичи укладываются на цементную основу

Здесь очень важно, чтобы грунтовые воды располагались достаточно глубоко. Чаще всего такая основа применяется только для тех машин, чья масса не превышает 4 тонн

Толщина фундамента обычно составляет минимум 50 см. Важно добавить, что в таком случае применение силикатного кирпича исключается.

Раньше довольно часто устанавливали легкие машины на деревянный пол, однако сейчас это практически исключено. Основной недостаток связан с тем, что дерево слишком сильно коробится, и очень быстро, из-за чего меняется форма основания. Деревянный пол можно использовать, но лишь в качестве временной основы.

Что касается крепления оборудования к основанию, то в данном случае всегда используется болтовое соединение, которое прописано в СП. Стоит лишь отметить, что если агрегат характеризуется высокими ударными нагрузками или сильными вибрациями во время работы, то используются болты не менее 42 мм, и съемного типа

Также очень важно, чтобы расстояние от нижнего конца болта до подошвы фундамента составляло не менее 10 см. На сегодняшний день популярным стало химическое анкерное крепление

Демонтаж старых бетонных полов

Типовой порядок работ по изготовлению фундаментов под станки заключается в следующем:

- составляется проект производства работ, в котором учитываются особенности демонтажа старых бетонных полов и фундаментов,

- производится ограждение строительной площадки,

- строится график производства цеха (предприятия) и прочее,

- демонтажу предшествует разметка места демонтажа в соответствии с исполнительным чертежом,

- ограждение строительной площадки (сооружение так называемого шалаша),

- вывешивание предупредительных знаков безопасности,

- и приемка площадки по акту, в котором зафиксировано отсутствие в месте демонтажа действующих коммуникаций и кабелей под напряжением.

Разметка старого пола в производственном цеху по проекту перед резкой и демонтажом

Выполняется разметка места демонтажа старого пола в цеху в соответствии с исполнительным чертежом.

Ограждение строительной площадки

Ограждение строительной площадки в действующем цеху осуществлялось монтажом штор из тарпулиновой ткани на тросы, натянутые между существующими колонами цеха и дополнительно установленными стойками из профильной и круглой трубы.

Шторы крепились к тросам через карабины в люверсы, установленные по периметру тарпулиновых штор. Нижние стороны штор фиксировались к полу анкерами или прижимались отвесами из профильных труб. Высота ограждения составляла 5-6 метров. Ограждение предназначалось для частичной изоляции цеха от пыли, шума работ на строительной площадке, исключения попадания посторонних лиц в котлован во время проведения работ и в не рабочее время.

Резка старого пола специальными машинами-нарезчиками швов

В начале демонтажа старых бетонных полов производится резка пола специальными машинами-нарезчиками швов.

Периметр нового пола под станок нужно однозначно вырезать нарезчиками швов, чтобы края пола под станок были ровными.

Резка старого промышленного пола производится секциями такого размера, которые далее будет удобно демонтировать на куски гидромолотом.

Демонтаж старых бетонных полов, выборка боя бетона и грунта на проектную глубину

Механизированный демонтаж бетонных полов и фундаментов не всегда возможен, поэтому производится демонтаж и выборка грунта вручную с вывозом боя бетона и грунта.

Нарезанный старый бетонный пол разбивается гидромолотом на куски и вывозится.

Далее производятся работы по выборке боя бетона и грунта на проектную глубину.

Источник