Монтаж электродвигателей. Монтаж на фундаменте

Выбор места установки электродвигателя является одним из основных вопросов при монтаже электропривода. Приводные электродвигатели могут являться частью рабочей машины, устанавливаться непосредственно на ней или отдельно от нее. К опорному основанию они крепятся с помощью лап станины или фланцев. Если электродвигатель входит в конструкцию машины, то его установка, соединение с приводным органом, выверка соединения, подключение выводов обмоток и аппаратуры управления производятся непосредственно на заводах-изготовителях рабочей машины или агрегата, которые поставляются обычно без разборки. Крупногабаритные рабочие машины и механизмы могут поставляться на места установки узлами, где производится их сборка. При этом монтаж электродвигателя не представляет сложности: определено и подготовлено место его установки, изготовлены крепежные детали, детали соединения с приводным органом и прочее.

В ряде случаев приводной электродвигатель устанавливается отдельно от рабочей машины или механизма на литые чугунные плиты, салазки, сварные рамы, фундаменты и т. п. Внутри зданий они могут устанавливаться на строительных деталях (полах, стенах, потолках). Во всех случаях необходимо, чтобы к электродвигателю имелся свободный доступ для его обслуживания и замены. При этом должны обеспечиваться безопасные условия монтажа и эксплуатации.

Если рабочая машина и электродвигатель расположены рядом (например, компрессорная или вентиляторная установка), то для них устраивают общий фундамент. При этом расстояние в свету между корпусами электродвигателей или от них до стен здания должно быть не менее 0,3 м при условии, что с другой стороны их имеется проход шириною не менее 1 м. Допускаются местные сужения проходов между выступающими частями электродвигателей и строительными конструкциями до 0,6 м.

Фундаменты под электродвигатели выполняют из бетона, камня или пережженного кирпича на цементном растворе. Их размеры зависят от массы двигателя, состояния грунта, степени промерзания (для наружных установок). Для электрических двигателей, применяемых в сельском хозяйстве, масса фундамента может быть ориентировочно принята равной десятикратной массе двигателя. Если же электропривод работает в условиях частых торможений или толчков, массу фундамента увеличивают до 15-кратной массы двигателя.

Бетонные фундаменты под электродвигатели устраивают в земле. Для этого роют котлован прямоугольной формы, глубина которого должна быть такой, чтобы фундамент лежал не на насыпном грунте, а на материке (глубину фундаментов обычно принимают 0,5. 1,5 м). Размеры его в плане принимают в соответствии с размерами фундаментной плиты или салазок с припуском 50. 250 мм на сторону. По периферии котлована делают опалубку из досок с тем, чтобы после заливки фундамент возвышался над поверхностью пола не менее 150 мм.

Котлован заполняется бетоном, который приготавливают из одной части цемента, трех частей чистого песка и четырех-пяти частей промытого гравия. Все это тщательно перемешивают сначала в сухом состоянии, а потом с добавкой воды. При заливке в котлован бетон уплотняют вибратором, а при его отсутствии — деревянной трамбовкой. Поверхность фундамента выравнивают в строго горизонтальной плоскости и вставляют деревянные конические пробки для отверстий под анкерные болты. Через сутки после заливки пробки извлекают.

Двигатель устанавливают на фундамент через 10. 15 дней после заливки.

Электродвигатели поднимают и устанавливают на фундаменты с помощью кранов, талей, лебедок, блоков и других механизмов. Легкие электродвигатели (до 80 кг) можно поднимать и устанавливать на невысокие фундаменты двумя рабочими с помощью лома, продетого сквозь отверстие подъемного кольца на корпусе электродвигателя.

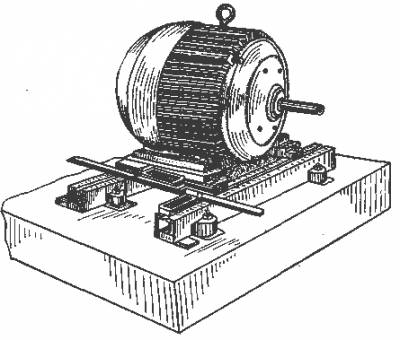

Если электродвигатель приводит в движение рабочий орган через гибкую связь, то под него на фундамент устанавливают салазки, которые позволяют производить замену клиновых ремней и натяжение гибкой связи, необходимое для нормальной работы передачи в случае ее вытяжки. При отсутствии литых чугунных салазок их изготавливают в мастерских из швеллера. При установке электродвигателя проверяют с помощью уровня его горизонтальное положение в продольной и поперечной плоскостях (рисунок 6). Выравнивание достигается подкладыванием под салазки стальных клиньев различной толщины. Затем двигатель закрепляют, а анкерные болты заливают раствором, состоящим из одной части цемента и одной части промытого песка, и приступают к выверке валов электродвигателя и рабочей машины.

Рисунок 6 – Установка электродвигателя на салазках

Для установки на опорные основания электродвигатели поднимают с помощью грузоподъемных машин и механизмов.

Перед сдачей в эксплуатацию на электродвигателях и приводимых механизмах должны быть нанесены стрелки, указывающие направление вращения. Выводы обмоток и кабельные воронки защищаются крышками и ограждениями.

Источник

Фундаменты

Фундаменты служат для размещения и крепления машин, котлов, различных установок и устройств и т. д.. Все это оборудование воздействует на фундаменты собственным весом и инерционными силами, возникающими при продольной и поперечной качке судна, а также неуравновешенными усилиями, создающимися при работе механизмов. Фундамент воспринимает эти усилия и передает их на связи корпуса судна. Фундамент дизеля — фундамент главного двигателя — состоит из двух непрерывных продольных балок, которые постепенно переходят в настил второго дна. На верхние кромки продольных балок приварены так называемые опорные горизонтальные полосы, на которые с помощью пригоночных деталей установлен фундамент двигателя и которые связаны друг с другом винтовыми болтами. Продольные балки фундамента и опорные полосы подкреплены на каждом флоре поперечными бра-кетами с поясками между продольными фундаментными балками и кницами на наружных сторонах. Днищевые связи и настил второго дна в районе фундамента машин усилены; под продольными балками фундаментов в большинстве случаев расположены дополнительные стрингеры. На небольших судах с одинарным дном фундамент для главного двигателя, как правило, не устанавливают. Двигатель крепится к опорным листам высоких флоров, форма которых соответствует форме поддона картера.

Фундамент упорного подшипника, который должен воспринимать аксиальный упор гребного винта, тоже прочно соединен с днищем судна. Если упорный подшипник не образует с фундаментом главного двигателя единый узел, то в соответствии с возникающими усилиями упора под упорным подшипником устанавливают дополнительные стрингеры и бракеты. Фундаменты под котлы разделяют на фундаменты под цилиндрические огнетрубные и водотрубные котлы. Водотрубные котлы по конструкции и по форме очень разнообразны, в соответствии с этим их фундаменты также могут иметь самую различную форму. Фундаменты под цилиндрические огнетрубные котлы состоят из двух седлообразных балок, которые подогнаны к форме котла. В продольном направлении они связаны двумя продольными балками с полками. Чтобы предотвратить смещение котла в продольном направлении, на концах котлов установлены стопорные опоры. Анкерные связи на каждой стороне предотвращают скатывание котла с фундамента при бортовой качке. Вспомогательные механизмы, такие как генераторы, тяжелые насосы, компрессоры, также имеют фундаменты, которые отличаются от фундаментов главного двигателя в основном меньшими размерами и более слабой конструкцией, а также формой, которая соответствует станинам этих механизмов.

Фундаменты:

а — фундамент главного двигателя на настиле второго дна; b — фундамент главного двигателя на одинарном дне; с — фундамент для цилиндрического огнетрубного котла; d — фундамент для водотрубного котла; е — фундамент для компрессора

1 — кницы (с полками); 2 — флор; 3 — днищевой стрингер; 4 — вертикальный киль; 5 — поперечные бракеты; 6 — продольные балки; 7 — опорные горизонтальные полосы; 8 — фундамент вспомогательного двигателя; 9 — анкерная связь; 10 — стопор котла; 11 — седельная опора

Источник

Фундаменты машин

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Смотреть что такое «Фундаменты машин» в других словарях:

Фундаменты машин с динамическими нагрузками — – предназначены для машин с вращающимися частями, машин с кривошипно шатунными механизмами, кузнечных молотов, формовочных машин для литейного производства, формовочных машин для производства сборного железобетона, копрового оборудования… … Энциклопедия терминов, определений и пояснений строительных материалов

Фундаменты зданий и сооружений — Фундаменты зданий и сооружении, части зданий и сооружений (преимущественно подземные), которые служат для передачи нагрузок от зданий (сооружений) на естественное или искусственное основание (см. Основания сооружений). Фундаменты мелкого… … Большая советская энциклопедия

Фундаменты зданий и сооружении — части зданий и сооружений (преимущественно подземные), которые служат для передачи нагрузок от зданий (сооружений) на естественное или искусственное основание (см. Основания сооружений). Фундаменты мелкого заложения подразделяются на… … Большая советская энциклопедия

Коэффициент использования машин — – технико экономический показатель загрузки дорожно строительных машин и выполнения ими установленных норм выработки. Характеризуется: использованием календарного времени – отношением количества часов рабочего времени одной… … Энциклопедия терминов, определений и пояснений строительных материалов

Вибрационная активность машин — (оборудования) – свойство машин и оборудования генерировать вибрацию, передаваемую в производственных условиях на человека оператора и (или)поддерживающую конструкцию. [ГОСТ12.1.012 90] Рубрика термина: Виды вибрации Рубрики энциклопедии:… … Энциклопедия терминов, определений и пояснений строительных материалов

Коэффициент использования машин по времени — – коэффициент, который характеризует продолжительность использования машин на объекте по прямому назначению и определяется исходя из количества фактически отработанных машино часов одной среднесписочной машиной за плановый календарный период,… … Энциклопедия терминов, определений и пояснений строительных материалов

Нормы выработки машин — – директивные годовые нормы выработки на одну списочную машину определенного вида и типоразмера, устанавливаемые на основе расчета показателей использования машин по времени и их фактической выработки для каждой отрасли промышленности.… … Энциклопедия терминов, определений и пояснений строительных материалов

Коэффициент внутрисменного использования рабочего времени машин — – отношение полезного времени работы машины (время чистой работы плюс технологические перерывы в работе) в течение смены к общей установленной продолжительности смены. [Бадьин Г. М. и др. Строительное производство. Основные термины и определения … Энциклопедия терминов, определений и пояснений строительных материалов

Коэффициент интенсивности загрузки строительных машин и оборудования — – отношение фактически выработанного количества продукции в единицу времени к максимально возможному. [Бадьин Г. М. и др. Строительное производство. Основные термины и определения. Изд. Ассоциации строительных вузов, 2006 г.] Рубрика термина:… … Энциклопедия терминов, определений и пояснений строительных материалов

Электрические станции* — I. Общие понятия. II. Типы Э. станций по производству Э. энергии. III. Классификация их. IV. Здания и помещения Э. станций. V. Оборудование Э. станций. VI. Эксплуатация Э. станций. VII. Судовые Э. станции. VIII. Вагонные и поездные Э. станции. IX … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Источник

СУДОРЕМОНТ ОТ А ДО Я.

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Остов ДВС.

Остов ДВС состоит из следующих основных деталей: фундаментной рамы, станины, рабочих цилиндров и цилиндровых крышек. Все эти детали при помощи болтов и шпилек плотно соединяются между собой, образуя прочную и жесткую конструкцию, воспринимающую нагрузку от массы двигателя и усилия от давления газов, передаваемые через движущиеся детали.

Фундаментная рама служит основанием двигателя, на котором устанавливается станина. Она представляет собой опору для рамовых подшипников, на которые укладывается коленчатый вал двигателя. Рама должна выполняться герметичной, так как служит емкостью (картером) для масла, стекающего из системы смазки и охлаждения поршней. Фундаментные рамы в зависимости от их конструкции, технологии изготовления и применяемого материала могут быть цельными или составными, литыми или сварными, чугунными, стальными или из легких сплавов.

Фундаментные рамы судовых ДВС отливаются в основном из серого чугуна. Однако в последнее время нередко применяют стальные сварные конструкции. Рамы длиной более 4— 5 м изготавливают составными из нескольких частей, жестко соединяемых между собой болтами.

На рисунке показана цельная литая чугунная фундаментная рама 4 четырехцилиндрового двигателя, состоящая из двух продольных 6 и пяти поперечных 3 балок. Крепление рамы к судовому фундаменту осуществляется при помощи полок 5, имеющих отверстия для отжимных и крепежных болтов, часть из которых изготавливается калиброванными (призонными). Призонные болты фиксируют раму на фундаменте в строго определенном положении. Рама двигателя устанавливается на судовой фундамент на клиньях, планках и сферических прокладках.

В поперечных балках фундаментной рамы, которые подкрепляются ребрами жесткости, расположены постели для вкладышей рамовых подшипников 2, закрытых крышками 1.

Крышки крепятся к поперечным балкам при помощи шпилек. Снизу фундаментная рама имеет поддон, вместе с поперечными балками образующий отсеки (колодцы), соединенные между собой (для перетока масла). Внутренние полости отсеков отделяются от поддона сетками. Для уменьшения массы рамы поддон изготавливают отдельно из листовой стали толщиной 2—3 мм и прикрепляют к ней болтами или при помощи сварки.

В настоящее время большинство главных двигателей выполняются с сухим картером, а маслосборная цистерна для циркуляционного масла располагается под ним.

Для снижения вредного действия вибрации и уменьшения шума во время работы вспомогательные ДВС часто устанавливают на фундаменте с помощью пружинных или резино-металлических амортизаторов.

Рамовые подшипники служат опорой коленчатого вала и воспринимают усилия, передаваемые шатуном фундаментной раме. Рамовый подшипник показан на рисунке:

Он состоит из верхнего 6 и нижнего 8 вкладышей, залитых антифрикционным сплавом 3 (баббитом Б83). Нижний вкладыш устанавливается в постели, расположенной в фундаментной раме 9, верхний — в крышке 4, крепящейся к раме при помощи шпилек 7 с гайками, которые после затяжки должны быть зашплинтованы. Оба вкладыша имеют заплечики 1, предотвращающие их перемещение в осевом направлении. Между торцами верхнего и нижнего вкладышей устанавливается набор латунных прокладок 2 разной толщины, предназначенных для установки и регулирования зазора между вкладышами и шейкой коленчатого вала. Смазочное масло к рамовому подшипнику подводится по трубке и штуцеру 5, который ввинчивается в крышку 4. Нижним концом штуцер входит в отверстие верхнего вкладыша, тем самым предохраняя его от проворачивания в постели.

Существуют и другие стопорные приспособления от проворачивания вкладышей подшипников. При отсутствии специального упорного подшипника один из рамовых, обычно ближайший к маховику, выполняет его функции. Он называется установочным и предотвращает осевое перемещение коленчатого вала. Длина этого вкладыша равна длине рамовой шейки. Остальные рамовые вкладыши делаются несколько короче для обеспечения беспрепятственного удлинения коленчатого вала при его нагревании. Торцевые поверхности установочного подшипника являются упорными и залиты антифрикционным сплавом. В качестве антифрикционного материала для наплавки вкладышей подшипников, кроме баббита, используется свинцовистая бронза и некоторые другие сплавы на основе алюминия и др.

Наиболее широко в судовых двигателях используются баббиты. Но они надежно работают при сравнительно небольших удельных давлениях (до 20 МПа) и невысоких температурах нагрева (до 100 С). Подшипники из свинцовистой бронзы выдерживают удельные давления до 50 МПа и нагрев до 200 С. Недостатком этих подшипников является плохая их приработка, поэтому необходима точная обработка вкладышей и тщательная их установка. Шейки коленчатого вала должны иметь поверхностную закалку, чего не требуется при заливке вкладышей баббитом.

Станина служит опорой для цилиндров двигателя, скрепляет их в одну жесткую конструкцию и образует закрытую камеру для кривошипно-шатунного механизма. В крейцкопфных двигателях станина, кроме того, воспринимает давление газов через параллели. В зависимости от конструкции и технологии изготовления станины бывают цельные или составные, литые или сварные. Материалом для изготовления станин служит в основном чугун или сталь.

Станины в судовых двигателях применяются двух основных типов: в виде отдельных колонн или стоек, закрытых съемными щитами и люками, и в виде закрытой коробки (картерный тип). Станины первого типа используются в тихоходных судовых крейцкопфных двигателях большой мощности. При такой конструкции литые чугунные колонны располагаются над каждым рамовым подшипником в плоскости, параллельной движению кривошипов, и крепятся внизу к общей фундаментной раме.

Конструкция станины в виде колонн удобна для осмотра и разборки деталей движения и подшипников ДВС. В двигателях тронкового типа станины для увеличения жесткости выполняют в виде коробок, представляющих собой цельную отливку для всех цилиндров. В двигателях малой и средней мощности широко применяется блок-картер, отливаемый заодно с рубашками цилиндров, или общий блок картера с фундаментной рамой. Во время работы двигателя станина и цилиндры (блоки цилиндров) испытывают действие растягивающих усилий в результате давления газов на крышки цилиндров. Для разгрузки этих деталей от растягивающих усилий используют анкерные связи, изготавливаемые из высокосортной стали.

Анкерные связи:

Длинные анкерные связи 1, имеющие резьбу на обоих концах, проходят через отверстия в фундаментной раме 4, станине 3 и цилиндре (блоке цилиндров) 2. Анкерные связи стягивают эти детали при помощи гаек, которые после затяжки шплинтуются.

Рабочие цилиндры являются очень ответственной деталью двигателя. В них совершаются рабочие циклы, в течение которых давление и температура газов изменяются в широких пределах.

Цилиндры судовых двигателей состоят, как правило, из внутренней части (рабочей втулки) и наружной рубашки. Между рабочей втулкой и рубашкой образуется полость, служащая для постоянной циркуляции охлаждающей воды во время работы двигателя. Она называется зарубашечным пространством. Цилиндры двигателей могут быть отлиты и установлены на станину каждый отдельно или в виде одной общей отливки, образующей цилиндровый блок, что значительно повышает жесткость конструкции, одновременно уменьшая ее массу. Одиночные цилиндры применяются сравнительно редко, главным образом в тихоходных двухтактных ДВС большой мощности.

В настоящее время в судовых двигателях наиболее часто используется блочная конструкция цилиндров. Для облегчения изготовления блок цилиндров может быть выполнен из нескольких частей, которые при сборке двигателя жестко соединяются между собой. Рубашки или блоки четырехтактных двигателей отличаются от блоков двухтактных тем, что последние имеют полости для подвода продувочного воздуха и отвода отработавших газов.

Цилиндр тихоходного двухтактного ДВС с прямоточной клапанной продувкой показан на рисунке:

В рубашке 1 установлена съемная рабочая втулка 2, которая своим верхним фланцем плотно садится на кольцевой выступ рубашки, а нижней частью входит в ее отверстие. Для предотвращения попадания охлаждающей воды в картер двигателя в нижней части рабочей втулки с наружной стороны устанавливают уплотнительные резиновые кольца 10. Подача смазочного масла в цилиндры осуществляется по штуцерам 8, которых может быть от двух до восьми. Продувка цилиндра осуществляется через окна 9, а удаление отработавших газов производится через выпускной клапан, установленный в отверстии 4 крышки цилиндра. Осмотр и очистка зарубашечного пространства от осадков и накипи производится через отверстия (с люками) 3.

В нижней части рубашки цилиндра находится отверстие для подвода охлаждающей воды в зарубашечное пространство, поступающей через выходной канал 7 и переливной патрубок 6 в полость охлаждения 5 крышки цилиндра и далее в отливной трубопровод.

Рабочие втулки, непосредственно соприкасающиеся с охлаждаемой водой, называются мокрыми. Сухие втулки (не соприкасающиеся с водой) в судовых двигателях не применяются.

На рисунке показан цилиндр четырехтактного ДВС, состоящий из рубашки 1 и съемной рабочей втулки 2, опирающейся своим буртиком (верхним фланцем) 9 на выточку в верхней части рубашки. Положение рабочей втулки в нижней части фиксируется направляющим пояском 5. Между ним и втулкой устанавливаются уплотнительные резиновые кольца 6 круглого сечения, предотвращающие попадание воды в картер. Рубашка цилиндра имеет фланец 4 для крепления к станине, горловины 7 для осмотра и очистки зарубашечного пространства, а также отверстия 3 и 8 для подвода охлаждающей воды в зарубашечное пространство и отвода ее в полость охлаждения крышки цилиндра.

Материалом для изготовления рубашек отдельных цилиндров и блоков цилиндров служит серый и легированные чугуны, литая сталь и алюминиевые сплавы. Рабочие втулки изготавливаются из легированного чугуна и реже отливаются из стали. Внутреннюю часть рабочей втулки шлифуют до зеркального блеска и подвергают специальной обработке. На зеркало чугунной втулки часто наносят тонкий слой хрома, а зеркало стальной — цементируют, азотируют или закаливают токами высокой частоты.

Крышки рабочих цилиндров служат для плотного их закрытия и образования над поршнем камер сгорания. Они изготовляются отдельно для каждого цилиндра или в виде блока (для быстроходных двигателей малой мощности). Материалом для изготовления крышек служит в основном высококачественный чугун, реже сталь и легкие сплавы. На крышке четырехтактного двигателя устанавливаются форсунка, впускной, выпускной, пусковой и предохранительный клапаны и стойки осей клапанных рычагов. Крышка двухтактного двигателя проще по конструкции, так как на ней размещаются лишь форсунка, пусковой и предохранительный клапаны. Исключение составляют двухтактные двигатели с прямоточной клапанной продувкой, на крышках которых дополнительно устанавливается выпускной клапан.

Внутри крышки имеются полости для циркуляции охлаждающей воды и отверстия для ее подвода и отвода. По форме крышки бывают квадратные, шести- или восьмиугольные, но наиболее часто применяются цилиндрические. К цилиндрам (или блокам) они крепятся шпильками, проходящими через специальные отверстия в крышках.

Источник