- Вантовые оттяжки дымовой трубы

- Хотите купить дымовую трубу или проект?

- Рекомендуем ознакомиться

- Канатная оттяжка КО

- 1. ОБЩИЕ УКАЗАНИЯ

- 2. ТРЕБОВАНИЯ К ПРИЕМКЕ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ ТРУБЫ В ЭКСПЛУАТАЦИЮ

- 3. ПУСК В ЭКСПЛУАТАЦИЮ И РЕЖИМ РАБОТЫ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ ТРУБЫ

- 4. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ ТРУБЫ

- 5. ПОРЯДОК НАБЛЮДЕНИЯ ЗА СОСТОЯНИЕМ МЕТАЛЛИЧЕСКИХ ДЫМОВЫХ ТРУБ

Вантовые оттяжки дымовой трубы

Хотите купить дымовую трубу или проект?

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

Рекомендуем ознакомиться

- Ремонт дымовой трубы

- Нержавеющие дымовые трубы

- Дымовая труба котла

- Стальные дымовые трубы

- Высота дымовой трубы

- Дымовая труба сэндвич

- Металлические дымовые трубы

- Мачты для дымохода

- Дымовые трубы для котельных

- Как рассчитать дымоход

- Типовые проекты и чертежи дымовых труб

- Промышленные дымовые трубы

- Расчет дымовой трубы

- Проектирование промышленных дымовых труб

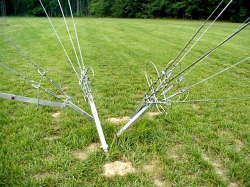

В ходе проведения обследования при экспертизе промышленной безопасности дымовых труб часто обнаруживается, что фактическое расположение вант в плане и по углу наклона к поверхности земли практически на всех дымовых трубах отличается от проектного положения. Наиболее распространенные ошибки:

— оттяжки в плане не обеспечивают угол 120°, что приводит к не равномерному раскреплению ствола и может привести к деформации стенки газоотводящего ствола;

— узел соединения растяжек путем приварки к стволу, а также без поворотных пластин, приводит к возникновению дополнительных зон концентрации напряжений в металле ствола;

— натяжение вант несоответствующее нормативному, в результате которого образуется крен ствола дымовой трубы и деформации звеньев оттяжек;

— звенья растяжек, сваренные из элементов, повреждение или отсутствие талрепов приводят к тому, что оттяжки не работают в необходимом режиме;

— узел соединения оттяжек к фундаменту ниже уровня земли приводит к значительному коррозионному износу и возможному обрыву.

Каждое из вышеперечисленных ошибок и повреждений может привести к выводу оттяжек из строя, и, как следствие, нагрузка от ветра на ствол дымовой трубы многократно увеличится. Если частота срыва вихрей совпадает с частотой собственных колебаний дымовой трубы — возникает критический ветровой резонанс. В этот момент амплитуды колебаний трубы интенсивно возрастают, в результате чего возникают критические динамические напряжения в металле, которые являются причиной разрушения или деформации основного металла, а также превышения допустимого значения крена ствола.

Несмотря на простоту конструкции растяжек, требуется постоянный контроль состояния и техническое обслуживание. Кроме контроля антикоррозионной защиты металла — окраска оттяжек, наличие деформации элементов оттяжек, их целостность обязателен контроль и сохранение в рабочем состоянии натяжных устройств — талрепов. Важно знать, что необходимо постоянное обслуживание оттяжек в рабочем состоянии путем проведения современных сезонных регулировок определенной (эксплуатационной) величины натяжения, которая может изменяться под действием температуры окружающей среды и температурных деформаций самой трубы при пуске или остановке подключенных агрегатов. Эксплуатационное натяжение в оттяжках вантового типа рассчитывается в зависимости от типа поддерживающей конструкции, ее назначения, надежности и т.д. В случае недостаточного натяжения помимо ветровой нагрузки на ствол трубы действует дополнительный вес от самих элементов растяжек. При перенатяжении (перетяжке) в металле ствола трубы возникают дополнительные зоны концентрации напряжений, также возможно отклонение оси ствола от вертикали и даже излом ствола, что согласно СП 13-101-99, РД 03-610-03 недопустимо, и при проведении экспертизы промышленной безопасности состояние трубы может быть классифицировано как не соответствующее требованиям промышленной безопасности, т.е не работоспособное состояние.

Наша группа компаний в составе которой имеется лаборатория для проведения механических испытаний съемных грузозахватных приспособлений статической нагрузкой изготавливает Вантовые оттяжки (ванты , растяжки) из стального каната по трем технологиям:

- Заливка полиэфирной смолой (легкоплавкими сплавами: Баббит, Цинком) в муфты.

- Опрессовка втулками и различными концевиками.

- Заплетка различного вида коушей.

Наиболее предпочтительным изготовлением съемных оттяжек из стального каната предлагаем технологию заливки полиэфирной смолой с абразивными элементами.

Канатная оттяжка КО

Прочность оттяжки на разрыв отличается для различных технологий заделки и имеет характерные значения в % от разрывного усилия:

- Заливка полиэфирными смолами в муфты – 100%.

- Опрессовка втулками различного назначения – 90%.

- Заплетка различного вида коушей – 80%.

Поставляем комплектующие для изготовления вантовых оттяжек с температурой эксплуатации менее 45°С.

Вантовые оттяжки изготавливаются в соответствии с ТУ и Декларацией о соответствии требованиям Таможенного союза «О безопасности машин и оборудования» ТС.

Источник

1. ОБЩИЕ УКАЗАНИЯ

1.1. Типовая инструкция распространяется на следующие основные типы металлических дымовых труб:

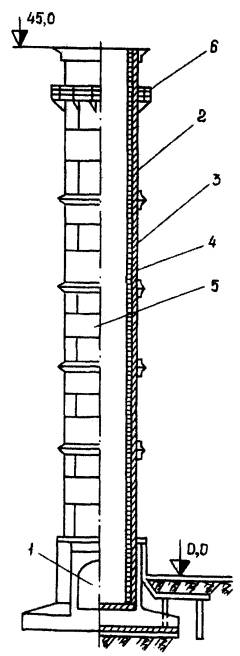

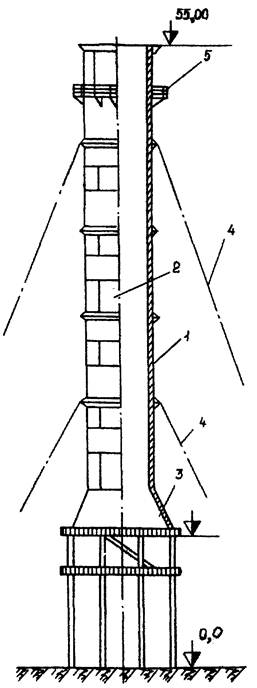

отдельно стоящие металлические трубы (рис. 1);

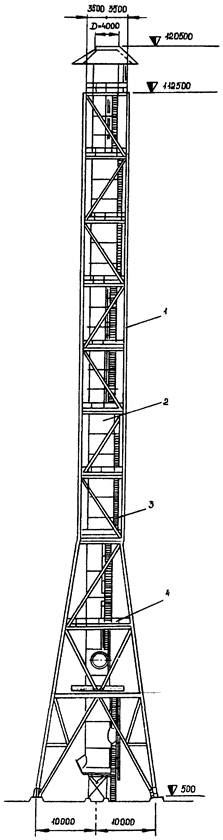

металлические трубы, устанавливаемые на конструкциях котлов (рис. 2).

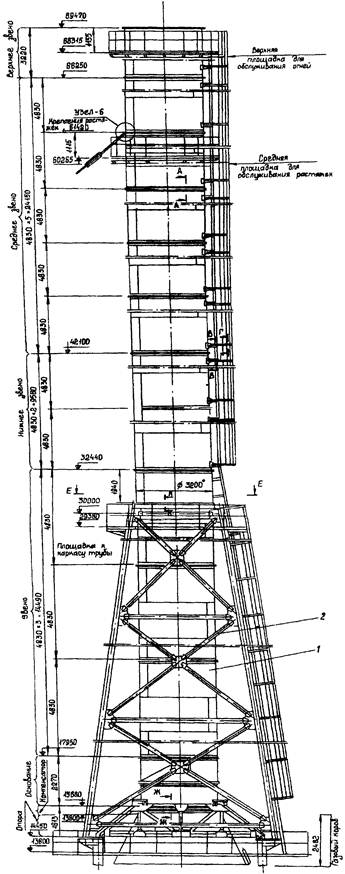

В зависимости от конструкции опорной части оба типа металлических труб могут быть выполнены в стальном несущем каркасе (рис. 3 и 4).

1.2. По одному экземпляру настоящей Типовой инструкции должно находиться на щите управления энергопредприятия и в папке инструкций по эксплуатации в котельном цехе. Персонал, ответственный за эксплуатацию металлических труб, должен быть ознакомлен с данной Типовой инструкцией под роспись в контрольном ее экземпляре.

1.3. Настоящей Типовой инструкцией надлежит руководствоваться при приемке в эксплуатацию, техническом обслуживании конструкций металлической трубы, выполнении мероприятий по предохранению от повреждений, поддержанию их в исправности и эксплуатационной пригодности, а также при ремонте и реконструкции.

Рис . 1. Конструктивная схема отдельно стоящей металлической дымовой трубы:

1 — ввод газоходов; 2 — металлический ствол; 3 — футеровка; 4 — теплоизоляция; 5 — царга; 6 — светофорная площадка

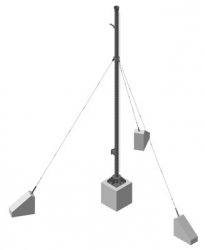

Рис . 2. Металлическая дымовая труба на конструкции котла:

1 — металлический ствол; 2 — царга; 3 — опора трубы; 4 — вантовая оттяжка; 5 — светофорная площадка

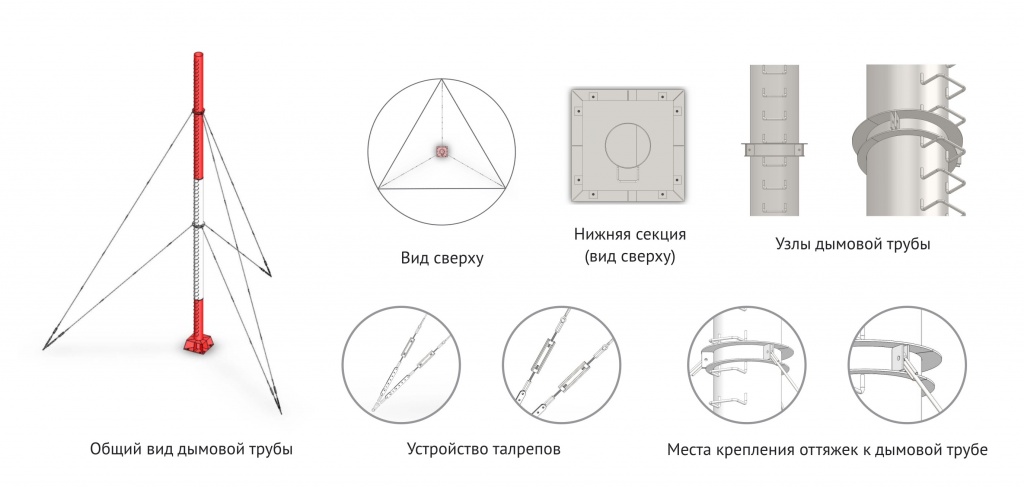

Рис . 3. Дымовая труба со стальным несущим каркасом:

1 — несущий стальной каркас; 2 — стальной газоотводящий ствол; 3 — ходовая лестница; 4 — площадка

Рис . 4. Дымовая труба со стальным несущим каркасом на конструкции котла:

1 — металлический ствол; 2 — несущий каркас

1.4. На энергопредприятиях в соответствии с конкретными конструктивными особенностями и условиями эксплуатации металлической трубы на основе данной Типовой инструкции должны быть разработаны местные инструкции.

1.5. На металлическую дымовую трубу должен быть оформлен паспорт, который должен включать сведения, касающиеся конструкции и условий эксплуатации трубы (приложение).

2. ТРЕБОВАНИЯ К ПРИЕМКЕ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ ТРУБЫ В ЭКСПЛУАТАЦИЮ

2.1. Приемка металлической трубы производится в соответствии с указаниями СНиП 3.01.04-87 «Приемка в эксплуатацию законченных строительством предприятий, зданий и сооружений. Основные положения», а также других строительных норм и правил для соответствующих видов работ, в которых сформулированы основные требования к металлическим дымовым трубам и их отдельным элементам.

2.2. После получения от подрядчика извещения о готовности трубы к сдаче приказом руководства энергопредприятия назначается приемочная комиссия.

В состав комиссии входят представители заказчика (эксплуатирующей организации) и подрядчика (строительной и монтажной организаций), а также могут привлекаться уполномоченные специализированных организаций, имеющих лицензии на данный вид работ (АО «Фирма ОРГРЭС» и др.).

2.3. Приемке в эксплуатацию подлежат все строительные конструкции трубы, а также ее технологические элементы.

2.4. Приемочная комиссия обязана: проверить качество выполненных строительно-монтажных работ, соответствие их проектно-сметной документации, строительным нормам и правилам; дать заключение по результатам произведенного заказчиком пробного пуска дымовой трубы и принять решение о ее готовности к эксплуатации; составить акт приемки.

2.5. При приемке особое внимание должно быть уделено проверке:

наличия и соответствия проекту сертификатов на металлы, из которых изготовлены газоотводящий ствол, крепежные элементы, ходовая лестница (скобы), светофорные площадки, вантовые оттяжки и другие металлические узлы и детали;

качества монтажа деталей и узлов крепления элементов металлического газоотводящего ствола, опорных и поддерживающих узлов, а также качества сварных швов и болтовых соединений;

соответствия требованиям норм отклонения продольной оси газоотводящего ствола от вертикали по всей высоте трубы;

качества выполнения противокоррозионной защиты, футеровки, теплоизоляции и ее покрытия;

правильности изготовления и монтажа заземлителя и металлических конструкций;

правильности маркировочной окраски, установки огней светового ограждения с его опробованием.

2.6. Запрещается производить приемку металлической трубы и пуск ее в эксплуатацию без системы реперов для инструментальных наблюдений за деформацией основания фундамента и креном дымовой трубы.

2.7. Приемочная комиссия должна представить заказчику акт приемки, содержащий выводы и предложения, а также приемочную документацию, предъявляемую подрядчиком для приема смонтированной металлической трубы, содержащую:

рабочие и деталировочные чертежи металлических конструкций (проект дымовой трубы);

заводские сертификаты на поставляемые строительные конструкции и материалы;

документы о согласовании допущенных отступлений от проекта при изготовлении и монтаже дымовой трубы (согласования должны быть нанесены на соответствующих чертежах, предъявляемых при сдаче работ);

акты приемки скрытых работ;

данные о результатах геодезических измерений при установке конструкций и натяжении вантовых оттяжек;

журналы монтажных, сварочных и других работ;

документы о контроле качества сварных соединений;

копии удостоверений (дипломов) о квалификации сварщиков, производивших сварку конструкций при монтаже;

дополнительную документацию, предусмотренную для металлических дымовых труб;

акты на окраску, выполненную при монтаже.

3. ПУСК В ЭКСПЛУАТАЦИЮ И РЕЖИМ РАБОТЫ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ ТРУБЫ

3.1. Перед пуском металлической трубы в эксплуатацию необходимо ознакомиться с актом ее приемки и технической документацией, после чего осмотреть газоотводящий ствол снаружи и изнутри (через люки, оголовок), убедиться в устранении выявленных при приемке недоделок и отсутствии причин, которые могут помешать пуску трубы (наличие в трубе посторонних предметов, незаделанных отверстий и пр.), закрыть шиберы и люки недействующих газоходов, проверить действие шибера подключенного газохода.

3.2. Пуск дымовой трубы в эксплуатацию может производиться при любом пусковом режиме котла.

3.3. В течение 72 ч после пуска трубы необходимо непрерывно осуществлять визуальный контроль за ее работой. При отсутствии замечаний в течение этого времени считается, что труба находится в пригодном для эксплуатации состоянии. Она сдается обслуживающему персоналу в эксплуатацию по акту и в дальнейшем находится под наблюдением лица, ответственного за безопасную эксплуатацию котла.

3.4. Работа дымовой трубы может происходить при следующих режимах:

нормальной нагрузке котлов и проектной характеристике дымовых газов;

пуске, останове и работе на пониженных нагрузках котлов и проектной характеристике дымовых газов;

понижении температуры дымовых газов ниже значения точки росы.

3.5. При понижении температуры дымовых газов в трубе ниже температуры точки росы, которая определяется путем периодических измерений специальным прибором для конкретных условий эксплуатации по методике, разработанной специализированной организацией (АО «Фирма ОРГРЭС» и др.), для того, чтобы избежать образования конденсата и работы металлических стволов в наиболее неблагоприятном «мокром режиме», необходимо предусмотреть возможность повышения температуры газов следующими мерами:

осуществлять присадку горячего воздуха;

поддерживать наиболее полной загрузку работающих котлов (использовать наименьшее возможное их количество).

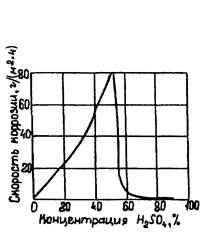

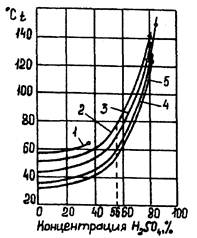

3.6. Концентрация серной кислоты, образующейся на внутренней поверхности трубы при работе котла на сернистом топливе, не должна быть ниже 62 % по массе в целях замедления скорости коррозии газоотводящего ствола (рис. 5 и 6).

Рис . 5. Зависимость скорости коррозии углеродистой стали с С = 0,19 % концентрации серной кислоты

Рис . 6. Зависимость концентрации серной кислоты от температуры дымовых газов различных топлив:

1 — торф; 2 — подмосковный уголь; 3 — мазут и сушенка подмосковного угля; 4 — кизеловский уголь и промпродукт; 5 — тощий уголь

3.7. В процессе эксплуатации дымовой трубы контролируются следующие параметры:

температура дымовых газов в стволе;

скорость дымовых газов в стволе;

влажность дымовых газов.

4. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ ТРУБЫ

4.1. Конструктивное выполнение металлической трубы определяет особенности ее эксплуатации. Основными элементами металлических труб являются:

металлический газоотводящий ствол;

узел ввода газоходов;

опорные конструкции и фундамент (для отдельно стоящей трубы).

4.2. В металлических трубах особое внимание обращается на состояние:

металла и сварных соединений газоотводящего ствола;

газоплотность фланцевых соединений царг;

деталей и узлов крепления вантовых оттяжек;

защитного покрытия, наносимого на стенки газоотводящего ствола;

теплоизоляции и узла ввода газоходов.

4.3. Не допускается движение грузового и специального автотранспорта под вантовыми оттяжками металлических труб в местах их опускания и крепления к фундаментным массивам.

4.4. Площадь вокруг фундаментных массивов должна быть свободна от загромождения оборудованием, материалами, посторонними предметами и доступна для осмотра и выполнения ремонтных работ.

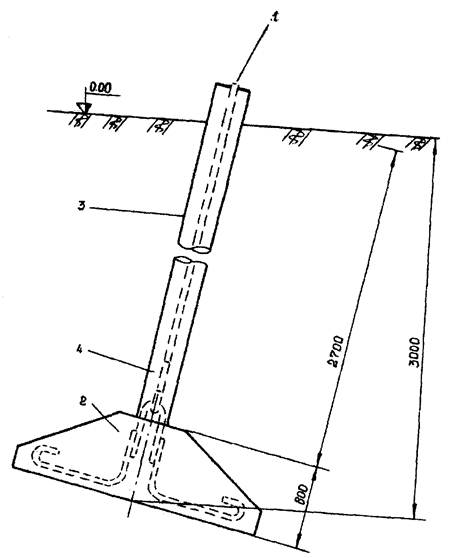

4.5. Запрещается затопление металлических элементов анкерных креплений вантовых оттяжек и их нахождение в грунте (рис. 7).

4.6. В случае крепления вантовых оттяжек к стенам или кровле главного корпуса, рядом стоящих зданий и сооружений необходимо предварительно обследовать место размещения анкерных креплений и проверить строительные конструкции в этих местах на прочность и несущую способность от дополнительной нагрузки.

4.7. Запрещается крепление к ходовой лестнице (скобам) тросов, блочков и прочего такелажного оборудования.

Рис. 7. Анкерное крепление вантовой оттяжки металлической дымовой трубы:

1 — вантовая оттяжка; 2 — фундамент; 3 — труба; 4 — цементный раствор

5. ПОРЯДОК НАБЛЮДЕНИЯ ЗА СОСТОЯНИЕМ МЕТАЛЛИЧЕСКИХ ДЫМОВЫХ ТРУБ

5.1. Металлические дымовые трубы независимо от срока эксплуатации и их конструкции должны находиться под систематическим наблюдением инженера-смотрителя зданий и сооружений с начала их приемки в эксплуатацию.

5.2. Инженер-смотритель должен быть знаком с конструкцией металлической трубы и условиями ее эксплуатации. Кроме того в его обязанности входит:

ведение технического паспорта на трубу;

сбор и хранение документации по эксплуатации, ремонту и реконструкции трубы;

надзор за состоянием всех строительных конструкций трубы и участие в обследовании ее комиссией;

составление графиков планово-предупредительных ремонтов металлической трубы;

осуществление контроля за проведением ремонтных работ, приемка трубы после ремонта.

5.3. Основной целью наблюдения за металлической трубой является:

обнаружение дефектов и повреждений;

определение надежности при наличии дефектов и повреждений;

разработка рекомендаций для обеспечения безотказной эксплуатации;

прогнозирование продолжительности надежной эксплуатации.

5.4. Наблюдение за состоянием металлической трубы включает следующие работы:

проверку состояния газоотводящего ствола с наружной стороны и со стороны дымовых газов с определением степени коррозионного износа;

проверку состояния вантовых оттяжек, их крепления к газоотводящему стволу, фундаментам или стенам зданий;

геодезические измерения значения отклонения металлической трубы от вертикали;

проверку значения сопротивления контура заземления.

5.5. Оценке технического состояния металлической трубы должно предшествовать ознакомление с проектной документацией, результатами ранее выполненных обследований и их анализом.

5.6. Обследование газоотводящего ствола выполняется по всей высоте трубы с ходовой лестницы и светофорных площадок и включает определение состояния следующих основных элементов:

5.6.1. Металла стенок газоотводящего ствола:

5.6.1.1. Соответствие марки стали ствола устанавливается на основании данных исполнительной документации. В случае обнаружения в стволе трещин следует производить отбор проб для определения соответствия примененной стали проектным требованиям. Характер и глубина трещины определяются с помощью микроскопа МБП 2 ´ 4.

5.6.1.3. Основным дефектом металлической трубы является коррозионный износ металла стенок ствола с изменением его толщины по всей высоте, включая оголовок.

5.6.1.4. Контроль коррозионного износа металла стенок ствола, являющийся основной задачей при проверке его состояния, выполняется с помощью приборов ультразвукового контроля.

5.6.1.5. Измерения следует производить по всей высоте ствола при диапазоне температур поверхности металла от 10 до 30 °С на уровнях светофорных площадок и вдоль ходовой лестницы.

5.6.1.6. Участки измерений толщины стенки в пределах одного и того же горизонтального сечения должны располагаться диаметрально противоположно, их количество должно быть не меньше четырех для выявления наиболее прокоррозировавших участков.

5.6.1.7. Все повторные измерения следует выполнять на тех же участках, на которых были произведены исходные измерения (см. п. 5.6.1.2).

5.6.1.8. Изменение толщины стенки ствола и скорость коррозии являются основными показателями, по которым может быть оценено состояние газоотводящего ствола с точки зрения надежности и прогнозирования остаточного ресурса безопасной эксплуатации металлической трубы.

5.6.2. Царг газоотводящего ствола и их соединений:

5.6.2.1. Производится контроль состояния сварных швов царг газоотводящего ствола, определяется их целостность и сохранность (отсутствие трещин в швах, разрушение швов от коррозии и другие дефекты).

5.6.2.2. В случае соединения царг между собой на фланцевых соединениях проверяется их газоплотность, отсутствие выхода конденсата наружу, а также ослабление болтовых соединений.

5.6.3. Вантовых оттяжек металлических труб;

5.6.3.1. При проверке вантовых оттяжек необходимо обращать внимание на равномерное натяжение и целостность всех оттяжек, установленных на различных уровнях.

5.6.3.2. Проверяется наличие деформации отдельных звеньев оттяжек, их целостность, состояние натяжных устройств (талрепов).

5.6.3.3. При обследовании производится контроль состояния проушин, приваренных к газоотводящему стволу, к которым крепятся вантовые оттяжки, для выявления мест, пораженных коррозией.

5.6.4. Узла ввода газоходов в трубу:

5.6.4.1. При осмотре узла ввода газоходов определяется состояние металла стенок для выявления мест, подверженных коррозии, имеющих щели, трещины и другие неплотности, а также состояние и качество теплоизоляции.

5.6.5. Противокоррозионной защиты:

5.6.5.1. В процессе наружного и внутреннего обследований металлической трубы обращается внимание на сохранность противокоррозионного покрытия металлоконструкций, выявляются очаги коррозии под лакокрасочным покрытием и причины разрушения защитного покрытия, которое необходимо периодически возобновлять.

5.7. Внутренняя поверхность газоотводящего ствола осматривается сверху через оголовок трубы, снизу через люки и по всей высоте с помощью подъемной оснастки.

5.8. Внутреннее обследование служит для определения степени коррозионного износа металла изнутри ствола со стороны дымовых газов, выявления состояния сварных швов, недоступных для осмотра снаружи, с определением объема ремонтных работ.

5.9. Внутреннее обследование проводится при полном отключении всех котлов, присоединенных к дымовой трубе, с привлечением специализированной организации, имеющей лицензию на выполнение данного вида работ.

Для проведения обследования трубы назначается комиссия с участием начальника котлотурбинного цеха и лиц, ответственных за эксплуатацию дымовой трубы (инженер-смотритель зданий и сооружений и др.).

5.10. При обследовании выполняются следующие работы:

5.10.1. Осмотр поверхности ствола с выявлением механических повреждений, сквозных разрушений, определением причин их возникновения, развития, характера и геометрических размеров.

5.10.2. Измерение фактической толщины металла стенок ствола.

5.10.3. Выявление состояния сварных швов, соответствия качества монтажного шва требованиям проекта, наличия трещин в сварных швах.

5.10.4. Определение очагов коррозии металла, качественного и количественного характера процесса коррозии.

5.11. Заземление грозозащиты проверяется измерением электрического сопротивления заземляющего контура, которое должно составлять не более 15 Ом.

5.12. При установке металлической трубы на фундаменте необходимо осуществлять инструментальные наблюдения за их осадкой путем нивелирования реперов, заложенных в нижнюю часть трубы.

5.13. Необходимо наблюдать за вертикальностью металлической трубы путем выполнения геодезических измерений с помощью теодолита. Допустимое отклонение оси трубы от вертикали не более 0,004 высоты трубы.

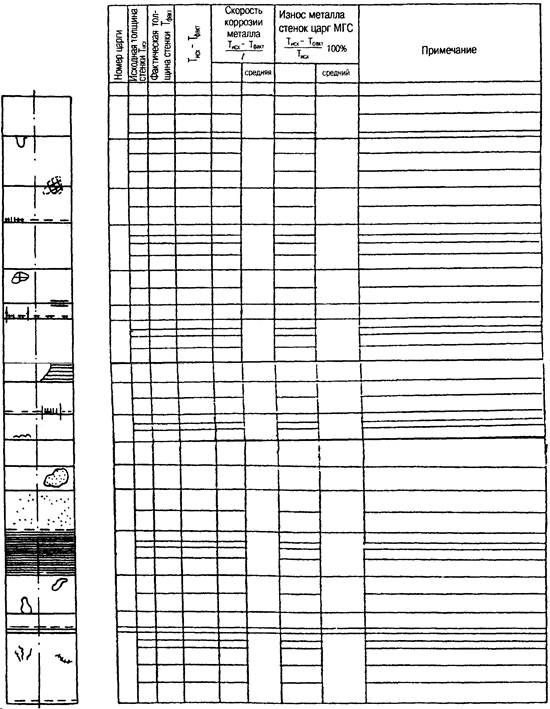

5.14. Основные дефекты и повреждения, обнаруженные в процессе обследования металлической трубы, а также результаты ремонтных работ наносятся на карту дефектов с указанием размеров (рис. 8 и 9). Одновременно в таблице карты дефектов указываются результаты измерений, расчета скорости коррозии и износа металла стенок ствола.

5.15. По результатам обследований оформляются следующие документы:

акт о проведении обследования;

промежуточное заключение по результатам обследования (при обнаружении серьезных повреждений составляется непосредственно на энергопредприятии);

отчет (заключение) о техническом состоянии металлической дымовой трубы с выводами и рекомендациями (основной документ, отражающий техническое состояние трубы на момент обследования, составляется специализированной организацией).

5.15.1. Результаты обследования оформляются актом, в котором приводятся краткая техническая характеристика и условия эксплуатации металлической трубы, оценивается состояние отдельных конструктивных узлов и элементов трубы — степень коррозии ствола, измерения толщины металла, состояние теплоизоляции, металлоконструкций, вантовых оттяжек, степень газоплотности трубы.

5.15.2. По результатам измерений подсчитывается потеря сечения ствола, являющаяся разностью фактических толщин стенки на одних и тех же участках измерений в разные периоды.

5.15.3. Потеря сечения и скорость коррозии являются основными показателями, по которым может быть оценено состояние ствола с точки зрения надежности. Кроме того, на основании данных о скорости коррозии прогнозируется выработка ресурса дымовой трубы.

Результаты измерений, расчета скорости коррозии и износа металла стенок царг металлической трубы заносятся в карту дефектов (см. рис. 8).

Рис. 8. Карта дефектов и результаты измерений, расчетов скорости коррозионного износа металла стенок царг металлического газоотводящего ствола (пример)

Источник