- Что такое фундаментные бетонные блоки?

- Что собой представляют бетонные фундаментные блоки?

- Чем вызвана необходимость использования блоков?

- Бетон блок на фундамент – достоинства и недостатки изделий

- Какие размеры и вес имеют блоки железобетонные из тяжелого бетона?

- Разновидности железобетонных блоков на фундамент

- Блоки из тяжелого бетона – как правильно выбрать материал для монтажа основания?

- Технология возведения основания блочного типа

- Подготовительные мероприятия для сооружения фундаментной конструкции

- Подготовка основы под бетон блок на фундамент здания

- Правильная установка блоков для обеспечения прочности фундамента

- Подводим итоги – целесообразно ли применять бетонные блоки для фундамента?

- Фундаментные бетонные блоки: виды, монтаж, достоинства и недостатки, фото, видео, использование

- Что такое ФСБ

- Чем вызвана необходимость использования блоков?

- Бетон блок на фундамент – достоинства и недостатки изделий

- Технические характеристики

- Размерные параметры фундаментных блоков

- Стандарты

- По типу материала

- По типу поверхности

- По форме

- По назначению

- По способу увеличения прочности

- Блоки из тяжелого бетона – как правильно выбрать материал для монтажа основания?

- Технология возведения основания блочного типа

- Подготовительные мероприятия для сооружения фундаментной конструкции

- Подготовка основы под бетон блок на фундамент здания

- Правильная установка блоков для обеспечения прочности фундамента

- Обзор производителей

- Как выбрать?

Что такое фундаментные бетонные блоки?

Для обеспечения устойчивости и долговечности стен домов строители возводят прочные фундаменты на различных типах грунта. Благодаря высокой степени надежности в качестве основания для будущего здания востребованы сплошные блоки из бетона, имеющие правильную прямоугольную форму. Повышенную прочность, которой обладают бетонные фундаментные блоки, обеспечивает стальная арматура. С помощью грузоподъемного оборудования осуществляют укладку блоков с герметизацией стыковых участков цементным раствором.

Что собой представляют бетонные фундаментные блоки?

Бетонные блоки под фундамент представляют собой изделия прямоугольной формы, которые изготавливают на специализированных предприятиях из тяжелых марок бетона, усиленного рифленой арматурой. Метод изготовления предусматривает формовку бетонной смеси в разборную опалубку с дальнейшим уплотнением массива. Использование камер для пропаривания позволяет повысить запас прочности продукции.

Конструктивно-фундаментный блок представляет собой изделие, включающее:

- монолитный массив бетона. Для его изготовления используется портландцемент с маркировкой М400 и выше;

- арматурную решетку. Она состоит из отдельных элементов, соединенных с помощью вязальной проволоки;

- такелажные петли, изготовленные из стали и предназначенные для перемещения фундаментных блоков.

Конструктивная особенность изделий – наличие вертикального паза, расположенного на торцевой плоскости. Он предназначен для решения следующих задач:

- повышения прочности кладки после монтажа блоков. Полость заливается бетонным раствором и обеспечивает неподвижность элемента после установки;

- прокладки инженерных сетей. Размеры паза позволяют разместить в нем водопроводные и канализационные трубы, а также электрические кабеля.

Блочные изделия позволяют ускоренными темпами сооружать фундаментную основу и менее восприимчивы к воздействию природных факторов по сравнению с другими типами фундамента.

Отличительными характеристиками блока являются:

- повышенные прочностные свойства;

- продолжительный период использования;

- увеличенная износостойкость.

Производство изделий осуществляется в заводских условиях с лабораторным контролем качества продукции.

Чем вызвана необходимость использования блоков?

Для сокращения строительного цикла и обеспечения устойчивости нагруженных строительных конструкций применяют фундаментные блоки. Увеличенные габаритные размеры и прочность изделий позволяют ускоренными темпами сооружать фундаментные основы ленточного и столбчатого типа для массивных строений.

Бетонные фундаментные блоки используют для решения различных задач:

- обустройства цокольной части здания;

- сооружения подвалов;

- возведения подпирающих стен;

- строительства дорожных развязок и эстакад;

- устройства пандусов и постройки мостов;

- строительства объектов производственного назначения.

Повышенный запас прочности железобетонных блоков обеспечивает возможность решения широкого спектра задач в строительной и дорожной сфере.

Бетон блок на фундамент – достоинства и недостатки изделий

Основания зданий, для строительства которых используются бетонные фундаментные блоки, по эксплуатационным характеристикам превосходят фундаменты, выполненные в виде монолитных панелей. По трудоемкости, темпам сооружения и нагрузочной способности монолитная железобетонная плита уступает фундаменту, построенному из бетонных блоков.

Главные достоинства фундаментных блоков:

- увеличенные прочностные характеристики. Нагрузочная способность железобетонного монолита на 1 кв. см возрастает от 0,1 до 0,2 т в зависимости от класса используемого бетона;

- устойчивость к температурным колебаниям. Структура изделий и прочностные характеристики сохраняются в течение 250 циклов глубокого замораживания с последующим оттаиванием;

- влагонепроницаемость. Увеличенная плотность бетона и отсутствие внутри материала капиллярных каналов повышают способность блоков противостоять поглощению влаги;

- высокие звукоизоляционные свойства. Уличным шумам проблематично проникнуть в подвальное помещение, так как бетон обеспечивает хорошую шумоизоляцию;

- устойчивость к воздействию сейсмических факторов. Промышленная технология производства блоков обеспечивает увеличенную прочность изделий, сохраняющих свои характеристики в сейсмических районах;

- пожарная безопасность. Блочные изделия из тяжелого бетона не боятся высокой температуры и способны длительное время сохранять структуру, воспринимая воздействие открытого огня;

- увеличенная нагрузочная способность. Тяжелый бетон, из которого произведены изделия, противостоит подвижкам почвы и способен воспринимать вес массивных зданий;

- приемлемый уровень цен. Значительное уменьшение сметных затрат по сооружению фундамента обеспечивается благодаря доступной цене на блочную продукцию.

Кроме того, блочный фундамент обладает следующими преимуществами:

- ускоренными темпами сооружения;

- отсутствием необходимости монтажа опалубки;

- возможностью сооружения в любое время года.

Один из весомых плюсов блочного основания – уменьшенная трудоемкость выполнения строительных операций по сооружению фундамента.

Наряду с достоинствами изделия также имеют ряд недостатков:

- требуют использования грузоподъемной техники для выполнения погрузочно-разгрузочных работ и монтажа;

- нуждаются в дополнительной теплоизоляции в связи с низкими теплоизоляционными свойствами.

Кроме того, участки стыковки блоков не имеют высокой герметичности. Несмотря на имеющиеся недостатки, изделия востребованы для сооружения фундаментов, строительства подвальных стен и решения различных задач в строительной отрасли.

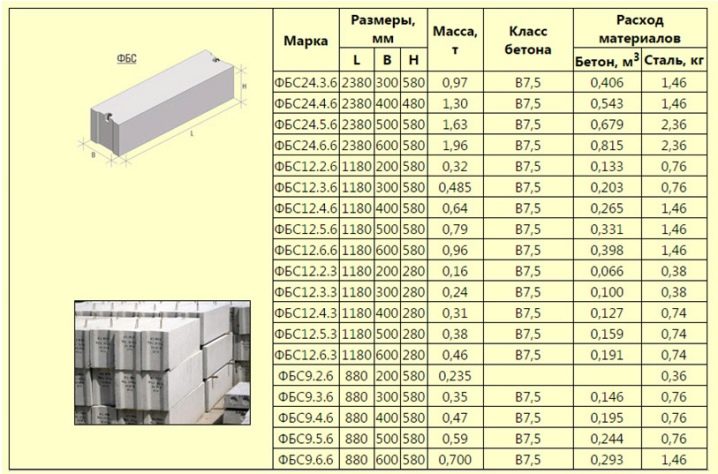

Какие размеры и вес имеют блоки железобетонные из тяжелого бетона?

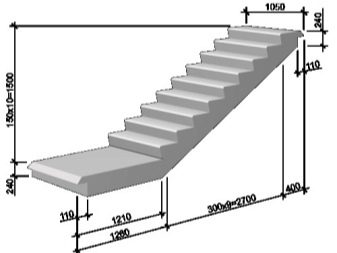

Размеры бетонных блоков для фундамента регламентированы требованиями действующей нормативной документации. Промышленными предприятиями производятся блоки различной длины и ширины, при этом высота изделий составляет 0,28 и 0,58 м.

Стандартные размеры:

- по длине изделия выпускаются трех видов – 880, 1180 и 2380 мм;

- ширина изменяется от 300 до 600 мм с шагом 100 мм.

Минимальный размер блока составляет 88х30х58 см, а наиболее крупное изделие имеет размер 238х60х58 см. В зависимости от габаритных размеров возрастает и вес элементов, который составляет от 0,31 до 1,96 т.

Разновидности железобетонных блоков на фундамент

В соответствии с требованиями стандарта существуют различные виды фундаментных блоков:

- изделия марки ФБС представляют собой сплошные изделия без внутренних полостей. Блоки обладают повышенной прочностью и увеличенной массой;

- продукция с маркировкой ФБВ отличается наличием продольного паза в торцевой плоскости. Полость облегчает монтаж инженерных коммуникаций;

- блоки типа ФБП характеризуются наличием внутренних полостей квадратного сечения. Облегченная продукция изготавливается из бетона М150.

Кроме указанных разновидностей, изготавливаются также изделия с маркировкой ФЛ, отличающиеся трапециевидной формой. Они используются для сооружения основы под фундамент столбчатого или ленточного типа. Для сооружения стен объектов промышленного и сельскохозяйственного назначения применяют блоки марки БФ, отличающиеся размерами сечения.

Для изготовления фундаментных блоков используют различные материалы:

- силикатобетонную смесь;

- керамзитобетонный раствор;

- тяжелые марки бетона.

Принятие решения об использовании конкретной марки блоков осуществляется после выполнения необходимых расчетов в соответствии с требованиями проектной документации.

Блоки из тяжелого бетона – как правильно выбрать материал для монтажа основания?

Приобретая стройматериал для сооружения фундамента, обратите внимание на внешний вид изделий:

- отсутствие сколов и трещин;

- наличие проушин для строповки;

- правильную форму.

Важно проверить наличие маркировки, которую наносят краской на поверхность блока. Следует проконтролировать, соответствуют ли габаритные размеры нанесенной маркировке и имеется ли сертификат соответствия на приобретаемые блоки.

Технология возведения основания блочного типа

Независимо от типа сооружаемого фундамента, технологический процесс строительства фундаментного основания из блоков предусматривает следующие стадии работ:

- выполнение подготовительных операций;

- осуществление монтажных работ.

Каждый этап работ имеет свои особенности и требует соблюдения норм и гостов.

Подготовительные мероприятия для сооружения фундаментной конструкции

Готовясь к сооружению блочного фундамента, выполните подготовительные работы:

- Определите характер почвы и уровень расположения грунтовых вод.

- Выберите тип используемых блоков согласно прочностным расчетам.

- Разработайте проектную документацию на фундамент.

- Определите потребность в строительных материалах.

Важно правильно выполнить расчеты, а также своевременно приобрести и доставить на стройплощадку все необходимое для выполнения работ.

Подготовка основы под бетон блок на фундамент здания

Для установки блоков следует тщательно подготовить основание. Технология предусматривает следующие операции:

- Разметку стройплощадки.

- Очистку от растительности и строительного мусора.

- Удаление плодородного слоя почвы.

- Выполнение приямков в соответствии с проектом.

- Выравнивание грунта на дне траншеи.

- Формирование песчаной подушки толщиной 5-10 см.

- Уплотнение и увлажнение песчаной подсыпки.

После завершения подготовительных операций приступайте к монтажу блоков.

Правильная установка блоков для обеспечения прочности фундамента

Монтаж осуществляется за строповочные проушины с помощью грузоподъемной техники.

Последовательность действий:

- Уложите на подсыпку элементы нижнего ряда.

- Заделайте вертикальные швы цементным раствором.

- Нанесите раствор на верхнюю плоскость блоков.

- Устанавливайте блоки второго ряда со смещением 0,4-0,5 м.

При монтаже обратите внимание на ширину вертикальных швов, которая не должна превышать 15-20 мм. После застывания раствора обмажьте поверхность блоков двумя слоями битумной мастики для гидроизоляции.

Подводим итоги – целесообразно ли применять бетонные блоки для фундамента?

Используя бетон-блок на фундамент, несложно ускоренными темпами соорудить основу здания при небольших трудозатратах. Следует тщательно изучить технологию монтажа и ответственно подойти к выполнению подготовительных операций.

Источник

Фундаментные бетонные блоки: виды, монтаж, достоинства и недостатки, фото, видео, использование

Альтернатива монолитному фундаменту – сборный. В частном домостроении его сегодня используют достаточно часто, потому что это быстро и удобно. И хоть цена фундаментных блоков высока, многие застройщики предпочитают цене противопоставить скорость возведения основы дома. Разбираемся, что собой представляют ФБС блоки: размеры, технические характеристики и нюансы монтажа.

Что такое ФСБ

Это аббревиатура строительного материала, которая расшифровывается как фундаментный блок сплошной. Иногда вместо «сплошной» встречается «строительный» или «стеновой», что в корне неправильно.

Итак, разобравшись с расшифровкой ФБС, переходим к самому стройматериалу. Это блоки, изготовленные из тяжелого бетона. На рынке встречаются более легкие изделия из керамзитобетона или силикатных бетонов плотного типа, но их используют только под небольшие, нетяжелые строения.

Процесс производства основан на заливке бетонного раствора в формы, куда предварительно устанавливается армирующий каркас из стальной арматуры. Поэтому ФБС блоки относятся к железобетонным изделиям. Отсюда и их высокая прочность.

Чем вызвана необходимость использования блоков?

Для сокращения строительного цикла и обеспечения устойчивости нагруженных строительных конструкций применяют фундаментные блоки. Увеличенные габаритные размеры и прочность изделий позволяют ускоренными темпами сооружать фундаментные основы ленточного и столбчатого типа для массивных строений.

Бетонные фундаментные блоки используют для решения различных задач:

- обустройства цокольной части здания;

- сооружения подвалов;

- возведения подпирающих стен;

- строительства дорожных развязок и эстакад;

- устройства пандусов и постройки мостов;

- строительства объектов производственного назначения.

Повышенный запас прочности железобетонных блоков обеспечивает возможность решения широкого спектра задач в строительной и дорожной сфере.

Бетон блок на фундамент – достоинства и недостатки изделий

Основания зданий, для строительства которых используются бетонные фундаментные блоки, по эксплуатационным характеристикам превосходят фундаменты, выполненные в виде монолитных панелей. По трудоемкости, темпам сооружения и нагрузочной способности монолитная железобетонная плита уступает фундаменту, построенному из бетонных блоков.

Главные достоинства фундаментных блоков:

- увеличенные прочностные характеристики. Нагрузочная способность железобетонного монолита на 1 кв. см возрастает от 0,1 до 0,2 т в зависимости от класса используемого бетона;

- устойчивость к температурным колебаниям. Структура изделий и прочностные характеристики сохраняются в течение 250 циклов глубокого замораживания с последующим оттаиванием;

- влагонепроницаемость. Увеличенная плотность бетона и отсутствие внутри материала капиллярных каналов повышают способность блоков противостоять поглощению влаги;

- высокие звукоизоляционные свойства. Уличным шумам проблематично проникнуть в подвальное помещение, так как бетон обеспечивает хорошую шумоизоляцию;

- устойчивость к воздействию сейсмических факторов. Промышленная технология производства блоков обеспечивает увеличенную прочность изделий, сохраняющих свои характеристики в сейсмических районах;

- пожарная безопасность. Блочные изделия из тяжелого бетона не боятся высокой температуры и способны длительное время сохранять структуру, воспринимая воздействие открытого огня;

- увеличенная нагрузочная способность. Тяжелый бетон, из которого произведены изделия, противостоит подвижкам почвы и способен воспринимать вес массивных зданий;

- приемлемый уровень цен. Значительное уменьшение сметных затрат по сооружению фундамента обеспечивается благодаря доступной цене на блочную продукцию.

Кроме того, блочный фундамент обладает следующими преимуществами:

- ускоренными темпами сооружения;

- отсутствием необходимости монтажа опалубки;

- возможностью сооружения в любое время года.

Один из весомых плюсов блочного основания – уменьшенная трудоемкость выполнения строительных операций по сооружению фундамента.

Наряду с достоинствами изделия также имеют ряд недостатков:

- требуют использования грузоподъемной техники для выполнения погрузочно-разгрузочных работ и монтажа;

- нуждаются в дополнительной теплоизоляции в связи с низкими теплоизоляционными свойствами.

Кроме того, участки стыковки блоков не имеют высокой герметичности. Несмотря на имеющиеся недостатки, изделия востребованы для сооружения фундаментов, строительства подвальных стен и решения различных задач в строительной отрасли.

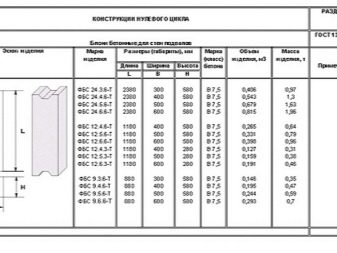

Технические характеристики

Обычно для изготовления ФБС используют тяжелый бетон плотностью 1800-2400 кг/м³. При этом в зависимости от категории бетонной смеси определяется и марка бетона. К примеру:

- если категория более В7,5, то используется бетон марки М100;

- В12,5 и выше – М150;

- для тяжелого бетона: В3,5 – М50, В15 – М200.

Влагостойкость блоков по ГОСТ не должна быть меньше W2. ФСБ должны спокойно выдерживать 50 циклов заморозки и разморозки. О теплопроводных качествах говорить не приходиться, все же чистый бетон. И хотя производители предлагают фундаментные блоки из керамзитобетона, все равно теплоизоляционные качества оставляют желать лучшего.

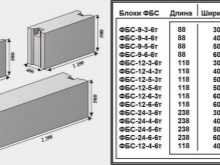

Давайте рассмотрим маркировку блоков. К примеру, ФБС-24-4-6 т. Что обозначают цифры – это размеры фундаментных блоков. То есть, длина 2380 мм, ширина – 400, высота – 580. Буква «т» обозначает, что изделие изготовлено из тяжелого бетона. Если был использован силикатный бетон, то в конце маркировки была бы поставлена буква «с». Если это был керамзитобетон, то буква «п», то есть с пористым основанием.

Отметим, что минимальный вес фундаментного блока – 260 кг. Даже для него придется привлекать тяжелую технику. Обычно их используют для сооружения фундаментов под легкие конструкции. Чаще для возведения домов приобретают стандартные изделия весом 1960 кг.

Очень важно учитывать соотношение массы блока и его размеров. К примеру, если вес ниже стандартного, то велика вероятность, что внутри изделия есть пустоты, которые снижают прочность материала. Или в процессе заливки бетонного раствора в формы последний был плохо утрамбован.

Обращаем ваше внимание, что производители предлагают и другого типа фундаментные блоки. У них в маркировке отличаются лишь буквенные знаки. К примеру:

- ФБП – это блоки, у которых в нижней части есть пустотелые участки.

- ФБВ – изделия, в которые предусмотрены каналы для укладки коммуникационных сетей.

Кстати, вес ФБС от двух других модификаций отличается

Размерные параметры фундаментных блоков

ГОСТ – закон для производителей. В нем точно указываются параметры технологического процесса, характеристики производимого изделия, а также размеры последнего. ФБС блоки эта участь не миновала. Поэтому государственным стандартом точно установлены размеры:

- длина – 1180 и 2380 мм;

- ширина – 300, 400, 500, 600 мм;

- высота – 280, 580 мм.

Есть так называемые доборные элементы, у которых ширина и высота такая же, как у стандартных блоков. А вот длина их меньше и составляет всего лишь 880 мм. Некоторые производители производят так называемые малогабаритные изделия с теми же высотою и шириною. Но их длина 400 и 600 мм.

На рынке присутствуют фундаментные блоки, изготовленные по техническим условиям. Это когда оборудование и технология не соответствуют требованиям ГОСТа, тогда разрешается производить стройматериал, но чтобы он соответствовал гостовым характеристикам.

Стандарты

Все технические характеристики ФБС также регламентируются ГОСТом.

Кроме габаритов, в стандарте указывается масса блока. Этот показатель определяет плотность бетона, а также вес, знание которого необходимо для погрузочных работ, транспортировки и укладки.

Размеры и масса должны быть в соответствии. Отклонение допустимо, но незначительное. Так, предельно допустимое отклонение длины не должно превышать 13 мм, ширины и высоты – 8 мм.

Если вес, установленный стандартом для конкретной модели, существенно отличается от оригинала, значит, блок имеет недопустимые внутренние пустоты, что понижает его прочность. Такие модели нельзя использовать для строительства несущих конструкций.

Там же указывается, для строительства каких сооружений пригоден тот или иной вид. Например, используя знания стандарта, можно точно рассчитать, какой глубины должен быть фундамент для одноэтажного дома.

Для производства любого вида фундаментного блока должен применяться бетон высокой плотности.

Его класс обуславливает прочность ФБС:

- Т – тяжелый бетон, плотность около 2400 кг/куб. м;

- П – керамзитовый бетон, плотность 1800 кг/куб. м;

- С – силикатный бетон, плотность 2000 кг/куб. м.

Все характеристики производители обязаны указывать в маркировке. Например, если в ней указано ФБС-24-4-6 т, значит, используется блок с параметрами 2380 х 400 х 580, при производстве которого использовался тяжелый бетон.

Кроме стандартных параметров, ГОСТ регламентирует такие, как морозостойкость и теплопроводность.

Для тех, кто несведущ в сфере строительных материалов, необходимо пояснить, что чем выше коэффициент теплопроводности, тем меньше тепла удерживается. Такие блоки требуют утепления.

Показатель морозостойкости ведет себя наоборот. Чем больше коэффициент, тем выше сопротивление материала к заморозке.

К другим параметрам, которые оговариваются ГОСТом, относятся пожароустойчивость и водонепроницаемость.

Классификация фундаментных блоков зависит от обуславливающего фактора.

По типу материала

Согласно ГОСТу в производстве фундаментных блоков используется конструкционный тип сырья: несколько типов бетонных смесей повышенной плотности.

- Бетонные, цементные или железобетонные. Для прочности в последние добавляют крошку из гранита или базальта. ФБС, при производстве которых используются тяжелые марки бетона, обладают максимальной плотностью. Основное преимущество железобетона – долговечность и прочность всей конструкции.

- Силикатные. Технология изготовления схожа с производством кирпича. Отдельные марки предусматривают добавки в виде цемента высоких марок, но не более 14 процентов от общего объема. Для прочности раствор нагревают, а затем подвергают медленному охлаждению. Эта процедура обеспечивает стопроцентный набор прочности.

- Керамзитобетонные. Блоки, содержащие в своем составе керамзит, имеют разрешенный набор прочности от 70 процентов. Подобные изделия относятся к классу легких бетонных материалов и используются при ручной кладке.

- Из пенобетона. Необходимо отметить, что существует множество строительных материалов, которые имеют похожую технологию производства с ФБС, однако их нельзя использовать для возведения фундамента. Например, специалисты не рекомендуют применение газосиликатных изделий без наружной защиты, поскольку пористые материалы обладают способностью паропоглощения. Этот процесс приводит к растрескиванию бетона при низких температурах. Без гидроизоляции фундамент из пенобетона можно возводить только для технических помещений: сараев, гаражей. При этом не следует каркас сильно углублять.

- Ранее на всем советском пространстве широко использовался шлакоблок. Его применяли в разных качествах: для стен, для фундаментов. Его производство являлось побочным на всех металлургических производствах, поскольку для его выпуска использовался доменный шлак. Сейчас добавки в шлакоблоках могут быть разными: песок, гравий, щебень, битый кирпич или строительные отходы бетона, перлит, опилки. От присадок зависят технические характеристики изделия. Как правило, шлакоблоки имеют неровную неприглядную поверхность, но исключительно дешевы.

Силикатные и керамзитные материалы обладают повышенной адгезией, поэтому с их помощью возводят конструкции сложных форм.

Чтобы использовать их в качестве фундаментных блоков, исходную массу подвергают специальной обработке.

- Силикатные растворы насыщают присадками из молотого доменного шлака, что обуславливает повышение гидроизоляции блока.

- При формовке используют процедуру виброуплотнения, при которой избавляются от лишнего воздуха внутри смеси, закрывая доступ для последующего проникновения пара и воды.

- Обработка блоков гидрофобными растворами. Обычно это кремнийорганические препараты, характеризующиеся глубоким коэффициентом проникновения.

Сплошной или полнотелый. Такая модификация, в свою очередь, делится на армированные варианты и блоки без арматуры.

Подобные модификации предназначены для несущих конструкций.

- Поскольку фундамент испытывает постоянную нагрузку на сжатие, полнотелые армированные блоки – самый востребованный вариант для его строительства.

- Пустотелый. В качестве опалубки удобно применять пустотелые модели ФБС. В имеющиеся отверстия укладывают арматуру и заливают бетоном. А также подобные изделия применяют для строительства облегченных типов фундаментов.

- С вырезами. Подобные блоки часто делают по индивидуальному заказу для прокладки коммуникаций по конкретному проекту. Торцевые пазы обеспечивают монолитность конструкции.

По типу поверхности

Фундаментные блоки могут иметь либо поверхность, которую нельзя покрывать декоративными материалами, либо отделываемую.

На блочных гранях не допускаются глубокие трещины. Разрешенные параметры 0,1 мм для тяжелого и силикатного типа бетона, 0,2 мм при использовании в составе керамзита.

По форме

ФБС выпускаются двумя основными форматами.

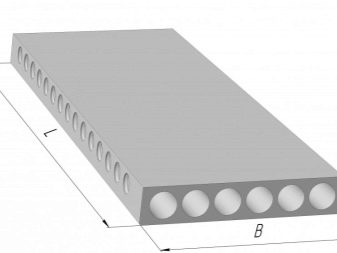

- Плита. Если фундамент возводится на слабом грунте, то для первого ряда незаменимы специальные ФБС, которые носят название «подушка». Эти строительные изделия имеют большую площадь одной из поверхностей, что позволяет увеличить устойчивость конструкции. Такие плиты официально носят название «для ленточного фундамента» (ФЛ). Они призваны обеспечивать равномерную усадку всей конструкции.

- Блок. Для всех остальных видов грунта подойдет блочный вид, габариты могут варьироваться.

По назначению

Производители выпускают фундаментные блоки, различные по своим техническим характеристикам. Они не взаимозаменяемы, поэтому нужно аккуратно подходить к их выбору.

Можно выделить следующие типы:

По способу увеличения прочности

Фундаментные блоки набирают прочность разными способами.

- Просушивание. Процесс заключается в естественной сушке и затвердевании бетона после формовки. Для этого блоки выдерживают несколько недель в проветриваемом помещении.

- Пропаривание. В отличие от первого способа пропарка занимает меньше времени, например, сутки, чтобы достичь нормативного уровня твердости в 70%. В этом случае ФБС находится под воздействием высокого давления при повышенной влажности воздуха.

Качество изделий практически не различаемо, а вот стоимость второго метода выше.

Блоки из тяжелого бетона – как правильно выбрать материал для монтажа основания?

Приобретая стройматериал для сооружения фундамента, обратите внимание на внешний вид изделий:

- отсутствие сколов и трещин;

- наличие проушин для строповки;

- правильную форму.

Важно проверить наличие маркировки, которую наносят краской на поверхность блока. Следует проконтролировать, соответствуют ли габаритные размеры нанесенной маркировке и имеется ли сертификат соответствия на приобретаемые блоки.

Технология возведения основания блочного типа

Независимо от типа сооружаемого фундамента, технологический процесс строительства фундаментного основания из блоков предусматривает следующие стадии работ:

- выполнение подготовительных операций;

- осуществление монтажных работ.

Каждый этап работ имеет свои особенности и требует соблюдения норм и гостов.

Подготовительные мероприятия для сооружения фундаментной конструкции

Готовясь к сооружению блочного фундамента, выполните подготовительные работы:

- Определите характер почвы и уровень расположения грунтовых вод.

- Выберите тип используемых блоков согласно прочностным расчетам.

- Разработайте проектную документацию на фундамент.

- Определите потребность в строительных материалах.

Важно правильно выполнить расчеты, а также своевременно приобрести и доставить на стройплощадку все необходимое для выполнения работ.

Подготовка основы под бетон блок на фундамент здания

Для установки блоков следует тщательно подготовить основание. Технология предусматривает следующие операции:

- Разметку стройплощадки.

- Очистку от растительности и строительного мусора.

- Удаление плодородного слоя почвы.

- Выполнение приямков в соответствии с проектом.

- Выравнивание грунта на дне траншеи.

- Формирование песчаной подушки толщиной 5-10 см.

- Уплотнение и увлажнение песчаной подсыпки.

После завершения подготовительных операций приступайте к монтажу блоков.

Правильная установка блоков для обеспечения прочности фундамента

Монтаж осуществляется за строповочные проушины с помощью грузоподъемной техники.

Последовательность действий:

- Уложите на подсыпку элементы нижнего ряда.

- Заделайте вертикальные швы цементным раствором.

- Нанесите раствор на верхнюю плоскость блоков.

- Устанавливайте блоки второго ряда со смещением 0,4-0,5 м.

При монтаже обратите внимание на ширину вертикальных швов, которая не должна превышать 15-20 мм. После застывания раствора обмажьте поверхность блоков двумя слоями битумной мастики для гидроизоляции.

Обзор производителей

Любой бетонный завод в России имеет линию по производству ФБС. К сожалению, не все они выпускают качественную продукцию. Кто-то нарушает технологию, где-то добавляют в раствор бетон разных марок, списанный с других строительных объектов.

При выборе нужно исходить из предназначения планируемой постройки. Если это технические небольшие по размерам строения, то можно сэкономить, купив дешевый блок. Но в случае с капитальной постройкой, тем более жилой, следует обратиться к надежным поставщикам, специализирующимся на выпуске ФБС.

Среди отечественных заводов можно выделить несколько.

ОАО «Завод промышленных строительных деталей». Производство располагается в городе Сургуте и является одним из крупнейших в России. Железобетонные изделия подвергаются жесткому контролю качества. Лаборатория, занимающаяся улучшением качественных характеристик, аккредитована Госстроем РФ. Все выпускаемые изделия сертифицированы.

Основными видами продукции являются:

- дорожные плиты;

- сваи нескольких видов;

- колодезные кольца;

- фундаментные блоки.

ООО ТК «Вира» в Санкт-Петербурге выпускает более 400 видов бетонных готовых изделий. Фирма выпускает строительную продукцию, способную обеспечить любые типы строительства с нуля. Постоянными клиентами компании являются отечественные предприятия Ленинградской области и всего Северо-Западного региона РФ. Налажены партнерские контакты с поставщиками ближнего и дальнего зарубежья.

Для производства используется бетон высокой марки. Вся продукция имеет сертификаты качества и технические паспорта.

Развитая логистическая сеть позволяет фирме регулировать цены, предлагая выгодные условия постоянным клиентам. Кроме того, завод осуществляет консультирование по выбору, эксплуатации и производит необходимые расчеты расходных материалов.

Основная продукция:

- газобетонные блоки;

- керамический кирпич;

- кровельные материалы;

- натуральный камень;

- сайдинг;

- гибкий камень;

- железобетонные изделия, в том числе фундаментные блоки.

Фирма предлагает сплошные фундаментные блоки для возведения фундаментов ленточного типа. Габаритные параметры разнообразны: от 2400 х 500 х 600 до 380 х 190 х 190 мм. Для их изготовления используются тяжелые марки бетона.

ООО «Мастер» – молодая быстроразвивающаяся фирма из Воскресенска. Компания выпускает большой спектр продукции для строительного сегмента, в том числе фундаментные блоки.

- Крупногабаритные ФБС длиной 2400 и высотой 600 мм. Ширина варьируется от 300 до 600 мм с шагом равным 100.

- ФБС для стен и подвалов, для которых высота остается неизменной 600 мм, предложенные варианты длины 2400, 2200, 900, 800, 500 мм, модификации по ширине аналогичны крупногабаритным изделиям.

- Плиты для ленточных фундаментов представлены огромным перечнем изделий.

- Фундаментные балки, отличающиеся от блоков существенной длиной до 6000 мм.

А также фирма выпускает плиты перекрытий, лестничные марши, железобетонные сваи, столбы электропередач, колонны, опоры, ограждения и многое другое.

Все товары имеют необходимую подтверждающую документацию. ООО «Мастер» занимается не только производством и доставкой товара заказчику, но и оказывает услуги по установке.

ООО «Алексинский керамзитовый завод». Завод находится на территории Тульской области и ведет свою работу с 1985 года. Основным видом деятельности является производство керамзита и изделий, выполненных из него, в том числе стеновые фундаментные блоки.

Несомненными плюсами являются разработка собственных технологий, высокий профессионализм сотрудников, многоступенчатый контроль качества.

Фундаментные керамзитобетонные блоки имеют следующие технические характеристики:

- марка прочности бетона – тяжелый;

- плотность 2100-2300 кг на метр в кубе;

- прочность согласно ГОСТу М150-М200;

- наполнитель – песчано-гравийная смесь;

- габариты 390 х 190 х 188 мм;

- масса в пределах 27-29 килограмм;

- не проводит ток;

- отсутствие радиоактивности подтверждено сертификатом;

- водопоглощение до 7%.

ООО «Златоустовский завод», расположенный в Челябинской области, выпускает широкую линейку стандартных строительных материалов. Кроме того, принимает индивидуальные заказы.

Качество продукции осуществляет собственная аккредитованная лаборатория. Использование высокотехнологичного оборудования и собственных разработок в области технологий позволяют компании улучшать качественные характеристики выпускаемых изделий.

Вся продукция соответствует ГОСТу, имеет подтверждающую документацию в виде сертификатов, лицензий, гарантий и технического паспорта.

Развитая логистическая сеть позволяет предлагать постоянным клиентам выгодные условия.

Среди большого количества предлагаемых изделий есть фундаментные блоки как крупногабаритные длиной 2400 мм, так и малогабаритные длиной 600 мм.

Как выбрать?

Перед тем как приобрести фундаментные блоки, нужно ознакомиться с их техническими характеристиками и узнать о производителях, которые выпускают их в регионе.

Ориентироваться нужно на следующие факторы:

- климат региона;

- тип грунта;

- этажность и высота постройки;

- планируемая толщина стен и перекрытий;

- общий вес сооружения;

- площадь основания.

Перед приобретением необходимо сделать правильный расчет расходного материала: блоков и цементного раствора. Многие фирмы предлагают это сделать в качестве бонуса при покупке.

Для промышленного строительства используют крупногабаритные фундаментные блоки из бетона тяжелых марок.

Для возведения частных построек типа коттеджей или гаражей используются малогабаритные железобетонные блоки.

Для дачи, имеющей каркас из легких строительных материалов: дерева или пеноблоков, неуместно тратиться на основательный фундамент, в этом случае можно использовать легкие фундаментные блоки из силикатного или керамзитового бетона. Облегченные ФБС можно укладывать вручную без использования специальной техники. Здесь уместны будут блоки с параметрами 20 х 20 х 40 см.

Для беседки или подсобного помещения можно выбрать газобетон.

Кроме того, при выборе необходимо обратить внимание на производителя.

- Лучше, если блоки будут заводского производства, поскольку в этом случае они проходят многоуровневый контроль качества и соответствуют ГОСТу.

- Зарекомендовавший себя производитель не только предоставит весь пакет документов, но и предложит гарантию или рассчитает расход материалов.

- Для строительства жилых или крупногабаритных сооружений лучше приобретать блоки с запасом прочности, например, армированные.

Если технология производства не нарушена, то ФБС прослужат долго (до 50 лет). Исключение составляют блоки с добавками доменного шлака. Эти изделия со временем разрушаются, а не крепнут, поскольку шлак с течением времени разлагается. Поэтому приобретать ФБС такого типа можно только для временных или технических построек.

Важной характеристикой при выборе является геометрическая форма ФБС. Идеальная геометрия позволит оптимизировать расход цементного раствора и затраты на отделку. А также она улучшит качество соединительных швов. Самые лучшие показатели в этом плане у керамоблоков и пенобетона.

Если рассматривать все характеристики в совокупности, то самыми выгодными по соотношению цена – качество являются керамзитобетонные изделия и пенобетон. При сравнительно невысокой стоимости они обладают высокими коэффициентами морозостойкости, отличными энергосберегающими свойствами, хорошей прочностью.

Самым красноречивым фактором при выборе являются отзывы тех, кто уже пользовался указанным материалом, но в пределах разумного.

Источник