- Фундаменты под буровые вышки и оборудование

- Фундаменты под оборудование с применением винтовых свай

- Содержание статьи:

- 1. Особенности строительства фундамента из винтовых свай под оборудование

- 1.1. Грунтовые условия площадки строительства

- Индивидуальное проектирование блочно-модульного оборудования для нефтегазовой отрасли

Фундаменты под буровые вышки и оборудование

Фундаментом называется подземное сооружение, которое воспринимает нагрузку от наземных частей буровой установки и передаёт её на грунты. Верхняя часть фундамента служит опорой для оснований бурового оборудования.

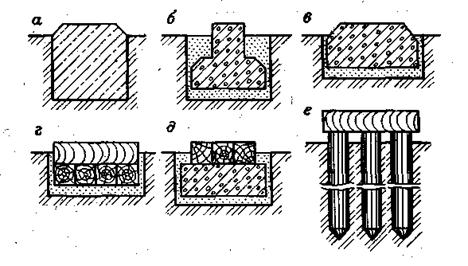

Под буровые вышки и оборудование фундаменты в основном сооружают нескольких типов (рис. 5.5):

а – бетонные, бутобетонные; б, в – бетонные или железобетонные блоки на песчаной подушке; г – деревянные брусья на песчаной подушке; д – деревянные брусья на бетонном блоке; е – свайные ‘

Рис. 5.5 – Типы фундаментов

Бетонные или бутобетонные фундаменты изготовляют в основном для глубоких скважин с большой продолжительностью бурения. Монолитные бетонные фундаменты (а) имеют лучшее взаимодействие с грунтами, в связи с чем образуются меньшие просадки оснований в процессе работы. Фундаменты могут быть равносторонними (столбчатыми) или ленточными, Для бетонных фундаментов в грунте роют соответствующие котлованы или траншеи и в них заливают бетонную смесь. Эти фундаменты в изготовлении наиболее трудоемкие и дорогостоящие из-за их однократного использования.

Наиболее экономичны фундаменты из готовых бетонных или железобетонных блоков (б, в), которые можно использовать многократно. Для таких фундаментов роют котлован, в который насыпают песчаную подушку и на нее укладывают соответствующие фундаментные блоки. Для извлечения блоков при помощи крана они имеют специальные петли из пруткового железа. При глубине заложения фундаментов больше высоты бетонных блоков фундамент можно выполнять, в комбинации с деревянными (д).

Из деревянных брусьев фундаменты (г) делают для бурения скважин небольшой глубины, в плотных устойчивых грунтах. Под брусья роют небольшие углубления в грунте и насыпают песчаную подушку.

Песчаная подушка во всех случаях служит для выравнивания основания, ее делают из крупных и средней крупности песков, песок отсыпают слоями с уплотнением укаткой или трамбованием.

На неустойчивых и пластично-мерзлых грунтах фундаменты обычно делают на сваях (е).

Основания буровых установок устанавливают на те или иные фундаменты в зависимости от глубины бурения, конкретных геологических и климатических условий района бурения.

Источник

Фундаменты под оборудование с применением винтовых свай

Статья расскажет о том, как построить фундамент под оборудование с применением винтовых свай.

Содержание статьи:

Свайно-винтовые основания имеют широкую область применения. Их устанавливают под объекты:

индивидуального жилищного строительства (дома этажностью не более трех этажей, бани, хоз. постройки, беседки);

дорожного строительства (шумозащитные экраны, опоры освещения, дорожные знаки, светофоры);

гидротехнического назначения (причалы, мосты);

инфраструктуры, а также под рекламные конструкции и МАФ;

временные сооружения (торговые павильоны, аттракционы).

В промышленном строительстве, наряду с другими объектами, винтовые сваи широко применяют при возведении фундаментов промышленного оборудования:

нефтегазовой отрасли (трубопроводы, станки нефтедобычи, резервуары нефтехранилищ, эстакады налива нефтепродуктов);

энергетики (опоры ЛЭП и освещения, контактные сети электротранспорта, подстанции, кабельные эстакады).

То же касается машиностроения, металлургии и других отраслей промышленности.

1. Особенности строительства фундамента из винтовых свай под оборудование

Проектирование и установка винтовых свай под оборудование не имеют принципиальных отличий от выполнения аналогичных работ для объектов в других сферах, однако при разработке проекта и назначении параметров свай должен учитываться высокий класс ответственности возводимого сооружения (важно при выборе марки стали, толщин металлопроката) и особенности эксплуатации (наличие динамических нагрузок).

В остальном должны соблюдаться те же требования, которые предъявляются к другим свайно-винтовым основаниям.

1.1. Грунтовые условия площадки строительства

Практически все параметры (геометрические, конструктивные) подбираются под конкретные грунтовые условия:

при выборе длины учитываются глубина залегания грунтов с достаточной несущей способностью, нормативная глубина промерзания грунта в регионе;

при расчете расстояния между лопастями, шага, угла наклона лопастей (для модификаций с двумя и более лопастями) учитываются тип, свойства грунта. Это обеспечивает включение в работу конструкции максимального объема околосвайного массива грунта ненарушенной структуры (подробнее «Особенности расчета многолопастных винтовых свай»);

при назначении диаметра и количества лопастей учитывается несущая способность грунтов. А чтобы структура грунта при погружении нарушилась минимально и способность конструкции к восприятию проектных нагрузок не снизилась, под конкретные грунтовые условия подбирается конфигурация лопасти (подробнее «Ключевые принципы подбора параметров лопастей»);

чтобы срок службы здания/сооружения соответствовал требованиям ГОСТ 27751-2014 «Межгосударственный стандарт. Надежность строительных конструкций и оснований. Основные положения», марка стали, толщина стенки ствола и лопасти должны соответствовать степени коррозионной агрессивности грунтов (подробнее «Коррозия: причины, способы защиты», «Расчет толщины стенки ствола»).

Источник

Индивидуальное проектирование блочно-модульного оборудования для нефтегазовой отрасли

Строительство, ремонт и реконструкция объектов НГК основано на повышенных требованиях к проектированию.

Строительство, ремонт и реконструкция объектов нефтегазового комплекса основано сегодня на повышенных требованиях к проектированию. Проектировщики, как правило, исходят из того, что инженерная задача может решаться несколькими техническими способами. Искусство проектирования в том и состоит, чтобы выбрать наиболее эффективный и технически грамотный вариант.

Варианты решений имеют разную величину затрат на строительство и эксплуатацию, разброс показателей надежности и безопасности. При этом каждый проектант при разработке компоновочного решения стремится гарантировать надежное функционирование и экономическую эффективность системы.

Очевидно и то, что многократно повторяющиеся проектные решения необходимо совершенствовать. Технические находки прошлого тысячелетия нерационально использовать в современных проектах. Улучшение и обновление технических решений от проекта к проекту — это веяние времени. И пусть скептики утверждают, что лучшее — это враг хорошего, оптимисты все-таки настаивают, что для совершенства нет предела. Результат такого профессионального подхода к делу, как правило, заключается в отсутствии у заказчика замечаний по проекту.

БЛОЧНО-МОДУЛЬНОЕ ОБОРУДОВАНИЕ — КОМПАКТНОСТЬ И ЭФФЕКТИВНОСТЬ

Все более популярным проектным решением становится блочно-модульное исполнение для размещения технологического оборудования определенного назначения. Такое оборудование поставляется как единый комплекс с необходимыми чертежами и деталировками.

Блочно-модульное решение позволяет «не изобретать велосипед» при проектировании помещения, выборе и размещении технологического и другого оборудования. Проект сводится к оптимальной трубопроводной обвязке на территории строительной площадки, подключению трубопроводов и электросети к блочно-модульной установке.

Для монтажа предельно компактного и мобильного блока-модуля не требуется капитального строительства. Необходима лишь подготовка фундамента, способного выдерживать статические нагрузки от конструкции. Соответственно, значительно экономится время, ресурсы и бюджет, а качество и надёжность проектных решений возрастает.

Для компании-заказчика преимущество использования технологического оборудования в блочно-модульном исполнении проявляется, прежде всего, при строительстве нового производства. В этом случае исключается часть проекта по размещению оборудования, вентиляции, обогреву, освещённости, взрыво- и пожарозащищённости и др. По всем этим вопросам отпадает необходимость прохождения сертификационных испытаний и согласования с контролирующими органами. Таким образом, все, что связано с безопасностью и качеством продукции, берёт на себя поставщик блочно-модульного оборудования.

Еще одним важным преимуществом модульных конструкций является их производство за пределами строительной площадки, непосредственно на заводе-изготовителе. Здесь процесс изготовления и цеховых испытаний блочно-модульного оборудования полностью оптимизирован и наиболее эффективен по затратам времени, качеству, специализации и квалификации инженерного персонала.

Самое широкое применение находят блочно-модульные установки подготовки газа. Среди них компрессорные установки (КУ) для подготовки попутного нефтяного газа к дальнейшей транспортировке. К ним относятся и вакуумные компрессорные станции (ВКС), которые работают с низконапорным газом. Особое место занимают установки подготовки топливного газа (УПТГ) для газотурбинных электростанций месторождений и системы подготовки топливного и пускового газа (СПТПГ) для газоперекачивающих агрегатов.

Рассмотрим номенклатуру блочно-модульных установок подготовки газа на примере оборудования, поставляемого российской компанией ЭНЕРГАЗ.

Один из важнейших факторов успешного выполнения требований заказчика — индивидуальное проектирование. Всё оборудование разрабатывается с учетом области применения, условий эксплуатации, состава исходного газа, типа и характеристик сопряженного оборудования, специальных проектных условий.

При необходимости проводятся расчеты в специальной программе, позволяющей создать теоретическую модель поведения газа при заданных параметрах по температуре, давлению и компонентному составу.

В итоге, предлагаются несколько алгоритмов технического решения поставленных задач, из которых в процессе согласования с заказчиком выбирается оптимальный вариант — по степени сложности, срокам и стоимости реализации.

КОМПРЕССОРНЫЕ УСТАНОВКИ

Компрессорные установки в блочно-модульном исполнении изготавливаются для эксплуатации в условиях УХЛ-1. Поставляются в максимальной степени заводской готовности, всё оборудование интегрировано на единой раме.

КУ оснащены автоматизированной системой управления, двухуровневой системой регулирования производительности, системами жизнеобеспечения (обогрев, вентиляция, освещение) и безопасности (пожарообнаружение, газодетекция, сигнализация, пожаротушение).

Компримирование ПНГ. Основные проблемы и пути их решения

Существуют общие критические особенности компримирования попутного нефтяного газа, которые необходимо учитывать при проектировании и эксплуатации КУ: высокая температура точки росы газа, насыщенность газа жидкими фракциями, низкое давление всасывания, изменения параметров газа (сезонные и технологические).

Здесь выделяются следующие основные проблемы:

- Недостоверность состава газа. При проектировании КУ необходимо иметь реальные, а не архивные параметры. Особое внимание уделяется анализу содержания в газе элементов С5+, воды, различных примесей. Компрессорные установки конструируются с достаточным резервом по диапазону регулирования температуры масла и газа. Для контроля за изменением параметров исходного газа КУ оснащаются измерителем температуры точки росы по воде и углеводородам и потоковым хроматографом для определения состава и теплотворной способности газа.

- Заброс жидкости и нефти на вход в КУ. Для решения этой проблемы все компрессорные установки, работающие с попутным газом, оборудуются входным двухступенчатым фильтром-скруббером с необходимым фильтрующим и сепарирующим ресурсом.

- Забивание масляных фильтров. В случаях забивания фильтров (при отсутствии механических загрязнений) проводится анализ сжимаемого газа с акцентом на побочные примеси, анализ температурных режимов работы КУ, используются промываемые металлические фильтры, применяются различные материалы фильтрующих элементов.

- Низкая температура газа на выходе КУ. В этой ситуации вместо прямого охлаждения масла в состав компрессорной установки включаются промежуточные теплоносители (жидкостные теплообменники). Для улучшения теплообмена используются концевые или промежуточные сепараторы, совмещенные с газоохладителями. Проектируется достаточный резерв в системе теплообмена. Выполняется максимально возможная осушка газа на входе в КУ.

При этом для каждой группы оборудования существуют особые сложности, решение которых требует индивидуального подхода.

Дожимные компрессорные установки низкого давления

Являются основой так называемых «малых» компрессорных станций, предназначенных для сбора и транспортировки низконапорного (0,01…0,4 МПа) попутного газа. Эти КУ надежно функционируют с тяжелым газом плотностью до 3,0 кг/м 3 и агрессивными газами с высоким содержанием соединений серы.

Большое количество жидких фракций в тяжелом газе приводит к образованию конденсата в винтовом компрессоре и разжижению масла в маслосистеме КУ. Эта проблема решается путем использования высокого температурного режима на нагнетании и точного подбора масла (как правило, с более высоким индексом вязкости).

Вакуумные компрессорные станции

Предназначены для компримирования ПНГ последних ступеней сепарации с давлением от 0,001 МПа. ВКС могут работать в режиме минимальной производительности — от 200 м 3 /ч, что позволяет применять их на небольших промыслах.

Компримирование газа с давлением, близким к вакууму, сопряжено со следующими проблемами:

1. Вследствие большой разницы в давлении на входе и на нагнетании давление газа сбрасывается не только через сбросовую свечу, но и через входной трубопровод, это влечет «унос» масла из маслосистемы во входной фильтр-скруббер;

2. Под действием вакуума в компрессорную станцию может поступать воздух, что увеличивает взрывоопасность технологического процесса.

Решением является оснащение входной арматуры ВКС быстродействующими пружинными отсекателями с электромеханическими приводами. Компрессорные станции оборудуются также датчиками, контролирующими содержание кислорода в компримируемом газе.

Компрессорные установки в арктическом исполнении

Служат для компримирования газа в экстремальных северных условиях и на отдаленных, труднодоступных месторождениях. При производстве этих КУ используются специальных сплавы и антикоррозийные материалы, а также резервируются некоторые узлы и системы.

При конструировании обеспечивается свободное пространство внутри блок-модуля, необходимое для удобного обслуживания КУ. Особое внимание уделяется правильной организации обогрева и теплоизоляции чувствительных элементов КУ во избежание их захолаживания.

ОБОРУДОВАНИЕ ГАЗОПОДГОТОВКИ

Компания ЭНЕРГАЗ осуществляет проектирование, производство и поставку, ввод в эксплуатацию и сервисное обслуживание многофункциональных систем газоподготовки и газоснабжения.

Установки подготовки топливного газа для ГТЭС месторождений

УПТГ «ЭНЕРГАЗ» применяются для комплексной подготовки попутного газа в качестве топлива для газотурбинных электростанций. Работают в широком диапазоне производительности (1…50 тыс. м 3 /ч), включают в себя, как правило, систему фильтрации, блок компримирования, систему нагрева газа.

Высокоэффективная система фильтрации состоит из входных сепараторов, оснащенных автоматической дренажной системой и насосом для откачки конденсата. Степень очистки газа от механических примесей и капельной влаги составляет 99,98% (для частиц размером более 10 мкм). Предусмотрена возможность быстрой замены фильтрующих элементов. На выходе УПТГ устанавливаются фильтры тонкой очистки газа.

Блок компримирования выполнен на базе винтовых маслозаполненных компрессоров, которые сжимают топливный газ до давления, необходимого для нормальной работы турбин энергоблоков. Проектные параметры по температуре обеспечивают нагреватели газа. Всё оборудование УПТГ размещено на единой раме.

Системы подготовки топливного и пускового газа для газоперекачивающих агрегатов

СПТПГ обеспечивают топливным газом необходимой чистоты, давления и температуры газоперекачивающие агрегаты, действующие на месторождениях в составе дожимных компрессорных станций.

Представляют собой технологические установки максимальной заводской готовности. В состав СПТПГ входят: блок двухступенчатых сепараторов; узел дренажа конденсата; электрические подогреватели газа с функциями плавной регулировки мощности или блокировки нагрева в аварийных ситуациях, двухлинейные узлы редуцирования пускового и топливного газа.

СПТПГ имеют разные варианты исполнения — во всепогодном укрытии или на открытой раме. Проектируются с учетом широкого диапазона температур окружающей среды. Назначенный ресурс (срок службы) — не менее 25 лет.

Специализированное оборудование

Применяется при решении узкоспециальных задач газоподготовки. Может функционировать автономно или включаться в состав комплексных систем для расширения их функциональных возможностей, повышения надежности и эффективности технологических процессов. Эта группа оборудования включает:

- установки сероочистки — абсорбционные и адсорбционные;

- блоки осушки газа — абсорбционные и адсорбционные, рефрижераторные, мембранные;

- узлы коммерческого и технологического учета газа, расходомеры;

- установки газоохлаждения — воздушные и рефрижераторные;

- пробкоуловители и системы сжижения газа;

- газовые ресиверы и коллекторы.

Компактные модульные установки газоподготовки и компримирования от компании ЭНЕРГАЗ адаптируются к условиям эксплуатации, модифицируются и комплектуются с учётом состава исходного газа, условий добычи и транспортировки углеводородов.

Благодаря накопленному опыту и использованию современных технологий ЭНЕРГАЗ предлагает комплекты оборудования в блочно-модульном исполнении с учетом особенностей конкретного объекта, без увеличения стоимости «за индивидуальный подход».

Надёжность предлагаемой продукции подтверждена её интенсивной эксплуатацией не только в России, но и в других странах — в разных климатических условиях, включая экстремальные. На сегодняшний день в активе компании 120 проектов, в рамках которых действуют 240 установок.

Источник

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)