GardenWeb

Монтаж фильтров

В системах вентиляции для очистки воздуха применяют фильтры различных конструкций — ячейковые, рулонные, рукавные, сетчатые самоочищающиеся.

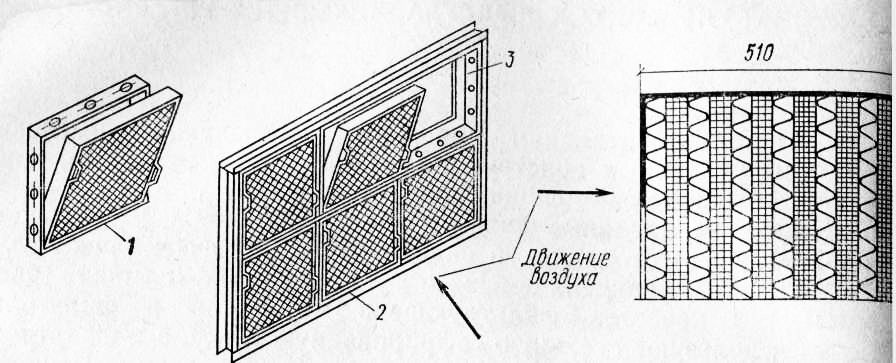

Ячейковые масляные фильтры конструкции инж. Г. В. Рекка и ГСТМ-373 изготовляют в виде отдельных ячеек размером 510X510 мм, закрепляемых в установочных рамках (рис. XVIII .l). В качестве фильтрующего материала в фильтрах Рекка используют стальную гофрированную сетку, а в фильтрах типа ГСТМ — изготовленные из полуфарфора кольца Рашига диаметром 16 мм. Сетки и кольца смачивают минеральным маслом.

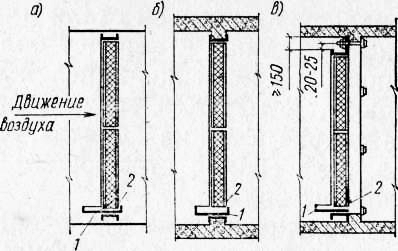

При размещении в фильтре нескольких ячеек установочные рамки собирают в панели, соединяя их между собой заклепками, и обрамляют металлическим каркасом из угловой стали или швеллера. Рамки закрепляют к каркасу болтами. На рис. XVIII .2 показаны способы крепления панелей к различным строительным конструкциям. К металлическим конструкциям каркас присоединяют на сварке или на болтах, к стенам и перегородкам — на болтах. Для сборки стекающего с ячеек масла под фильтром устанавливают поддон.

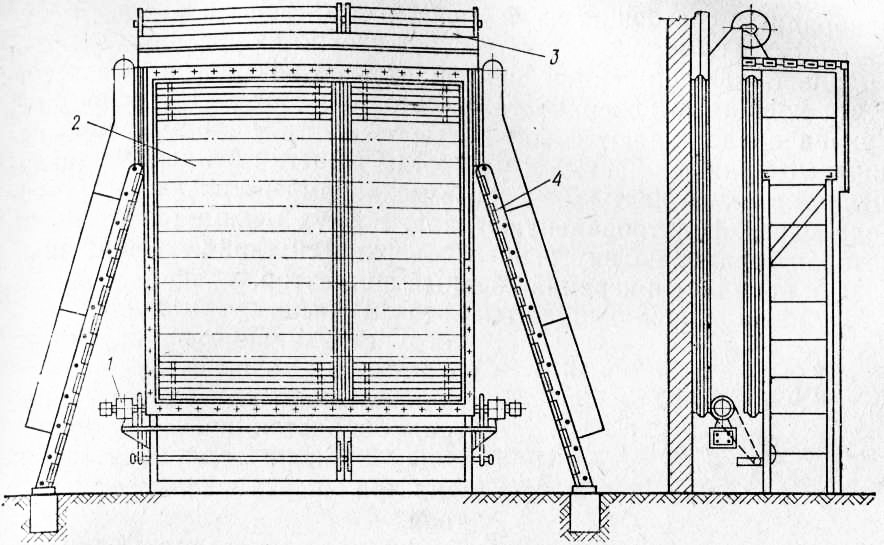

Рулонные фильтры предназначены для очистки приточного воздуха, который проходит через рулонный фильтрующий материал типа ФСВУ из упругого стекловолокна. Рулонный фильтр собирают из отдельных секций, число которых определяется проектом. На объект фильтр доставляют частично в разобранном виде: секции фильтра, узлы привода, катушки с фильтрующим материалом.

До начала монтажа проверяют комплектность доставленного фильтра и путем осмотра определяют исправность узлов и деталей. Сборку фильтра начинают с установки секции на фундамент. При монтаже многосекционных фильтров и соединении секций между собой необходимо обеспечить соосность ведущих валов подвижных решеток и подшипников, предназначенных для установки катушек.

После монтажа и сборки секций вручную с помощью рычага прокручивают ведущий вал до одного полного оборота подвижной решетки, устраняя замеченные при этом заклинивания и заедания решетки об опорные уголки. На собранные секции устанавливают узлы привода, подшипники, уголки соединительных фланцев, катушки и заправляют фильтрующий материал.

Заправку фильтрующего материала производят в следующем порядке:

1) снимают крышки верхних и нижних секций фильтра;

2) устанавливают катушки с фильтрующим материалом на верхние подшипники, пустые катушки — на нижние подшипники и фиксируют их положение рукоятками;

3) через верхние лючки концы фильтрующего материала каждой катушки прикрепляют к звеньям соответствующей подвижной решетки;

4) включают электродвигатель узла привода, протягивают фильтрующий материал, пока он не закроет все живое сечение фильтра, и выключают электродвигатель;

5) открепляют концы фильтрующего материала от звеньев подвижной решетки, протаскивают материал через нижние лючки (при необходимости включают электродвигатель) и закрепляют концы фильтрующего материала на пустых катушках; фильтрующий материал закрепляют на катушке скобой, прокалывающей материал в первом витке; вторым витком скоба прижимается к катушке;

6) устанавливают крышки лючков.

Рис. 1. Фильтр ячейковый

1 — ячейка; 2 — каркас; 3 — установочная рамка

После этого тщательно регулируют натяжение цепей подвижной решетки каждой секции с помощью натяжных болтов. Во избежание перекоса оба болта поворачивают на один и тот же угол. Плотность намотки фильтрующего материала на нижние катушки регулируют путем вращения нажимной части фрикционной муфты, установленной на выходном валу редуктора узла привода.

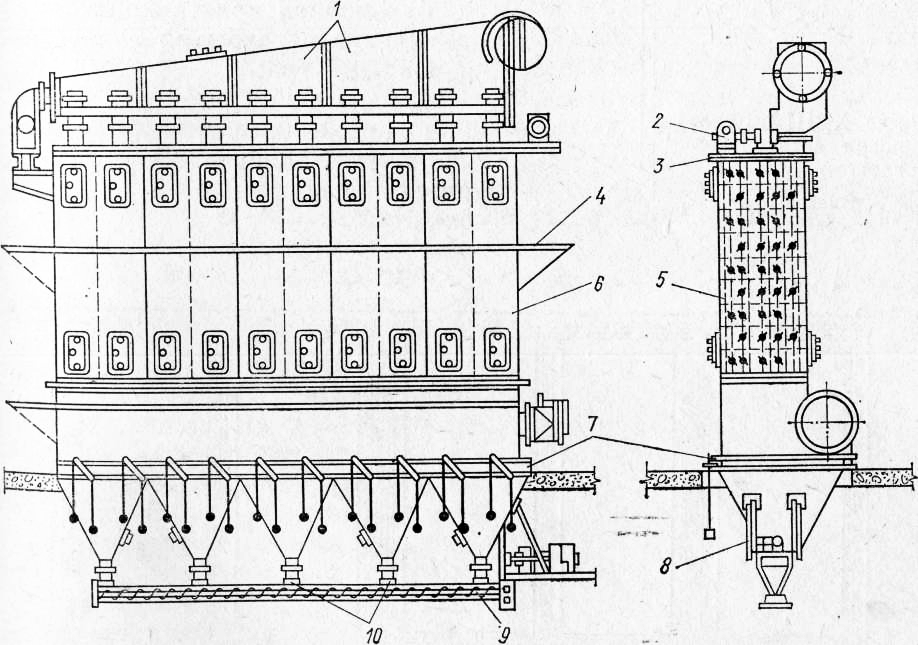

Рукавные фильтры РФГ-У предназначены для очистки от пыли загрязненного воздуха (газа). Фильтры бывают однорядные, состоящие из четырех, шести, восьми и десяти секций, и сдвоенные, состоящие соответственно из удвоенного числа секций. В каждой секции размещается по 14 матерчатых рукавов с площадью поверхности фильтрации каждого рукава 2 м2. Рукава представляют собой полые тканевые цилиндры, присоединяемые нижней частью к манжетам решетки бункера, а заглушённой верхней частью — к раме механизма встряхивания. Проходя через фильтровальную ткань, воздух очищается от пыли, которая оседает на внутренней поверхности ткани. Очищенный воздух попадает в верхний сборный коллектор.

Рис. 2. Крепление панелей к металлической камере (а), к железобетонной камере (б), к железобетонной стенке (в)

1 — поддон; 2 — панель

Рис. 3. Рулонный фильтр

1 — узел привода; 2 — секция фильтра; 3 — катушка с фильтрующим материалом; 4 — лестница

Рис. 4. Рукавный фильтр

1 — коллектор; 2 — механизм встряхивания; 3 — крышка фильтра; 4 — промежуточная площадка; 5 — рукава; 6 — каркас; 7 — основание опорной конструкции; 8 — бункер; 3 — шнек; 10 — затворы

От пыли рукава очищаются автоматически путем одновременного встряхивания и обдувки их обратным потоком воздуха. Пыль, скапливающаяся в бункере фильтра, собирается шнеком к одному концу бункера и удаляется из фильтра через шлюзовой затвор.

Фильтр поставляется заводом-изготовителем в разобранном виде. К началу монтажа фильтра должны быть подготовлены:

а) монтажные проемы;

б) опорная конструкция над проемом в перекрытии для установки фильтра;

в) освещение рабочего места;

г) подъездные пути и площадки для складирования и укруп-нительной сборки деталей и узлов фильтра.

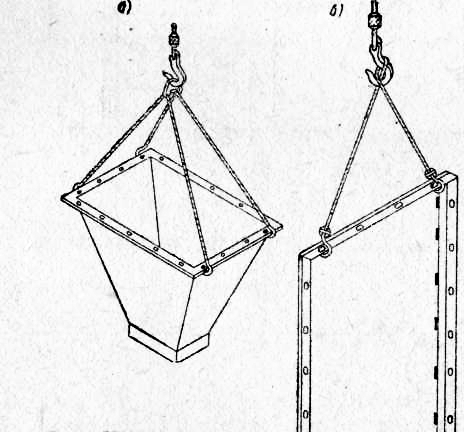

Рис. 5. Строповка деталей рукавного фильтра

а — бункера; б — стенки каркаса

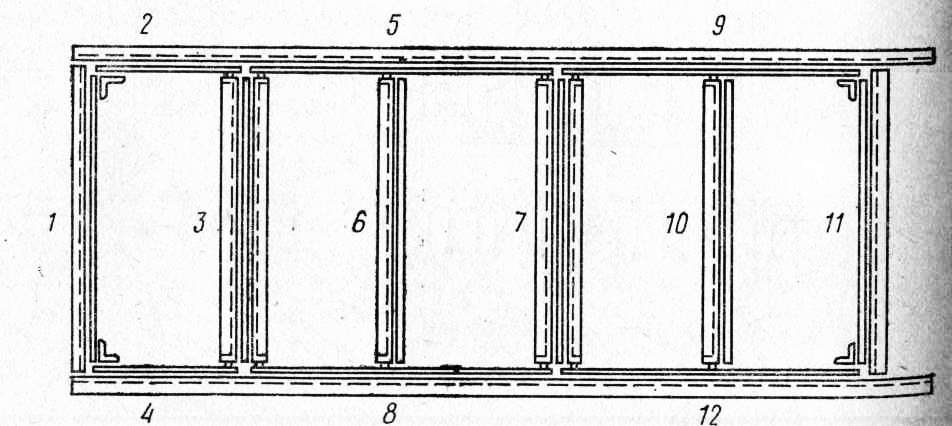

Рис. 6. Последовательность (1—12) сборки каркаса рукавного фильтра

В зависимости от условий для монтажа фильтра используют автокран или лебедки. Строповку деталей фильтра производят по схемам, приведенным на рис. 5. Снимают стропы после проверки правильности установки и окончательного крепления деталей фильтра.

Монтируют фильтр в такой последовательности:

1) устанавливают лебедки и блоки (при монтаже лебедками);

2) устанавливают на опорные конструкции и закрепляют бункер фильтра;

3) собирают каркас фильтра в последовательности, указанной на рис. 6;

4) монтируют промежуточные площадки;

5) устанавливают крышки фильтра с механизмами встряхивания;

6) собирают коллекторы очищенного и обдувочного воздуха;

7) монтируют пылевые затворы, шнеки с шлюзовыми затворами, приводы шнеков и лазов;

8) испытывают фильтр на герметичность и опробывают механизмы;

9) навешивают фильтровальные рукава.

Источник

Рукавные фильтры — принцип работы, схема и устройство

В процессе производства и работы технологического оборудования часто возникают сложности с образованием пыли. Данная проблема не обошла стороной горнодобывающие, металлургические, цементные, мукомольные, химические производства и предприятия. Для сохранения здоровья рабочих, минимизации выбросов в атмосферу и продления срока службы станков и агрегатов необходимо очищать воздух и газы от пыли. Среди множества видов пылеулавливающего оборудования широкое применение, благодаря эффективности очистки и универсальным характеристикам, получили рукавные фильтры. В данном материале мы расскажем о принципах работы рукавных фильтров, основных технических характеристиках, схеме конструкции и устройстве. Также можно ознакомиться со статьей по рукавным фильтрам для очистки газов

Устройство и схема

Устройство рукавных фильтров их технические характеристики незначительно отличаются у разных производителей. Основные блоки и принципиальная схема конструкции состоит из следующих элементов:

- Камера грязного газа

- Камера чистого газа

- Корпус рукавного фильтра

- Монтажная плита (разделительная плита между чистой и грязной камерой)

- Фильтровальные рукава

- Система регенерации с ресиверами, пневмоклапанами, продувочными трубами

- Бункер с устройством выгрузки уловленной пыли и опорами

- Система автоматики управления

Конфигурация фильтра отличается в зависимости от условий эксплуатации и может быть дополнена площадками обслуживания, системой автоматической выгрузки бункера, пневмо или вибро системой сводообрушения бункера, системой аварийного подмеса наружнего воздуха для снижения температуры. В случае расположения оборудования на улице, во избежание образования конденсата на корпусе, фильтр оснащается обогревом пневмоклапанов и бункера, а так же теплоизоляцией.

Для фильтрации взрывоопасной пыли, например при производстве муки, цемента, угольных предприятиях, фильтры изготавливаются во взрывозащищенном исполнении. Взрывозащищенное исполнение рукавного фильтра предполагает использование фильтровальных рукавов с антистатическим покрытием, что предотвращает образование статического заряда на поверхности фильтрующего материала. Так же на корпусе фильтра устанавливаются взрыворазрывные мембраны, которые высвобождают избыточное давление в случае взрыва.

Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер (PE), мета-арамид (AR), полиимид (P84), стекловолокно (FG), политетрафторэтилен (PTFE), полиакрилонитрил (PAN), полифениленсульфид (PPS) и другие.

Принцип работы

Принцип работы рукавныйх фильтров основан на прохождении грязного воздуха через поры нетканного фильтрующего материала. Запыленный воздух по газоходу через входной патрубок попадает в камеру грязного газа и проходит через поверхность фильтровальных рукавов. Пыль оседает на фильтрующем материале, а очищенный воздух попадает в камеру чистого газа и затем удаляется из фильтра. По мере накопления пыли на поверхности фильтрующего материала возрастает сопротивление движению воздуха и снижается пропускная способность фильтровальных рукавов. Для очистки рукавов от уловленной пыли осуществляется их регенерация сжатым воздухом или вибровстряхиванием, в зависимости от метода регенерации рукавного фильтра. Сброшенная с рукавов пыль попадает в бункер накопитель и через устройство выгрузки удаляется. Подробнее про импульсную продувку рукавных фильтров.

Замена рукавных фильтров

Замена неисправных фильтров, как и монтаж новых, выполнятся в соответствии с проектной документацией и условиями эксплуатации очистительной системы.

При замене необходимо учесть следующее:

- плотность пыли;

- производительность фильтрующего устройства;

- место установки;

- качество и дисперсность пыли;

- параметры рабочей среды;

- степень очистки.

При выходе из строя одного рукава в батарее, существует возможность отключить его, не меняя. Для этого необходимо закупорить фильтр по уровню трубной решетки. Снимать каркас или продувочную трубку при этом не требуется.

Смена рукваного фильтра должна выполняться специалистами.

Рукавный фильтр нуждается в замене в случае, если наблюдается его полный износ или снижается эффективность регенерации. Если в стенках фильтра образовались сквозные отверстия, в этом случае замена выполняется раньше установленного времени. Когда же требуется полная замена узла, проводятся следующие действия:

- Перекрываются входные и выходные заслонки отсека в случае, если того требует конфигурация устройства;

- Через смотровой люк снимается продувочная труба, которая подведена к заменяемой части батареи.

- Отсоединяется каркас рукава;

- Рукав удаляется путем поднятия его по трубной решетке, либо опускания его в пылесборный бункер. В последнем варианте фильтр удаляется из отсека через смотровой люк;

- Новый рукав монтируется в обратном порядке. После присоединения закрепляется каркас, подключается продувочная трубка. После выполненной замены проводится пробный пуск устройства, чтобы проверить его исправность и функциональность.

Для замены фильтра лучше приглашать специализированную организацию, сотрудники которой имеют опыт проведения работ по обслуживанию рукавной системы фильтрации.

Преимущества и недостатки

Благодаря универсальности своей конструкции, а так же широкой опциональности рукавные фильтры имеют массу преимуществ и нашли широкое применение в различных отраслях. Одним из достоинств является то, что они легко встраиваются в технологическую линию, могут быть адаптированы под условия стесненных габаритов. Среди пылеуловителей сухого типа рукавные фильтры имеют наиболее высокую степень очистки – до 99%. Имеют сравнительно низкие эксплуатационные затраты, которые ограничиваются регламентной заменой фильтрующих рукавов один раз в 2-3 года (данный срок зависит от агрессивности среды, температуры и влажности) и периодической заменой пневмоклапанов. Рукавные фильтры могут так же эффективно функционировать в условиях суровой зимы с температурой наружного воздуха до -60С, как и в отапливаемом помещении, что можно отнести это к безусловным достоинствам.

При этом существуют и недостатки рукавных фильтров. Один из них это необходимость подвода сжатого воздуха, к которому имеются особые требования. Например для больших фильтров, обеспечивающих фильтрацию 150-200 тыс. м3/ч загрязненного газа, необходима подача сжатого воздуха в объеме 4000 л/мин. Для некоторых фильтров необходимо применение рукавов из мета-арамида, стекловолокна, полиимида и других дорогих материалов, от правильности подбора которых зависит срок их жизни. Ошибки в подборе фильтрующего материала влекут за собой значительное увеличение стоимости эксплуатации всего оборудования. Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер ( PE ), мета-арамид ( AR ), полиимид ( P 84), стекловолокно ( FG ), политетрафторэтилен ( PTFE ), полиакрилонитрил ( PAN ), полифениленсульфид ( PPS ) и другие.

Источник

Способ монтажа составных рукавных фильтров и составной рукавный фильтр

Владельцы патента RU 2401691:

Изобретение относится к очистке газа от пыли фильтрацией. Способ монтажа рукавных фильтров характеризуется тем, что подвешивают рукава и прикрепленные к их верхней части стропы к вибратору, закрепляют компенсатор на решетке и крепят стропы к стыковочному кольцевому элементу, соединенному верхней частью с рукавом, стропы подвешивают снаружи и в интервалах между ними внутри рукавов, после закрепления стыковочного кольцевого элемента на нижней части рукава на него устанавливают цилиндрический полый элемент со штырями, воздействующими на внутренние стропы, концы внутренних и наружных стропов соединяют попарно и в образованную петлю подвешивают с возможностью скольжения ролики, связанные с равновеликими грузами, поворачивают цилиндрический полый элемент и штырями обеспечивают вертикальное положение внутренних строп, закрепляют стропы на стыковочном кольцевом элементе, затем грузы, ролики и цилиндрический полый элемент снимают и прикрепляют стыковочный кольцевой элемент к компенсатору. Фильтр содержит корпус, рукава, связанные колпаком с вибратором, продольно расположенные на рукавах стропы, стыковочный кольцевой элемент, съемный полый цилиндрический элемент, подвижные фиксаторы и штыри, средства ориентированного положения стропов, выполненные в виде кольцевых реборд. Технический результат — повышение надежности натяжения стропов. 2 н.п. ф-лы, 12 ил.

Изобретение относится к очистке газа от пыли фильтрацией и предназначено для использования в отрасли строительных материалов, химической, горнорудной и других областях промышленности.

Известен способ монтажа составных рукавных фильтров, при котором подвешивают рукава и прикрепленные к их верхней части стропы к вибратору, закрепляют компенсатор на решетке и крепят стропы к стыковочному кольцевому элементу, соединенному верхней частью с рукавом /авторское свидетельство СССР № 1797955, кл. В01D 46/02, 1990 г./.

Такой способ обеспечивает равномерное натяжение стропов, расположенных снаружи по периметру рукава, и ограниченно пригоден, когда дополнительно к наружным подвесным стропам используются внутренние с тропы, свободные концы которых также закрепляют на стыковочном кольцевом элементе, причем все стропы должны быть натянуты равномерно, чтобы стабилизировать качество пылеочистки.

Известен составной рукавный фильтр, содержащий корпус, рукава, связанные колпаком с вибратором, продольно расположенные на рукавах наружные и внутренние подвесные стропы, стыковочный кольцевой элемент, соединенный верхней частью с рукавом, а нижней с компенсатором, закрепленным на патрубке, выведенном через решетку в камеру запыленного воздуха /патент СССР №1833192, кл. В01D, 46/02, 1998 г./.

Недостаток такого фильтра заключается в сложности операции равномерного натяжения наружных и внутренних подвесных стропов, что приводит к снижению качества фильтрации.

Целью изобретения ставится повышение надежности натяжения стропов.

Поставленная цель решена в способе монтажа составных рукавных фильтров, при котором подвешивают рукава и прикрепленные к их верхней части стропы к вибратору, закрепляют компенсатор на решетке и крепят стропы к стыковочному кольцевому элементу, соединенному верхней частью с рукавом.

Новым является то, что стропы подвешивают снаружи и в интервалах между ними внутри рукавов, после закрепления стыковочного кольцевого элемента на нижней части рукава на него устанавливают цилиндрический полый элемент со штырями, взаимодействующими на внутренние стропы, концы внутренних и наружных стропов соединяют попарно и в образованную петлю подвешивают с возможностью скольжения ролики, связанные с равновеликими грузами, поворачивают цилиндрический полый элемент и штырями обеспечивают вертикальное положение внутренних строп, закрепляют стропы на стыковочном кольцевом элементе, затем грузы, ролики и цилиндрический полый элемент снимают и прикрепляют стыковочный кольцевой элемент к компенсатору.

Поставленная цель решена в составном рукавном фильтре, содержащем корпус, рукава, связанные колпаком с вибратором, продольно расположенные на рукавах наружные и внутренние подвесные стропы, стыковочный кольцевой элемент, соединенный верхней частью с рукавом, а нижней с компенсатором, закрепленным на патрубке, выведенном через решетку в камеру запыленного воздуха.

Новым является то, что стыковочный кольцевой элемент выполнен с двумя расположенными в горизонтальной плоскости наружными кольцевыми пазами и расположенным в горизонтальной плоскости внутри кольцевым пазом и снабжен размещенным снаружи съемным полым цилиндрическим элементом, имеющим взаимодействующие с наружным кольцевым пазом на стыковочном кольцевом элементе подвижные фиксаторы и направленные внутрь и расположенные с постоянным шагом штыри, при этом колпак внутри и снаружи снабжен средствами ориентированного положения стропов, выполненными в виде наружной и внутренней кольцевых реборд, снабженных расположенными с постоянным шагом средствами закрепления стропов, причем средства на внутренней реборде размещены в интервалах между средствами на наружной реборде.

На фиг.1 показан составной рукавный фильтр, общий вид; на фиг.2 — колпак, общий вид; на фиг.3 — сечение А-А на фиг.2; на фиг.4 — сечение Б-Б на фиг.1; на фиг.5 — блок размещения рукавов, одна модификация; на фиг.6 — сечение В-В на фиг.5; на фиг.7 — стыковочный кольцевой элемент, общий вид; на фиг.8 — полый цилиндрический элемент, вид сверху; на фиг.9 — то же, в сборе со стыковочным кольцевым элементом; на фиг.10 — то же, рабочее положение; на фиг.11 — полый цилиндрический элемент, положение контрольного взаимодействия с внутренними стропами; на фиг.12 — узел закрепления стропов на колпаке.

В статическом состоянии фильтр содержит рукав 1, который нижней частью закреплен на стыковочном кольцевом элементе 2, связанном с компенсатором 3 из эластичного материала. Сверху рукава имеется колпак 4 с подвесной петлей 5, соединенной с вибратором 6. Вибратор размещен на вертикальной трубчатой стойке 7, к верхней торцевой части которой последовательно прикреплены опорная площадка 8, амортизатор 9 и несущая площадка 10 с кронштейнами 11 для закрепления рукава 1. Вибратор 6 установлен на несущей площадке 10.

Стыковочный кольцевой элемент 2 выполнен с двумя расположенными в горизонтальной плоскости наружными кольцевыми пазами а и б и расположенным в горизонтальной плоскости изнутри кольцевым пазом в.

Элемент 2 закреплен на патрубке 12, врезанном в решетку 13, таким образом обеспечивается связь рукава 1 с камерой запыленного воздуха 14.

Конструкция размещена в корпусе 15, имеющем бункер 16, трубу подачи запыленного воздуха 17 и раструб выброса в атмосферу очищенного воздуха 18.

По высоте рукава 1 от колпака 4 до стыковочного кольца 2 размещены стропы наружные 19 и внутренние 20 из малодеформируемого материала типа капрон или шелк, расположенные в шахматном порядке, причем стропы 19 закреплены на реборде 21 колпака 4 в равномерно разнесенных по образующей отверстиях г, предпочтительно с последующим фиксированием стяжкой 22.

Аналогично на реборде 23 в равномерно разнесенных по образующей отверстиях д закреплены концы внутренних стропов 20, предпочтительно с последующим фиксированием стяжкой 24.

Фильтр снабжен съемным цилиндрическим элементом 25, имеющим подвижные фиксаторы 26, количество которых выбирается из условий избежания перекоса элемента 25, когда он располагается в пазу б.

Элемент 25 имеет направленные вовнутрь штыри 27, количество которых и шаг размещения соответствуют количеству и шагу отверстий д на реборде 23.

Натяжение стропов осуществляют следующим образом.

Сначала подвешивают к вибратору 6 рукава 1, предварительно на ребордах 21, 23 соответственно в отверстиях г и д закрепляют стропы 19 и 20. Положение строп 19 фиксируют на колпаке 4 стяжкой 22, а строп 20 стяжкой 24.

Через кронштейн 11 при работе вибратора рукаву будут передаваться возвратно-поступательные колебания.

К нижней оконечности рукава 1 присоединяют стыковочный кольцевой элемент 3, фиксируя положение стяжкой 28 в пазу а.

Цилиндрический полый элемент 25 устанавливают на стыковочном кольце 2, для чего в кольцевой паз б вводят подвижные фиксаторы 26 с возможностью поворота элемента 25.

Внутренние стропы оказываются в зоне воздействия штырей 27.

Свободные концы смежных стропов 19, 20 соединяют попарно временной связью /не показано/ и в образованную петлю подвешивают с возможностью скольжения ролики 29, связанные с грузом 30.

Поворачивая элемент 25, штырями 27 обеспечивают вертикальное расположение внутренних стропов 20, упирающихся в штыри 27, и аналогичное вертикальное расположение наружных стропов 19. При этом стропы 19, 20 будут равновелико натянуты.

Наружный строп закрепляют стяжкой 31, а внутренний строп предпочтительно распорным кольцом 32, входящим в паз в. Грузы 30 с роликами 29 снимают, демонтируют элемент 25, стыковочное кольцо соединяют с компенсатором 3, который прикрепляют к патрубку 12 на распределительной решетке 13, фиксируя положение стяжкой 33.

При запуске рукавного фильтра в работу запыленный воздушный поток через трубу 17 подают в камеру 14, откуда он поступает в полость рукава 1. После срабатывания системы датчиков отключается подача запыленного потока в камеру 14 и включается вибратор, отчего рукава подвергаются встряске. Осевшая на их внутренней поверхности пыль после охлапывания стропами 19 и 20 оседает в бункере 16, откуда периодически удаляется.

Очищенный воздух выводится в атмосферу через раструб выброса 18.

Равномерно натянутые стропы под действием подвижного во время встряхивания кольца 2 подвергают охлапыванию снаружи и изнутри рукава 1, повышая качество регенерации и способствуя продлению срока службы рукавов.

Съемные средства натяжения стропов служат только при замене рукавов, например в случае повреждения или при сборке рукавного фильтра.

1. Способ монтажа составных рукавных фильтров, при котором подвешивают рукава и прикрепленные к их верхней части стропы к вибратору, закрепляют компенсатор на решетке и крепят стропы к стыковочному кольцевому элементу, соединенному верхней частью с рукавом, отличающийся тем, что стропы подвешивают снаружи и в интервалах между ними внутри рукавов, после закрепления стыковочного кольцевого элемента на нижней части рукава на него устанавливают цилиндрический полый элемент со штырями, воздействующими на внутренние стропы, концы внутренних и наружных стропов соединяют попарно и в образованную петлю подвешивают с возможностью скольжения ролики, связанные с равновеликими грузами, поворачивают цилиндрический полый элемент и штырями обеспечивают вертикальное положение внутренних строп, закрепляют стропы на стыковочном кольцевом элементе, затем грузы, ролики и цилиндрический полый элемент снимают и прикрепляют стыковочный кольцевой элемент к компенсатору.

2. Составной рукавный фильтр, содержащий корпус, рукава, связанные колпаком с вибратором, продольно расположенные на рукавах наружные и внутренние подвесные стропы, стыковочный кольцевой элемент, соединенный верхней частью с рукавом, а нижней — с компенсатором, закрепленном на патрубке, выведенном через решетку в камеру запыленного воздуха, отличающийся тем, что стыковочный кольцевой элемент выполнен с двумя расположенными в горизонтальной плоскости наружными кольцевыми пазами и расположенным в горизонтальной плоскости внутри кольцевым пазом и снабжен размещенным снаружи съемным полым цилиндрическим элементом, имеющим взаимодействующие с наружным кольцевым пазом на стыковочном кольцевом элементе подвижные фиксаторы и направленные внутрь и расположенные с постоянным шагом штыри, при этом колпак внутри и снаружи снабжен средствами ориентированного положения стропов, выполненными в виде наружной и внутренней кольцевых реборд, снабженных расположенными с постоянным шагом средствами закрепления стропов, причем средства на внутренней реборде размещены в интервалах между средствами на наружной реборде.

Источник