- I. ОБЛАСТЬ ПРИМЕНЕНИЯ

- II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

- III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

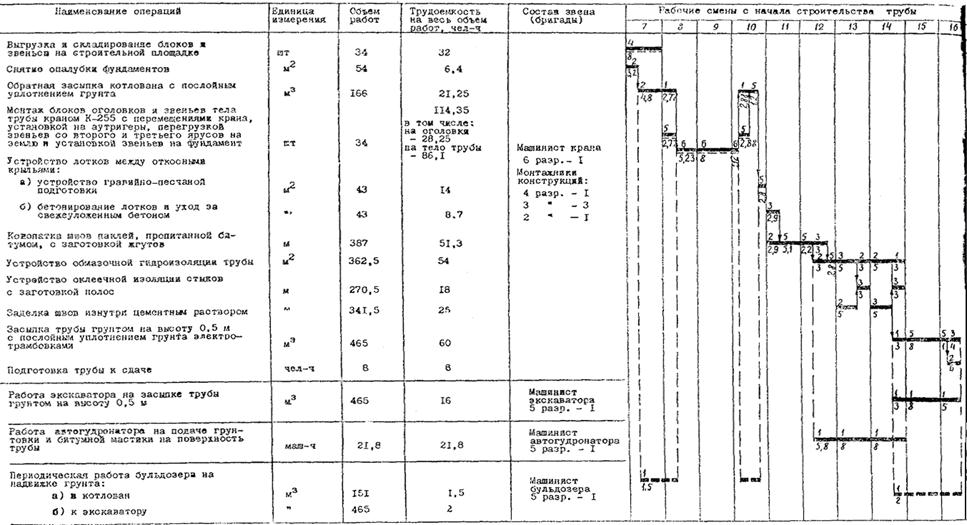

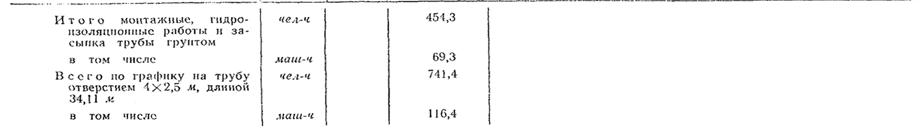

- IV. ГРАФИК СООРУЖЕНИЯ СБОРНОЙ ЖЕЛЕЗОБЕТОННОЙ ПРЯМОУГОЛЬНОЙ ТРУБЫ СЕЧЕНИЕМ 4 ´ 2,5 м, ДЛИНОЙ 34,11 м

- V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА СООРУЖЕНИЕ СБОРНОЙ ЖЕЛЕЗОБЕТОННОЙ ПРЯМОУГОЛЬНОЙ ТРУБЫ СЕЧЕНИЕМ 4 ´ 2,5 м И ДЛИНОЙ 34,11 м

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана с учетом прогрессивных методов организации строительства и производства работ, а также методов научной организации труда и предназначена для использования при составлении проекта производства работ и организации труда на объекте.

Конструкция сборной железобетонной прямоугольной трубы отверстием 4 ´ 2,5 м принята по «Типовому проекту унифицированных сборных водопропускных труб для железных и автомобильных дорог общей сети и промышленных предприятий», утвержденному приказом МПС и Минтрансстроя от 20 октября 1962 г. № П-28643 с/2917, инв. № 180/1.

В основу технологической карты положены следующие исходные данные: труба сборная, железобетонная, прямоугольная, сечением 4 ´ 2,5 м, длиной 34,11 м на монолитном бетонном фундаменте, сооружаемом в грунтах II группы без водоотлива.

Тело трубы сооружается из готовых прямоугольных железобетонных звеньев длиной 1 м, входной и выходной оголовки — из готовых железобетонных блоков. Блоки и звенья монтируют краном К-255 на пневмоколесном ходу (длина стрелы крана 15 м). На наружных поверхностях трубы, засыпаемых землей, устраивают обмазочную гидроизоляцию, швы между звеньями законопачивают паклей, пропитанной битумом, и снаружи защищают оклеечной гидроизоляцией.

Перед началом работ по устройству трубы должны быть закончены работы по устройству подъездных дорог к строительной площадке. Водоток до начала работ отводится в сторону.

Технологической картой не учтены работы по доставке материалов, конструкций, механизмов и оборудования на строительную площадку, работы по укреплению лога и откосов после отсыпки насыпи над трубой до проектных отметок.

Во всех случаях производства работ технологическая карта должна быть привязана к местным условиям с уточнением объемов работ, затрат труда и материально-технических ресурсов в соответствии с проектом.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

В настоящую технологическую карту включены следующие виды работ:

1 ) подготовка строительной площадки;

3 ) разгрузка и размещение оборудования, инструментов и приспособлений;

4 ) устройство котлована под фундаменты;

5 ) устройство щебеночной подготовки;

6 ) устройство монолитного фундамента;

7 ) заполнение пазух фундамента грунтом;

8 ) разгрузка и складирование блоков оголовков и звеньев трубы;

9 ) монтаж блоков и звеньев;

10 ) устройство лотков в пределах оголовков;

12 ) засыпка трубы грунтом.

1 ) Подготовка строительной площадки

Поверхность площадки очищают от растительного грунта и планируют бульдозером за три прохода по одному следу. Русло со стороны выходного оголовка расчищают, а с нагорной стороны на расстоянии не менее 1,5 м от контура котлована устраивают водоотводную канаву или обвалование для перехвата поверхностных вод.

Объем подготовительных работ определяется проектом и зависит от рельефа местности.

До начала строительства проектная организация должна закрепить в натуре и сдать по акту строительной организации в присутствии заказчика точку пересечения осей трассы и трубы, не менее двух створных столбов с каждой стороны дороги, закрепляющих продольную ось трубы, и высотный репер.

При разбивке расстояние между закрепляющими столбами промеряют стальной лентой или рулеткой не менее двух раз и теодолитом промеряют угол между осями.

Промерами от оси трубы намечают контур котлована и обозначают его колышками.

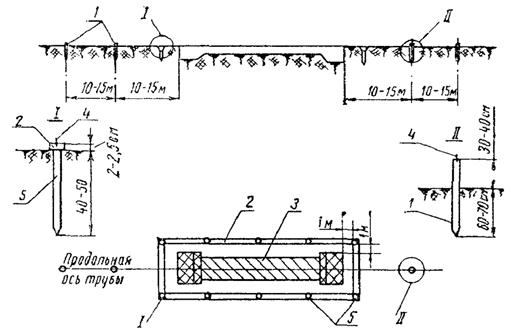

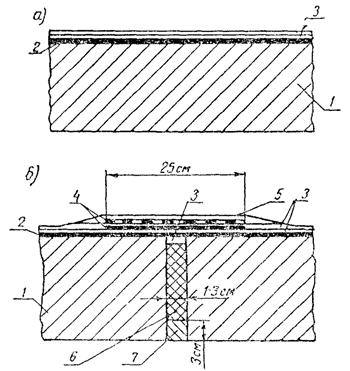

На расстоянии не менее 1 м от контура котлована устраивают обноску из досок или брусьев и на ней закрепляют положение элементов трубы (рис. 1). Обноску по возможности заглубляют в землю для предохранения от повреждения бульдозером или экскаватором.

Рис. 1 . Схема разбивки котлована трубы:

1 — выносные столбы; 2 — обноска из брусьев или досок; 3 — котлован; 4 — гвоздь; 5 — свая обноски диаметром 8 — 10 см

При строительстве трубы производят следующие геодезические работы:

проверяют положение оси трубы;

проверяют положение контура котлована под оголовки и звенья трубы, а также определяют нивелиром отметки дна котлована;

разбивают и проверяют по ходу работ положение в плане и отметки опалубки фундамента с учетом строительного подъема трубы;

проверяют в плане и профиле установленные звенья трубы;

разбивают русло водотока.

3 ) Разгрузка и размещение оборудования, инструментов и приспособлений

На готовую строительную площадку завозят необходимое оборудование, инструмент, приспособления, а также щиты опалубки фундамента, которые разгружают автокраном К-51.

На строительную площадку доставляют экскаватор Э-302, оборудованный обратной лопатой с емкостью ковша 0,35 м 3 .

На рабочем месте устраивают освещение, необходимое для выполнения работ в ночное время. Для этого используют передвижную электростанцию ПЭС-60 или АБ-8Т/230.

На участке устанавливают ларь для хранения инструментов.

4 ) Устройство котлована под фундаменты

Размеры котлована в плане должны соответствовать проектным размерам фундамента с запасом в каждую сторону 0,5 м. В принятом варианте ширина котлована 5,62 м, глубина — 0,8 м.

Котлован разрабатывают в направлении от выходного оголовка к входному. Дно котлована под фундаменты оголовков и под откосные крылья устраивают в одном уровне.

Котлован под оголовки разрабатывают экскаватором Э-302, оборудованным обратной лопатой с ковшом емкостью 0,35 м 3 . Грунт выбрасывают в отвал на расстояние не менее 0,5 м от бровки котлована и затем перемещают бульдозером Д-271 за пределы строительной площадки на расстояние до 20 м.

Котлован под тело трубы разрабатывают бульдозером Д-271, вынутый грунт также перемещают за пределы строительной площадки.

Котлован разрабатывают с недобором до проектной отметки на 10 ¸ 20 см.

Разработка котлована должна производиться в предельно сжатые сроки без нарушения несущей способности грунта в основании: окончательную планировку и зачистку дна котлована производят лопатами под рейку с учетом продольного уклона и строительного подъема трубы непосредственно перед устройством щебеночной подготовки.

Для спуска рабочих в котлован на откосы укладывают трапы шириной 0,6 м.

Воду из котлованов, разрабатываемых с водоотливом, откачивают из водосборных приямков, расположенных вне пределов площади фундамента.

При разработке котлована в зимних условиях необходимо принимать меры против промерзания грунта в основании.

Разработанный котлован освидетельствует и принимает по акту комиссия с участием представителя заказчика. Одновременно проверяют правильность закрепления на обноске расположения элементов трубы. В случае значительных расхождений между фактическими и проектными характеристиками основания решение о проведении дальнейших работ принимается при участии представителя проектной организации и заказчика.

5 ) Устройство щебеночной подготовки

Щебень доставляют автомобилями-самосвалами и выгружают прямо в котлован в разных местах.

Выгруженный щебень разравнивают бульдозером, затем лопатами выравнивают слой толщиной 10 см и уплотняют электротрамбовками С-690. Отметки верха щебеночной подготовки проверяют нивелиром.

6 ) Устройство монолитного фундамента

Для устройства монолитного фундамента используют автокран К-51.

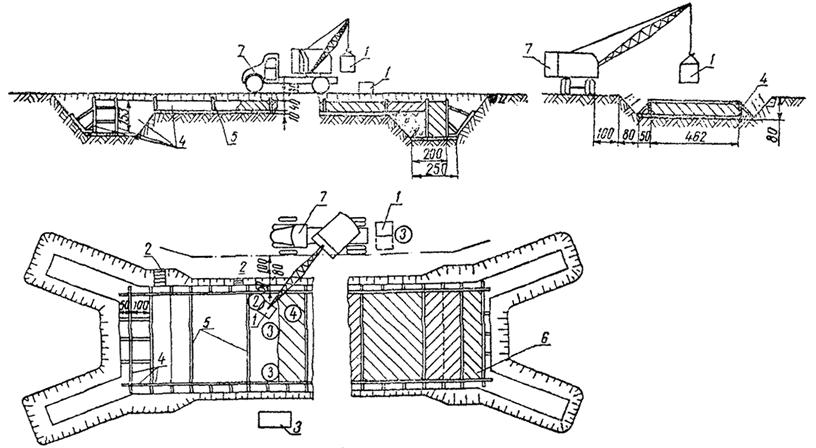

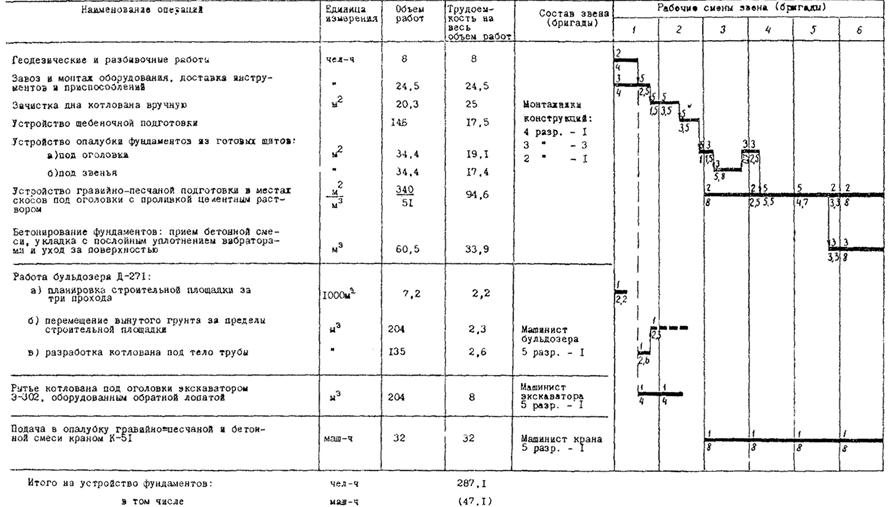

На щебеночную подготовку устанавливают опалубку фундамента из готовых щитов, которые закрепляют в проектном положении при помощи стоек, подкосов и распорок (рис. 2).

Швы между секциями устраивают путем установки щитов из остроганных досок толщиной 3 см. По ширине фундамента устанавливают два щита, которые закрепляют забивкой в основание стальных штырей через 0,8 — 1 м.

Верх щитов опалубки устанавливают по нивелиру с учетом строительного подъема. После установки опалубки скосы под оголовки заполняют гравийно-песчаной смесью слоями по 15 — 20 см, тщательно уплотняют электротрамбовками и заливают цементно-песчаным раствором, особенно тщательно около боковых щитов опалубки.

Под фундаменты оголовочных звеньев и откосные крылья делают подготовку из гравийно-песчаной смеси. Гравийно-песчаную смесь доставляют автомобилями-самосвалами, выгружают в две поставленные рядом бадьи с секторными затворами, которые краном К-51 опоражнивают в опалубку.

Цементно-песчаный раствор подвижностью не менее 11 — 13 см доставляют автомобилями-самосвалами, выгружают в растворный ящик, а затем ведрами подают в опалубку.

Фундамент под трубу бетонируют секциями, начиная от выходного оголовка.

К месту строительства бетонную смесь доставляют автомобилями-самосвалами и выгружают в две поставленные рядом бадьи с секторными затворами, затем поочередно каждую из них поднимают краном К-51 и выгружают в опалубку. Секции фундамента бетонируют без перерывов на всю высоту. В каждой секции бетонную смесь укладывают двумя горизонтальными рядами толщиной по 20 см и уплотняют глубинными вибраторами.

Поверхность фундамента выравнивают под рейку и заглаживают, придавая ей проектный уклон с учетом заданного строительного подъема. Правильность уклона в процессе устройства фундамента проверяют рейкой с уровнем и нивелиром. Отклонения в размерах длины и ширины секций не должны превышать +1,5; -0 см.

Рис. 2 . Схема бетонирования фундамента и заполнения скосов гравийно-песчаной смесью:

1 — бадьи с секторными затворами; 2 — трапы для спуска в котлован; 3 — передвижная электростанция; 4 — щиты опалубки; 5 — щиты опалубки швов; 6 — выходной оголовок; 7 — кран К-51.

Кружками с цифрами показана расстановка и разряды рабочих

Поверхность свежеуложенного бетона укрывают влажной мешковиной (с дальнейшим увлажнением через 4 — 5 ч) или полиэтиленовой пленкой.

После достижения бетоном прочности на сжатие не менее 25 кГ/см 2 производят распалубку фундамента.

7 ) Заполнение пазух фундамента грунтом

Пазухи между стенками котлована и фундамента (кроме фундамента около оголовков) до уровня фундамента заполняют грунтом сразу же после освидетельствования и приемки фундамента. Засыпку производят местным однородным грунтом с обеих сторон фундамента слоями толщиной не более 15 см на всю длину котлована. Грунт надвигают бульдозером Д-271, распределяют ровным слоем лопатами и уплотняют электротрамбовками С-690 за три прохода по одному следу.

Пазухи вдоль откосных крыльев засыпают после монтажа блоков оголовков. При этом часть грунта в пределах откосных крыльев подают в котлован вручную, разравнивают и уплотняют электротрамбовками одновременно с обеих сторон откосного крыла во избежание его сдвига.

Запрещается заполнять пазухи грунтом при наличии в них воды. В зимний период для засыпки пазух котлована применяют талый дренирующий грунт.

8 ) Разгрузка и складирование блоков оголовков и звеньев трубы

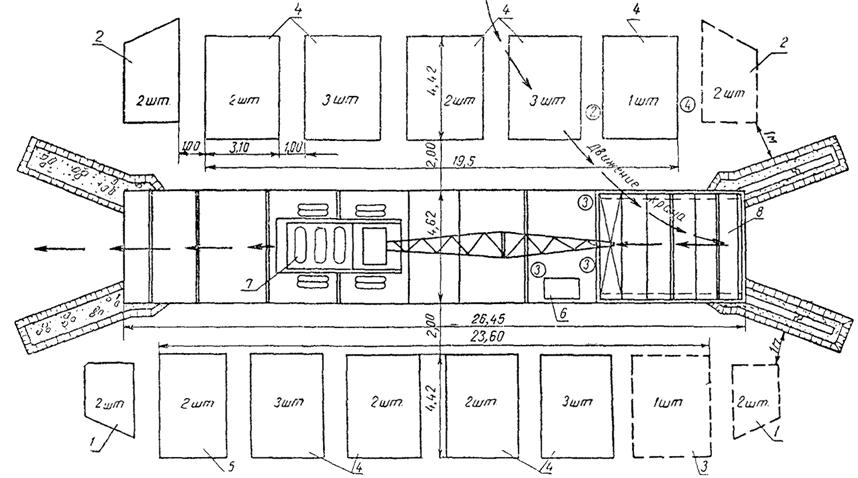

Сборные железобетонные элементы трубы привозят на строительную площадку после бетонирования фундамента и размещают вдоль котлована в зоне действия крана в соответствии со схемой производства работ (рис. 3). При устройстве трубы с объемом железобетонных блоков свыше 100 м 3 целесообразнее подвозить блоки во время монтажа с соблюдением последовательности их монтажа.

Блоки завозят на объект трайлерами и выгружают краном К-255. При разгрузке блоков и звеньев краном необходимо предотвратить их механические повреждения.

Блоки и звенья укладывают на строительной площадке на расстоянии не менее 1 м от бровки котлована с соблюдением следующих правил:

а) укладка в штабель должна обеспечить возможность захвата и свободного подъема каждого элемента для монтажа;

б) блоки и звенья должны укладываться на подкладки с прокладками между ними;

в) звенья труб и блоки оголовков укладывают в горизонтальном положении в два-три яруса;

г) ширина проходов между штабелями должна быть не менее 1 м.

Рис. 3 . План строительной площадки:

1 — блоки откосных крыльев № 59 П, Л; 2 — блоки откосных крыльев № 58 П, Л; 3 — оголовочное звено № 107; 4 — прямоугольные звенья трубы № 95; 5 — звенья № 107 и № 95; 6 — растворный ящик, перемещаемый по фундаменту; 7 — кран К-255; 8 — выходной оголовок

Кружками с цифрами показаны расстановка и разряды рабочих

9 ) Монтаж блоков оголовков и прямоугольных звеньев трубы

Перед монтажными работами все сборные элементы трубы осматривают для выяснения их пригодности. Отклонения от проектных размеров не должны превышать для звеньев трубы следующих величин:

по длине +0; -10 мм;

по толщине стенок ±0,05 толщины стенки, по не более 10 мм;

по остальным размерам ±10 мм.

Для блоков оголовков допускаемые отклонения в размерах не должны превышать ±10 мм.

К монтажным работам приступают после инструментальной проверки отметок и положения фундамента в плане, а также разбивки проектного положения блоков и звеньев. Допускается отклонение отметок поверхности фундамента до +10; -20 мм.

Блоки оголовков и звенья трубы монтируют после набора бетоном фундамента не менее 75 % проектной прочности по данным лаборатории. Работу ведут краном К-255 на пневмоколесном ходу, стоящим на бетонном фундаменте трубы на аутригерах. Под аутригеры выкладывают шпальную клетку из двух рядов шпал (допустимо частичное размещение шпальной клетки на уплотненном насыпном грунте).

Блоки и звенья устанавливают при помощи четырехветвевого стропа. При строповке звеньев для подъема на штабель применяют лестницы.

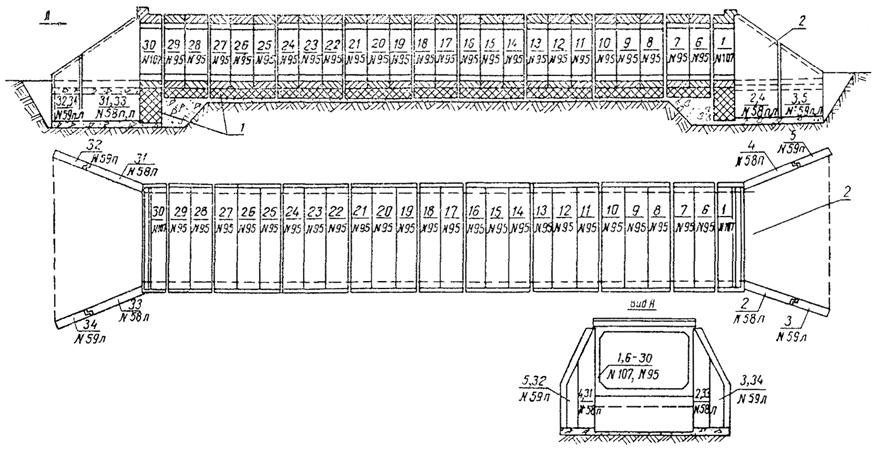

В первую очередь монтируют выходной оголовок в следующем порядке: сначала краном устанавливают на фундамент блок оголовка № 107, затем откосные стенки (блоки № 58П, 59П, 58Л, 59Л). Откосные стенки ставят на гравийно-песчаную подготовку и раскрепляют расчалками и инвентарными подкосами.

После выходного оголовка монтируют прямоугольные звенья в направлении от выходного оголовка (рис. 4). Перед установкой каждого последующего звена на поверхность фундамента под устанавливаемое звено укладывают слой цементного раствора марки не ниже 150 и разравнивают под рейку с уровнем. Цементный раствор доставляют к месту работ автомобилями-самосвалами и выгружают в растворный ящик, который краном ставят на фундамент трубы.

Звенья трубы, сложенные на площадке вдоль фундамента, поднимают краном К-255 и на ровной площадке, свободной от звеньев, переворачивают в проектное положение. После этого к звену привязывают две оттяжки из пенькового каната длиной 6 — 8 м, стропуют звено тросовым стропом за четыре монтажные петли на ригеле, поднимают краном и устанавливают на место. С одной стоянки крана на аутригерах устанавливают три звена. Перед установкой звена на фундамент его рихтуют на весу ломиками. Подходить к звену для этой цели разрешается после того, как зазор между нижней поверхностью звена и местом его установки не будет превышать 5 — 10 см.

Рис. 4 . Монтажная схема трубы:

27 — монтажный номер элемента; 95 — номер блока или звена; 1 — фундаменты из монолитного бетона; 2 — выходной оголовок

Блоки укладывают на слой раствора всей постелью сразу в проектное положение. Дополнительная подливка раствора под блок, а также его смещение после схватывания раствора не допускаются.

Отклонения в положении смонтированных элементов трубы не должны превышать:

относительное смещение смежных звеньев трубы — 10 мм;

отклонение от проектной величины зазора между звеньями +10; -5 мм.

Точность установки контролируют в процессе монтажа до окончательного закрепления элементов.

Строповочные петли со стороны торца звена, мешающие установке следующего звена, срезают автогеном или бензорезом заподлицо с поверхностью бетона. Срубка петель зубилом или их загиб не допускаются.

Со стороны входного оголовка устраивают съезд для крана и после съезда крана с фундамента котлован около входного оголовка очищают от насыпанного грунта и производят монтаж входного оголовка. Блоки входного оголовка монтируют в той же последовательности, что и выходного оголовка, краном, стоящим за пределами фундамента.

Расчалки и подкосы, раскрепляющие подкосные стенки, убирают после устройства лотков в пределах оголовков и засыпки грунтом пространства за откосными стенками.

Отклонения от проектных величин для возведенной трубы не должны превышать:

а) отклонение продольной оси в профиле и плане (при условии отсутствия участков застоя воды) — 30 мм;

б) отклонение от вертикали боковых поверхностей фундамента -20 мм;

в) отклонение отметок поверхностей обреза фундамента ±50 мм.

10 ) Устройство лотков в пределах оголовков

В пределах оголовков между откосными стенками устраивают лотки. Предварительно засыпают пазухи котлованов около входного и выходного оголовков, а дно зачищают лопатами до проектной глубины.

Автомобилями-самосвалами доставляют гравийно-песчаную смесь, выгружают ее прямо в котлован, разравнивают лопатами и уплотняют электротрамбовками.

На готовую гравийно-песчаную подготовку укладывают слой бетонной смеси марки 150 толщиной 20 см. Бетонную смесь доставляют автомобилями-самосвалами, распределяют ровным слоем на всю ширину лотка, уплотняют поверхностными вибраторами и заглаживают гладилками. Ровность поверхности проверяют рейкой, уход за бетоном осуществляют засыпкой песком с последующим увлажнением.

Гидроизоляционные работы производят в соответствии с указаниями ВСН 32-60 обязательно в сухую погоду при температуре воздуха не ниже + 5 °С. Место работы при температуре свыше +25 °С защищают от непосредственного воздействия солнечных лучей и дождя тентом.

В комплекс изоляционных работ входят: заделка швов между звеньями, оклеечная изоляция швов, обмазочная изоляция поверхности трубы.

Швы между звеньями (и между блоками) после окончания монтажа снаружи и изнутри плотно законопачивают жгутами из пакли, пропитанной битумом. С внутренней стороны трубы жгуты утапливают в шов на 2 — 3 см от поверхности звеньев и зачеканивают сверху цементным раствором.

С наружной стороны трубы жгуты законопачивают в уровень с поверхностью звеньев (но не глубже, чем на 0,5 см), сверху шов заполняют битумной мастикой и наклеивают полосы изоляционного материала шириной 25 см.

Жгуты из пакли окунают в разогретый битум и конопатками загоняют в шов на необходимую глубину. Цементный раствор для зачеканки швов доставляют к месту работ автомобилями-самосвалами, выгружают в растворный ящик, а затем ведрами подносят к заделываемому шву, наносят на шов и заглаживают мастерками.

С наружной стороны трубы после законопачивания сверху шов при помощи плоской воронки заливают горячей битумной мастикой.

С внутренней стороны швы конопатят и чеканят с инвентарных подмостей, которые по мере выполнения работ переставляют к следующему шву.

С наружной стороны конопатку швов производят со стремянок и с ригеля трубы, при этом необходимо пользоваться предохранительными поясами, закрепляя карабины за монтажные петли.

Оклеенную изоляцию швов совмещают с обмазочной изоляцией поверхности трубы.

На наружные поверхности трубы, засыпаемые грунтом, выше обреза фундамента наносят обмазочную гидроизоляцию. Перед устройством обмазочной и оклеечной изоляции трубы все изолируемые поверхности прогрунтовывают битумным лаком. В качестве грунтовки разрешается применять жидкий битум.

Грунтовку на поверхность трубы наносят передвижным распылительным агрегатом, представляющим собой четырехколесное шасси, на котором смонтированы двигатель, компрессор, бак для изоляционного материала и распределительное устройство (форсунка для распыления, шланг и распределительное устройство в виде трубы с отверстиями или щелью).

Рис. 5 . Устройство гидроизоляции трубы:

а — устройство обмазочной изоляции; б — устройство оклеечной изоляции стыков;

1 — бетон звена (блока); 2 — битумный лак (или жидкий битум); 3 — горячая битумная мастика; 4 — битуминизированная ткань — два слоя; 5 — отделочный слой из горячей битумной мастики; 6 — пропитанная битумом пакля; 7 — цементный раствор

Поверх грунтовки наносят два слоя горячей или холодной битумной мастики толщиной слоя 1,5 — 3 мм, а между ними на стыки наклеивают два слоя изоляционного материала (рис. 5). Последующий слой мастики наносят после остывания предыдущего слоя, причем новый слой должен целиком покрывать предыдущий.

Для нанесения мастики бак распылительного агрегата заполняют горячей битумной мастикой, распылитель заменяют распределительным устройством, под давлением подают битумную мастику на поверхность трубы и размазывают ровным слоем волосяными щетками.

На верхнюю часть боковой поверхности трубы битумную мастику наносят распределительным устройством на длинной ручке и размазывают волосяными щетками на длинных ручках.

После перерыва в устройстве изоляции края незаконченного слоя вновь обмазывают на ширину не менее 3 см для обеспечения связи слоев обмазки.

Для изоляции стыков поверхность трубы на ширину 25 см покрывают битумной мастикой, на нее наклеивают слой битуминизированной ткани и сверху наносят слой горячей битумной мастики. Эту операцию повторяют два раза. Битуминизированную ткань наклеивают снизу вверх. При наклеивании битуминизированной ткани под полотнище раскатываемого рулона подливают тонкой струей из черпака со сливным приспособлением горячую битумную мастику. Черпак при подливе мастики перемещают челночными движениями поперек стыка. При наклеивании следят за тем, чтобы ткань плотно прилегала к поверхности и была приклеена без пропусков и пузырей. Шпателем или резиновым валиком разглаживают наклеиваемое полотнище вначале вдоль оси полотнища, а затем от оси к кромкам под углом 30 — 35°. Склеивают полотнища внахлестку с перекрытием не менее 10 см.

Мастику к швам подносят в конических бачках, наполняемых мастикой не более чем на 3/4.

Готовая гидроизоляция предохраняется от механических повреждений и попадания на нее масел, керосина и других растворителей. Ходить по мастике разрешается только в резиновой обуви.

При температуре наружного воздуха ниже +5 °С гидроизоляционные работы производят в тепляках при температуре выше +5 °С до отвердения защитного слоя или на открытом воздухе с соблюдением следующих дополнительных требований:

а) поверхность под изоляцию должна быть высушена и прогрета до температуры от +10 до +15 °С;

б) рулонные материалы перед наклейкой выдерживают в теплом помещении не менее 20 ч для отогревания их до температуры +15 — 20 °С, а затем обрабатывают медленно испаряющимся разжижителем (керосин, лигроин, соляровое масло). Рулоны к месту укладки доставляют в контейнерах.

Как правило, битумные лак и мастику приготовляют централизованно на базах и доставляют на строительную площадку автогудронаторами или битумовозами. В отдельных случаях лак и битумную мастику готовят на месте работ.

Состав битумного лака:

I . Битум марки БНД 60/90 — 25 ¸ 35 %; растворитель (бензин, лигроин, керосин, сольвент-нафт) — 75 ¸ 65 %.

II . Битум марки БНД 40/60 — 32 ¸ 40 %; стеариновый пек — 8 ¸ 10 %; растворитель (бензин, керосин, лигроин, сольвент-нафт) — 60 ¸ 50 %.

В качестве грунтовки разрешается применять жидкий битум (60 % битума и 40 % бензина по весу).

Предварительно разогретый в битумном котле битум (или битум и стеариновый пек) смешивают небольшими порциями в отдельной емкости с растворителем. Разогретый битум тонкой струйкой вливают, непрерывно перемешивая, в емкость с отмеренным количеством бензина.

Во избежание вспышки растворителя битум разогревают до температуры не выше 100 °С. Нагрев контролируют термометром со шкалой не менее 250 °С. Эту работу можно производить не ближе 50 м от битумоварочного котла.

Состав битумной мастики назначается в зависимости от климатической зоны. Для средней полосы Европейской части применяют мастику следующего состава по весу:

битум марки БНД 60/90 — 60 %;

битум марки БНД 40/60 — 23 %;

машинное масло марки Л — 2 %;

асбест (6 или 7 сортов) — 15 %.

Битумную мастику также можно готовить на месте работ в битумоварочном котле. Битум разбивают на куски размером 5 — 7 см и загружают в котел через воронку, расположенную на противоположной стороне от топки. После загрузки котла на 1/3 битум разогревают при постоянном перемешивании.

После исчезновения пены на поверхности битума в котел небольшими дозами по весу добавляют обезвоженное подогревом в отдельной емкости машинное масло, а затем сухой подогретый асбест седьмого сорта. Мастика считается готовой через 1 — 2 ч после того, как введен наполнитель, пена на поверхности полностью исчезла и масса нагрета до температуры 175 — 180 °С. После этого огонь в топке уменьшают и поддерживают температуру не выше 175 °С.

Для приготовления холодной битумной мастики (состав: битум марки БНД 40/60 — 55 %, бензин — 25 %, асбест шестого или седьмого сорта — 20 %) разогретый до 100 °С битум растворяют небольшими порциями в бензине, а затем добавляют асбест, тщательно перемешивая массу.

12 ) Засыпка трубы грунтом

Засыпку сборных железобетонных труб разрешается производить только после освидетельствования и оформления акта приемки трубы.

Засыпку для обеспечения сохранности конструкций трубы и ее гидроизоляции производят грунтом, из которого возводится насыпь, горизонтальными слоями толщиной 15 — 20 см с обеих сторон трубы. Ширина засыпки по верху должна быть шире трубы не менее чем на 1 м.

Грунт подвозят автомобилями-самосвалами, надвигают его бульдозером и укладывают экскаватором, оборудованным прямой лопатой. Каждый слой разравнивают лопатами и тщательно уплотняют ручными электротрамбовками.

Для уплотнения грунта в пазухах котлована и при засыпке трубы можно применять навесное оборудование на бульдозере, которое прошло стадию испытания. Трамбующее оборудование навешено сзади бульдозера и представляет собой раму, механизм передвижения траверсы, механизм подъема в транспортное положение и опускания трамбующего оборудования, частоударный рабочий орган и его привод. Рабочий орган представляет собой пружинный механический вибромолот, частота ударов рабочего органа — 6 гц и вес ударной части — 680 кг.

Машина предназначена для уплотнения грунта в труднодоступных местах и может уплотнять грунт вплотную около трубы.

Правила техники безопасности при возведении труб

Погрузочно-разгрузочные и монтажные работы должны производиться под руководством мастера или прораба. Запрещается поднимать элементы, засыпанные землей или снегом, а также примерзшие к земле. В этих случаях необходимо расчистить элемент и обеспечить возможность свободного подъема краном, для чего следует приподнять элемент рычагом или домкратом.

Во всех случаях подъема элементов грузовой полиспаст крана должен занимать вертикальное положение. Подтягивание элементов крюком крана запрещается.

Перед установкой на место блоков и звеньев трубы к ним привязывают две оттяжки из пенькового каната диаметром не менее 12 мм и длиной 6 — 10 м. При опускании элемента запрещается направлять и поворачивать его непосредственно руками. Поворачивать поднятый элемент разрешается только при помощи оттяжек. Горизонтальное перемещение элемента при помощи оттяжек запрещается.

Во время подъема элемента запрещается нахождение под стрелой крана и в зоне ее поворота. Подходить к элементу разрешается только после того, как зазор между нижней поверхностью элемента и местом установки не будет превышать 5 — 10 см. Точную центровку элемента перед установкой на место производят на весу при помощи ломиков. Свободный конец ломика не должен при этом находиться против рабочего.

Запрещается оставлять блоки открылков не закрепленными оттяжками или инвентарными подкосами. Запрещается под стоящими блоками делать подкопы для углубления или уширения котлована. Если необходимо сделать углубление или уширение котлована, то следует поднять автокраном установленный блок, отвести в сторону и положить на грунт.

При разработке котлованов и монтаже труб запрещается движение строительных машин и транспортных средств, а также расположение грузов в пределах призмы обрушения. При разработке котлована экскаватором необходимо соблюдать следующие основные правила техники безопасности:

а) при работе экскаватора запрещается находиться под ковшом и стрелой, проводить другие работы со стороны забоя, находиться посторонним лицам на расстоянии не менее 5 м от радиуса действия экскаватора;

б) во время перерыва в работе стрелу следует отвести в сторону от забоя, а ковш опустить на землю. Очищать ковш можно только опустив его на грунт;

в) во время движения экскаватора стрелу его необходимо устанавливать строго по направлению хода, а ковш приподнимать над землей на 0,5 — 0,7 м. Передвижение экскаватора с нагруженным ковшом запрещается;

г) во время работы запрещается менять вылет стрелы при заполненном ковше, подтягивать при помощи стрелы груз, регулировать тормоза при поднятом ковше.

При варке битумной мастики в котле заполнение котлов допускается не более чем на 3/4 их емкости. Запрещается загружать в котел влажные материалы.

При возгорании битума в котле следует плотно закрыть горловину крышкой и заглушить топку. Запрещается заливать горящий битум водой, его следует тушить только сухим песком.

При ожоге битумом нужно смыть его с кожи соляровым маслом, а затем сделать примочку из 96-процентного этилового спирта.

Чистку битумных котлов можно производить только после их полного остывания при обязательном использовании предохранительных очков и брезентовых костюмов.

При заделке наружных швов и устройстве обмазочной изоляции верхней части трубы необходимо пользоваться предохранительными поясами, закрепляя карабины за монтажные петли прямоугольных железобетонных звеньев.

При производстве работ следует руководствоваться следующей технической литературой:

«Строительные нормы и правила, часть III, раздел Д, глава 2. Мосты и трубы. Правила организации и производства работ, приемка в эксплуатацию (СНиП III-Д.2-62)», Госстрой, М., 1964.

«Строительные нормы и правила, часть III, раздел А, глава II. Техника безопасности в строительстве (СНиП III-А.11-70)», Госстрой, М., 1970.

«Технические указания по изготовлению и постройке сборных железобетонных водопропускных труб»

«Руководство по организации труда при производстве строительно-монтажных работ. Работы по строительству малых мостов и труб». Глава 26, Оргтрансстрой, М., 1971.

«Инструкция по гидроизоляции проезжей части и устоев железнодорожных мостов и водопропускных труб»

«Наставление по контролю за качеством работ для инженерно-технических работников, занятых на строительстве мостов и труб», Оргтрансстрой, М., 1966.

«Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог». Транспорт, М., 1969.

«Охрана труда в транспортном строительстве». Транспорт, М., 1972.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Перед началом работ по устройству трубы должны быть закончены работы по устройству подъездных дорог к строительной площадке.

Работу по сооружению трубы выполняет бригада в количестве 5 чел., при этом все рабочие в бригаде должны владеть несколькими профессиями.

Целесообразно организовать работу таким образом, чтобы бригада сооружала сразу две прямоугольные трубы: за время набора прочности бетона фундамента сооружения № 1 бригада выполняет работы по устройству фундамента сооружения № 2. После этого бригада поочередно выполняет все остальные работы на обоих сооружениях.

Состав бригады (в скобках указана смежная профессия рабочего) следующий:

4 разр. — 1 (гидроизолировщик 4 разр.)

3 » — 3 (бетонщик 3 разр.,

гидроизолировщик 3 разр.,

землекоп 3 разр.)

2 » — 1 (гидроизолировщик 2 разр.)

В состав комплексной бригады не входят машинисты: экскаватора Э-302 (5 разр.), крана К-255 (6 разр.), автокрана К-51 (5 разр.), бульдозера Д-271 (5 разр.), автогудронатора (5 разр.).

Машинисты этих машин на строительстве трубы заняты периодически, а остальное время используются на другой работе.

Машинист передвижной электростанции 5 разр. также не входит в состав бригады и оплачивается повременно.

При работе в две смены состав комплексной бригады удваивается.

Бригада должна быть оснащена необходимыми механизмами, инструментами и приспособлениями в соответствии с характером выполняемых работ.

Машинист бульдозера планирует строительную площадку за 2 — 3 прохода бульдозера.

Два монтажника конструкций 4 и 2 разр. под руководством мастера производят разбивочные работы: промеряют расстояние между створными столбами, закрепляют колышками контуры котлованов под тело трубы и оголовки, устраивают обноску вокруг котлована и выносят на нее положение отдельных элементов трубы.

Одновременно три монтажника конструкций 3 разр. разгружают и размещают на строительной площадке оборудование, инструменты и приспособления.

При необходимости рабочие отводят в сторону водоток и устраивают обвалование.

По окончании разбивочных работ машинист экскаватора Э-302 приступает к рытью котлованов под фундаменты оголовков. Одновременно машинист бульдозера Д-271 разрабатывает котлован под фундамент трубы и сдвигает вынутый грунт за пределы строительной площадки.

По мере создания фронта работ все рабочие приступают к зачистке дна котлованов вручную.

После зачистки дна котлованов рабочие выполняют работы по устройству щебеночной подготовки и по окончании устанавливают опалубку фундаментов из готовых щитов.

После установки опалубки рабочие заполняют скосы под оголовки гравийно-песчаной смесью с заливкой ее цементным раствором и приступают к бетонированию фундаментов, начиная с выходного оголовка. Рабочие принимают бетонную смесь, разравнивают ее лопатами и уплотняют глубинными вибраторами. Поверхность фундамента заглаживают гладилками и проверяют рейками.

Машинист крана К-51 подает бадьями гравийно-песчаную смесь и бетонную смесь в опалубку.

По окончании этих работ бригада переходит на другую трубу и продолжает работы только после набора бетоном не менее 75 % проектной прочности (по данным лаборатории).

После набора бетоном прочности бригада приступает к монтажным работам. Монтажники конструкций 4 разр. — 1 и 3 разр. — 2 совместно с машинистом крана К-255 6 разр. разгружают и складируют вдоль котлована с обеих сторон звенья и блоки.

Одновременно два других монтажника конструкций снимают щиты опалубки фундаментов, затем разравнивают послойно и уплотняют электротрамбовками грунт в пазухах котлована вдоль тела трубы. Эти же рабочие устраивают для крана въезд сбоку и выезд со стороны входного оголовка. Грунт надвигают бульдозером.

После разгрузки и складирования всех звеньев и блоков вдоль фундамента, а также засыпки пазух котлована вдоль трубы все рабочие вместе с машинистом крана приступают к монтажу трубы.

Монтажники конструкций 4 и 2 разр. находятся наверху на бровке котлована, производят осмотр и очистку блоков и звеньев, стропуют их и краном снимают со второго и третьего ярусов на землю, перестроповывают в проектное положение и подают для установки на фундамент. При этом рабочий 4 разр. является старшим в звене и руководит работой крана.

Два монтажника конструкций 3 разр. производят на фундаменте под руководством мастера разметку положения блоков и звеньев, принимают блоки и звенья, устанавливают и в проектное положение, блоки откосных стенок раскрепляют подкосами и расчалками. Во время строповки и перегрузки звеньев на месте складирования они помогают подливать цементный раствор под звенья. Вместе с третьим монтажником 3 разр. перед установкой звена они разливают ровным слоем по поверхности фундамента цементный раствор и разравнивают его рейкой с уровнем.

После установки откосных крыльев входного оголовка рабочие засыпают пазухи котлованов около оголовков с тщательным послойным уплотнением грунта электротрамбовками, после чего между откосными крыльями устраивают бетонные лотки: принимают, разравнивают и уплотняют гравийно-песчаную смесь, а по ней укладывают слой бетонной смеси. После выполнения этих работ рабочие снимают инвентарные подкосы и растяжки, закрепляющие откосные крылья, и приступают к гидроизоляционным работам.

Монтажники конструкций (гидроизолировщики) готовят жгуты из пакли, окунают их в разогретый битум и с обеих сторон законопачивают швы между звеньями и покрывают поверхность трубы обмазочной изоляцией.

Рабочий 2 разр. готовит бетонную поверхность (очищает от мусора, наплывов раствора и бетона), а также помогает наносить на поверхность бетона грунтовку и мастику.

Рабочий 3 разр. распылительным агрегатом наносит на поверхность бетона грунтовку, а затем этим же агрегатом с распределительным устройством наносит поверх грунтовки битумную мастику. Второй рабочий 3 разр. вслед за ним размазывает мастику волосяной щеткой.

Одновременно монтажники 4 и 3 разр. по незастывшей мастике устраивают оклеенную изоляцию стыков.

Перед окончанием работ по гидроизоляции два монтажника 3 разр. изнутри с передвижных подмостей заделывают стыки цементным раствором.

Машинист автогудронатора доставляет готовую мастику, поддерживает ее в горячем состоянии и под давлением выпускает по шлангам для нанесения на поверхность трубы.

Засыпку трубы грунтом на 0,5 м над верхом звеньев производит все звено при помощи экскаватора Э-302, оборудованного прямой лопатой. Грунт к экскаватору надвигают бульдозером. Рабочие послойно разравнивают грунт лопатами и уплотняют электротрамбовками.

В начале каждой смены рабочие выполняют работы, не связанные с горячим битумом или мастикой, а именно: делают жгуты из пакли, режут на полосы гидроизоляционную ткань, готовят поверхность для гидроизоляции.

IV. ГРАФИК СООРУЖЕНИЯ СБОРНОЙ ЖЕЛЕЗОБЕТОННОЙ ПРЯМОУГОЛЬНОЙ ТРУБЫ СЕЧЕНИЕМ 4 ´ 2,5 м, ДЛИНОЙ 34,11 м

а) Устройство монолитных фундаментов

б) Монтаж звеньев и блоков трубы, гидроизоляционные работы и засыпка трубы грунтом

Примечания . 1. Цифра над линией — количество рабочих, занятых в операции; цифра под линией — продолжительность операции, ч.

2. Пунктиром под линией показана работа крана К-255.

3. В трудоемкость работ включен отдых рабочим — каждому 6 раз по 8 мин.

4. В трудоемкость работ включено время на подготовительно-заключительные работы по 7 мин в начале и конце смены.

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА СООРУЖЕНИЕ СБОРНОЙ ЖЕЛЕЗОБЕТОННОЙ ПРЯМОУГОЛЬНОЙ ТРУБЫ СЕЧЕНИЕМ 4 ´ 2,5 м И ДЛИНОЙ 34,11 м

Источник