- Фундамент для холодильного склада

- Нужно ли обогревать пол холодильной камеры?

- Как это делается?

- Как обустроить кабельную систему обогрева?

- Как контролируют работу КСО?

- Сколько это стоит?

- Фундаменты для холодильного оборудования

- Размеры подошвы фундамента

- Изготовление фундаментов

- Вентилируемый фундамент для холодильных (морозильных) камер MODULO

- Преимущества вентилируемого фундамента

- Высота вентилируемого фундамента

- Строительство вентилируемого фундамента склада с помощью опалубки MODULO SYSTEM

Фундамент для холодильного склада

Фундамент холодильного склада должен быть прочным – в таком помещении придется хранить десятки, а может быть и сотни тонн продукции, перевозимой тяжелыми погрузчиками или платформами. Помимо этого, основание холодильного склада должно быть теплым – иначе оно проморозит опорную площадку, изменив несущую способность грунта, что вызовет разрушение всей конструкции хранилища.

Указанные особенности эксплуатационных характеристик основания упоминаются даже в СНиП 2.11.02-87, регламентирующих изготовление фундамента для холодильного склада, а равно и прочих конструкционных элементов такого хранилища. Рассмотрим способы реализации обогрева фундаментов, а точнее – опорных площадок под холодильными складами.

Нужно ли обогревать пол холодильной камеры?

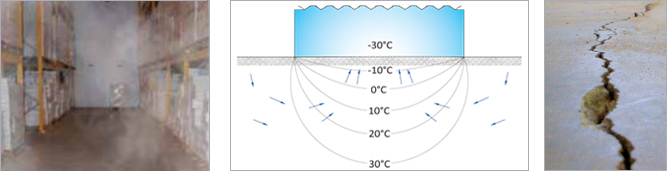

Температура в холодильной камере опускается до -18 градусов Цельсия, а некоторых случаях и ниже. Причем пол «холодильника» — это обычная бетонная плита, промерзающая за считанные часы. Ведь иной тип напольного покрытия просто не выдержит веса стеллажей и постоянного абразивного воздействия со стороны колес или траков погрузчиков.

В итоге опорный грунт – участок почвы под пятой фундамента – промерзает на глубину 80-120 сантиметров. И такое охлаждение провоцирует появление деформации пучения грунта, воздействующей на фундамент со стороны почвы, объем которой расширяется вследствие перехода влаги в лед.

Причем усилия пучения могут быть настолько значительными, что конструкция фундамента попросту не выдерживает нагрузки. Вследствие чего фундамент разрушается, провоцируя проблемы с целостностью прочих несущих элементов конструкции склада.

Поэтому перед строительством основания холодильного склада необходимо:

- Во-первых, понизить уровень грунтовых вод до 120-сантиметровой глубины залегания.

- Во-вторых, обеспечить обогрев грунта под холодильным складом до температуры хотя бы 2-4 градуса Цельсия.

Эти меры полностью нивелируют угрозы деформации пучения, обеспечив складскому помещению максимально долгий эксплуатационный период.

Разумеется, мы можем просто утеплить подошву основания, но не каждый утеплитель выдержит эксплуатационную нагрузку – вес погрузчиков, стеллажей и хранимых товарно-материальных ценностей.

Кроме того, мы можем заменить пучинистый опорный грунт непучинистой почвой, но с учетом огромных площадей складских помещений, занимающих тысячи квадратных метров, такой способ «отвода» деформаций обойдется намного дороже обычного прогрева. Впрочем, в очень сложных случаях проектировщики холодильных складов рекомендуют и отвод грунтовых вод, и смену грунта, и утепление подошвы, и прогрев фундамента хранилища.

Как это делается?

Обогрев пола в морозильной камере реализуется с помощью следующих технологий:

- Сооружения вентилируемого цокольного перекрытия, отделяемого от почвы воздушной прослойкой.

- Интеграции в перекрытие системы обогрева, черпающей энергию от жидкого теплоносителя, циркулирующего по вмурованным в пол трубам.

- Обустройства кабельной системы обогрева, работающей на электрической энергии.

пример реализации подогрева грунта морозильной камерыс помощью систем на основе нагревательных кабелей Thermocable™

Вентилируемый цоколь ограничивает эксплуатационную нагрузку на плиту перекрытия, которая как бы висит в воздухе, опираясь на столбы. А система обогрева на жидком теплоносителе очень чувствительна к целостности самой цокольной плиты. Стоит нарушить герметичность труб и никакого обогрева не будет.

Кабельная система обогрева (КСО) лишена этих недостатков. Ведь нагревательный элемент такой системы нечувствителен к эксплуатационным нагрузкам, а возможные повреждения можно нивелировать за счет дублирующих контуров. При этом КСО обойдется намного дешевле вентилируемого цоколя или классического «теплого пола» с трубами в плите перекрытия.

Как обустроить кабельную систему обогрева?

Обустройство КСО осуществляется «мокрым» и «сухим» способом. Причем «на сухую» укладывают преимущественно нагревательные секции (маты), а мокрым способом монтируют кабельные нагреватели.

Сам процесс «мокрого» монтажа выглядит следующим образом:

- По гидроизоляции плиты перекрытия раскатывают монтажную ленту с фиксаторами кабеля.

- Далее на ленту укладывают кабель, «петляющий» по фиксаторам. Причем рекомендуемый шаг петли -240-400 миллиметров.

- После этого закрепленный к перекрытию кабель «заливают» фиксирующей стяжкой толщиной 30-40 миллиметров.

- Далее, поверх фиксирующей стяжки, укладывают 20-сантиметровый слой утеплителя, способного выдержать эксплуатационную нагрузку.

- Поверх утеплителя обустраивают 60-миллиметровую армирующую и 6-сантиметровую отделочную стяжку.

При этом особое внимание уделяют зоне в области пяты опорной колонны, промерзающей намного сильнее, чем само перекрытие. Дополнительный обогрев такой зоны гарантирует отсутствие мостиков холода, снижающих эффективность работы КСО.

Обустройство Кабельной системы обогрева «сухим методом» предполагает укладку нагревательных матов на плиту перекрытия без фиксирующей стяжки и ленты. То есть слой теплоизолятора и армирующая стяжка, а рано и отделка, укладывается прямо на нагревательный мат. В итоге толщина сэндвича КСО уменьшается на 4-5 сантиметров, сам процесс укладки происходит быстрее.

нагревательный мат с рабочим и резервным обогревом, а также нагревательный мат с рабочим контуром обогрева фирмы HEMSTEDT (Германия)

Как контролируют работу КСО?

Замурованная под слоями бетона и утеплителя кабельная система обогрева уже не доступна ни для ремонта, ни для осмотра. Поэтому основной нагревательный контур системы дублируют двумя-тремя вспомогательными линиями, которые включаются в случае выхода из строя системы.

Температуру в рабочей зоне, а равно и саму работоспособность системы, контролируют с помощью сети проводных датчиков – термостатов, фиксирующих степень прогрева грунта. Сигнал от этих датчиков поступает на пульт управления системой обогрева, координирующей работу основного и вспомогательных контуров.

Этот пульт поддерживает температуру грунта на уровне 2-3 градусов Цельсия, препятствуя излишнему «разогреву» пола в холодильной камере. Поэтому КСО задействуют лишь время от времени, отключая при прогреве грунта до 3-4 градусов и включая при падении температуры до 1-2 °C.

Балансируя в этих температурных пределах можно снизить энергопотребление КСО до приемлемых 15-20 Вт на квадратный метр обслуживаемой площади.

Сколько это стоит?

Цена КСО зависит от метража нагревательного кабеля и площади обогрева пола холодильника:

- изделие отечественной компании «Теплокабель» — нагревательный кабель ТК-180, обслуживающий участок площадью 1-1,8 «квадрата», стоит около 1500 рублей.

- Кабель ТК-900 этой же компании, используемый для обогрева участка площадью 8-9 квадратных метров, стоит около 3300-3500 рублей.

Импортные нагревательные кабели обойдутся дороже. Так

- норвежский кабель от компании NEXANS — TXLP/1 — 275/300, обогревающий участок площадью 2-2,5 «квадрата» стоит почти 90 долларов США.

- модель TXLP/1 — 1145/1250, поддерживающая температуру пола площадью 9-11 квадратных метров стоит 180 долларов США.

нагревательный кабель от компании NEXANS — TXLP

Стоимость нагревательного мата (секции) зависит от суммарной тепловой мощности и площади самого изделия.

- нагревательная секция на 1,2 «квадрата» от компании NEXANS — Millimat/150, излучающая около 150 Ватт тепловой мощности, стоит 148 долларов США.

- Секция этого же бренда на 10 квадратных метров, излучающая около 1,5 киловатт тепловой энергии стоит 440 долларов США.

двухжильные Нагревательные маты Nexans (Норвегия)

Испанский нагревательный мат 22 PSVD / 180 -N50 -210 от компании CEILHIT стоит всего 80 долларов США. Причем это устройство «отапливает» площадь 1,2 «квадрата» излучая около 210 Ватт тепловой энергии.

Источник

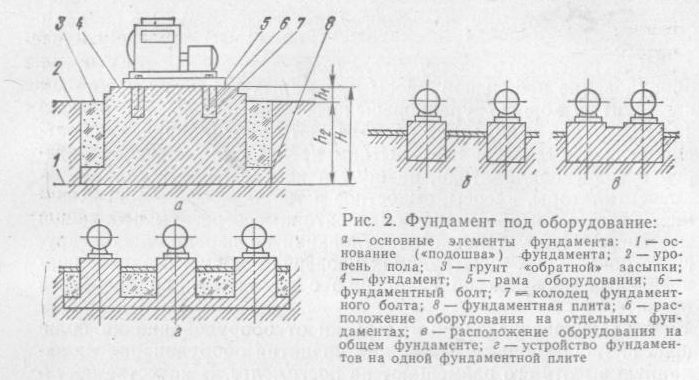

Фундаменты для холодильного оборудования

Проектирование фундаментов ведут в соответствии со СНиП 2.02.01-83 Основания зданий и сооружений и СНиП II-19-79 Фундаменты с динамическими нагрузками. Разработка проекта фундамента заключается в расчете массы фундамента для гашения колебаний от динамических нагрузок работающего оборудования и в определении его размеров.

Для крепления рамы оборудования к фундаменту используют фундаментные болты, заделываемые в массив фундамента или закрепляемые в закладных деталях — анкерных плитах в предназначенных для этих целей колодцах.

Высота фундамента складывается из высоты наземной части ( оголовка) и глубины заложения (расстояния от уровня пола до нижней грани фундамента — подошвы). Высота наземной части определяется требованиями технологического процесса и техники безопасности. Глубину заложения фундаментов, сооружаемых вне помещений, принимают на 20 см ниже глубины промерзания для данной местности, в неотапливаемых помещениях на величину, равную 0,7 от глубины промерзания, а в отапливаемых помещениях глубину промерзания не учитывают.

Размеры верхней части фундамента в плане устанавливают, руководствуясь размерами рамы или опорных лап оборудования и необходимостью устройства колодцев под фундаментные болты. Расстояние от боковых граней колодцев и от края рамы или опорной лапы до боковой грани фундамента должно быть не менее 50 мм, а при установке болтов диаметром более 24 мм — не менее 100 мм. От концов заделанных фундаментных болтов до края подошвы фундамента должно быть расстояние также не менее 100 мм.

Размеры подошвы фундамента

Размеры подошвы фундамента определяют, исходя из допустимой нагрузки на грунт основания. Несущая способность грунта определяется нормативной нагрузкой — условным расчетным давлением R0 (МПа), которое тем выше, чем больше твердость породы, величина зерна, меньше — влагосодержание я пластичность. Основные типы грунтов по этому признаку можно расположить в виде возрастающего ряда: глины — суглинки — супеси — пески — гравийные и щебенистые галечники — скальные породы.

При проектировании фундамента стремятся к уменьшению его общей высоты и увеличению размеров в плане, что повышает его устойчивость и уменьшает амплитуду колебаний. Центр тяжести системы оборудование — фундамент — грунт, лежащий на выступающих частях фундамента, должен находиться на одной вертикали с центром тяжести подошвы фундамента. В соответствии со СНиП II-19-79 допускается отклонение не более 3 % для грунтов с нормативной нагрузкой Ro 0,15 МПа и 5 % для более прочных грунтов от длины той стороны подошвы, в направлении которой смешен центр тяжести.

Фундаменты могут быть отдельными, общими или размещаться на общей фундаментной плите (рис. 2, б, в, г). В зависимости от устанавливаемого оборудования их проектируют массивными монолитными, рамными или стенчатыми. Последние состоят из нижней фундаментной плиты, колонн (столбов), поперечных и продольных стен и верхней горизонтальной плиты, на которой крепят оборудование. Колонны, стены и плиты армируют стержнями и сеткой. Фундаменты могут быть монолитными и сборными — из отдельных блоков заводского изготовления. Для изготовления фундаментов берут бетон марки не ниже М150, а для сборных — не ниже М200. Для оборудования без динамических нагрузок допускается устройство неармированных монолитных фундаментов из бетона М100, а также из хорошо обожженного кирпича. В целях предотвращения передачи вибрации от машин с динамическими нагрузками на строительные конструкции фундаменты машин по периметру отделяют щелевидной траншеей шириной 100 мм, которую засыпают песком, керамзитом или шлаком.

Изготовление фундаментов

Основные операции по изготовлению фундаментов следующие: разметка главных осей фундамента и габаритов котлована; рытье котлована (рис. 3, а); уплотнение основания котлована; подсыпка песчаного основания или устройство бетонной подушки — фундаментной плиты для грунтов недостаточной несущей способности; разметка габаритов фундамента; установка и сварка арматуры, устройство опалубки; укладка бетона (рис. 3,6) с уплотнением вибраторами; нанесение осевых и высотных отметок на планки (рис. 3, в); снятие опалубки и засыпка грунта ( обратная засыпка).

Осями фундамента являются горизонтальные проекции осей агрегатов, роторов,, приводов, цилиндров машин и пр. При разметке оси фундаментов обозначают стальной калиброванной струной диаметром 0,3-0,5 мм, натянутой над фундаментом на высоте 0,5-0,8 м. Струны крепят к скобам на строительных конструкциях и на другой стороне натягивают через ролик грузом массой, равной 2 3 массы, обрывающей проволоку.

При устройстве опалубки и бетонировании фундаментов большое внимание уделяют формированию колодцев под фундаментные болты.

При изготовлении фундаментов небольших машин можно заделать фундаментные болты непосредственно в массив фундамента при укладке бетона ( глухие болты), предварительно укрепив их в деревянной раме, устанавливаемой над котлованом по осям и высотным отметкам, соответствующим положению оборудования. Расположение болтов в деревянной раме соответствует их расположению в раме монтируемого оборудования.

При изготовлении опалубки фундаментов крупных машин для формирования колодцев под фундаментные болты устанавливают деревянные пробки или дощатые короба, которые для облегчения последующего удаления их из бетона замачивают в воде. Перед установкой арматуру и закладные детали для хорошего сцепления с бетоном обезжиривают.

Укладку бетона ведут непрерывно слоями по 10-15 см с уплотнением каждого слоя вибратором. Короба и пробки удаляют из массива фундамента через 3-5 сут по достижении бетоном 30 %-ной твердости. Опалубку снимают через 10-12 сут- по достижении бетоном 70 %-ной твердости. Монтаж оборудования можно вести по достижении бетоном 50 %-ной твердости через 6-7 сут. Затяжку фундаментных болтов и подливку рамы бетоном М150 проводят через 18-20 сут, т. е. через 10- 12 сут после заполнения колодцев фундаментных болтов бетоном. Полное отверждение бетона происходит через 26-29 сут. В процессе изготовления фундамента из укладываемого бетона берут контрольные кубики, которые после его отверждения испытывают в лаборатории для подтверждения качества укладываемого бетона.

Источник

Вентилируемый фундамент для холодильных (морозильных) камер MODULO

Температурный режим промышленной холодильной камеры – от -4 до -30 градусов Цельсия. Из-за этого основание и напольное покрытие такого хранилища промерзают за считанные часы, вымораживая и почву под фундаментом. А мерзлая почва – это источник деформации пучения, генерируемой самим грунтом, после перехода грунтовых вод в лед.

вентилируемые фундаменты для холодильного склада

Игнорирование этого эффекта вначале приводит к разрушению фундамента и цокольного перекрытия склада, а затем и к разрушению всего строения, неспособного устоять на слабом грунте.

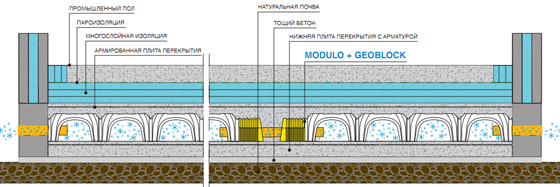

Поэтому фундамент холодильного склада приходится оборудовать дополнительным теплоизолятором, защищающим грунт от низких температур морозильной камеры. Одним из способов обустройства подобной теплоизоляции является вентилируемый фундамент, предполагающий наличие пустого пространства между грунтом и плитой цокольного перекрытия морозильной камеры.

проблемы пучения грунта при промерзании

Преимущества вентилируемого фундамента

- Такой способ теплоизоляции не требует энергетической подпитки, как системы кабельного обогрева или «теплых» полов.

- Эта технология не предполагает обустройство дополнительного теплоизолятора, защищающего помещение холодильника от разогретого пола.

- Строительство вентилируемого фундамента не предполагает особых капиталовложений – он обойдется не дороже обычного цокольного перекрытия.

- Дополнив вентилируемый фундамент системой воздушного отопления, работающей под управлением датчиков температуры, можно добиться равномерной и стабильной температуры грунта, сравнимой с результатами работы кабельной системы обогрева в подошве основания.

- Вентилируемый фундамент – это самая долговечна система обогрева грунта, которая будет работать на всем протяжении эксплуатации склада. Ведь эту систему практически невозможно повредить или разрушить, в отличие от кабельных или трубчатых обогревателей.

Высота вентилируемого фундамента

Специалисты рекомендуют «поднять» цокольное перекрытие на высоту 15-70 сантиметров от нулевого уровня основного фундамента, удерживающего стены склада.

При этом большинство проектировщиков стараются «уложить» вентилируемый фундамент в зазор 20-40 сантиметров. Поскольку при меньшей толщине ( 40 см.) вентилируемая конструкция получит проблемы с прочностными характеристиками пола. Из-за чего пострадают и эксплуатационные характеристики самого склада.

На какую высоту поднимать фундамент холодильного склада

Впрочем, используя особые подпорки или готовые элементы, усиливающие жесткость вентилируемого перекрытия, фундамент холодильника можно поднять на 50-70 сантиметров и более, получив значительный зазор между полом и опорным грунтом. А чем больше зазор, тем лучше и теплоизоляционные качества вентилируемого основания.

Кроме того, высокий фундамент гарантирует отсутствие затруднений с воздухообменом в пазухах вентилируемого основания.

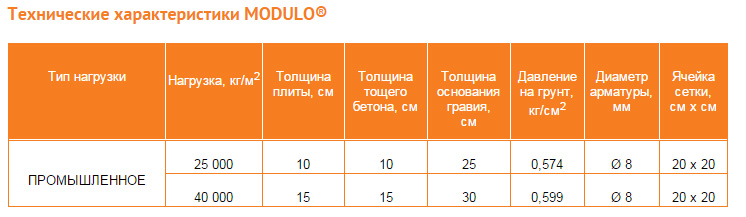

Строительство вентилируемого фундамента склада с помощью опалубки MODULO SYSTEM

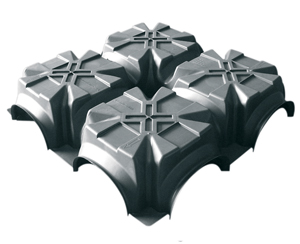

Воздушный зазор между грунтом и полом холодильной камеры проще всего обустроить с помощью особой опалубки MODULO SYSTEM – готовых модулей из восстановленного полимера высотой от 15 до 70 сантиметров. Причем высота модуля подбирается исходя из температурного режима в холодильнике, согласно правилу: чем ниже температура, тем больше «толщина» воздушной прослойки.

Такая опалубка монтируется за считанные часы: ведь при обустройстве формы для заливки не нужно использовать подъемные механизмы или другие строительные материалы.

специальная опалубка MODULO SYSTEM для создания вентилируемого фундамента

Рабочие просто расставляют модули на опорной поверхности, ориентируя внутренние пустоты в опалубке на продухи в фундаменте строения. Если такая ориентация невозможна, то доступ к пустотам в опалубке обеспечивают с помощью ПВХ труб, врезаемых в тело секции.

Кроме того, для обеспечения циркуляции воздуха в пустотах вентилируемого фундамента вместо ПВХ труб используют особый модуль GEOBLOCK, с помощью которого можно соединить разрозненные элементы MODULO SYSTEM, отдаленные друг от друга на 25-40 сантиметров.

При этом следует отметить высокую конструкционную жесткость элементов MODULO SYSTEM – они выдерживают вес не только армирующей обвязки, укладываемой на модуль, но и массу рабочего, который может ходить по поверхности опалубки без опаски.

В итоге обустройство вентилируемого фасада реализуется по следующей схеме:

- На уплотненный грунт, а точнее – на утрамбованную песчано-гравиевую подсыпку, льют слой тощего бетона.

- Далее заливают первую бетонную стяжку, армированную стальной проволокой, используя в роли опалубки стены ленточного фундамента.

- После этого, по периметру фундамента склада расставляют первый ряд модулей опалубки MODULO SYSTEM, ориентируя внутренние пустоты на продухе в ленте. При этом высота модулей должна соответствовать расстоянию от нижней армированной стяжки до ростверка ленточного фундамента.

- Далее нужно заполнить модулями все внутреннее пространство, между стенами ленточного фундамента склада, используя переходники GEOBLOCK для соединения уделенных элементов.

- Следующий шаг – монтаж армирующей сетки и заливка бетонной стяжки прямо по опалубке MODULO SYSTEM.

- После застывания верхней армирующей стяжки приступают к утеплению пола склада-холодильника и последующему формированию напольного покрытия, в качестве которого используется бетонная заливка, обработанная согласно особой технологии (топпинг или суперпол).

По всем вопросам обращайтесь через форму обратной связи

Источник