40.Фундаменты глубокого заложения .Оболочки и глубокие опоры.

Фундаменты глубокого заложения могут быть выполнены в виде тонкостенных оболочек. Это пустотелые железобетонные цилиндры диаметром 1-3 м. Толщина стенки − 12 см. Секция имеет длину 6-12 м. По мере необходимости секции наращиваются. Соединения в стыках осуществляются путем сварки или на болтах. Для погружения в песчаные грунты применяется вибрация. В нижней части опоры делается ножевое устройство. После погружения внутренняя полость заполняется бетоном. Имеются варианты толстостенных оболочек (до 20 см) и с поперечной диафрагмой. Диафрагма имеет отверстие для извлечения грунта. Оболочка погружается до скальных пород, а нижний ее конец заделывается в скалу. В нижней части для заделки в скалу может быть сделано уширение. Его полость бетонируется, но предварительно в эту зону погружается арматура.

Буровые опоры − это бетонные столбы, устраиваемые в пробуренных скважинах, то есть набивные сваи большого диаметра. Бетонирование ведется под защитой либо обсадных труб, либо глинистого раствора, удерживающего стенки скважин от обвала. Они работают как сваи-стойки, поскольку их доводят до плотных грунтов, на которые они опираются. В нижней части для уменьшения давления на грунты делается уширение. Тело опор армируется. Несущая способность до 10 МН и более. Диаметр 0,4-1,2 м. Глубина погружения до 30 м и более.

41.Фундаменты глубокого заложения.Опускные колодцы и кессоны.

В качестве оснований тяжелых и чувствительных к неравномерным

осадкам сооружений стремятся выбрать скальные и полускальные породы

или мало сжимаемые грунты. К таким сооружениям относятся фундаменты

тяжелых кузнечных молотов, крупных прессов, зданий насосных станций и

водозаборов, опоры мостов и т. д. Чтобы возвести подобные сооружения на прочном основании, в ряде

случаев приходится прорезать значительную, иногда в несколько десятков

метров, толщу слабых, водонасыщенных грунтов.

Применяемые методы устройства глубоких опор можно свести к следующим основным видам.

Последовательность выполнения работ следующая

1. Устройство колодца непосредственно на поверхности грунта.

2. Разработка грунта (опускание колодца).

3. Наращивание колодца (опускание происходит под собственным ве-

4. Погружение колодца на проектную отметку и удаление из него

5. Заполнение колодца (бетонирование).

Если колодец входит в состав фундамента, то такие колодцы называ-

Если колодец используется в качестве помещения (резервуар и т. д.), то

такие колодцы называются легкими или колодцами-оболочками.

Форма колодца в плане может быть различной и определяется, в ко-

нечном счете, применяемым материалом.

Плоские стенки колодца будут работать на изгиб, а стенка круглого ко-

лодца – только на сжатие

Погружению колодца в основание сопротивляются силы трения стен колодца о грунт. Для уменьшения трения колодцам придают коническую или цилиндрически-уступчатую форму. Тиксотропная рубашка – глиняный раствор позволяет уменьшить толщину стен в 2…3 раза. При высоком У.Г.В. вода проникает внутрь колодца, вызывая перемещения частиц грунта – механическая суффозия. Вокруг колодца образуется грунт с нарушенной структурой. Поверхность грунта начинает опускаться, вызывая деформации соседних зданий, что недопустимо.

Альтернатива данному явлению погружение колодца без откачки воды. В этом случае ведут подводные работы при гидростатическом равновесии.

1 часть – определение наружных размеров колодца, глубины заложения, предварительной величины и формы поперечного сечения.

2 часть – выбор материала, определение необходимой толщины стен и способа погружения.

Глубина погружения колодца определятся характером и напластованием грунтов. Осадка должна находиться в допустимых пределах, как для фундаментов на естественном основании. Определение размеров подошвы колодца производится как для обычных фундаментов.

Здесь Еа – активное давление грунта на боковую стенку;

S – распорные силы ножа.

Условия погружения: Q >∑t

1. При глубоком залегании хорошего грунта.

2. При больших сосредоточенных нагрузках.

3. При однородных грунтах и малом притоке воды.

4. Для устройства подземных сооружений.

При повышенном У.Г.В. в слабых грунтах, наличии валунов и т. п. возникает необходимость прибегать к кессонному способу устройства фундаментов.

Этот способ постройки фундаментов заключается в применении сжатого воздуха для осушения рабочего пространства. Такой способ впервые использовался еще в XVII веке в Швеции, в водолазном колоколе для работы на дне водоемов.

Кессон – «перевернутый ящик» – используется при постройке на местности, покрытой водой.

По мере разработки грунта в рабочей камере устраивается надкессонная кладка.

Глубина погружения кессона ниже горизонта воды ограничивается тем давлением воздуха, которое еще не оказывает вредного влияния на рабочих, это 3,0…3,5 атм., или 35…40 м. Способ погружения кессона аналогичен опускному колодцу. Время пребывания рабочих в кессоне ограничено 2…6 часами в зависимости от величины избыточного давления. На каждого рабочего в кессоне должно подаваться не менее 25 м3 сжатого воздуха в час.

Здесь q – масса надкессонной кладки;

Р – давление внутри кессона;

Rв – вертикальная реакция под ножом;

Rн – наклонная реакция под ножом;

Eа – активное давление грунта.

Глубину погружения кессона и его внешние размеры определяют так же, как и для опускных колодцев.

Расчет кессонной камеры производится на отдельных этапах.

1. Кессонная камера с некоторой частью надкессонного строения оперта на подкладки, оставленные в фиксированных точках.

2. Кессонная камера опущена на проектную глубину; давление воздуха в кессоне вследствие его форсированной посадки равно 50% от расчетной величины для данной глубины опускания.

3. То же, но давление воздуха равно расчетному.

4. То же положение, но ножевая часть очищена от грунта.

Источник

13.3. Тонкостенные оболочки и буровые опоры

Тонкостенные оболочки из сборных железобетонных элементов индустриального изготовления начали широко применять при возведении фундаментов глубокого заложения с появлением мощных вибропогружателей, позволяющих погружать в грунт элементы больших размеров.

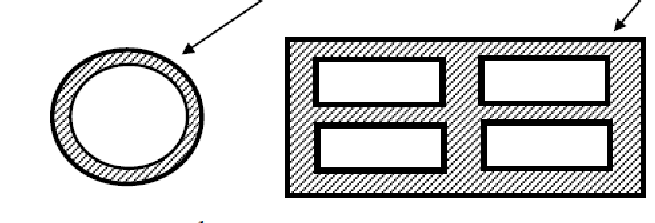

Тонкостенная оболочка представляет собой пустотелый цилиндр из обычного или предварительно напряженного железобетона.

Оболочки выпускаются секциями длиной от 6 до 12 м и наружным диаметром От 1 до 3 м. Длина секций кратна 1 м, толщина стенок составляет 12 см. На рис. 13.10 в качестве примера показана секция оболочки диаметром 1,6 м.

Рис. 13.10. Конструкция типовой оболочки диаметром 1,6 м

На строительной площадке секции оболочки или предварительно укрупняются, или наращиваются в процессе погружения с помощью специальных стыковых устройств. Анализ накопленного опыта показал, что наилучшими типами стыков являются сварной, применяемый для предварительной сборки на строительной площадке, и фланцевый на болтах, используемый для наращивания оболочек в процессе погружения (рис. 13.11).

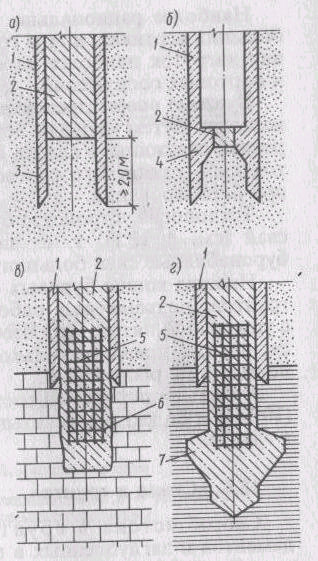

Рис. 13.11. Стыки секций оболочек:

а — сварной стык; б — фланцево-болтовой стык; 1 — стержень продольной арматуры; 2 — ребро; 3 — обечайка; 4 — сварной шов;

5 — стальной стержень; б — болт

Погружение оболочек в грунт осуществляется, как правило, вибропогружателями. Для облегчения погружения, а также для предотвращения разрушения оболочки при встрече с твердыми включениями конец нижней секции снабжается ножом.

Для повышения сопротивления оболочки действию значительных по величине внешних усилий обычно ее полость после погружения до заданной глубины заполняется бетоном. При погружении в песчаные грунты внизу оставляют уплотненное песчаное ядро высотой не менее 2 м (рис. 13.12, а). Благодаря этому сохраняется естественная плотность песчаного грунта в основании оболочки, что обеспечивает лучшее использование его несущей способности.

Заполнение оболочек бетоном значительно замедляет темпы производства работ и снижает процент сборности фундамента, особенно при оболочках большого диаметра.

Рис. 13.12. Конструкция сборных железобетонных оболочек:

а — оболочка с уплотненным песчаным ядром; б — усиленная оболочка с несущей диафрагмой; в — оболочка, заделанная в скалу; г — оболочка с уширенной пятой; 1 — оболочка; 2 — бетонное заполнение; 3 — нож; 4 — несущая диафрагма; 5 — арматурный каркас;

б — буровая скважина в скальной породе; 7 — уширенная пята

Чтобы снизить объем укладываемого бетона или вообще исключить производство бетонных работ на строительной площадке, разработаны конструкции оболочек с утолщенными до 16. 20 см стенками (усиленные оболочки). Усиленные оболочки обладают достаточной прочностью для их вибропогружения в труднопроходимые грунты, характеризуемые включениями галечника и валунов (что на практике создавало серьезные трудности при погружении обычных оболочек и не раз приводило к их разрушению), и не требуют обязательного последующего заполнения бетоном по крайней мере на полную высоту. Применение таких оболочек значительно сокращает объем бетонных работ, производимых на строительной площадке.

Разновидностью усиленных оболочек являются оболочки с несущей диафрагмой. Диафрагма устраивается в нижней секции оболочки на высоте одного-двух ее диаметров и имеет центральное отверстие для извлечения грунта из ее полости при погружении (рис. 13.12, б). После посадки диафрагмы на грунт на последнем этапе погружения отверстие заливают бетоном. Такие оболочки предназначаются для фундаментов, устраиваемых в песчаных и песчано-гравийных грунтах без включения валунов.

Если оболочка погружается до скальных грунтов, то ее нижний конец, как правило, заделывается в скалу. Для этого в скальной породе через оболочку бурят скважину диаметром, равным внутреннему диаметру оболочки, и после установки арматурного каркаса скважину и оболочку заливают бетоном (рис. 13.12, в).

В нескальных грунтах увеличение несущей способности оболочки по грунту достигается устройством внизу уширенной пяты. Полость для уширенной пяты делают либо разбуриванием, либо камуфлетным взрывом с последующим заполнением ее бетонной смесью (рис. 13.12, г). Практика показала, что устройство уширений наиболее целесообразно в глинистых грунтах средней прочности.

Оболочки, заделанные в скалу или имеющие внизу уширение, обладают значительной несущей способностью (10 МН и более), поэтому обязательно заполняются бетоном на всю высоту. Исключение составляют только усиленные оболочки,где иногда можно ограничитьсяустройством только нижней бетон- ной пробки.

Тонкостенные оболочки из сборных железобетонных элементов обладают рядом достоинств, позволяющих им во многих случаях успешно конкурировать с другими типами фундаментов глубокого занижения. Прежде всего надо отметить индустриальность их изготовления, высокую сборность и механизацию всех работ, что позволяет значительно сократить сроки строительства и уменьшить трудоемкость возведения фундаментов. Кроме того, применение оболочек позволяет лучше использовать прочностные свойства материала фундамента. Так, если при опускных колодцах и кессонах прочностные свойства материала фундамента используются на 10. 15%, то в оболочках — на 40. 60%. Особенно экономичными являются оболочки, заделанные основанием в скальные грунты, когда их материал может быть использован практически полностью.

Наиболее рационально тонкостенные оболочки применять при больших вертикальных и горизонтальных нагрузках. Такие сочетания нагрузок наиболее характерны для мостов, гидротехнических и портовых сооружений.

Буровые опоры представляют собой бетонные столбы, которые возводят путем укладки бетонной смеси в предварительно пробуренные скважины. Укладка бетонной смеси производится под защитой либо глинистого раствора, либо обсадных труб, извлекаемых при бетонировании.

Технология устройства буровых опор та же, что и буронабивных свай (см. § 11.1), т. е., по существу, они представляют собой буронабивные сваи большого диаметра (более 80 см).

Нижние концы буровых опор обязательно доводят до плотных грунтов, поэтому они работают как стойки. Иногда их делают с уширенной пятой. При необходимости буровые опоры армируются, но, как правило, только на участках сопряжении со скальной породой и с ростверком.

Буровые опоры обладают значительной несущей способностью (10 МН и более) и рассчитываются как сваи-стойки, изготовленные в грунте.

Источник

otvety / 77

77. Фундаменты глубокого заложения: кессоны, глубокие опоры, сваи оболочки.

При залегании прочных грунтов на значительной глубине, когда устройство фундаментов в открытых котлованах становится трудновыполнимым и экономически невыгодным, а применение свай не обеспечивает необходимой несущей способности, прибегают к устройству фундаментов глубокого заложения. Необходимость устройства фундаментов глубокого заложения может быть вызвана и особенностями самого сооружения, например когда оно должно быть опущено на большую глубину (заглубленные и подземные сооружения). К таким сооружениям относятся подземные гаражи и склады, емкости очистных, водопроводных и канализационных сооружений, здания насосных станций, водозаборы, глубокие колодцы для зданий дробления руды, непрерывной разливки стали и многие другие.

В настоящее время в строительной практике применяют следующие виды фундаментов глубокого заложения: опускные колодцы, кессоны, тонкостенные оболочки, буровые опоры и фундаменты, возводимые методом «стена в грунте».

Кессонный метод устройства фундаментов глубокого заложения был предложен во Франции в середине XIX в. для строительства в сильно обводненных грунтах, содержащих прослойки скальных пород или твердые включения (валуны, погребенную древесину и т. д.). В этих условиях погружение опускных колодцев по схеме «насухо» требует больших затрат на водоотлив, а разработка грунта под водой невозможна из-за наличия в грунте твердых включений.

Кессон схематически представляет собой опрокинутый вверх днищем ящик, образующий рабочую камеру, в которую под давле-

23 Механика грунтов

нием нагнетается сжатый воздух, уравновешивающий давление грунтовой воды на данной глубине, что не позволяет ей проникать в рабочую камеру, благодаря чему разработка грунта ведется насухо без водоотлива.

Рис. 13.9. Схема устройства кессона:

а — для заглубленного помещения; б — для глубокого фундамента; 1 — кессонная камера; 2 — гидроизоляция, 3 — надкессонное строение; 4 — шлюзовой аппарат; 5 — шахтная труба

^ способ устройства фундаментов и подземных соору-

, , жений является более доро-

а — для заглубленного помещения; б — для глу-

бокого фундамента; 1 — кессонная камера; 2 — ГОСТОЯЩИМ И СЛОЖНЫМ, ПО-

гидроизоляция, 3 — надкессонное строение; 4 — скольку требует специаль

По сравнению с опускными колодцами кессонный

ного оборудования (компрессоры, шлюзовые аппара-

ты, шахтные трубы и т. д.). Кроме того, этот способ связан с пребыванием людей в зоне повышенного давления воздуха, уравновешивающего гидростатический напор воды, что приводит к снижению производительности труда, значительно сокращает продолжительность рабочих смен (до 2 ч при избыточном давлении 350. 400 кПа) и ограничивает глубину погружения кессонов до 35. 40 м ниже уровня подземных вод, поскольку максимальное добавочное давление, которое может выдержать человек, составляет 400 кПа.

В связи с вышесказанным кессоны применяют значительно реже других типов фундаментов глубокого заложения.

Конструкция кессонов и оборудование для их опускания. Кессон состоит из двух основных частей: кессонной камеры и надкессон- ного строения (рис. 13.9).

Кессонная камера, высота которой по санитарным нормам принимается не менее 2,2 м, выполняется из железобетона и состоит из потолка и стен, называемых консолями. Консоли камеры с внутренней стороны имеют наклон и заканчиваются ножом. Толщина консолей в месте примыкания к потолку составляет 1,5. 2 м, ширина банкетки принимается равной 25 см. Конструкция ножа кессона такая же, как и опускного колодца.

Для изготовления кессонных камер применяют бетон класса не менее В35, а их армирование ведется на усилия, возникающие в процессе возведения кессона. При бетонировании кессонной камеры в ее потолке оставляют отверстия для установки шахтной трубы, труб сжатого воздуха и воды, а также подводки электроэнергии.

Надкессонное строение в зависимости от назначения кессона выполняется либо как колодец с железобетонными стенками (под заглубленные помещения), либо в виде сплошного массива из монолитного бетона или железобетона (для фундаментов глубокого заложения). Если надкессонное строение выполняется под заглуб- 354

ленное помещение, то на его наружные стены наносится гидроизоляция для защиты кессона от проникновения в него воды.

Как и в случае опускных колодцев, надкессонное строение возводят или сразу на всю проектную высоту, или же ярусами по мере погружения.

Главными элементами оборудования для опускания кессонов являются шлюзовые аппараты, шахтные трубы и компрессорная станция.

Шлюзовой аппарат, соединенный с кессонной камерой шахтными трубами, предназначен для шлюзования людей и грузов при их спуске в кессонную камеру и при подъеме из нее. Процесс шлюзования и вышлюзовывания рабочих происходит следующим образом. Рабочий входит в пассажирский прикамерок шлюза, где давление постепенно повышается от атмосферного до имеющегося в рабочей камере. На этот процесс затрачивается, как правило, от 5 до 15 мин, что необходимо для адаптации организма человека к условиям повышенного давления, после чего по шахтной трубе рабочий опускается в рабочую камеру кессона. Выход из рабочей камеры кессона осуществляется в обратной последовательности, но при этом на снижение давления воздуха в пассажирском прикамерке шлюза до уровня атмосферного требуется в 3. 3,5 раза больше времени, чем на переход от атмосферного давления к повышенному. Здесь необходимо проявлять особую осторожность, поскольку быстрый переход от повышенного давления к атмосферному может быть причиной так называемой кессонной болезни.

Для обеспечения нормальных условий работы рабочая камера и шлюзовой аппарат обеспечиваются электроосвещением, телефонной связью, системой звуковых и световых сигналов.

Производство кессонных работ. Последовательность производства работ при строительстве кессонов такая же, как и при строительстве опускных колодцев.

Сначала на спланированной поверхности грунта или на дне пионерного котлована возводится кессонная камера, на которой монтируются шлюзовой аппарат и шахтные трубы. Одновременно вблизи кессона сооружается компрессорная станция и монтируется обрудование для подачи в кессон сжатого воздуха.

После того как бетон кессонной камеры приобретет проектную прочность, ее снимают с подкладок и начинают погружение. Сжатый воздух начинают подавать в кессонную камеру, как только ее нижняя часть достигнет уровня подземных вод. Давление воздуха, обеспечивающее отжим воды из камеры кессона, определяется из условия

гд е Рь — избыточное (сверх атмосферного) давление воздуха, кПа;

— гидростатический напор на уровне банкетки ножа, м; у* — Удельный вес воды, кН/м 3 .

По мере погружения кессона в грунт наращивают шахтные трубы, если это необходимо, и возводят надкессонную часть сооружения.

После опускания кессона на проектную глубину все специальное оборудование демонтируется, а рабочая камера заполняется бетоном.

Грунт в камере кессона разрабатывается ручным или гидромеханическим способом.

Ручная разработка грунта применяется при погружении кессонов в породы, не поддающиеся размыву (плотные глинистые, скальные грунты и т. п.). В этих случаях грунт разрабатывается ручным механизированным инструментом (отбойные молотки, пневмобуры), а разрушение скальных пород и дробление валунов производится взрывным способом мелкими шпуровыми зарядами. Разработанный грунт грузится в бадьи, подвешенные к смонтированному на потолке камеры монорельсу, и подается к шахтному отверстию.

При разработке грунта следят за равномерным погружением кессона. Если замечают перекосы и крены, то замедляют разработку грунта с одной стороны кессона и усиливают с противоположной.

Если после разработки грунта кессон не опускается, то его либо пригружают, либо применяют форсированную посадку. Форсированная посадка достигается снижением давления воздуха в рабочей камере, вследствие чего падает направленное вверх давление на ее потолок, сопротивление кессона погружению в грунт резко уменьшается и он быстро опускается на глубину выработки.

Правилами производства кессонных работ форсированную посадку кессона разрешается производить на глубину не более 0,5 м при снижении давления воздуха не более чем на 50%. Пребывание людей в кессоне при форсированной посадке запрещается.

Если существует опасность самопроизвольного опускания кессона (при слабых грунтах или значительном весе кессона), то под потолок его камеры подводят шпальные клетки. После того как опасность самопроизвольного опускания кессона минует, шпальные клетки разбирают.

Гидромеханическая разработка грунта применяется при погружении кессона в грунты, поддающиеся размыву (песчаные, супесчаные, песчано-гравелистые). Разработка грунта производится гидромониторами, а разжиженная масса (пульпа) удаляется из камеры гидроэлеваторами или эжекторами.

Гидромониторы и гидроэлеваторы могут работать по заданной программе, что позволяет сократить до минимума число рабочих, находящихся в кессонной камере под давлением сжатого воздуха. Имеется опыт разработки грунта в кессонной камере вообще без присутствия в ней рабочих, когда все управление гидромеханизмами выносится за ее пределы. Такой способ опускания кессонов называется слепым.

Тонкостенные оболочки из сборных железобетонных элементов индустриального изготовления начали широко применять при возведении фундаментов глубокого заложения с появлением мощных вибропогружателей, позволяющих погружать в грунт элементы больших размеров.

Тонкостенная оболочка представляет собой пустотелый цилиндр из обычного или предварительно напряженного железобетона.

Оболочки выпускаются секциями длиной от 6 до 12 м и наружным диаметром от 1 до 3 м. Длина секций кратна 1 м, толщина стенок составляет 12 см. На рис. 13.10 в качестве примера показана секция оболочки диаметром 1,6 м.

На строительной площадке секции оболочки или предварительно укрупняются, или наращиваются в процессе погружения с помо-

щью специальных стыковых устройств. Анализ накопленного опыта показал, что наилучшими типами стыков являются сварной, применяемый для предварительной сборки на строительной площадке, и фланцевый на болтах, используемый для наращивания оболочек в процессе погружения (рис. 13.11).

Рис. 13.11. Стыки секций оболочек:

а — сварной стык; б — фланцево-болтовой стык; 1 — стержень продольной арматуры; 2 — ребро; 3 — обечайка; 4 — сварной шов; 5 — стальной стержень; 6 — болт

Погружение оболочек в грунт осуществляется, как правило, вибропогружателями. Для облегчения погружения, а также для предотвращения разрушения оболочки при встрече с твердыми включениями конец нижней секции снабжается ножом.

Для повышения сопротивления оболочки действию значительных по величине внешних усилий обычно ее полость после погружения до заданной глубины заполняется бетоном. При погружении в песчаные грунты внизу оставляют уплотненное песчаное ядро высотой не менее 2 м (рис. 13.12, а). Благодаря этому сохраняется естественная плотность песчаного грунта в основании оболочки, что обеспечивает лучшее использование его несущей способности.

Заполнение оболочек бетоном значительно замедляет темпы производства работ и снижает процент сборности фундамента, особенно при оболочках большого диаметра. Чтобы снизить объем укладываемого бетона или вообще исключить производство бетонных работ на строительной площадке, разработаны конструкции оболочек с утолщенными до 16. 20 см стенками (усиленные оболочки). Усиленные оболочки обладают достаточной прочностью для их вибропогружения в труднопроходимые грунты, характеризуемые включениями галечника и валунов (что на практике создавало серьезные трудности при погружении обычных оболочек и не раз приводило к их разрушению), и не трубуют обязательного последующего заполнения бетоном по крайней мере на полную высоту. Применение таких оболочек значительно сокращает объем бетонных работ, производимых на строительной площадке.

Разновидностью усиленных оболочек являются оболочки с несущей диафрагмой. Диафрагма устраивается в нижней секции оболочки на высоте одного-двух ее диаметров и имеет центральное отверстие для извлечения грунта из ее полости при погружении (рис. 13.12, б). После посадки диафрагмы на грунт на последнем этапе погружения отверстие заливают бетоном. Такие оболочки предназначаются для фундаментов, устраиваемых в песчаных и песчаногравийных грунтах без включения валунов.

Если оболочка погружается до скальных грунтов, то ее нижний конец, как правило, заделывается в скалу. Для этого в скальной породе через оболочку бурят скважину диаметром, равным внутреннему диаметру оболочки, и после установки арматурного каркаса скважину и оболочку заливают бетоном (рис. 13.12, в).

В нескальных грунтах увеличение несущей способности оболочки по грунту достигается устройством внизу уширенной пяты. Полость для уширенной пяты делают либо раз- буриванием, либо камуфлетным взрывом с последующим заполнением ее бетонной смесью (рис. 13.12, г). Практика показала, что устройство уширений наиболее целесообразно в глинистых грунтах средней прочности.

Оболочки, заделанные в скалу или имеющие внизу уширение, обладают значительной несущей способностью (10 МН и более), поэтому обязательно заполняются бетоном на всю высоту. Исключение составляют только усиленные оболочки, где иногда можно ограничиться устройством только нижней бетонной пробки.

Рис. 13.12. Конструкция сборных железобетонных оболочек:

а — оболочка с уплотненным песчаным ядром; б — усиленная оболочка с несущей диафрагмой; в — оболочка, заделанная в скалу; г — оболочка с уширенной пятой; 1 — оболочка; 2 — бетонное заполнение; 3 — нож; 4 — несущая диафрагма; 5 — арматурный каркас; 6 — буровая скважина в скальной породе; 7 — уширенная пята

Тонкостенные оболочки из сборных железобетонных элементов обладают рядом достоинств, позволяющих им во многих случаях успешно конкурировать с другими типами фундаментов глубокого заложения. Прежде всего надо отметить индустриальность их изготовления, высокую сборность и механизацию всех работ, что позволяет значительно сократить сроки строительства и уменьшить трудоемкость возведения фундаментов. Кроме того, применение оболочек позволяет лучше использовать прочностные свойства материала фундамента. Так, если при опускных колодцах и кессонах прочностные свойства материала фундамента используются на 10. 15%, то в оболочках — на 40. 60%. Особенно экономичными являются оболочки, заделанные основанием в скальные грунты, когда их материал может быть использован практически полностью.

Источник