Фундаменты под буровые установки

При бурении глубоких скважин растет масса колонны бурильных труб и, следовательно, увеличивается нагрузка на вышку. Ноги вышки необходимо устанавливать на четыре фундаментные тумбы из бетона следующего состава: один объем цемента, два объема песка и четыре объема гравия. На каждые 100 кг цемента берется 30 л воды.

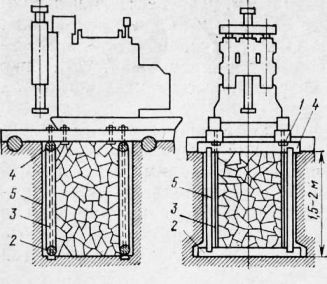

Буровой станок также должен устанавливаться на прочном фундаменте с тщательной выверкой по уровню горизонтальности и по отвесу вертикальности осей станка. При бурении скважин глубиной 100—300 м в качестве фундамента для станка служат ряжи и подряжники толщиной не менее 250 мм, концы которых подводятся под опорное основание буровой вышки. Между собой брусья (ряжи и подряжники) соединяют скобами или болтами. При бурении скважин глубиной 300—500 м буровой станок устанавливают на якорный фундамент. Глубина шурфа для фундамента 1,5—2 м. В нише на дне шурфа заводят два якорных бруса, на которые устанавливают четыре вертикальные стойки. На стойки кладут два поперечных бруса, на них ряжи с подряжниками. Четыре анкерных болта скрепляют поперечные брусья с ряжами. Раму станка притягивают болтами к ряжам. Диаметр анкерных болтов 22—25 мм, толщина якорных брусьев 180—200 мм. Затем шурф засыпают землей со щебнем и трамбуют или засыпают щебнем и заливают цементным раствором.

При алмазном бурении скважин глубиной более 300 м во избежание вибраций станка его необходимо устанавливать на бетонном фундаменте.

Рекламные предложения на основе ваших интересов:

При бурении скважин глубиной более 500—600 м буровой станок и дизель устанавливают на бетонных фундаментах, масса которых в 3—4 раза должна быть больше массы устанавливаемого оборудования. Исходя из массы фундамента, опредс-ляют глубину его залегания (1—1,5 м).

Состав бетона: 1 часть цемента, 2—3 части песка и 3—4 части щебня. Размеры бетонного фундамента в плане должны быть больше габаритных размеров рамы станка или двигателя на 200— 300 мм в каждую сторону. Высота выступания фундамента над полом буровой должна обеспечить полный ход шпинделя станка.

Рама станка к фундаменту крепится фундаментными болтами, которые закрепляют в фундаменте заранее при заливке шурфа бетоном или после установки станка их заделывают в специально оставленные приямки. Такие приямки длиной 550 мм оставляют в первом случае для того, чтобы при установке станка совместить болты с отверстиями в раме. Позднее эти приямки заливают цементным раствором. Изготовляют приямки установкой деревянных пробок при заливке бетона.

Поставив станок на фундамент, сдвигают станину на раме в крайнее правое положение «К скважине» и закрепляют ее. Под нижнее основание рамы станка подбирают регулировочные клинья и подкладки, добиваясь строго горизонтального положения станка с помощью ватерпаса, который накладывают на верхние направляющие рамы.

При монтаже станка для бурения вертикальной скважины проверяют совпадение осей скважины и шпинделя, для чего через шпиндель пропускают шнур с отвесом, переброшенный через ролик копра.

Если скважина задается наклонной, то еще перед закладкой фундамента определяют азимут скважины. По линии азимута устанавливают вешки (колышки) и перпендикулярно к ней намечают длинную ось фундамента. Азимутом называется угол в горизонтальной плоскости, отсчитанный от северного конца меридиана по часовой стрелке до заданного направления.

Окончательную ориентировку положения шпинделя станка относительно линии азимута производят по вешкам. Освободив вращатель, поворачивают его горизонтально, а в шпинделе закрепляют прямую бурильную трубу строго по его оси. Смотрят через трубу и производят доводку станка, после чего станок закрепляют. Затем с помощью угломера устанавливают под необходимым углом шпиндель и надежно закрепляют вращатель.

Рис. 1. Схема установки станка на якорный фундамент

Неправильная установка станка или слабое крепление его к фундаменту приводят к отклонению ствола скважины от заданного направления при ее забуривании.

Установка двигателя. Электродвигатели для привода насосов рекомендуется устанавливать на салазках, позволяющих подтягивать приводные ремни. Салазки крепят к полу вышки скобами.

Электродвигатель для привода насоса может быть установлен с помощью кронштейна непосредственно на насосе. Электродвигатель по кронштейну может перемещаться двумя регулировочными винтами. Так производят натяжение приводных клиновых ремней.

Дизели со стендом необходимо устанавливать на специальные салазки из швеллерного или углового проката, которые крепятся к бетонному или якорному фундаменту и позволяют перекреплять стенд для натяжения клиновых ремней по мере их вытягивания в процессе работы.

Для нормальной работы ременной передачи необходимо при установке стенда выдержать параллельность осей шкивов дизеля и редуктора, а также совпадение ободов шкивов. Если передача осуществляется через телескопический карданный вал, необходимо обеспечить соосную установку редуктора и станка, не допуская смещения соответствующих осей более 5 мм. Часть буровых станков устанавливается с дизелем на одной раме, что упрощает монтаж агрегата.

Установка насоса. Буровой насос устанавливают на пол буровой вышки и крепят скобами. Ось шкива насоса должна быть параллельна оси шкива электродвигателя или редуктора, а ободы шкивов должны располагаться в одной вертикальной плоскости.

В последние годы большое распространение получили сборные металлические и железобетонные фундаменты, которые ускоряют монтаж буровых вышек и позволяют перевозить вышки вместе с буровым агрегатом без разборки. Такие фундаменты используются многократно.

Источник

ФУНДАМЕНТЫ ПОД ОСНОВАНИЕ

Фундамент — опора, предназначенная для восприятия, амортизации и передачи на грунт статических и динамических нагрузок, которые возникают в системе сооружения в процессе эксплуатации машины.

Фундамент должен удовлетворять следующим основным требованиям:

1) удельная нагрузка от машины на поверхность фундамента – не выше допустимых пределов;

2) удельная нагрузка на грунт системы машина-фундамент – не больше допустимой;

3) деформация фундамента под действием нагрузок – допустимая;

4) фундамент должен воспринимать и амортизировать все динамические нагрузки от действия машины, сохраняя свою жесткость, устойчивость и прочность; вибрация машины и фундамента — в пределах допустимой.

Применительно к нефтегазовой отрасли фундаменты можно разделить на две основные группы.

1. Для стационарных машин со сложной динамикой, например компрессоров, сооружают достаточно массивные прочные фундаменты.

2. Для машин или машинных комплексов полустационарного типа с частым перемещением с места на место, например для буровых установок, сооружают временные фундаменты облегченной конструкции с частичным использованием нормализованных элементов этих фундаментов на новом месте монтажа. Однако известно, что большинство агрегатов и механизмов буровой установки работают в условиях больших и сложных нагрузок, поэтому облегченность сооружаемых фундаментов компенсируется мощными стальными основаниями, на которых это оборудование смонтировано, и в виде мелких или крупных блоков транспортируется с места на место.

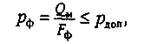

Площадь и форма верхней плоскости фундамента определяются размерами и формой машины. Для прочности краев фундамента верхняя его плоскость должна быть на 100 — 200 мм больше с каждой стороны станины машины. Поверхность фундамента, на которую распределяется сила тяжести машины, следует проверить на смятие по формуле

где ρф — давление на верхнюю плоскость фундамента, МПа; Qм — сила тяжести машины, Н; Fф — площадь поверхности фундамента, находящаяся под действием силы тяжести машины, м 2 ; ρдоп -допускаемое давление, МПа; для сосны, вдоль волокон, ρдоп = 6,0 — 9,0 МПа; для дуба, вдоль волокон, ρдоп = 8,0 — 10,0 МПа; для бутовой кладки на цементном растворе и для бетона ρдоп = 15,0 МПа.

Высота фундамента Н = h1 + h2 (рис. 2.1). Высота подземной части фундамента h1 определяется глубиной залегания прочных нетронутых грунтов, подпочвенных вод и глубиной их промерзания. Минимальная глубина заложения во многом зависит от назначения фундамента. Если монтаж машины носит временный характер, например, для блоков и агрегатов буровых установок, снабженных жесткими стальными основаниями, то глубину заложения фундамента принимают минимальной, т.е. ограничиваются расчисткой площадки и снятием растительного слоя до нетронутых грунтов.

Как показала практика строительства, можно сооружать фундаменты для простых машин и на насыпных грунтах определенного качества.

Для стационарных машин со сложными нагрузками, например, двигатели внутреннего сгорания (ДВС), компрессоры и другие, подошву фундамента следует размещать на прочных материковых грунтах. Выбору размеров подошвы фундамента и глубины его заложения должно предшествовать инженерно-геологическое исследование грунтов и расчет.

Высота надземной части фундамента h2 определяется технологическими параметрами установки. Так, для установки центробежного насоса при подсоединении трубопроводов будет достаточен фундамент высотой 0,5-0,7 м. Высота фундаментов буровых установок определяется (с учетом высоты основания блоков) условиями циркуляции бурового раствора и размещением превенторов под полом буровой. Во всех случаях суммарная высота фундамента должна быть минимально необходимой, так как с увеличением высоты растет опрокидывающий момент, возникающий в сооружении во время работы машины.

Площадь подошвы фундамента определяется из условия обеспечения устойчивости грунта, на который все сооружение опирается (рис. 2.2).

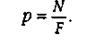

При центральном положении нагрузки N давление ρ распределяется по всей площади F опоры равномерно

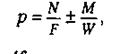

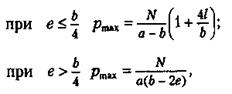

При размещении нагрузки с эксцентриситетом е давление у краев фундамента определяется формулой

где М — момент силы относительно центра тяжести подошвы фундамента,

W — момент сопротивления сечения фундамента по подошве

a, b — соответственно ширина и длина фундамента.

При е > b/6 указанные формулы не применимы, поэтому некоторые авторы рекомендуют пользоваться эмпирическими формулами:

где l — глубина заложения фундамента.

Для случаев достаточно простых, которые могут встретиться в практике эксплуатации оборудования, следует лишь обеспечить максимальное совпадение по вертикали центра тяжести сооружения с центром опоры на грунт, соответственно увеличивая размеры подошвы фундамента (допустимый эксцентриситет 5 %) и проверяя расчетную нагрузку на допустимое давление на грунт.

Допустимое давление на грунт (в МПа) при глубине заложения подошвы

фундамента 2 м от поверхности земли:

средний и крупный плотный…………………….0,25-0,35

Для сложных машин, при работе которых возникают значительные инерционные усилия, например, в машинах с возвратно-поступательным движением основных деталей (поршневые машины), кроме предварительного расчета на статические нагрузки, выполняют расчет фундамента на динамическую нагрузку, т.е. на его устойчивость. Динамические нагрузки значительно возрастают, если машина и ее привод размещены на отдельных фундаментах и соединены цепной или ременной передачей.

Для значительной части простых, по кинематике тихоходных машин размеры фундамента можно выбирать без расчета, принимая его массу в 3-4 раза больше массы машины.

На рис. 2.3 представлен железобетонный тоннельный фундамент для крупной стационарной машины со сложной кинематикой. Подошва фундамента значительно развита для уменьшения давления на грунт. Фундамент установлен в котловане свободно.

Высокая прочность фундамента обеспечивается стальной арматурой, закладываемой при его сооружении.

|

Тоннель предназначен для установки анкерных плит, крепящих фундаментные болты, которые располагают в фундаменте свободно (без заделки в бетон).

Такая конструкция обеспечивает наиболее благоприятные условия работы болтов, возможность контроля их состояния в эксплуатации и при необходимости замену без особых затруднений. Тоннель используется иногда для прокладки коммуникаций и дополнительных устройств.

В массивных бетонных или бутобетонных фундаментах анкерные болты заделывают в бетон наглухо (рис. 2.4) или устанавливают свободно (рис. 2.5). Очевидно, глухая заделка фундаментных болтов затрудняет ремонт в случае обрыва болта, что можно частично избежать, если к верхней части болта приварить камеру из трубы (см. рис. 2.4). Эта часть болта доступна для осмотра и возможен ее ремонт.

|

|

Устанавливая анкерные плиты под нижнюю головку фундаментных болтов, равномерно распределяют усилия затяжки болтов (оно может быть очень большим) на значительную площадь бетонного массива.

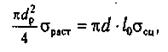

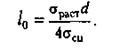

Длину заделки фундаментного болта в бетон фундамента l0 можно определить из условий равнопрочности на разрыв и сцепление болта с бетоном (рис. 2.6, а):

где dр — внутренний диаметр резьбы болта; d — диаметр болта.

|

Принимая допускаемое напряжение на разрыв болта [σраст] = 80 МПа и сцепление с бетоном σсц = 0,5 МПа, получим l0 = 40 d.

В зависимости от качества бетона для гладких болтов принимают, обычно, l0 = (20-30) d, для болтов с крючком (петлей) на конце достаточно

Зная длину заделки l0, определяют по монтажному чертежу общую длину фундаментного болта. Следует иметь в виду, что после установки станины на фундамент между ней и поверхностью фундамента должен быть оставлен зазор 40-50 мм для последующей заливки цементом.

Длина съемных фундаментных болтов определяется по конструктивным соображениям: чем длиннее болт, тем эластичнее крепление машины и меньше перекос болтов при их установке. Обычно длина их не меньше длины глухих болтов.

Необходимые размеры анкерных плит (рис. 2.6, б) могут быть определены, исходя из максимально допустимого усилия затяжки болта и допустимого напряжения бетона на скалывание и смятие (табл. 2.2).

Анкерные плиты изготовляют из листовой толстой стали или в виде чугунных отливок с ребрами жесткости.

Фундаменты средних и мелких машин (насосов, станков и др.) несложны — обычно блок из бетона или бутобетона, уложенного неглубоко непосредственно в котлован с глухой заделкой фундаментных болтов. Задача монтажа упрощается тем, что часто эти машины выпускают заводы в виде комплектных установок «машина-привод», смонтированных на общей раме из швеллера или двутавра.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник