Монтаж аппаратов колонного типа

Аппараты колонного типа (декомпозеры, скрубберы, абсорберы и ректификационные колонны различных видов) устанавливают на бетонные фундаменты, металлические подставки или балочные перекрытия. От высоты опоры, на которую устанавливают аппараты, во многом зависит способ монтажа.

Монтаж аппаратов массой до 30 т не представляет трудностей, так как при наличии самоходных кранов большой грузоподъемности они могут устанавливаться целиком. Монтаж аппаратов начинают со строповки. В некоторых случаях для строповки к аппарату приваривают ложные штуцера (рис. 86). Для строповки за ложные штуцера используют траверсы. Когда не хватает грузоподъемности одного крана, аппараты колонного типа монтируют двумя кранами. Последовательность монтажа от этого не меняется.

Аппарат доставляют к месту монтажа, производят его строповку, подъем и установку на фундаменты. Монтаж с использованием грузоподъемных кранов является наиболее экономичным.

Существует несколько способов монтажа аппаратов колонного типа большой массы.

Способ поэлементного монтажа (наращиванием) применяют при массе отдельных элементов (царг) до 20 т. Монтаж производят краном или мачтой. Этот способ очень трудоемкий, так как царги соединяют между собой на высоте, что требует установки подмостей и площадок. При наращивании сначала устанавливают и закрепляют первую нижнюю часть аппарата, затем на нее устанавливают вторую, третью части аппарата и т. д.

Отдельные элементы соединяют между собой болтами (при фланцевом соединении) или сваркой (при сварном соединении). При сварном соединении для точного совпадения соединяемых элементов предусматривают фиксаторы, стяжные приспособления и направляющие, которые обеспечивают точное совпадение стыкуемых элементов.

Зазор между соединяемыми листами регулируется прокладками. После установки и выверки смонтированного элемента заваривают стыки. Последующие смонтированные элементы соединяют в аналогичной последовательности.

Монтаж по способу подращивания (рис. 87) начинают с верхней части. Стропят и поднимают на небольшую высоту верхнюю часть аппарата, под нее подтаскивают вторую (сверху) секцию, их соединяют и вместе поднимают на высоту третьей секции. После подтаскивания третьей секции две первые опускают и соединяют с третьей.

В такой же последовательности поднимают последующие секции аппарата. При данном способе все работы по соединению между собой секций аппарата осуществляют на незначительной высоте; они могут производиться со специальных подмостей. Подъем частей аппарата обычно выполняют при помощи двух мачт или портала.

Установка аппаратов целиком с подтаскиванием нижней части (в настоящее время этот способ называется способом скольжения) осуществляется при помощи двух мачт или кранов. Аппарат полностью собирают на земле в горизонтальном положении. После сборки и испытания его подают к месту установки (часто сборка происходит непосредственно на месте установки и не требует специальных сборочных площадок).

Способом скольжения монтируют не только аппараты коленного типа, но и другие различные конструкции. Строповка аппарата производится немного выше центра тяжести. При подъеме аппарата нижняя его часть «скользит» по уложенным на земле рельсам или балкам и аппарат поднимается до вертикального проектного положения. Для облегчения скольжения по земле или рельсам нижнюю часть подтаскивают лебедкой или трактором.

В настоящее время широко распространен способ подъема аппаратов колонного типа путем поворота вокруг шарнира. При данном способе аппарат собирают горизонтально на земле. Нижнюю часть аппарата соединяют шарниром с фундаментом. Шарнир позволяет поворачивать аппарат во время подъема в вертикальной плоскости.

Подъем аппарата производят как мачтами, так и самоходными кранами, если они обладают достаточной грузоподъемностью. Во многих случаях при большой высоте аппарат поднимают до угла 45° к горизонту, а затем доводят до вертикального положения полиспастами, соединенными с лебедками, что требует устройства большого числа якорей.

Получил распространение также безъякорный способ монтажа (рис. 88). При этом способе отпадает необходимость в большом числе якорей, которые в данном случае требуются только для установки лебедки и тормозной оттяжки. Монтаж выполняют при помощи качающегося портала.

Качающийся портал закрепляют на шарнире, а поднимаемый аппарат присоединяют к шарниру, соединяющему его с фундаментом. Во избежание смещения шарниры соединяют между собой. Оголовок портала и верхнюю часть аппарата раскладывают в противоположные стороны друг от друга. Строповку аппарата производят немного выше центра тяжести на 500—1000 мм в зависимости от высоты аппарата.

При стягивании подъемного полиспаста первым начинают поднимать портал. После подъема портала до определенного угла поднимается аппарат, а портал опускается. После перехода центра тяжести аппарата через вертикальную ось его медленно устанавливают на основание при удерживании тормозной оттяжкой, соединенной с трактором или лебедкой. Затем портал опускают в первоначальное положение.

Разновидностью безъякорного способа является «бестросовый способ» монтажа (рис. 89), который также применяется при монтаже аппаратов колонного типа. Если во всех описанных способах в качестве грузоподъемных приспособлений применяются полиспасты с большим количеством каната, то при данном способе полиспасты и канаты отсутствуют. Исходя из этого данный способ получил название бестросового. В качестве грузоподъемного механизма при данном способе применяются специальные спаренные домкраты, которые перемещаются по порталу. Портал может быть с жесткими рамными узлами вверху или боковыми вантами.

Поднимаемый аппарат устанавливают в исходное положение на шпальную клетку и шарнир. На шарнире устанавливают портал. Между стойками портала помещают спаренные домкраты, закрепленные на траверсе. Траверса в свою очередь через шарнир соединена с опорой, которая жестко прикреплена к поднимаемому аппарату.

Во время подъема первые из спаренных домкратов медленно поднимают траверсу, а вместе с ней и аппарат приблизительно на 150—200 мм и специальным крюком закрепляются за портал. Затем включаются в работу вторые спаренные домкраты, которые поднимаются на такую же величину и также закрепляются за конструкции портала. После этого процесс работы домкратов повторяется.

По мере подъема траверсы с домкратами поднимаемый аппарат переходит в промежуточное положение. В связи с тем что траверса шарнирно закреплена с аппаратом в определенной точке, портал во время подъема переходит в наклонное положение, поворачиваясь вокруг шарнира. Аппарат во время подъема поворачивается вокруг шарнира. При подходе аппарата к проектному положению в работу включается оттяжка, с-помощью которой аппарат опускается в проектное положение.

В группу аппаратов колонного типа входят и декомпозеры. Масса одного современного декомпозера 107 т при высоте 34,7 м и диаметре 9 м. Каждый декомпозер устанавливают на шесть колонн, расположенных по кругу. Из-за больших габаритов декомпозеры нельзя транспортировать. Поэтому во многих случаях специализированные организации (трест «Строймонтаж») производят одновременно изготовление и монтаж декомпозеров.

Сборка и сварка листов в полотнища, а также блоков сферическо-конической части декомпозеров производятся на площадке изготовления. Размер площадки изготовления (рис. 90) около 10 000 м2.

Последовательность изготовления декомпозеров до подачи на монтаж следующая. Co склада металла при помощи монорельса листы металла подаются на сборочный стенд, где производится прихватка листов друг к другу. Сборочный стенд состоит из продольных и поперечных балок, покрытых листовым металлом. После сборки полотнище лебедками перемещается на стенд для сварки полотнищ, где полотнище сваривается с одной стороны. Затем электролебедками полотнище перемещается на стенд-кантователь и при помощи козлового крана перекантовывается для сварки обратной стороны. После этого готовое полотнище укладывается на стенд для готовых деталей.

Co стенда готовых полотнищ электролебедками полотнище перемещается на стенд для наворачивания полотнищ. На этом стенде полотнище наворачивается на цилиндрический барабан решетчатой конструкции. Здесь полотнище сваривается в цилиндр, а затем козловым краном блок вместе с барабаном устанавливается в вертикальное положение на стенд для обстройки царг монтажными подмостями.

Сферически-конические днища изготовляют на заводе, а на данной площадке на стенде производится сборка сферической и конической частей днищ. Сварка сферически-конических частей производится на сварочных стендах-манипуляторах (рис. 91). Для наклона элемента под сварку в горизонтальном положении служит портал.

Готовые блоки грузят на трайлер и транспортируют в зону действия монтажного крана БК-406А для монтажа. Кроме перечисленных стендов на площадке изготовления имеются электросварочные посты, контрольная лаборатория и устройство для сварки замыкающего шва на барабане.

Монтаж декомпозеров производят поэлементно способом наращивания. Корпус декомпозера монтируют из шести укрупненных блоков: одного конического (внизу), четырех цилиндрических и одного сферического. Цилиндрические части декомпозера имеют массу по 41 т, сферическая и коническая — по 40 т, а опорные конструкции — 26 т.

После приемки по акту фундаментов под монтаж начинают установку опорных стоек. Весь монтаж осуществляют башенным краном с четырех стоянок крана (рис. 92). С первой стоянки крана монтируют четыре декомпозера 1, 2, 3 и 4, со второй стоянки — два декомпозера первого ряда 9 я 10 и декомпозеры второго ряда 5, 6, 7 и 8; с третьей стоянки крана монтируют декомпозеры второго ряда 15 и 16 и декомпозеры третьего ряда 11, 12, 13 и 14. С последней стоянки монтируют два декомпозера третьего ряда 21, 22 и четвертого ряда 17, 18, 19 и 20.

Декомпозер монтируют в такой последовательности. На принятые фундаменты устанавливают последовательно все шесть опорных колонн. Их устойчивость обеспечивается постановкой вертикальных постоянных связей. Первую коническую секцию днища декомпозера для удержания ее в требуемом положении устанавливают на временную монтажную подставку. Затем на три колонны из шести (через одну) устанавливают опорные лапы и на них — опорный монтажный блок. После выверки его закрепляют. На оставшиеся три колонны устанавливают остальные три лапы, которые после выверки приваривают.

К закрепленному и выверенному сферическому блоку пристыковывают нижнюю коническую часть и производят сварку.

На установленные два блока ставят первую цилиндрическую часть. На цилиндрической части устанавливают кольцевые площадки и лестницы. Лестницы выполняют с ловушками, а площадки с ограждениями. В таком виде цилиндрический блок устанавливают на ранее смонтированные элементы. Производят выверку, закрепление и сварку смонтированного блока. Затем в той же последовательности монтируют остальные три цилиндрических блока (рис. 93).

При монтаже аппаратов колонного типа применяется способ «выжимания» (рис. 94) — разновидность способа, используемого при монтаже самомонтирующихся козловых кранов и опор кабельных кранов. Подготовленный к монтажу аппарат устанавливают на шпальные клетки. Аппарат оснащается трубопроводами, площадками и лестницами и в готовом виде устанавливается в вертикальное положение. Нижний конец аппарата устанавливается на шарнир, через который аппарат будет поворачиваться при переходе из исходного положения в проектное.

Специальный хомут, охватывающий аппарат, имеет вверху шарнир для соединения с толкателями, расположенными с двух сторон. Толкатели шарнирно соединены с опорными монтажными тележками, к которым крепятся стяжные полиспасты, соединенные другими концами, с шарниром. Монтажные тележки устанавливаются на рельсы, по которым они передвигаются.

Для подъема аппарата включаются в работу стяжные полиспасты. Сокращаясь по длине, они с помощью толкателя выжимают аппарат.

Во время работы тележки передвигаются по рельсам и аппарат выходит в промежуточное положение. Перед выходом аппарата в проектное положение в работу включается оттяжка, которая позволяет аппарату медленно опуститься на фундамент.

Источник

Монтаж колонных аппаратов

Под колонным аппаратом понимают вертикально расположенный аппарат, у которого высота значительно больше его поперечного размера. Колонные аппараты, как правило, устанавливают на открытой площадке на разных отметках от земли (на фундаментах, железобетонных постаментах, металлических этажерках).

Колонные аппараты поставляются на монтажную площадку в максимально готовом виде. Если перевозка полностью собранного аппарата не представляется возможной, он поставляется максимально крупными блоками или отдельными деталями. Во всех случаях завод-изготовитель до отправки на монтажный участок должен произвести контрольную сборку аппарата, нанести на все сопряжения сборочные оси и контрольные риски.

В зависимости от грузоподъемности имеющихся подъемных приспособлений на монтажной площадке производят сборку аппарата из деталей и блоков или укрупнение блоков.

Если аппарат можно поднять на фундамент полностью в собранном виде, то после сборки в горизонтальном положении к нему приваривают все обслуживающие металлоконструкции (площадки, лестницы, лестничные клетки), устанавливают запорную арматуру и трубопроводную обвязку и наносят теплоизоляцию. Затем после опрессовки и спуска из него опрессовочной жидкости, поднимают на фундамент.

При подъеме отдельных блоков в зависимости от выбранного способа монтажа разрабатывают конкретную технологию производства работ, предусматривающую максимальное снижение объема работ, проводимых на высоких отметках.

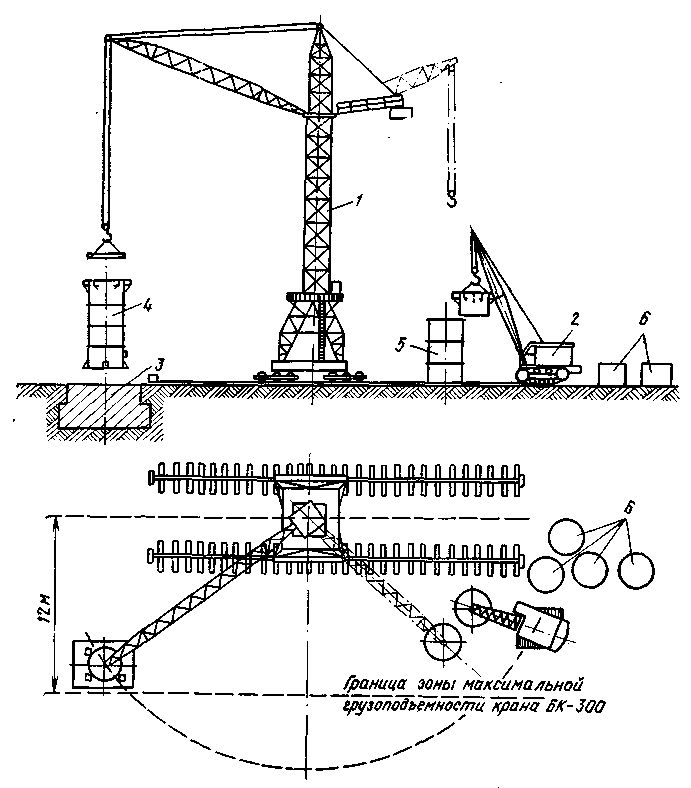

Монтаж способом наращивания.Монтаж ведут с нижней части аппарата, последовательно наращивая отдельные царги. Монтаж ведут башенным и гусеничным кранами.

Способ наращивания применяют при монтаже колонных аппаратов укрупненными блоками. Укрупненную сборку отдельных царг в блоки выполняют гусеничным краном. Блоки, собирают в зоне максимальной грузоподъемности башенного крана по несколько царг в блоке. Перед установкой в каждом блоке верхней царги приваривают кронштейны для мостков, с которых соединяют блоки между собой.

Рисунок – Монтаж колонного аппарата способом наращивания

1 – башенный кран; 2 – гусеничный кран; 3 – фундамент;

4 – нижний блок в процессе установки; 5 – средний блок в процессе сборки;

6 – царги верхнего блока

Недостатком способа наращивания является то, что во время монтаж приходится вести работы на разной высоте, что усложняет сборку, увеличивает срок и стоимость монтажа.

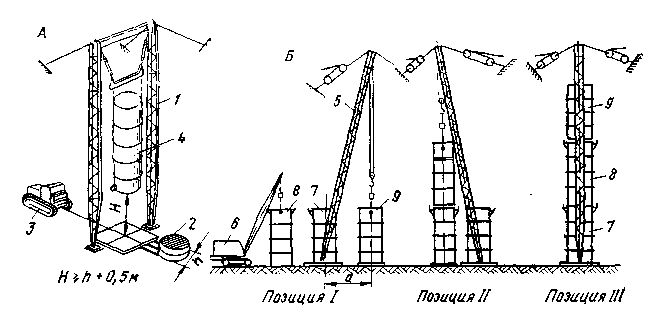

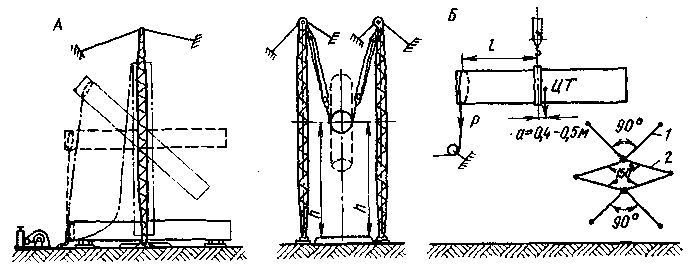

Монтаж способом подращивания. Монтаж ведут на одной высоте, при нем не требуется установка лесов, но необходимы механизмы, грузоподъемность которых не меньше массы аппарата. Монтаж ведут порталом.

Портал может быть неподвижным (если монтаж ведут отдельными царгами) или качающимся (если монтаж ведут укрупненными блоками).

Рисунок – Монтаж колонного аппарата способом подращивания

А – отдельными царгами неподвижным порталом;

Б – блоками с помощью качающегося портала;

1 – неподвижный портал; 2 – царга; 3 – трактор; 4 – монтируемый аппарат;

5 – качающийся портал; 6 – гусеничный кран; 7 – нижний укрупненный блок;

8 – средний укрупненный блок; 9 – верхний укрупненный блок

При работе с неподвижным порталом монтаж ведут начинай с верхней части аппарата, которую затаскивают на фундамент трактором или лебедкой, затем поднимают на высоту, достаточную для установки под ней следующей части, стыкуют и соединяют их, поднимают на необходимую высоту и т. д. до окончания сборки всего аппарата.

При работе с качающимся порталом царги предварительно собирают гусеничным краном в блоки. Блоки располагают так:

— нижний – на фундаменте;

— средний – слева от фундамента;

— верхний – справа от фундамента.

Затем портал наклоняют вправо; стропят его верхний блок, поднимают и, наклонив портал влево, переносят и устанавливают его на средний блок, соединяют и уже оба блока переносят и стыкуют с нижним блоком.

При изменении положения портала необходимо следить за натяжением всех вант, не допуская излишней слабины, особенно при переходе портала через нейтральное положение, иначе возможен рывок, который может вызвать аварию.

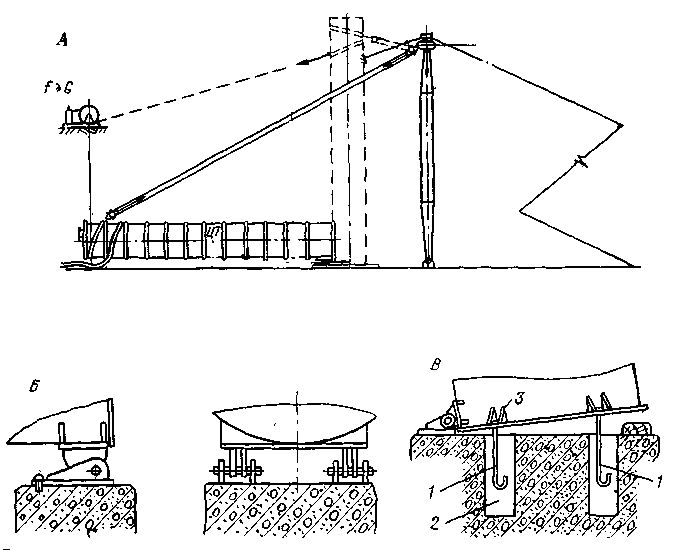

Монтаж способом поворота вокруг оси шарнира.Монтаж ведут с помощью мачты, портала, стрелового крана и другого оборудования.

Рисунок – Монтаж колонного аппарата способом поворота вокруг оси шарнира

А – конструкция шарнира; Б – схема подъема; В – заводка анкерных болтов;

1 – анкерный болт; 2 – колодец; 3 – лапы аппарата.

Потребная грузоподъемность механизмов может быть меньше массы аппарата, особенно если центр тяжести аппарата расположен близко к основанию.

На фундаменте крепят анкерными болтами специальный шарнир, на который укладывают и приваривают нижнюю часть аппарата, собранного в горизонтальном положении.

Затем устанавливают мачту на таком расстоянии от проектной оси аппарата, чтобы блоки полиспастов не сошлись в момент установки аппарата в вертикальном положении минимум на 1,5 – 2 м.

При переходе центра тяжести аппарата через ось шарнира аппарат начинает самопроизвольно опускаться под действием силы тяжести. Чтобы предотвратить это, устанавливают поддерживающую лебедку.

При установке аппарата на фундамент этим способом не следует заливать анкерные болты до его установки, так как попасть на них отверстиями лап почти невозможно.

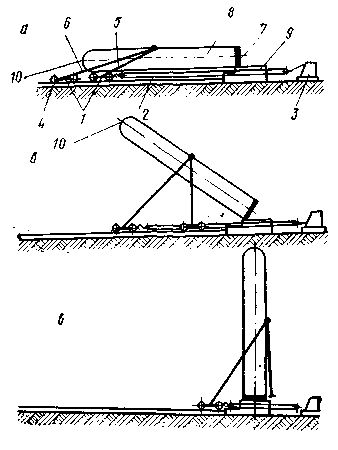

Монтаж подъемом за верх с подтаскиванием нижней части.Монтаж выполняют неподвижным порталом и гусеничным трактором или лебедкой.

Рисунок – Монтаж колонного аппарата подъемом за верх

с подтаскиванием нижней части

1 – монтируемый аппарат; 2 – неподвижный портал; 3 – фундамент; 4 – сани;

5 – трос от саней к лебедке; 6 – лебедка; 7 – трактор; 8 – полиспаст.

Аппарат собирают в горизонтальном положении. Верхняя часть его находится на фундаменте, а нижняя укреплена на санях, но так, чтобы аппарат при подъеме мог поворачиваться вокруг узла крепления. Аппарат стропят за верхнюю часть и начинают поднимать, одновременно подтаскивая сани. При этом следят, чтобы полиспаст находился в вертикальном положении. Когда сани приблизятся к фундаменту, их отвязывают, поднимают аппарат над фундаментом, совмещают отверстия в лапах с анкерными болтами и устанавливают на фундамент.

Монтаж способом подъема в горизонтальной плоскости с последующим поворотом.Монтаж ведут мачтой, высота которой может быть на 10 – 15 % меньше высоты аппарата. Колонну собирают в горизонтальном положении непосредственно на фундаменте, стропят ее за ложные штуцера, приваренные на 40 – 50 см выше центра тяжести, а со стороны верхней части крепят трос уравновешивающей лебедки.

При подъеме уравновешивающая лебедка удерживает колонну в горизонтальном положении. Колонну поднимают на высоту, большую на 1,5 – 2 м, чем расстояние от места строповки до основания, переводят ее в вертикальное положение и опускают на фундамент.

Рисунок – Монтаж колонного аппарата способом подъема в горизонтальной

плоскости с последующим поворотом

А – схема подъема; Б – схема строповки

1 – внешняя ванта; 2 – внутренняя ванта; ЦТ – центр тяжести

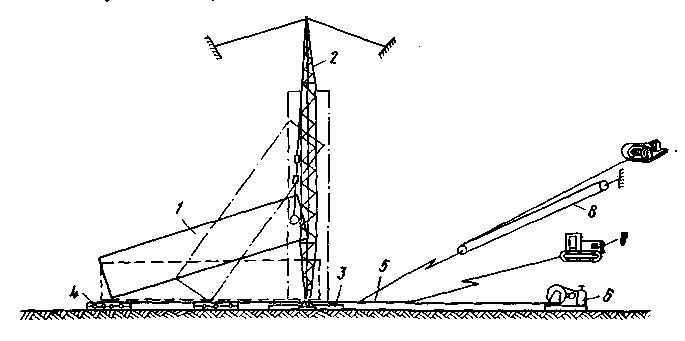

Монтаж способом выжимания. Монтаж ведут специальным подъемником, изобретенным инженерами М. И. Васильевым и Е. В. Грузиновым.

Рисунок – Монтаж колонного аппарата способом выжимания

1 – тележка; 2 – полиспаст; 3 – лебедка; 4 – направляющие рельсы; 5 – короткая опора;

6 – длинная опора; 7 – шарнир; 8 – колонна; 9 – фундамент; 10 – тормозная система;

а – первоначальное положение аппарата;

б – выжимание аппарата короткой опорой;

в – выжимание аппарата длинной опорой.

На фундаменте крепят анкерными болтами специальный шарнир, на который укладывают и приваривают нижнюю часть колонны, собранной в горизонтальном положении. Примерно к середине колонны крепят один конец сдвоенной опоры подъемника, второй конец соединен с тележками, установленными на рельсах. Тележки с помощью канатов соединены с лебедками. При натяжении канатов тележки движутся, подтягивая дальний конец опоры. При этом опора подъемника идет вверх, выжимая аппарат до установки его в вертикальное положение. Сначала работает одна тележка с короткой штангой, она стоит к горизонту круче и подтягивать ее легче. После того как она встанет вертикально, начинает работать более длинная опора, которая в этот момент уже значительно поднялась. Распределение сил в треугольнике «аппарат – рамная опора – канаты» таково, что на канаты приходится нагрузка всего 0,75 массы колонны, что позволяет применять стандартные канаты при большой массе колонны. Самое большое напряжение канаты испытывают в начальный момент, когда поднимаемый аппарат лежит на земле, затем нагрузка постепенно снижается до нуля. Этот способ обеспечивает безопасность, позволяет выполнять работы в естественных условиях. Сборку подъемного устройства можно выполнить за несколько часов, а подъемник легко изготовить на монтажной площадке.

Дата добавления: 2016-03-04 ; просмотров: 8332 ;

Источник