Тема урока: СУДОВЫЕ ФУНДАМЕНТЫ

Главные, вспомогательные, палубные и другие механизмы и агрегаты устанавливают на фундаментах, которые помимо веса, установленного на них оборудования должны воспринимать также и усилия от сил инерции, образующихся при качке судна, а для большинства механизмов – и от неуравновешенных усилий, возникающих при их работе. Эти фундаменты передают воспринимаемые ими усилия на корпусные конструкции, обладающие большой жесткостью по отношению к усилиям, действующим в их плоскости. Поэтому в местах установки фундаментов перекрытия обычно усиливают специальными подкреплениями.

При отсутствии двойного дна продольные стенки фундамента одновременно являются днищевыми стрингерами, а связующими их элементами служат флоры. Фундаменты вспомогательных и палубных механизмов в большинстве случаев состоят из соединенных продольных и поперечных балок листовой стали, совмещенных с набором корпуса и подкрепленных кницами.

При необходимости палубы и платформы в местах установки фундаментов подкрепляют дополнительно, а при большой массе механизма (агрегата) усиливают пиллерсами или полупереборками. Небольшие механизмы устанавливают, на прикрепленные к набору корпуса судна кронштейны.

Во многих случаях для уменьшения вибрации корпусных конструкций при работе механизмов последние устанавливают на амортизаторы.

ФУНКЦИИ ФУНДАМЕНТОВ:

- Надёжное крепление различных механизмов к корпусу судна.

- Распределение действующей на фундамент нагрузку на возможно большую часть связей перекрытия.

- Обеспечение определённого положения в пространстве и облегчения условий монтажа, обслуживания и ремонта механизмов.

ТРЕБОВАНИЯ К ФУНДАМЕНТАМ:

- Фундамент должен иметь прочную и жёсткую конструкцию, обеспечивающую надёжное крепление механизма к корпусу судна.

- Фундамент должен иметь простую конструкцию, для чего исключаются криволинейные соединения, используются унифицированные детали.

- Конструкция фундамента должна обеспечивать доступ к любому месту опорной поверхности.

Масса установленных в машинном отделении механизмов и инерционные усилия на корпусные конструкции (переборки, борта, днище и палубы) воспринимаются судовыми фундаментами, которые должны обладать необходимой жесткостью.

Конструкции фундаментов зависят от массы, габаритов и характера работы механизма, а также от места установки и системы набора корпуса.

В каждом фундаменте можно выделить три основных элемента:

- Продольные составные балки, служащие опорами для фундаментных рам дизелей или лап устанавливаемого на фундамент механизма.

- Поперечные перевязывающие бракеты (куски листовой стали, служащие для соединений верхнего и нижнего угольников днищевых шпангоутов на судах с двойным дном).

- Подкрепляющие вертикальные ребра или кницы.

В зависимости от конструкции картера дизеля применяется несколько вариантов установки главного двигателя на фундамент судна.

Если фундамент расположен на настиле двойного дна, то в плоскости фундаментных балок устанавливают дополнительные днищевые стрингеры, которые доводят до ближайших поперечных переборок.

Если дизель устанавливают непосредственно на настил двойного дна, то продольные балки фундамента устанавливают в днищевом наборе, а горизонтальные опорные поверхности вваривают в настил двойного дна (как правило, это плиты толщиной до 50 мм).

Во всех этих случаях под верхней опорной поверхностью фундамента устанавливают продольные балки с одинарной или двойной стенкой взависимости от конструкции фундаментной рамы дизеля и расположения крепежных болтов.

Фундамент упорного подшипника выполняется как одно целое с фундаментом главного двигателя или как отдельная конструкция и под ним устанавливают специальные подкрепления в виде дополнительных продольных балок и бракет, которые воспринимают усилия, передаваемые подшипнику гребным валом.

Малогабаритные механизмы и оборудование могут устанавливаться непосредственно на платформах или настиле второго дна на наварышах.

Паровые котлы устанавливают на фундаментах так, чтобы их сварные соединения не располагались на опорах. Для предотвращения смещений предусматривают соответствующие упоры и штормовые крепления с учетом тепловых деформаций корпуса котла.

Возможна установка механизмов и другого оборудования на наружной обшивке, водонепроницаемых переборках, стенках туннеля валопровода, стенках цистерн жидкого топлива или масла при условии крепления их к ребрам жесткости или на кронштейнах, приваренных к обшивке в районе ребер жесткости.

Источник

Конструкция фундаментов под главные механизмы. Конструкция кормовой оконечности

Страницы работы

Содержание работы

Конструкция фундаментов под главные механизмы.

Конструкция и размеры фундамента под главный механизм зависит от типа установки её мощности и числа оборотов. На одновальных судах фундамент под главный двигатель устанавливают в ДП, на двухвальных судах устанавливают два фундамента параллельно ДП. Фундамент устанавливается в МКО на второе дно.

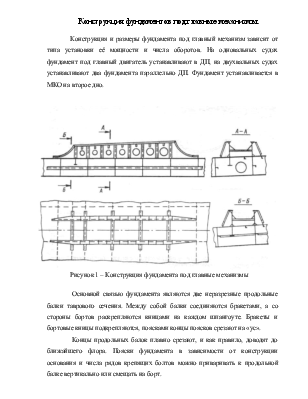

Рисунок 1 – Конструкция фундамента под главные механизмы

Основной связью фундамента являются две неразрезные продольные балки таврового сечения. Между собой балки соединяются бракетами, а со стороны бортов раскрепляются кницами на каждом шпангоуте. Бракеты и бортовые кницы подкрепляются, поясками концы поясков срезают на «ус».

Концы продольных балок плавно срезают, и как правило, доводят до ближайшего флора. Пояски фундамента в зависимости от конструкции основания и числа рядов крепящих болтов можно приваривать к продольной балке вертикально или смещать на борт.

Двигатель, опирающийся на фундамент, крепят на горизонтальных поясках, которые должны быть значительно толще стенки фундаментной балки. Горизонтальные пояски в районе крепежных болтов подкрепляют дополнительными кницами, привариваемыми между основными бортовыми кницами. Распорные бракеты между продольными балками в зависимости от формы нижней части двигателя (картера) могут быть занижены.

Положение двигателя на фундаменте определяется положением гребного винта в кормовой оконечности и линией вала. Высота продольных фундаментных балок определяется расстоянием от настила второго дна до нижнего основания лап двигателя. Расстояние между балками должно соответствовать ширине картера двигателя, а размеры горизонтальных поясков – ширине фланца станины двигателя и расположению отверстий для крепящих болтов.

Плоскости станины двигателя и горизонтального пояска должны по всей площади прилегать без зазора, что обеспечивает равномерность затяжки крепящих болтов. Для плотного прилегания горизонтальные пояски после изготовления фундамента обрабатывают на строгальных станках. Для снижения трудоёмкости этой работы к горизонтальному пояску привариваются отдельные плиты в районе отверстий под крепежные болты. В этом случае обработке подлежат только приваренные плитки. Толщина привариваемых плит зависит от точности монтажа главного двигателя.

Двигатели массой до 100т транспортируют на судно и устанавливают на фундамент в собранном виде. Крупногабаритные двигали транспортируют и собирают на судне в МО блоками. Базовой конструкцией при сборке служит фундаментная рама. С целью сокращения сроков монтажа механизмов на стапеле в последние годы широко применяется агрегатирование, т.е. сборку вне судна крупных монтажных единиц из стандартного и унифицированного оборудования.

Судовыми фундаментами называют специальные листовые, балочные или иные конструкции различных форм и размеров предназначенные для опоры и закрепления главных и вспомогательных механизмов, устройств, приборов и т.д.

На судне может быть до нескольких сотен фундаментов.

1. Надёжное крепление различных механизмов к корпусу судна.

2. Распределение действующей на фундамент нагрузку на возможно большую часть связей перекрытия.

3. Обеспечение определённого положения в пространстве и облегчение условий монтажа обслуживания и ремонта механизмов.

Судовые фундаменты классифицируются:

1.1 Фундаменты под главные двигатели

1.2 Фундаменты под парогенераторы

1.3 Фундаменты под вспомогательные механизмы и т.д.

2. По месту расположения

2.1 Устанавливаемые в нижнем горизонтальном положении

2.2 Навешиваемые на вертикальную плоскость

2.3 Подвешиваемые под подволоком

3. По конструктивному исполнению

3.1 Фундаменты-столы с развитой опорной поверхностью в виде стола

3.2 Фундаменты-банкеты, представляющие собой замкнутые рамы с опорными поверхностями в виде полос

3.2 Фундаменты-подкрепления в виде различных конструкций утолщённых балок и листов

3.3 Фундаменты-балки, состоящие из двух продольных вертикальных и двух наклонных листов, приваренных нижними кромками к настилу второго дна

3.4 Фундаменты-кронштейны, устанавливаются на вертикальные судовые конструкции.

На фундамент действуют многочисленные нагрузки:

— масса закреплённых механизмов и устройств;

— силы инерции, обусловленные качкой судна и движением неуравновешенных частей механизмов;

— упор гребного винта;

— усилия от действия судовых устройств.

Совокупность нагрузки определить трудно, поэтому размеры связей фундаментов определяются на основе эксплуатации опытных установок.

Требования к фундаментам.

1. Фундамент должен иметь прочную и жесткую конструкцию, обеспечивающую надежное крепление механизма к корпусу судна.

2. Фундамент должен иметь простую конструкцию, для чего исключаются криволинейные соединения, используются унифицированные детали.

3. Конструкция фундамента должна обеспечивать доступ к любому месту опорной поверхности.

Источник

Фундаменты

Фундаменты служат для размещения и крепления машин, котлов, различных установок и устройств и т. д.. Все это оборудование воздействует на фундаменты собственным весом и инерционными силами, возникающими при продольной и поперечной качке судна, а также неуравновешенными усилиями, создающимися при работе механизмов. Фундамент воспринимает эти усилия и передает их на связи корпуса судна. Фундамент дизеля — фундамент главного двигателя — состоит из двух непрерывных продольных балок, которые постепенно переходят в настил второго дна. На верхние кромки продольных балок приварены так называемые опорные горизонтальные полосы, на которые с помощью пригоночных деталей установлен фундамент двигателя и которые связаны друг с другом винтовыми болтами. Продольные балки фундамента и опорные полосы подкреплены на каждом флоре поперечными бра-кетами с поясками между продольными фундаментными балками и кницами на наружных сторонах. Днищевые связи и настил второго дна в районе фундамента машин усилены; под продольными балками фундаментов в большинстве случаев расположены дополнительные стрингеры. На небольших судах с одинарным дном фундамент для главного двигателя, как правило, не устанавливают. Двигатель крепится к опорным листам высоких флоров, форма которых соответствует форме поддона картера.

Фундамент упорного подшипника, который должен воспринимать аксиальный упор гребного винта, тоже прочно соединен с днищем судна. Если упорный подшипник не образует с фундаментом главного двигателя единый узел, то в соответствии с возникающими усилиями упора под упорным подшипником устанавливают дополнительные стрингеры и бракеты. Фундаменты под котлы разделяют на фундаменты под цилиндрические огнетрубные и водотрубные котлы. Водотрубные котлы по конструкции и по форме очень разнообразны, в соответствии с этим их фундаменты также могут иметь самую различную форму. Фундаменты под цилиндрические огнетрубные котлы состоят из двух седлообразных балок, которые подогнаны к форме котла. В продольном направлении они связаны двумя продольными балками с полками. Чтобы предотвратить смещение котла в продольном направлении, на концах котлов установлены стопорные опоры. Анкерные связи на каждой стороне предотвращают скатывание котла с фундамента при бортовой качке. Вспомогательные механизмы, такие как генераторы, тяжелые насосы, компрессоры, также имеют фундаменты, которые отличаются от фундаментов главного двигателя в основном меньшими размерами и более слабой конструкцией, а также формой, которая соответствует станинам этих механизмов.

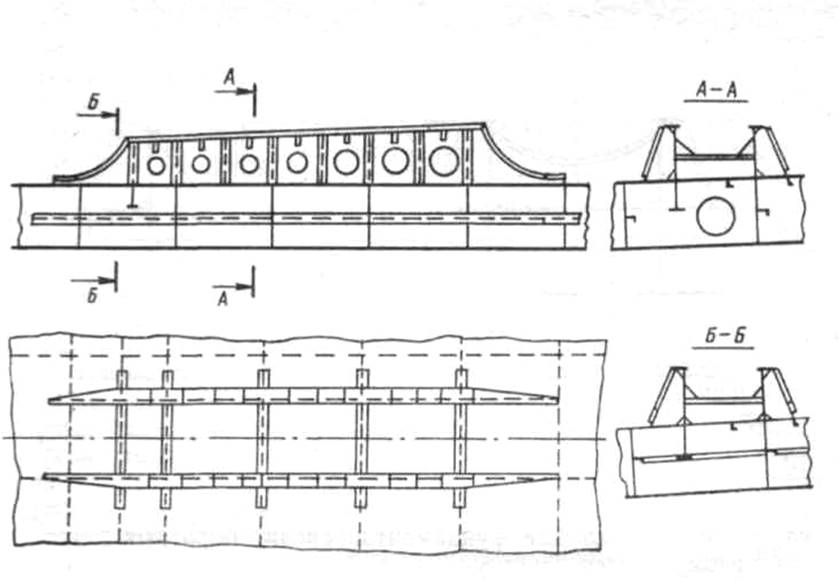

Фундаменты:

а — фундамент главного двигателя на настиле второго дна; b — фундамент главного двигателя на одинарном дне; с — фундамент для цилиндрического огнетрубного котла; d — фундамент для водотрубного котла; е — фундамент для компрессора

1 — кницы (с полками); 2 — флор; 3 — днищевой стрингер; 4 — вертикальный киль; 5 — поперечные бракеты; 6 — продольные балки; 7 — опорные горизонтальные полосы; 8 — фундамент вспомогательного двигателя; 9 — анкерная связь; 10 — стопор котла; 11 — седельная опора

Источник

Фундаменты судовые под главные механизмы правила и нормы проектирования

Для перекачки топлива должно быть предусмотрено не менее двух насосов с механическим приводом, один из которых служит резервным [8].

Топливоперекачивающие насосы, а также насосы сепараторов, кроме местного управления, должны иметь средства для их остановки из всегда доступных мест вне помещений, в которые они установлены [8].

Топливные трубопроводы, как правило, должны быть отделены от трубопроводов других систем.

Трубопроводы, перекачивающие подогретое топливо под давлением, должны располагаться в хорошо видимых и доступных местах.

Топливные трубопроводы не должны прокладываться на расстоянии менее 250 мм от паропроводов.

Подогрев жидкого топлива в цистерне может осуществляться только при помощи паровых или водяных змеевиков.

Змеевики подогрева топлива должны распологаться в наиболее низких частях цистерн.

Максимальная температура подогреваемого топлива в цистернах должна быть не менее чем на 15 0 С ниже температуры вспышки топлива. Давление пара, применяемого для подогрева топлива не должно превышать 0,7 .

Двигатели и механизмы должны размещаться таким образом, чтобы из их постов управления и мест обслуживания были обеспечены проходы к выходным путям из помещений, где они расположены. Ширина проходов на всей длине должна быть не менее 600 мм.

Расположение механизмов, котлов, оборудования, трубопроводов и арматуры должно обеспечивать свободный доступ к ним для обслуживания и аварийного ремонта.

Расстояние от наружной поверхности изоляции котлов до стенок цистерн жидкого топлива и масла, как правило должно быть не менее 600 мм [8].

Механизмы и оборудование, входящие в состав механической установки, должны устанавливаться и закрепляться на прочных жёстких фундаментах.

Малогабаритные механизмы и оборудование могут устанавливаться непосредственно на платформах или настиле второго дна на наварышах.

Крепление механизмов другого, а также их фундаментов к наружной обшивке судна не допускается.

Корпуса теплообменных аппаратов должны иметь соответствующие лапы для надёжного закрепления их к фундаментам, и устанавливаемые непосредственно на корпусе запорные органы, предназначенные для отключения от присоединенных к ним трубопроводов.

Судовой фундамент — это специальная корпусная конструкция, жёстко связанная с набором судна, к которой крепится основное и вспомогательное оборудование.

1 — кницы (с полками); 2 — флор; 3 — днищевой стрингер; 4 — вертикальный киль; 5 — поперечные бракеты; 6 — продольные балки; 7 — опорные горизонтальные полосы; 8 — фундамент вспомогательного двигателя; 9 — анкерная связь; 10 — стопор котла; 11 — седельная опора.

Рисунок 7. Фундаменты: а — фундамент главного двигателя на настиле второго дна; b — фундамент главного двигателя на одинарном дне; с — фундамент для цилиндрического огнетрубного котла; d — фундамент для водотрубного котла; е — фундамент для компрессора.

Любая конструкция судового фундамента состоит из трёх основных узлов: опорной поверхности, главных связей и ребер жёсткости.

Назначение фундамента — служить надёжным основанием и обеспечивать нормальную эксплуатацию установленного на нём оборудования.

К фундаментам предъявляют следующие требования: устойчивость и прочность: отсутствие чрезмерных деформаций от установленного на них оборудования; исключение сильной вибрации, которая неблагоприятно действует на работу машин и механизмов; рассредоточение нагрузки от механизмов на такое количество связей, которое исключило бы возникновение местных деформаций [6].

При проектировании и изготовлении фундаментов, прежде всего, учитывают технологичность их конструкции. Под технологичностью понимают свойство конструкции, позволяющее производить монтаж по заданным техническим требованиям с наименьшими затратами труда, времени и средств. Конструкцию и форму фундамента определяют технической характеристикой монтируемого оборудования, массой, габаритами, назначением и его расположением в соответствии с набором корпуса судна.

Фундамент должен представлять собой законченную самостоятельную корпусную конструкцию узла или секций судна.

При проектировании фундаментов следуют соблюдать следующие условия:

— использовать набор перекрытия судна для конструкции фундаментов или совмещать конструкции фундамента с набором судна;

— тщательно ознакомится с механизмом, его работой, особенностями его обслуживания, с конструкцией его крепления (расположения опорных лап);

— ознакомиться с прототипами аналогичных конструкций на существующих судах в соответствии с требованиями и нормами Регистра.

Основным материалом для фундаментов служит тот же материал, что и для конструкций корпуса судна. Фундамент должен быть облегченным и обеспечивать доступ к любому месту опорной поверхности, что достигается устройством вырезов в стенках. При этом высота выреза не должна превышать 40% высоты стенки. Все сварные швы фундаментов и подкреплений, кроме монтажных, выполняют полуавтоматической сваркой в среде углекислого газа, а монтажные швы в открытых помещениях полуавтоматом [6].

Рисунок 8. Фундаменты под дизель-генераторы фирмы «Caterpillar»

При изготовлении фундамента внимательно относятся к техническим требованиям. Проводят контроль изготовления, как отдельных его деталей, так и всей конструкции в целом. После сварки и проверки фундамента до постановки на место опорных планок — платиков с помощью линейки и щупа проверяют неплоскостность поверхности его планок — платиков к фундаменту.

Уклон полок фундамента проверяют уровнем и линейкой. При помощи двухконтактного прибора проверяют толщину опорных листов фундамента после их обработки.

Плотность сопряжения опорной лапы механизма, компенсирующего звена и опорной поверхности фундамента проверяют щупом. Свисание лапы устанавливаемого оборудования допускается с наружной стороны не более 5 мм. Плотность сопряжения гаек и головок фундаментных болтов с лапами устанавливаемого оборудования и полками фундамента при обжатых болтах проверяют щупом, причём щуп толщиной 0,05 мм не должен проходить под гайку и головку болта. Головка болта не должна выступать за кромки лапы механизма или фундамента. Не допускается превышение выступающий части стержня болта над гайкой более трёх ниток резьбы или превышения гайки над резьбой болта. Фундаментные болты заводят со стороны фундамента.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕХАНИЗМЫ И ФУНДАМЕНТЫ СУДОВЫЕ

КОМИТЕТ СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Shipboard machines and foundations.

Дата введения в проектировании 01.01.93

в производстве 01.07.95

Настоящий стандарт распространяется на вновь разрабатываемые механизмы, машины, оборудование, устройства, приборы, аппараты и т.п. (далее по тексту — механизмы) и фундаменты под них, устанавливаемые на кораблях, судах, плавсредствах, изделиях 21 и устанавливает габаритные размеры опорных поверхностей механизмов и фундаментов, а также присоединительные размеры, координирующие отверстия при жестком и амортизирующем креплении механизмов к фундаментам болтами, винтами, шпильками и другими крепежными деталями (далее по тексту — крепежные детали), оси которых расположены параллельно.

Стандарт не распространяется:

на механизмы массой менее 15 кг;

на механизмы с подвижными опорами и фундаменты под них;

на фундаменты, в которых отверстия под крепежные детали выполняются путем совместной обработки с механизмами;

на фундаменты, не представляющие единой конструкции и собираемые на стапеле;

на фундаменты неметаллические.

Требования настоящего стандарта являются обязательными для предприятий:

проектирующих и изготовляющих механизмы для судостроительной промышленности;

проектирующих и строящих корабли, суда, плавучие средства и изделия 21;

выполняющих монтаж механизмов;

осуществляющих надзор за вышеперечисленными работами.

1 . Габаритные размеры опорных поверхностей механизмов, располагаемых горизонтально, вертикально или наклонно и имеющих прямоугольную форму, следует принимать в соответствии с табл. 1 , ограничивая выбор одним из рядов.

Пределы габаритных размеров опорных поверхностей механизмов:

по длине от 100 до 5000 мм,

по ширине от 90 до 3150 мм.

2 . Присоединительные размеры, координирующие оси смежных отверстий под крепежные детали для механизмов и фундаментов, имеющих прямоугольную форму, следует назначать в соответствии с табл. 2 — 7 (на черт. 1 , 2 — присоединительные размеры: А; А1 — А; А2 — А1; А5 — А4).

Пределы присоединительных размеров, координирующих оси смежных отверстий, от 50 до 1000 мм с шагом 10, 20, 50 и 100 мм.

3 . При назначении присоединительных размеров допускается различное сочетание значений, указанных в табл. 3 — 7 , в пределах каждого диаметра крепежной детали в продольном и поперечном направлениях расположения осей отверстий, а также последующих отверстий относительно смежного.

Нанесение размеров на опорной поверхности механизма (фундамента) при жестком креплении

Нанесение размеров на опорной поверхности механизма (фундамента) при амортизирующем креплении

Нанесение размеров на опорной поверхности механизма (фундамента) круглой формы

Значения D D назначается проектантом конструктивно

4 . Присоединительные размеры для механизмов и фундаментов с амортизирующим креплением, указанные в табл. 2 — 9 , координируют расположение осей группы отверстий под амортизаторы, как изображено на черт. 2 .

5 . Присоединительные размеры амортизаторов следует назначать в соответствии с действующей нормативно-технической документацией на амортизаторы.

6 . Правила координирования осей отверстий — по ГОСТ 23889.

Примеры нанесения присоединительных размеров относительно общей базы приведены на черт. 1 — 3.

7 . Присоединительные и габаритные размеры опорных поверхностей механизмов, имеющих круглую форму, следует определять по данным, приведенным в табл. 8 — 9 и в соответствии с черт. 3 .

8 . Габаритные размеры фундаментов следует назначать на 10 — 20 мм больше габаритных размеров механизмов, исходя из размещения механизма на фундаменте.

9 . Допуски расположения осей отверстий — по ГОСТ 26082 .

10 . Диаметры крепежных деталей — по ГОСТ 1759.0 .

11 . Диаметры сквозных отверстий под крепежные детали — по ГОСТ 11284 .

12 . Буквенные обозначения — по ГОСТ 2.321 .

13 . Зависимость диаметров и количества крепежных деталей от предельно допустимых масс механизмов приведены в справочном приложении.

14 . Допускается в технически обоснованных случаях (требования повышенной ударостойкости, вибро-акустические характеристики) в соответствии с техническим заданием на разработку механизмов применять присоединительные размеры, отличные от данного стандарта.

15 . При проектировании механизмов в техническом задании на разработку и технических условиях на поставку механизмов в разделе «Технические требования» должно быть указано: «Присоединительные размеры — по ГОСТ 29281-92».

16 . Присоединительные размеры соответствуют ГОСТ 6636 и ГОСТ 8032 .

Габаритные размеры опорных поверхностей механизмов

3.1 Проектирование оснований и фундаментов стальных вертикальных резервуаров выполняется в соответствии с действующими нормативными документами, приведенными в приложении Д и настоящими Нормами.

(Измененная редакция, Изм. 2005 г.)

3.2 Исходными данными для проектирования основания резервуара должны быть результаты инженерно-геологических изысканий, выполненные в соответствии с требованиями СНиП 11-02-96 и СП 11-105-97 и не позднее, чем за 1,5 года до начала проектирования.

3.3 По совокупности свойств инженерно-геологические условия площадки для строительства резервуаров подразделяются на благоприятные, неблагоприятные и весьма неблагоприятные.

3.4 Неблагоприятными для устройства оснований и фундаментов резервуаров являются:

— грунты с модулем деформации Е 0,40;

— зоны тектонических разломов;

— участки распространения оползневых, карстовых, мерзлотных и др. опасных геологических процессов.

3.6 В благоприятных инженерно-геологических условиях под фундаменты резервуаров делают выработки, согласно п. 8.4 СП 11-105-97. Для резервуаров вместимостью до 5000 м 3 включительно число выработок должно быть 3. Для резервуаров вместимостью свыше 5000 м 3 — не менее 5, с расположением одной выработки в центре, а остальные — должны быть равномерно распределены по периметру основания на расстоянии не более 2 м от предполагаемого положения стенки резервуара. Скважины проходятся на глубину не менее 0,5 диаметра резервуара, а в центре — не менее 0,75 диаметра, но не менее 30 м.

Для резервуаров вместимостью более 5000 м 3 необходимо выполнять полевые испытания грунтов — штамп.

3.7 При производстве инженерно-геологических изысканий в неблагоприятных условиях в районах развития опасных геологических и инженерно-геологических процессов (склоновых процессов, карста, переработки берегов водных объектов), а также в районах развития специфических грунтов (просадочных, набухающих, засоленных, многолетнемерзлых и др.) состав, объемы, методы и технология работ устанавливаются в соответствии с СП 11-105-97 (части II, III и IV).

3.8 На основании полных инженерно-гидрогеологических изысканий принимаются варианты решений по водопонижению грунтовых вод с устройством различных типов дренажей.

Следует использовать вертикальный дренаж, компактный и маневренный.

На застроенных территориях, сложенных глинистыми грунтами, для снижения уровня подземных вод надлежит применять дренажные завесы, которые выполняются в виде ряда пересекающихся вертикальных скважин, заполненных хорошо фильтрующим материалом.

Применение водопонижения, особенно в глинистых грунтах и пылеватых песчаных, влечет за собой уплотнение и осадку осушаемой толщи грунтов. Это явление следует учитывать при проектировании дренажа.

3.9 Расчет несущей способности основания резервуара следует выполнять в случаях и по методике, предусмотренных СНиП 2.02.01-83* «Основания зданий и сооружений. При этом рассчитывается общая устойчивость основания резервуара и местная устойчивость грунта под подошвой кольцевого фундамента. При назначении расчетных характеристик сопротивления грунтов сдвигу следует учитывать быстрое увеличение нагрузок на основание при заполнении резервуаров. Расчеты основания необходимо выполнять на характеристики сопротивления грунтов сдвигу в состоянии незавершенной консолидации. Местная устойчивость грунта под подошвой кольцевого фундамента резервуара, а также прочность конструкции кольцевого фундамента рассчитывается на монтажные и эксплуатационные нагрузки.

3.10 Основным критерием выбора типа основания и фундамента резервуара является его деформация. Поверочный расчет основания по деформациям производится из условия недопущения превышения деформации основания предельных величин, установленных СНиП 2.09.03-85. Предельные деформации основания резервуара устанавливаются технологическими и конструктивными требованиями сооружения по следующим видам: максимальная абсолютная осадка; относительная осадка основания под днищем, равная отношению разности осадок двух смежных точек и расстоянию между ними; разность осадок под центральной частью днища и под стенкой; крен фундамента. Предельные и расчетные величины деформаций указываются в проекте для полного срока эксплуатации и периода гидроиспытаний резервуара.

(Измененная редакция, Изм. 2005 г.)

3.11 При благоприятных грунтовых условиях, фундамент резервуара представляет собой уплотненную подушку из среднезернистого песка с кольцевым железобетонным фундаментом под стенку.

Минимальная толщина подушки принимается по СНиП 2.02.01-83, а также из условия расположения в теле фундамента анодных заземлителей. Подстилающий слой под подушку должен быть горизонтальным с допуском на планировочные работы. Частичное опирание подушки на насыпные грунты не допускается. Работы по устройству подушки производить в соответствии со СНиП 3.02.01-87, не допуская разуплотнения поверхностного слоя при замачивании и промораживании.

Минимальный диаметр песчаной подушки должен превышать диаметр стенки резервуара не менее чем на 3 м, а величина откоса песчаной подушки должна быть не менее 1:1,5.

Деформационные швы в кольцевом железобетоном фундаменте устраиваются в соответствии со СНиП 2.03.01-84*, бетонные работы производятся согласно СНиП 3.03.01-87.

Поверх подушки и фундамента устраивается гидрофобный слой для защиты днища резервуара от коррозии. Толщина гидрофобного слоя на поверхности подушки не менее 50 мм, на поверхности кольцевого фундамента — не более 20 мм.

3.12 При благоприятных грунтовых условиях, для резервуаров объемом по строительному номиналу менее 2000 м 3 допускается основание резервуара выполнять на песчаной подушке без кольцевого железобетонного фундамента. Отсыпку подушки производить слоями 15-20 см с тщательным уплотнением при лабораторном контроле до достижения объемного веса скелета грунта 1,65 т/м 3 . До начала отсыпки необходимо произвести опытное уплотнение грунта.

3.13 При неблагоприятных грунтовых условиях применяются следующие мероприятия по защите основания и фундаментов от недопустимых осадок:

— замена слоя слабого, просадочного, набухающего грунта менее сжимаемым грунтом;>

— устройство свайных фундаментов-стоек (в т.ч. грунтовых) с ростверком (железобетонным, щебеночным и т.д.), причем опирание свай-стоек допускается согласно п. 8.4 СНиП 2.02.03-85*;

— искусственное закрепление грунтов;

— в условиях вечной мерзлоты рекомендуется применение I принципа использования ВМГ (с сохранением мерзлоты), однако при соответствующем технико-экономическом обосновании возможно применение и II принципа (без сохранения мерзлоты).

Необходимость анкерного крепления резервуара к фундаменту в районе сейсмичностью более 6 баллов определяется расчетом с учетом технических решений, принятых в Типовых проектах резервуаров вертикальных стальных для нефти строительным номиналом 1000-50000 м 3 , утвержденных ОАО «АК «Транснефть». Фундамент рассчитывается согласно пособию к СНиП 2.02.01-83*.

(Измененная редакция, Изм. 2007 г.)

Если площадка строительства сложена толщей слабых водонасыщенных грунтов мощностью до 10 м и не имеет прослоек торфа, наиболее экономично применение свайного фундамента с промежуточной подушкой. Поверх оголовников устраивается щебеночная подушка высотой не менее расстояния между сваями.

Когда площадка строительства резервуара сложена значительной толщей слабых грунтов и применение свайного фундамента является неэкономичным, следует выполнять уплотнение грунтов временной нагрузкой с устройством вертикальных дрен для уменьшения продолжительности консолидации грунтов.

3.14 Строительство резервуаров при весьма неблагоприятных грунтовых условиях не рекомендуется.

3.15 Для наблюдения за осадкой резервуара в процессе эксплуатации на фундаментах должны предусматриваться геодезические марки, а на расстоянии не менее двух диаметров резервуара, в местах, где отсутствует влияние других сооружений, предусматриваются базовые репера. При необходимости в непосредственной близости от резервуаров предусматриваются рядовые репера. Наблюдение за осадкой и состоянием фундаментов резервуаров проводится в соответствии с требованиями РД 153-39.4-078-01 и должно быть включено в мероприятия по проведению планово-предупредительных ремонтов эксплуатирующей организацией.

3.16 Для защиты фундаментов от атмосферных осадков вокруг резервуаров выполняется бетонная отмостка из бетона марки не менее В15 шириной 1 м, которая должна отвечать следующим требованиям:

— срок службы не менее 10 лет;

— легкость демонтажа и восстановления;

— устойчивость под воздействием дождевых и капельных вод, падающих с крыши резервуара;

— морозостойкость согласно СНиП 2.03.01-84*.

Отвод атмосферных вод из каре резервуаров предусматривается в систему производственно-дождевой канализации.

Стандарт распространяется на вновь разрабатываемые механизмы, машины, оборудование, устройства, приборы, аппараты и т.п. (далее по тексту — механизмы) и фундаменты под них, устанавливаемые на кораблях, судах, плавсредствах, изделиях 21 и устанавливает габаритные размеры опорных поверхностей механизмов и фундаментов, а также присоединительные размеры, координирующие отверстия при жестком и амортизирующем креплении механизмов к фундаментам болтами, винтами, шпильками и другими крепежными деталями (далее по тексту — крепежные детали), оси которых расположены параллельно. Стандарт не распространяется: на механизмы массой менее 15 кг; на механизмы с подвижными опорами и фундаменты под них; на фундаменты, в которых отверстия под крепежные детали выполняются путем совместной обработки с механизмами; на фундаменты, не представляющие единой конструкции и собираемые на стапеле; на фундаменты неметаллические. Требования стандарта являются обязательными для предприятий: проектирующих и изготовляющих механизмы для судостроительной промышленности; проектирующих и строящих корабли, суда, плавучие средства и изделия 21; выполняющих монтаж механизмов; осуществляющих надзор за вышеперечисленными работами.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕХАНИЗМЫ И ФУНДАМЕНТЫ СУДОВЫЕ

КОМИТЕТ СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Shipboard machines and foundations.

Дата введения в проектировании 01.01.93

в производстве 01.07.95

Настоящий стандарт распространяется на вновь разрабатываемые механизмы, машины, оборудование, устройства, приборы, аппараты и т.п. (далее по тексту — механизмы) и фундаменты под них, устанавливаемые на кораблях, судах, плавсредствах, изделиях 21 и устанавливает габаритные размеры опорных поверхностей механизмов и фундаментов, а также присоединительные размеры, координирующие отверстия при жестком и амортизирующем креплении механизмов к фундаментам болтами, винтами, шпильками и другими крепежными деталями (далее по тексту — крепежные детали), оси которых расположены параллельно.

Стандарт не распространяется:

на механизмы массой менее 15 кг;

на механизмы с подвижными опорами и фундаменты под них;

на фундаменты, в которых отверстия под крепежные детали выполняются путем совместной обработки с механизмами;

на фундаменты, не представляющие единой конструкции и собираемые на стапеле;

на фундаменты неметаллические.

Требования настоящего стандарта являются обязательными для предприятий:

проектирующих и изготовляющих механизмы для судостроительной промышленности;

проектирующих и строящих корабли, суда, плавучие средства и изделия 21;

выполняющих монтаж механизмов;

осуществляющих надзор за вышеперечисленными работами.

1 . Габаритные размеры опорных поверхностей механизмов, располагаемых горизонтально, вертикально или наклонно и имеющих прямоугольную форму, следует принимать в соответствии с табл. 1 , ограничивая выбор одним из рядов.

Пределы габаритных размеров опорных поверхностей механизмов:

по длине от 100 до 5000 мм,

по ширине от 90 до 3150 мм.

2 . Присоединительные размеры, координирующие оси смежных отверстий под крепежные детали для механизмов и фундаментов, имеющих прямоугольную форму, следует назначать в соответствии с табл. 2 — 7 (на черт. 1 , 2 — присоединительные размеры: А; А1 — А; А2 — А1; А5 — А4).

Пределы присоединительных размеров, координирующих оси смежных отверстий, от 50 до 1000 мм с шагом 10, 20, 50 и 100 мм.

3 . При назначении присоединительных размеров допускается различное сочетание значений, указанных в табл. 3 — 7 , в пределах каждого диаметра крепежной детали в продольном и поперечном направлениях расположения осей отверстий, а также последующих отверстий относительно смежного.

Нанесение размеров на опорной поверхности механизма (фундамента) при жестком креплении

Нанесение размеров на опорной поверхности механизма (фундамента) при амортизирующем креплении

Нанесение размеров на опорной поверхности механизма (фундамента) круглой формы

Значения D D назначается проектантом конструктивно

4 . Присоединительные размеры для механизмов и фундаментов с амортизирующим креплением, указанные в табл. 2 — 9 , координируют расположение осей группы отверстий под амортизаторы, как изображено на черт. 2 .

5 . Присоединительные размеры амортизаторов следует назначать в соответствии с действующей нормативно-технической документацией на амортизаторы.

6 . Правила координирования осей отверстий — по ГОСТ 23889.

Примеры нанесения присоединительных размеров относительно общей базы приведены на черт. 1 — 3.

7 . Присоединительные и габаритные размеры опорных поверхностей механизмов, имеющих круглую форму, следует определять по данным, приведенным в табл. 8 — 9 и в соответствии с черт. 3 .

8 . Габаритные размеры фундаментов следует назначать на 10 — 20 мм больше габаритных размеров механизмов, исходя из размещения механизма на фундаменте.

9 . Допуски расположения осей отверстий — по ГОСТ 26082 .

10 . Диаметры крепежных деталей — по ГОСТ 1759.0 .

11 . Диаметры сквозных отверстий под крепежные детали — по ГОСТ 11284 .

12 . Буквенные обозначения — по ГОСТ 2.321 .

13 . Зависимость диаметров и количества крепежных деталей от предельно допустимых масс механизмов приведены в справочном приложении.

14 . Допускается в технически обоснованных случаях (требования повышенной ударостойкости, вибро-акустические характеристики) в соответствии с техническим заданием на разработку механизмов применять присоединительные размеры, отличные от данного стандарта.

15 . При проектировании механизмов в техническом задании на разработку и технических условиях на поставку механизмов в разделе «Технические требования» должно быть указано: «Присоединительные размеры — по ГОСТ 29281-92».

16 . Присоединительные размеры соответствуют ГОСТ 6636 и ГОСТ 8032 .

Габаритные размеры опорных поверхностей механизмов

Фундаменты служат для размещения и крепления машин, котлов, различных установок и устройств и т.д. Все это оборудование воздействует на фундаменты собственным весом и инерционными силами, возникающими при продольной и поперечной качке судна, а также неуравновешенными усилиями, создающимися при работе механизмов. Фундамент воспринимает эти усилия и передает их на связи корпуса судна.

Фундамент дизеля — фундамент главного двигателя — состоит из двух непрерывных продольных балок, которые постепенно переходят в настил второго дна. На верхние кромки продольных балок приварены так называемые опорные горизонтальные полосы, на которые с помощью пригоночных деталей установлен фундамент двигателя и которые связаны друг с другом винтовыми болтами. Продольные балки фундамента и опорные полосы подкреплены на каждом флоре поперечными бра-кетами с поясками между продольными фундаментными балками и кницами на наружных сторонах. Днищевые связи и настил второго дна в районе фундамента машин усилены; под продольными балками фундаментов в большинстве случаев расположены дополнительные стрингеры. На небольших судах с одинарным дном фундамент для главного двигателя, как правило, не устанавливают. Двигатель крепится к опорным листам высоких флоров, форма которых соответствует форме поддона картера.

Фундамент упорного подшипника, который должен воспринимать аксиальный упор гребного винта, тоже прочно соединен с днищем судна. Если упорный подшипник не образует с фундаментом главного двигателя единый узел, то в соответствии с возникающими усилиями упора под упорным подшипником устанавливают дополнительные стрингеры и бракеты.

Фундаменты под котлы разделяют на фундаменты под цилиндрические огнетрубные и водотрубные котлы. Водотрубные котлы по конструкции и по форме очень разнообразны, в соответствии с этим их фундаменты также могут иметь самую различную форму.

Фундаменты под цилиндрические огнетрубные котлы состоят из двух седлообразных балок, которые подогнаны к форме котла. В продольном направлении они связаны двумя продольными балками с полками. Чтобы предотвратить смещение котла в продольном направлении, на концах котлов установлены стопорные опоры.

Анкерные связи на каждой стороне предотвращают скатывание котла с фундамента при бортовой качке.

Вспомогательные механизмы, такие как генераторы, тяжелые насосы, компрессоры, также имеют фундаменты, которые отличаются от фундаментов главного двигателя в основном меньшими размерами и более слабой конструкцией, а также формой, которая соответствует станинам этих механизмов.

Для создания лучшей опоры крупных механизмов и агрегатов, при работе которых возникает вибрация, продольные балки их фундаментов доводят до поперечных переборок. Фундаменты под небольшие механизмы и элементы судовых устройств (брашпили, насосы, кнехты и т.п.) устанавливают так, чтоб усилия передавалось на набор, а не на обшивку.

Для плотного прилегания лап механизмов к опорной поверхности фундаментов применяют различные прокладки. Главные двигатели устанавливают на фундаменты, используя специально изготовленные по замерам с места металлические клинья или сферические прокладки.

В последнее время с целью удешевления операции центровки и установки двигателя на фундамент применяют пластмассовые прокладки.

Указания прокладки формуют специальным приспособлением из тестообразной пластмассы марки ФМВ (формуемая, малоусадочная, волокнистая).

Двигатель устанавливают на фундамент с зазором 20-40 мм, ось его коленчатого вала центруется с осью валопровода, а затем в последствие между лапами двигателя и лафетной полосой фундамента формуют пластмассовые шашки.

Срок затвердения (полимеризации) пластмассовых шашек 2-20 часов.

Ни каких предварительных замеров и никакой пригонки такая оперция не требует. Срок установки двигателя сокращается в несколько раз. Для обеспечения демонтажа двигателя опорные поверхности лап смазывают техническим вазелином.

Источник