- Гибкая черепица гост 32806 2014

- ГОСТ 32806-2014 по гибкой черепице

- Класс гибкой черепицы

- Теплостойкость гибкой черепицы

- Максимальная сила растяжения

- Сопротивление раздиру гвоздя

- Показатели долговечности гибкой черепицы

- ГОСТ 32806-2014 Черепица битумная. Общие технические условия

- Текст ГОСТ 32806-2014 Черепица битумная. Общие технические условия

- 32806—

- (EN 544:2011, MOD)

- Предисловие

- Введение

- ГОСТ 32806—2014 (EN 544:2011)

- 1 Область применения

- 2 Нормативные ссылки

- 3 Термины и определения

- 4 Технические требования

- 5 Отбор образцов

- листы для испытаний:

- 6 Методы испытаний

- Массу битума на единицу площади для каждого образца М. г/м 2 , вычисляют по формуле

- 6.3.4 Определение площади иахлеета для многослойной черепицы

- 7 Оценка соответствия

- 8 Обозначение и маркировка

Гибкая черепица гост 32806 2014

Часть 1. ISO 9001:2015

Корпорация ТЕХНОНИКОЛЬ первой среди производителей гибкой черепицы в России успешно прошла сертификацию действующей Системы менеджмента качества на соответствие требованиям обновлённой версии стандарта ISO 9001:2015, в то время как все остальные производители продолжают работать на основании версии ISO 9001:2008.

Достаточно часто покупатель читает на упаковке продукции фразы «Полностью соответствует европейским стандартам…», »Подтверждено сертификатом ISO…» насколько они необходимы? О чем говорит их наличие?

Покупателю может показаться, что это просто очередная смена непонятных цифр. Но на самом деле новая версия стандарта предъявляет более жесткие требования к Системе менеджмента качества, и, следовательно, на выходе получается более качественная продукция.

Потребителям, ранее не знакомым со стандартами серии ISO 9000, следует в первую очередь знать, что это международные стандарты, содержащие основные принципы и требования к Системам менеджмента качества организаций.

Стандарты регламентируют требования ко всем ключевым процессам организации, которые прямо или косвенно могут повлиять на качество продукции и удовлетворённость клиента. Требования стандарта ISO 9001, пронизывают все подразделения предприятия и их основные процессы, начиная с отдела кадров, который должен набирать персонал в соответствии со сформулированными требованиями к компетентности (некомпетентный персонал в любой службе прямо или косвенно может повлиять на снижение качества продукции и услуг и удовлетворённость клиента), если есть разрыв между уровнем требуемой компетентности и фактической, то необходимо предпринимать действия, направленные на преодоление этого разрыва (внутреннее/внешнее обучение, наставничество и т.д.). Тот же подход сохраняется и в остальных службах организации при осуществлении их ключевых процессов: в закупках, на складах сырья и ГП, службе качества, производственном подразделении, ремонтной службе, отделе исследований и разработок, отделе маркетинга и продаж, службах, обеспечивающих сервис после поставки товара, а также выполнение гарантийных обязательств при эксплуатации продукта.

Таким образом, нужно понимать, что данные стандарты не регламентируют на прямую требования к качеству самой продукции, выпускаемой предприятием. Соответствие требованиям ISO 9001 свидетельствует об уровне надежности поставщика и эффективности его методов управления процессами, влияющими на качество продукции и услуг, оказываемых клиенту. Сам сертификат соответствия ISO 9001 является внешним независимым документом, подтверждающим достижение установленных стандартом требований.

В чем же различия между старой версией стандарта ISO 9001, которой соответствуют лишь единицы производителей битумной черепицы и новой версией, сертификацию на соответствие которой прошла компания ТЕХНОНИКОЛЬ?

В основе ISO 9001:2008 лежит подход, который предписывает организации при выявлении несоответствия выяснить его первопричину и выработать адекватные корректирующие действия, которые были бы способны эту причину устранить, что в свою очередь послужило бы заградительным барьером для повторного возникновения данного несоответствия.

Ключевой идеей стандарта ISO 9001:2015 является риск-ориентированное мышление. От организации требуется заранее во всех процессах выявить риски несоответствий, идентифицировать их, ранжировать по степени вероятности возникновения и тяжести последствий при наступлении рисков, выработав предупреждающие мероприятия.

В качестве примера: старый стандарт предписывает выяснять причину пожара, чтобы он повторно не случился, а новая версия стандарта предписывает заранее позаботиться о том, чтобы причин для возникновения пожара не было, или они были сведены к минимуму.

Таким образом, ключевая разница между стандартами в том, что предыдущая версия стандарта делала упор на корректирующих действиях, а актуальная — на упреждающих мероприятиях.

Применительно к производству гибкой черепицы переход на новую версию стандарта послужил тому, что теперь во всех процессах риски идентифицированы, проранжированы и выработаны мероприятия по устранению и/или снижению рисков, что в итоге привело к повышению стабильности всех процессов и качества черепицы в целом.

Соответствие новой версии стандарта подтверждает Директор по качеству ООО «Завод ШИНГЛАС» Ольга Рузиева:

«Система управления качеством у нас выстроена таким образом, чтобы потенциальные несоответствия и риски можно было выявить на самых ранних этапах жизненного цикла продукции, в идеале на этапе выявления потребностей клиентов или проектирования и разработки, чтобы иметь возможность предсказать свойства готовой продукции и осуществлять её производство в управляемых условиях. Для обеспечения соответствия битумной черепицы требованиям ГОСТ 32806, послужившим основой для утверждённого СТО ТЕХНОНИКОЛЬ, на постоянной основе ведётся многоступенчатый контроль заявленных производителем параметров качества готовой продукции.»

|  |

Часть 2. ГОСТ 32806-2014 «Черепица битумная. Общие технические условия».

Как это ни удивительно, но до недавнего времени производство гибкой черепицы в России никак не регламентировалось.

«Действительно, до недавнего времени для гибкой черепицы в России не существовало никаких нормативных документов. У производителей был выбор: либо производить черепицу в соответствии с нормативными документами для битумных рулонных материалов, существовавшими в РФ, либо, как это сделали мы, производить черепицу на основании Европейского Стандарта EN 544:2011, в соответствии с которым был разработан наш Стандарт организации.» — Директор по качеству ООО «Завод ШИНГЛАС» Ольга Рузиева.

В июне 2015 года был введен ГОСТ 32806-2014 «Черепица битумная. Общие технические условия», который является модифицированной версией Европейского Стандарта EN 544:2011. Сравним эти стандарты между собой, а так же с американским стандартом ASTM D 3462 и канадским стандартом CSA № A123.1/A123.5.

ГОСТ разделяет черепицу на два класса в зависимости от массы битума:

класса А:

не менее 800 г/кв.м — для однослойной черепицы,

не менее 1000 г/кв.м — для многослойной черепицы.

Канадский стандарт не регламентирует массу битума для черепицы на картонной основе и требует массу не менее 732 г/кв.м для черепицы на стекловолоконной основе.

Европейский стандарт устанавливает минимальное количество битума не менее 1300 г/кв. м для однослойной черепицы и 1500 г/кв. м для двухслойной без деления на классы.

Таблица № 1. Требования по количеству битума, предъявляемые Американским, Канадским, Европейским и Российским стандартами

Источник

ГОСТ 32806-2014 по гибкой черепице

ГОСТ – это государственный стандарт, определяющий требования государства к качеству выпускаемой продукции, работ, услуг, устанавливаемый на основе современных достижений науки, технологий и практического опыта. ГОСТ содержит не только нормативные значения, но и описание порядка отбора образцов, методов их испытаний и принципов оценки соответствия.

Приказом Федерального агентства по техническому регулированию и метрологии от 26 ноября 2014 г. N 1836-ст межгосударственный стандарт ГОСТ 32806-2014 (EN 544:2011) введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2015 г. является модифицированной версией Европейского Стандарта EN 544:2011. Сравним эти стандарты между собой, а так же с канадским стандартом CSA № A123.1/A123.5.

Класс гибкой черепицы

Согласно ГОСТ 32806-2014 черепица делится на 2 касса в зависимости от массы битума в составе гонтов гибкой черепицы:

не менее 1300 г/кв.м — для однослойной черепицы,

не менее 1500 г/кв.м — для многослойной черепицы;

не менее 800 г/кв.м — для однослойной черепицы,

не менее 1000 г/кв.м — для многослойной черепицы.

При этом нет ссылки на то, различаются ли показатели массы битума для черепицы на стекловолоконной основе или иной, например, картоне.

В Канадский CSA № A123.1/A123.5 требует массу не менее 732 г/кв.м для черепицы на стекловолоконной основе без уточнения количества слоев черепицы и не регламентирует массу битума для черепицы на основе картона. Европейский стандарт устанавливает минимальное количество битума не менее 1300 г/кв. м для однослойной черепицы и 1500 г/кв.м для двухслойной без деления на классы.

Масса битума – важный показатель, влияющий на эксплуатационные характеристики черепицы. В битум помимо разных модификаторов и присадок добавляют тальк, асбест, которые дают объем черепицы, т.е. нужную толщину, при этом пропорционально снижается количество битума в готовом изделии. Черепица с высоким содержанием битума более эластичная, дольше эксплуатируется без образования трещин, чем больше содержание «замещающих» битум элементов, тем ниже эксплуатационные характеристики у черепицы.

ГОСТ 32806-2014, введя подобную классификацию идет дальше, чем EN 544:2011, устанавливая жесткие требования к минимальному содержанию битума в гибкой черепице, обеспечивающее при этом высокое качество готовой продукции.

Теплостойкость гибкой черепицы

Вторым отличительным пунктом ГОСТ 32806-2014 от EN 544:2011 является более жесткое требование к показателю теплостойкости – температура увеличивается 90°С до 100°С, так как приведенная в европейском стандарте температура определения теплостойкости недостаточна при использовании черепицы для облицовки фасадов зданий.

По остальным требованиям к качеству гибкой черепицы ГОСТ и EN аналогичны.

Максимальная сила растяжения

в направлении ширины листа (направление, параллельное направлению изготовления) не менее 600 Н/50 мм;

в направлении высоты листа (направление, перпендикулярное направлению изготовления) не менее 400 Н/50 мм.

Конечно, чем больше данные показатели, тем лучше. Особенно важны данные показатели для коньково-карнизной черепицы, так как она используется в местах перегиба кровли — коньки, хребты, и испытывает на себе дополнительное физико-механическое воздействие.

Сопротивление раздиру гвоздя

Показатели долговечности гибкой черепицы

К группе показателей долговечности относятся:

Стойкость к старению под воздействием искусственных климатических факторов

Стойкость к образованию вздутий

Потеря гранул минеральной или чешуек сланцевой посыпки

Сопротивление отслаиванию для черепицы с металлическим покрытием

Показатели пожарной опасности

Показатель « водопоглощение » предполагает выдерживание образца гибкой черепицы воде при температуре (23±2)°С в течение 6 сут, после чего высушивают в вертикальном положении в сушильном шкафу при температуре (50±2)°С в течение 1 ч, а затем взвешивают. Нормативным является значение увеличения массы испытуемого образца менее 2%. Гибкая черепица призвана защищать подкровельное пространство от попадания влаги, соответственно она не должна ее в себя вбирать. При отрицательных температурах вода превращается в лед, соответственно, ее избыточное содержание в материале приводило бы к разрывам и снижению гидрофобных свойств кровельного покрытия.

Для проверки образца по показателю стойкости к старению под воздействием искусственных климатических факторов проводится испытание в соответствии с ГОСТ 32317, предполагающее проведение 60 циклов старения в соответствии с методикой ГОСТа. Нормативным значением данного показателя является отсутствие трещин на исследуемом образце. Именно на основе данного исследования, и в совокупности с другими показателями, производитель определяет гарантийный срок гибкой черепицы.

Стойкость к образованию вздутий определяется методом кондиционирования образца при температуре (23±2)°С в течение не менее 16 ч. Затем образцы помещают в сушильный шкаф, нагретый до (80±2)°С, выдерживают при этой температуре в течение (110±3) мин, после чего их вынимают и немедленно помещают в водяную баню с температурой воды (23±2)°С на (10±1) мин. Повторяют эту процедуру еще три раза (всего 8 ч), после чего образцы вновь помещают в водяную баню и выдерживают в воде в течение (16±1) ч. Повторяют цикл нагрева — погружения в воду еще три раза (общее время проведения испытаний — 3 сут.). Нормативным значением данного показателя является отсутствие вздутий на исследуемом образце. Стоит обратить внимание, что известное вздутие черепицы на крыше в 99% случаев связано с проблемами основания кровельного пирога, а именно вздутие OSB при неправильном монтаже дает данный неприятный эффект. Он никак не связан со вздутием самого кровельного покрытия – гибкой черепицей.

Показатель теплостойкости мы разбирали выше. Отметим, что данный показатель важен, так как изготовленная черепица из битума наследует свойство битума – его тягучесть, гибкая черепица не должна «плыть» под нагревом солнечных лучей.

Потерю гранул/чешуек посыпки определяют для черепицы с минеральной крупнозернистой или сланцевой посыпкой, данный показатель должен быть менее предельного (максимального) значения, установленного производителем, но не должны превышать 2,5 г. Канадский стандарт требует не более 1 г. Посыпка защищает битум от воздействия УФ, под которым он разрушается, образовывает трещины, теряет свои гидрофобные качества. Поэтому на сколько хорошо «держится» гранулы посыпки в битуме зависит его долговечность и, конечно, эстетический вид – никому не хочется наблюдать «залысины» на своей кровле.

Гибкая черепица с медным, алюминиевым или титан-цинковым покрытием вместо крошки базальта или сланца редко встречается на ранке из-за своей дороговизны, но тем не менее она есть. Такая кровля смотрится очень эффектно, со временем приобретает благородную патину и практически не подвержена коррозии. Для данного вида черепицы производят испытание «Сопротивление отслаиванию для черепицы с металлическим покрытием», которое предусматривает замер сопротивления отслаиванию для каждого испытуемого образца в ньютонах на миллиметр как отношение среднеарифметического всех значений силы растяжения, зафиксированных в процессе испытания, к ширине образца. Нормативное сопротивление отслаиванию каждого испытуемого образца должно быть не менее 0,2 Н/мм.

Показатели пожарной безопасности : группа горючести, группа воспламеняемости, группа распространения пламени, должны проверятся в соответствии условиям и методикам испытаний ГОСТов 30244, 30402, 30444.

Таким образом в ГОСТ 32806 содержатся высокие требования к показателям качества гибкой черепицы. При выборе той или иной марки гибкой черепицы обращайте внимание на технические листы по ней и запрашивайте сертификат соответствия требованиям нормативных документов ГОСТ 32806 – 2014, чтобы убедится в надежности и качестве гибкой черепицы производителя.

Источник

ГОСТ 32806-2014 Черепица битумная. Общие технические условия

Текст ГОСТ 32806-2014 Черепица битумная. Общие технические условия

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

32806—

ЧЕРЕПИЦА БИТУМНАЯ Общие технические условия

(EN 544:2011, MOD)

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0—92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2009 «Межгосударственная система стандартизации. Стандарты межгосударственные. правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН федеральным государственным бюджетным учреждением «Научноисследовательский институт строительной физики Российской академии архитектуры и строительных наук» (НИИСФ РААСН) на основе аутентичного перевода на русский язык европейского регионального стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 мая 2С14 г. N9 45-2014)

За принятие проголосовали:

Краткое найме нова нив страны по МК (ИСО 31661 004—97

Код страны по МК (ИСО 3166) 004—97

Сокращенное наименовало национального органа по стандартизации

Минэкономики Республики Армения

4 Настоящий стандарт модифицирован по отношению к европейскому региональному стандарту EN 544:2011 Bitumen shingles with mineral and/or synthetic reinforcements — Product specification and test methods (Черепица битумная на минеральной и/или синтетической основах. Технические требования и методы испытаний) путем внесения изменений, сведения о которых приведены во введении к настоящему стандарту.

Перевод с английского языка (еп).

Степень соответствия — модифицированная (MOD)

Наименование настоящего стандарта изменено относительно наименования указанного европейского регионального стандарта для приведения в соответствие с ГОСТ 1.5—2001 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских региональных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДБ.

5 Приказом Федерального агентства по техническому регулированию и метрологии от 26 ноября 2014 г. N9 1836-ст межгосударственный стандарт ГОСТ 32806—2014 (EN 544:2011) введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2015 г.

6 ВВЕДЕН 8ПЕРВЫЕ

Информация об изменениях к настоящему стандарту пубпикуется в ежегодном информационном указателе «Национальные стандарты». а текст изменений и поправок — е ежемесячном информационном указателе «Национальные стандарты ». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано е ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация. уведомление и тексты размещаются также е информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии е сети Интернет

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен. тиражирован и распространен в качестве официального издания без разрешения Феде* рального агентства по техническому регулированию и метрологии

Введение

Из текста настоящего стандарта исключены ссылки на европейские региональные стандарты: EN 13501-1. EN 13501-5. ENV 1187, EN ISO 9001. не принятые в качестве межгосударственных стандартов. а также следующие структурные элементы: примечание к пункту 8.2. сноска 2> к пункту В.1 приложения В. перечисление 7) приложения С. приложение 2А. содержащее пункты европейского регионального стандарта. соответствующие положениям, изложенным в директивных документах ЕС по строительным изделиям.

Изменено содержание подразделов 4.5, 5.12 и 6.5 по отношению к тексту европейского регионального стандарта для приведения в соответствие с нормами, действующими в странах Евразийского экономического сообщества в части требований к показателям пожарной опасности.

Для расширения ассортимента битумной черепицы и число ее потребителей введено разделение битумной черепицы на два класса в зависимости от значения показателя «масса битума» — класс Е и класс А (раздел 1), изменено содержание 4.4.1 по отношению к тексту европейского стандарта в части требований по этому показателю в зависимости от класса черепицы.

Внесены изменения в подраздел 5.9 в части размера образцов при определении теплостойкости во избежание проблем при вырубке образцов из ламинированной черепицы.

Изменена температура проведения испытания на теплостойкость с 90 °С на 100 °С (6.4.6.1). так как приведенная в европейском стандарте температура определения теплостойкости недостаточна при использовании черепицы для облицовки фасадов зданий.

Требование по показателю «стойкость к образованию вздутий» распространено на все типы битумной черепицы (4.4.3), изменена частота определения этого показателя с «одного раза в год» на «один раз в месяц» (приложение А. таблица А.1).

Маркировка черепицы, наносимая на каждую упаковку продукции, дополнена указанием кпаоса черепицы (подраздел 8.2).

Все дополнения и изменения е тексте стандарта выделены курсивом.

ГОСТ 32806—2014 (EN 544:2011)

ЧЕРЕПИЦА БИТУМНАЯ Общие технические условия Bilumen sNngles. General specifications

Дата введения — 2015—06—01

1 Область применения

Настоящий стандарт распространяется на битумную черепицу на минеральной или синтетической основе или комбинации этих основ (далее — черепица), предназначенную для устройства кровельного ковра скатных крыш и (или) облицовки фасадов зданий, и устанавливает термины и определения. технические требования, методы испытаний, процедуру оценки соответствия, требования к обозначению и маркировке.

В зависимости от значения показателя «масса битума» выпускают черепицу класса Е и класса А.

Требования настоящего стандарта распространяются только на черепицу после ее изготовления или поставки до ее укладки на крышу.

Настоящий стандарт не содержит требований к конструкции кровельной системы и технологии ее укладки, а также не описывает эксплуатационные свойства системы, которые завися от показателей черепицы, приведенных в настоящем стандарте, от конструкции кровельной системы в целом и качества укладки, а также от условий эксплуатации и окружающей среды.

Водонепроницаемость кровельного ковра с использованием черепицы обеспечивают укладкой листов черепицы внахлест и применением различных способов ее приклеивания (или комбинации этих способов) в соответствии с инструкцией производителя по ее применению.

При использовании многослойной черепицы все ее слои должны иметь одни и те же типы основы и покровных слоев (см. раздел 8).

2 Нормативные ссылки

В настоящем стандарте приведены нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ EN 1110-2011 Материалы кровельные и гидроизоляционные гибкие битумосодержащие. Метод определения теплостойкости

ГОСТ ISO 9001-2011 Системы менеджмента качества. Требования

ГОСТ EN 12039-2011 Материалы кровельные и гидроизоляционные гибкие битумосодержащие. Метод определения адгезии гранул посыпки к покровному слою

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть ГОСТ 30402-96 Материалы строительные. Метод испытания на воспламеняемость ГОСТ 30444-97 Материалы строительные. Метод испытания на распространение пламени ГОСТ 31898-1-2011 (EN 12310-1:1999) Материалы кровельные и гидроизоляционные гибкие битумосодержащие. Метод определения сопротивления раздиру стержнем гвоздя

ГОСТ 31899-1-2011 (EN 12311-1:1999) Материалы кровельные и гидроизоляционные гибкие битумосодержащие. Метод определения деформативно-прочностных свойств

ГОСТ 32317-2012 (EN 1297:2004) Материалы кровельные и гидроизоляционные гибкие битумосодержащие и полимерные (термопластичные или эластомерные). Метод испытания на старение под воздействием искусственных климатических факторов: УФ-излучения. повышенной температуры и воды

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или ло ежегодному информационному

указателю «Национальные стандарты», который опубликован ло состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий под. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 черепица (shingle): Плоский лист прямоугольной формы из осмбвного битумного материала шириной W и высотой Н, содержащий или не содержащий точки или области нанесения клеящего состава.

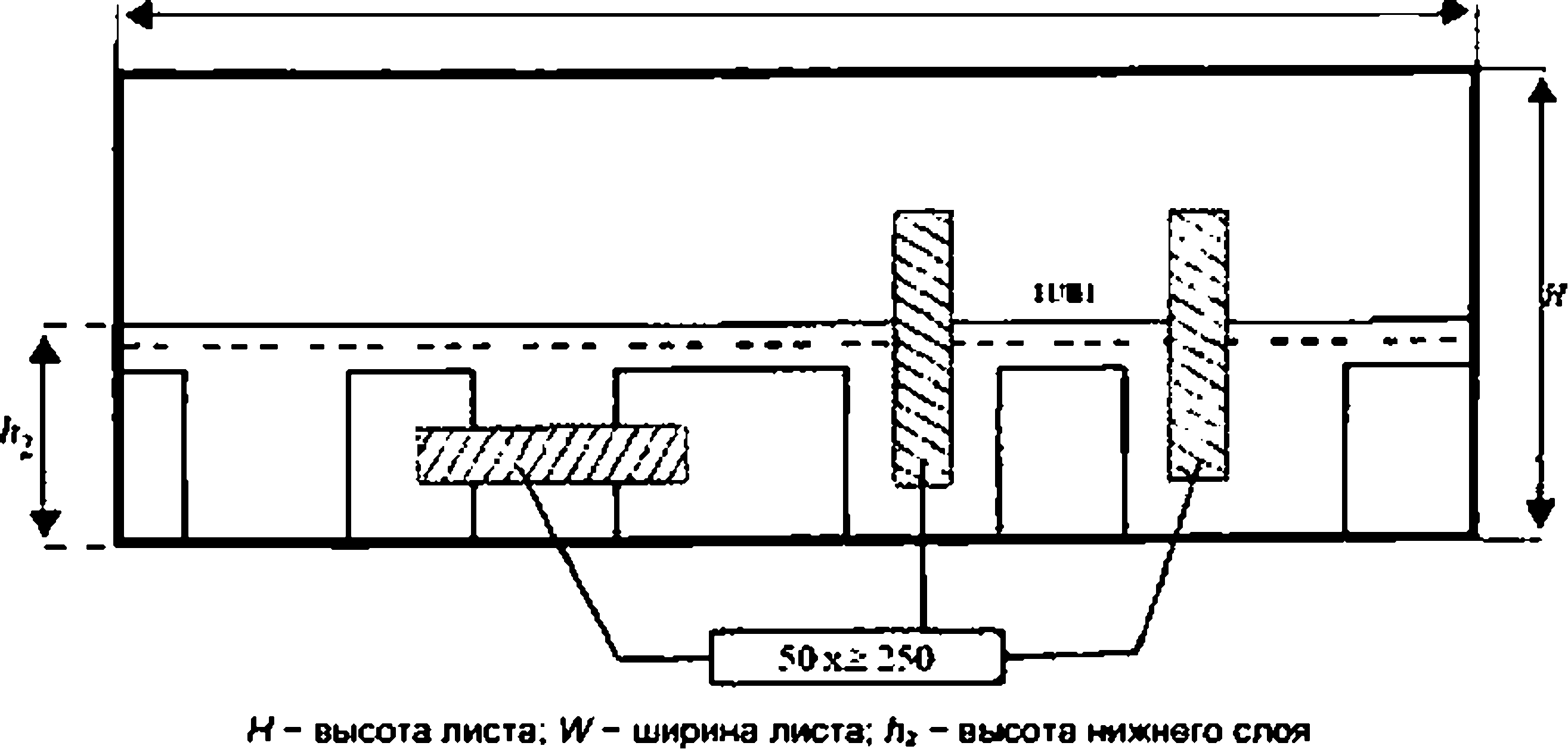

1 Черепица может состоять из сплошной части и выступов.

2 Выступы могут быть прямоугольной формы и разделены прорезями высотой h% (см. рисунок 1).

3 Черепица может состоять из одного слоя (однослойная черепица) или нескольких слоев (многослойная или ламинированная черепица).

4 Слои многослойной черепицы склеивают между собой клеящим составом, при этом площадь на хлеста верхнего и нижнего слоев черепицы должна быть не менее 40 % видимой после укладки поверхности черепицы.

3.2 выступ (tab): Часть плоского листа, разделенная прорезями, которая должна быть видна на крыше после укладки черепицы.

3.3 прорезь (slit): Зазор между выступами.

3.4 основа (reinforcement): Материал, находящийся внутри битумного материала, из которого вырублена черепица: служит для сохранения формоустойчивости и увеличения механической прочности.

3.5 пропитка (impregnation): Насыщение основы битумом.

3.6 масса битума (mass of bitumen): Масса растворимых компонентов пропиточного битума, покровного битумного или битумно-полимерного состава и клеящего состава (при его наличии), определяемая в соответствии с 6.2.

3.7 защитный слой с лицевой стороны (upperside surfacing): Материал, нанесенный в заводских условиях на лицевую поверхность черепицы для защиты ее поверхности от воздействия атмосферных факторов (например, минеральные гранулы, чешуйки сланца или металлическая фольга).

а. b. с) — Примеры однослойной черепицы: d) — Пример многослойной черепицы

И — высота листа; IV- ширина листа: Л, — высота прорезей; th — высота ьмжнего слоя

Рисунок 1 — Примеры черепицы различной формы

3.S защитный слой с нижней стороны (underside surfacing): Материал, нанесенный в завод-схих условиях полностью или частично на нижнюю поверхность черепицы для ее защиты от слипания (например, песок, тальк, бумага, полимерная пленка и т. д.).

3.9 клеящий состав (adhesive system):

3.9.1 точка, полоса приклеивания (adhesive point, strip): Точка или сллошная/прерывистая полоса клеящего состава, обеспечивающего приклеивание выступов черепицы после укладки на крыше.

3.9.2 самоклеящаяся поверхность (self adhesive area): Самоклеящаяся поверхность черепицы, предназначенная для приклеивания ее выступов к расположенному ниже ряду черелицы для обеспечения водонепроницаемости кровельного ковра.

3.10 защитная полоса (protection strip): Полоса полимерной лленки или антиадгезиоиной бумаги. лредназначенная для предотвращения прилипания точек приклеивания или самоклеящихся поверхностей до укладки черелицы на крыше.

3.11 направляющие выступы/выемки или надрезы (guiding tab or cuts): Небольшие вьюту-пы/выемки или надрезы по краям черепицы, обеспечивающие правильность ее установки во время укладки.

3.12 вздутие (blister): Возвышения на поверхности черепицы различных размеров и формы с пустотой внутри.

3.13 производственная партия (production batch): Количество черепицы одного вида, произведенной за период не более 24 ч на одной производственной линии.

3.14 предельное значение показателя, установленное производителем: ПЗП (manufacturer’s limiting value. MLV): Значение верхнего или нижнего предела показателя, которому должна соответствовать продукция при испытании, установленное производителем с учетом требований настоящего стандарта.

4 Технические требования

4.1.1 Масса битума

Масса битума, определенная в соответствии с 6.2. должна быть:

• для черепицы класса Е:

не менее 1300 г/м 2 — для однослойной черепицы, не менее 1500 г/м 2 — для многослойной черепицы:

• для черепицы класса А:

не менее 800 г/м 2 — для однослойной черепицы, не менее 1000 г/м 2 — для многослойной черепицы.

4.1.2 Защитный слой с лицевой стороны

Защитный слой должен полностью закрывать лицевую поверхность черепицы и плотно примыкать к битумному покровному слою, при этом не должно быть оголенных участков поверхности полотна, так как это может ухудшить внешний вид и долговечность кровельного покрытия.

Защитный слой с лицевой стороны должен защищать битумный покровный слой черепицы от воздействия атмосферных факторов.

4.1.3 Защитный слой с нижней (нелицевой) стороны

Защитный слой с нижней (нелицевой) стороны должен обеспечивать возможность вынимать отдельные листы черепицы из упаковки, не повреждая их.

4.2 Геометрические размеры

4.2.1 Линейные размеры листа

Линейные размеры листа (не считая направляющих выступов и выемок), измеренные в соответствии с 6.3. должны быть:

• ширина W не более 1200 мм:

• высота И не менее 250 мм.

Допускаемые предельные отклонения от декларированных производителем значений ширины W и высоты И (см. рисунок 1). измеренных в соответствии с 6.3.2 и 6.3.3. должны быть не более ± 3 мм.

4.2.2 Площадь нахлеста

Для многослойной черепицы площадь нахлеста слоев должна быть не менее 40 % поверхности черепицы, видимой после укладки.

4.3 Физико-механические показатели

4.3.1 Максимальная сила растяжения

Максимальная сила растяжения, определенная в соответствии с 6.4.1. должна быть:

• в направлении ширины листа (направление, параллельное направлению изготовления) не менее 600 НУ50 мм:

• в направлении высоты листа (направление, перпендикулярное направлению изготовления) не менее 400 НУ50 мм.

4.3.2 Сопротивление раздиру стержнем гвоздя

Сопротивление раздиру стержнем гвоздя, определенное в соответствии с 6.4.2. должно быть не менее 100 Н.

Требование распространяется на черепицу, предназначенную для устройства кровельного ковра с механическим креплением.

4.4 Показатели долговечности

После проведения испытания в соответствии с 6.4.3 увеличение массы каждого испытуемого образца должно быть менее 2 %.

4.4.2 Стойкость к старению под воздействием искусственных климатических факторов

После проведения испытания в соответствии с 6.4.4 на поверхности испытуемых образцов не

должно быть трещин.

4.4.3 Стойкость к образованию вздутий

После проведения испытания в соответствии с 6.4.5 на поверхности испытуемых образцов не должно быть вздутий.

После проведения испытания в соответствии с 6.4.6 смещение покровных слоев каждого испытуемого образца должно быть не более 2 мм.

4.4.5 Потеря гранул минеральной или чешуек сланцевой посыпки

Потерю гранул/чешуек посыпки определяют для черепицы с минеральной крупнозернистой или сланцевой посыпкой.

Испытание проводят в соответствии с 6.4.7. Результаты испытания каждого образца должны быть менее предельного (максимального) значения этого показателя, установленного производителем. но не должны превышать 2.5 г.

4.4.6 Сопротивление отслаиванию для черепицы с металлическим покрытием

После проведения испытания в соответствии с 6.4.8 сопротивление отслаиванию каждого испытуемого образца должно быть не менее 0.2 Н/мм.

4.5 Показатели пожарной опасности

Для установления класса пожарной опасности черепицы должны определяться следующие показатели:

— группа распространения пламени.

5 Отбор образцов

5.1 Общие требования

5.1.1 Вырубка образцов

Образцы для испытаний вырубают из разных листов черепицы, отобранных из партии случайным образом.

Для вырубки образцов используют вырубные ножи или шаблоны, избегая, по возможности, использования ручных ножниц, а также не затрагивая (для определенных видов испытаний) самоклеящихся областей поверхности черепицы, защищенных полимерной пленкой или антиадгезионной бумагой.

5.1.2 Маркировка образцов

На нижнюю сторону каждого испытуемого образца должна быть нанесена маркировка с указанием:

— информации, позволяющей идентифицировать партию черепицы, из которой были отобраны

листы для испытаний:

— направления вырубки образца (если это требуется при определении показателя).

5.2 Масса битума

Массу битума определяют на трех образцах размерами [(100×100) ± 1] мм. вырубленных из разных листов черелицы.

Образцы вырубают из видимой после укладки на крыше части черепицы с нанесенным клеящим составом (при его наличии).

Массу битума для многослойной черелицы определяют на двух образцах, при этом один образец вырубают из однослойной части, а другой — из многослойной части черелицы

5.3 Геометрические размеры

5.3.1 Линейные размеры листа

Измерение ширины и высоты проводят на пяти листах черепицы, отобранных из партии случайным образом.

5.3.2 Плсщадь нахлеста для многослойной черепицы

Площадь нахлеста определяют на трех листах многослойной черепицы, отобранных из партии случайным образом.

5.4 Максимальная сила растяжения

Для определения максимальной силы растяжения готовят две серии образцов шириной 50 мм и длиной не менее 250 мм. вырубленных из разных листов черепицы:

— пять образцов в направлении ширины листа:

• пять образцов в направлении высоты листа.

Пример вырубки образцов из многослойной черепицы для определения максимальной силы растяжения приведен на рисунке 2.

Размеры в миллиметрах

Рисунок 2 — Пример вырубки образцов из многослойной черелицы для определения максимальной

5.5 Сопротивление раздиру стержнем гвоздя

Сопротивление раздиру стержнем гвоздя определяют в соответствии с требованиями ГОСТ 31898-1 на пяти образцах, вырубленных из разных листов черепицы в направлении высоты листа, размерами:

— 50 мм в направлении ширины листа:

— не менее 150 мм в направлении высоты листа.

Гвоздь пробивают через образец так. чтобы он прошел через продольную ось испытуемого образца на расстоянии от края образца по вертикали, соответствующему предполагаемому положению гвоздя в соответствии с инструкцией производителя по укладке черепицы (см. рисунок 3).

Водологлощение определяют на пяти образцах размерами [(100×100) ±1] мм, выруленных из разных листов черепицы. Не допускается вырубать образцы на участках листа, содержащих клеящий состав.

5.7 Стойкость к старению под воздействием искусственных климатических факторов

Стойкость к старению под воздействием искусственных климатических факторов определяют на одном образце, вырубленном из листа черепицы, размерами:

• не менее 200 мм в направлении ширины листа;

• не менее 50 мм в направлении высоты листа.

5.8 Стойкость к образованию вздутий

Стойкость к образованию вздутий определяют на пяти образцах размерами [(125×225) ± 1) мм. вырубленных из разных листов черепицы.

а) — Положение гвоздя для однослойной черепицы: Ь) — Положение гвоздя для многослойной черепицы Н — высота листа: W — ширина листа; h\ — высота прорезей: fo

высота нижнего слоя 1 — положение гвоздя в соответствии с инструкцией по укладке (см. 5.5); 2 — положение гвоздя в образце

Рисунок 3 — Примеры вырубки образцов для определения сопротивления раэдиру стержнем гвоздя

Теплостойкость определяют на пяти образцах размерами [(100×100) ± 1) мм, вырубленных из разных листов черепицы на участках их поверхности, видимых после укладки.

5.10 Потеря гранул минеральной или чешуек сланцевой посыпки

Потерю гранул минеральной или чешуек сланцевой посыпки определяют на пяти образцах шириной (50 ± 1) мм и длиной не менее 285 мм, вырубленных из разных листов черепицы на видимых после уклддки участках их поверхности. Образцы вырубают на расстоянии не менее 10 мм от края листа, при этом больший размер образца должен быть расположен в направлении ширины листа.

Если размеры видимых участков листа недостаточны, используют образцы, состоящие из двух частей, соединенных между собой.

Для многослойной черепицы испытания проводят отдельно для каждого слоя.

5.11 Сопротивление отслаиванию для черепицы с металлическим покрытием

Сопротивление отслаиванию для черепицы с металлическим покрытием определяют на пяти образцах размерами ((100×200) ± 1] мм. вырубленных из разных листов черепицы.

5.12 Показатели пожарной опасности

Отбор образцов при определении группы горючести проводят в соответствии с требованиями ГОСТ 30244. группы воспламеняемости — ГОСТ 30402. группы распространения пламени -ГОСТ 30444.

6 Методы испытаний

6.1 Отбор образцов

Отбор образцов при проведении испытаний проводят в соответствии с разделом S.

6.2 Масса битума

6.2.1 Условия проведения испытаний

Температура (23 ± 2) °С. относительная влажность воздуха (50 ± 20) %. время кондиционирования образцов не менее 2 ч.

6.2.2 Средства испытаний

Экстрактор Сскслета или аналогичный экстрактор.

Весы с погрешностью взвешивания не более ± 0.01 г.

Сушильный шкаф, обеспечивающий поддержание температуры (105 ± 2)°С,

Растворитель — трихлоэтилен. перхлорат клен, метиле нхлорид, толуол или ксилол.

Вата хлопчато-бумажная или аналогичный материал.

6.2.3 Методика проведения испытаний

Образец помещают в предварительно высушенный до постоянной массы экстракционный контейнер (допускается разрезать образец на кусочки или полоски, проследив, чтобы все фрагменты образца были помещены в контейнер) и закрывают открытый конец контейнера ватным тампоном или другим аналогичным материалом.

Контейнер с образцом и тампоном взвешивают (масса М,), помещают в экстрактор, заливают растворителем так. чтобы конец контейнера, закрытый тампоном, располагался выше уровня растворителя. и экстрагируют до появления бесцветного раствора.

После окончания экстрагирования контейнер вместе с содержимым вынимают из экстрактора, выдерживают на воздухе для удаления растворителя в течение » 30 мин. затем высушивают в сушильном шкафу при температуре (105 ± 2) °С до постоянной массы (разность между результатами двух последовательных взвешиваний £ 0.05 г), после чего взвешивают (масса М2).

Процедуру повторяют для двух оставшихся образцов.

6.2.4 Обработка результатов

Массу битума на единицу площади для каждого образца М. г/м 2 , вычисляют по формуле

где М, — масса контейнера с образцом и тампоном до экстрагирования, г.

М2 — масса контейнера с образцом и тампоном после экстрагирования, г.

100 • коэффициент приведения площади образца к 1 м 2 .

Вычисляют среднеарифметическое значение результатов испытаний всех образцов (трех для однослойной черепицы и двух для многослойной черепицы).

Результат округляют до 1 г.

6.3 Геометрические размеры

6.3.1 Средства измерений

Погрешность средств измерений должна быть не более ± 0,5 мм.

6.3.2 Измерение ширины

6.3.2.1 Методика проведения измерений

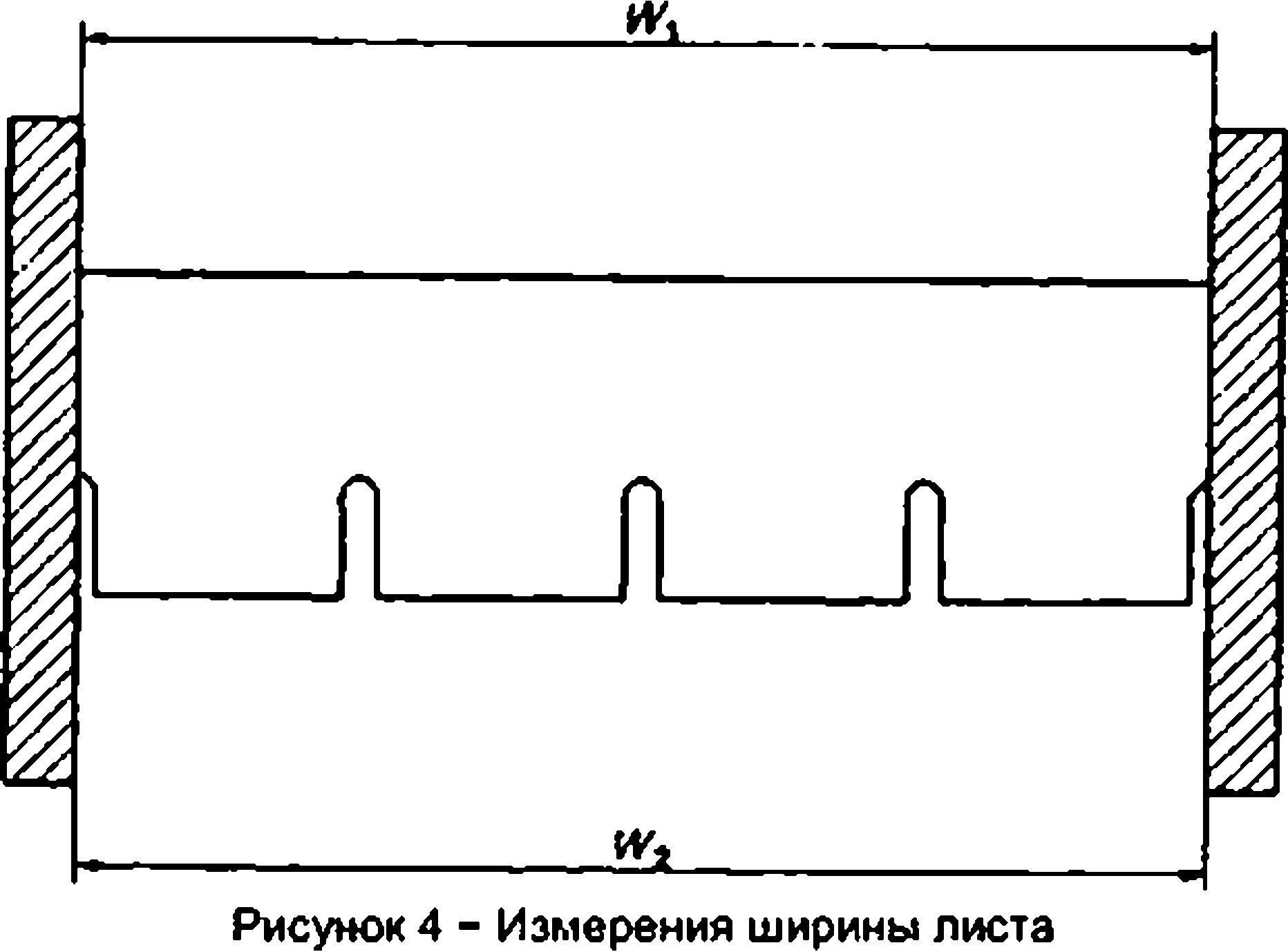

Ширину листа черепицы измеряют с двух сторон листа W, и W2 (см. рисунок 4).

6.3 2.2 Обработка результатов

Ширину листа черепицы вычисляют отдельно для каждой стороны листа.

Результат округляют до 1 мм.

Каждое полученное значение должно соответствовать установленным требованиям.

6.3.3 Измерение высоты

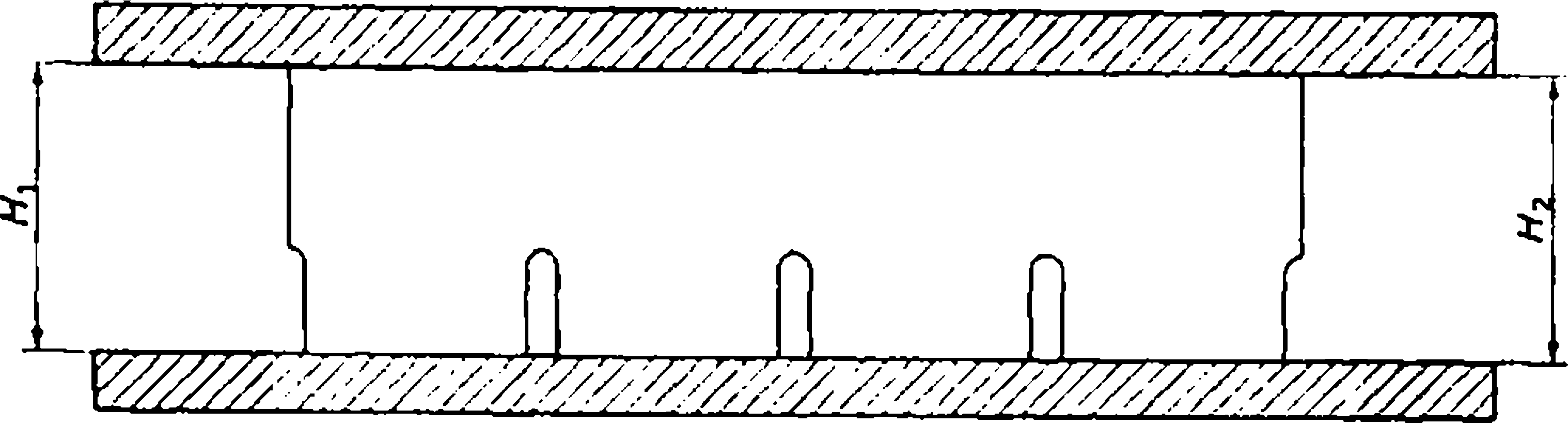

6.3.3.1 Методика проведения измерений

Высоту листа черепицы измеряют с двух сторон листа И, и Н2 (см. рисунок 5).

6.3.3.2 Обработка результатов

Высоту листа черепицы вычисляют отдельно для каждой стороны листа.

Результат округляют до 1 мм.

Каждое полученное значение должно соответствовать установленным требованиям.

Рисунок 5 — Измерения высоты листа

6.3.4 Определение площади иахлеета для многослойной черепицы

6.3.4.1 Методика проведения измерений

Измеряют ширину выступов от IV, до VV4 (см. рисунок 6). Измерения проводят на уровне % высоты части черепицы X, видимой после укладки на крыше.

Рисунок 6 — Определение площади нахлеста для многослойной черепицы

6.3.4.2 Обработка результатов

Сумма значений ширины выступов W, ♦ W2 ♦ W3 ♦ W4 (см. рисунок 6) должна составлять более 40 % значения ширины листа W.

6.4 Физико-механические показатели

6.4.1 Максимальная сила растяжения

6.4.1.1 Методика проведения испытаний

Средства испытаний, условия и методика проведения испытаний должны соответствовать требованиям ГОСТ 31899-1.

6.4.1.2 Обработка результатов

Определяют максимальную силу растяжения, зарегистрированную в процессе испытания, для каждого испытуемого образца.

Максимальную силу растяжения для каждого направления вычисляют как среднеарифметическое значение результатов испытания пяти образцов.

6.4.2 Сопротивление раздиру стержнем гвоздя

6.4.2.1 Методика проведения испытаний

Средства испытаний, условия и методика проведения испытаний должны соответствовать требованиям ГОСТ 31698-1.

6.4.2 2 Обработка результатов

Определяют максимальную силу растяжения, зарегистрированную в процессе испытания, для каждого испытуемого образца.

Вычисляют среднеарифметическое значение результатов испытания пяти образцов, вырубленных в направлении высоты.

Примечание — Результаты испытаний не следует использовать для прогнозирования поведения черепицы в реальных условиях эксплуатации. Общее число гвоздей, необходимое для хрепления одного листа черепицы, и способ их применения могут отличаться для разных видов черепицы.

6.4.3.1 Средства испытаний и условия проведения испытаний

Водяная баня с температурой воды (23 ± 2) °С

Сушильный шкаф с циркуляцией воздуха, обеспечивающий поддержание температуры (50 ± 2)°С.

Пять химических лабораторных стаканов диаметром 100 мм.

6.4.3.2 Методика проведения испытаний

С испытуемого образца удаляют отставшие гранулы посыпки и взеешивают его.

Каждый образец погружают вертикально в отдельный химический стакан так, чтобы слой воды над верхней кромкой образца был не менее 50 мм.

Если на дне стакана образуется слой отставших гранул посыпки, их необходимо собрать и учесть при взвешивании образца после проведения испытания.

Образец выдерживают в воде при температуре (23 ± 2) °С в течение 6 сут. после чего высушивают в вертикальном положении в сушильном шкафу при температуре (50 ± 2)°С в течение 1 ч. а затем взвешивают.

6.4.3.3 Обработка результатов

Увеличение массы каждого испытуемого образца после проведения испытания должно быть менее установленного требования.

6.4.4 Стойкость к старению под воздействием искусственных климатических факторов

6.4.4.1 Средства испытаний и условия проведения испытаний

Средства испытаний и условия проведения испытаний должны соответствовать требованиям ГОСТ 32317.

6.4.4.2 Методика проведения испытаний

Образцы подвергают воздействию 60 циклов старения в соответствии с методикой, приведенной в ГОСТ 32317.

6.4.4.3 Обработка результатов

Проводят осмотр образцов и фиксируют наличие или отсутствие трещин на их поверхности.

6.4.5 Стойкость к образованию вздутий

6.4.5.1 Средства испытаний и условия проведения испытаний

Сушильный шкаф с циркуляцией воздуха, обеспечивающий поддержание температуры (80 ± 2) °С.

Водяная баня с температурой воды (23 ± 2) °С.

6.4.5.2 Методика проведения испытаний

Испытуемые образцы кондиционируют при температуре (23 ± 2) °С в течение не менее 16 ч.

Образцы помещают в сушильный шкаф, нагретый до (80 ± 2) °С. выдерживают при этой температуре в течение (110 ± 3) мин. после чего их вынимают и немедленно помещают в водяную баню с температурой воды (23 ± 2) °С на (10 ± 1) мин. Повторяют эту процедуру еще три раза (всего 8 ч). после чего образцы вновь помещают в водяную баню и выдерживают в воде в течение (16 ± 1) ч.

Повторяют цикл нагрева — погружения в воду еще три раза (общее время проведения испытаний — 3 сут).

6.4.5.3 Обработка результатов

Проводят осмотр образцов и фиксируют наличие или отсутствие вздутий на их поверхности.

6.4.6.1 Средства испытаний и условия проведения испытаний

Средства испытаний и условия проведения испытаний должны соответствовать требованиям ГОСТ EN 1110 со следующим отличием: сушильный шкаф с температурой (100 ± 2)°С.

6.4.6.2 Методика проведения испытаний

Теплостойкость определяют в соответствии с требованиями ГОСТ EN 1110 за исключением температуры проведения испытаний, указанной в 6.4.6.1.

6.4.6.3 Обработка результатов

Измеряют значение смещения покровных слоев в миллиметрах для каждого испытуемого образца.

6.4.7 Потеря гранул минеральной или чешуек сланцевой посыпки

6.4.7.1 Средства испытаний и условия проведения испытаний

Средства испытаний и условия проведения испытаний должны соответствовать требованиям ГОСТ EN 12039.

6.4.7.2 Методика проведения испытаний

Определение проводят в соответствии с требованиями ГОСТ EN 12039.

6.4.7.3 Обработка результатов

Определяют массу удаленных гранул или чешуек посыпки в граммах для каждого испытуемого образца.

6.4.8 Сопротивление отслаиванию для черепицы с металлическим покрытием

6.4.8.1 Средства испытаний и условия проведения испытаний

Средства испытаний и условия проведения испытаний должны соответствовать требованиям ГОСТ 31899-1 со следующим дополнением: для отделения металлической фольги используют шпатель.

6.4.8.2 Методика проведения испытаний

С одной стороны испытуемого образца отделяют металлическую фольгу на расстояние * 120 мм с помощью горячего металлического шпателя.

Отслоившуюся металлическую фольгу и конец образца со снятой металлической фольгой (для защиты зажима от битума используют актиадгезионную бумагу или другой аналогичный материал) закрепляют в зажимах разрывной машины и проводят полное отслаивание металлической фольги от черепицы под углом 180°.

6.4.8.3 Обработка результатов

Вычисляют сопротивление отслаиванию для каждого испытуемого образца в ньютонах на миллиметр как отношение среднеарифметического всех значений силы растяжения, зафиксированных в процессе испытания, к ширине образца.

6.5 Показатели пожарной опасности

Средства испытаний, условия и методика проведения испытаний при определении группы горючести должны соответствовать требованиям ГОСТ 30244.

Средства испытаний, условия и методика проведения испытаний при определении группы воспламеняемости должны соответствовать требованиям ГОСТ 30402.

Средства испытаний, условия и методика проведения испытаний при определении группы распространения пламени должны соответствовать требованиям ГОСТ 30444.

Помещают каждый образец взвешивают его.

7 Оценка соответствия

7.1 Общие требования

Оценку соответствия битумной черепицы требованиям настоящего стандарта и заявленным значениям показателей подтверждают:

— результатами испытаний опытных образцов;

• контролем производственного процесса на предприятии, включая контроль готовой продукции, осуществляемый производителем продукции.

Различные виды черепицы могут быть сгруппированы для проведения испытаний при условии, что результаты определения отдельных показателей любого вида черепицы этой группы могут быть распространены на все остальные виды черепицы в группе.

Примечание — Различные виды черепицы, отличающиеся только по форме и цвету, могут быть объединены в группу для определения всех показателей, за исключением геометрических размеров.

7.2 Испытания опытных образцов

Производитель перед первым размещением продукции на рынке должен провести испытания опытных образцов черепицы для определения ее соответствия установленным настоящим стандартом требованиям, при этом могут быть учтены результаты ранее проведенных в соответствии с требованиями настоящего стандарта испытаний (если это та же продукция, те же показатели, методы испытаний, отбор образцов, система подтверждения соответствия и т. д.). Испытания опытных образцов проводят также при постановке на производство нового вида черепицы (если она не входит в ту же группу) и при переходе на новый способ изготовления черепицы, который может повлиять на значения заявленных показателей.

Результаты испытаний опытных образцов черепицы по всем показателям должны быть зафиксированы и должны храниться не менее 10 лет с даты последнего выпуска этого вида черепицы.

Испытания опытных образцов по определению соответствующих показателей продукции проводят также при изменении формы или цвета черепицы, применяемых сырьевых компонентов или их поставщиков, а также в случае внесения любых изменений в технологию изготовления (признаки, по которым черепицу объединяют в одну группу для целей испытания), которые могут повлиять на значения этих показателей.

7.3 Контроль производственного процесса на предприятии

7.3.1 Общие требования

Для обеспечения поставки на рынок продукции, соответствующей установленным требованиям, производитель продукции должен разработать, задокументировать, внедрить и поддерживать в рабочем состоянии систему менеджмента качества на предприятии (далее — СМ К). СМ К должна включать в себя документированные процедуры по контролю сырья и других материалов, применяемых для изготовления продукции, контролю производственного процесса и испытанию готовой продукции, техническому обслуживанию испытательного и контрольно-измери-тельного оборудования, аттестации персонала, а также их регулярные проверки и анализ результатов контроля и проверок в целях постоянного обеспечения выполнения требований настоящего стандарта.

Для достижения вышеуказанных целей допускается применять СМК. разработанную в соответствии с требованиями ГОСТ ИСО 9001 с учетом особенностей данной продукции, изложенных в настоящем стандарте.

Результаты проверок и испытаний, по которым необходимо предпринять какие либо действия, также как и сами действия, должны быть зафиксированы.

Если результаты испытаний не соответствуют требованиям настоящего стандарта, необходимо зафиксировать корректирующие мероприятия, предпринятые для устранения возможных отклонений.

Все испытательное и контрольно-измерительное оборудование должно быть откалибровано и (или) поверено в соответствии с документированными процедурами, частотой и критериями.

7.3.3 Сырьевые материалы

На предприятии должны быть в наличии документация, содержащая требования ко всем сырьевым и другим материалам, применяемым для изготовления продукции, а также схема их контроля для подтверждения соответствия установленным требованиям.

7.3.4 Несоответствующая продукция

В случае выявления готовой продукции, не соответствующей установленным требованиям, она должна быть помещена в карантин до выявления причин обнаруженного несоответствия. Для устранения несоответствия должны быть предприняты корректирующие действия. Продукция не может быть отгружена до устранения обнаруженного несоответствия.

7.3.5 Частота проведения испытаний

Минимальная частота проведения испытаний готовой продукции приведена в таблице А.1.

7.3.6 Методы испытаний

При контроле готовой продукции на предприятии допускается вместо прямых методов испытаний. приведенных в настоящем стандарте, использовать косвенные методы испытаний, если при анализе статистических данных установлена корреляционная зависимость между результатами прямых и косвенных испытаний.

8 Обозначение и маркировка

Система условных обозначений (кодов) для идентификации черепицы приведена ниже:

1) тип 3: стеклоткань или стеклосетка,

2) тип 4: нетканое стекловолокно, с продольным армированием или без него.

3) тип 6: нетканое полиэфирное волокно.

4) тип 7: комбинация нетканых стекловолокна и полиэфирного волокна.

5) тип 9: другие основы, тип необходимо указать;

b) типы покровных составов:

1) тип X: окисленный битум.

2) тип Е: битум, модифицированный эластомерными добавками.

3) тип Р: битум, модифицированный термопластичными добавками.

4) тип S: другие битумосодержащие смеси, тип необходимо указать:

c) типы защитных слоев с лицевой стороны черепицы:

1) тип 2: гранулы минеральной или чешуйки сланцевой посыпки.

2) тип 8: металлическая фольга.

3) тип 9: другие защитные слои, тип необходимо указать.

Пример использований кодов при обозначении черепицы:

черепица на основе нетканого стекловолокна_|

с покровным слоем in окисленного oirryMn_

с защитным слоем л* гранул мш 11

Сопротивление отслаиванию металлической фольги

Показатели пожарной опасности

» Косвенный контроль, например контроль сырьевых материалов и технологического процесса с частотой, достаточной, чтобы убедиться, что результаты испытаний опытных партий черепицы можно распространить на выпускаемую продукцию; частота контроля должна быть приведена в СК*( на предприятии.

Ь) Если производитель постоянно производит несколько видов черепицы, содержащих одинаковую основу (одного типа и одинаковой поверхностной плотности) и один и тот же тип покровных слоев, частота и результаты определения этих показателей, зависящих в основном от применяемой основы, могут быть распространены на все эти виды черепицы.

с| Если производитель постоянно производит несколько видов черепицы, содержащих различные основы и (или) различные защитные спои, но имеющих один и тот же тип покровных слоев и одинаковую номинальную толщину, частота и результаты определения этих показателей, зависящих в основном от типа покровных слоев. могут быть распространены на все эти виды черепицы._

Документ о качестве (пример)

В.1 Общие сведения В документе о качестве указывают:

• номер и дату выдачи документа:

— наименование продукции или ее товарный знак:

— наименование производителя (поставщика):

— особенности применения продукции:

— знак системы сертификата при его наличии:

• информацию для потребителя (например, ограничения, касающиеся применения и хранения черепицы, техники безопасности при ее укладке и эксплуатации).

Источник