Монтаж гидрошпонки

Навигация по странице:

Гидроизоляцию динамических и статических швов в ж/б монолитах удобно выполнять с помощью гидрошпонок. Они представляют собой профилированные ПВХ ленты, изготовленные экструзионным способом. Шпонки легко монтируются, прочно держатся в бетоне.

Технология сварки и монтажа гидрошпонок, установку шпонок осуществляют тем же оборудованием, которое применяется для монтажа гидроизоляционных мембран, а так же специальными струбцинами.

Следовательно, сварка шва и испытания его на герметичность проводятся по тем же правилам.

Монтаж гидрошпонки Аквастоп, Технониколь, Sika, Икопал, ООО ПК ППЗ и др. производителей

Гидрошпонки монтируют на этапе производства монолитных работ. Кусок шпонки очищают от грязи и закрепляют внутри опалубки анкерами в сторону бетонной массы.

После снятия щитков проверяют качество установки шпонок. Делают это визуально невооруженным глазом.

Открытую часть шпонки очищают и приступают к установке бруска из теплоизоляционного материала. Закрепляют эпоксидным клеем.

Собирают опалубку на смежном участке и производят заливку бетона.

Второй способ герметизации шва в стене фундамента

- Гидрошпонку закрепляют на опалубочных щитах короткими гвоздями.

- Шаг расположения метизов – 250-350 мм. Забивают гвозди не на всю длину, и перед заливкой их отгибают на 45 0 . после этого приступают к установке арматурного каркаса и заливке бетона. После снятия опалубки поверх шпонок укладывают геотекстиль.

- А вслед за этим – гидроизоляционную мембрану, приваривая ее к поверхности шпонок.

- В деформационном шве формируют петлю, укладывают в нее компенсатор и накрывают сверху полосой, вырезанной из мембраны.

- Ее ширина равна аналогичному размеру деформационного шва плюс по 150-200 мм на каждую сторону.

Гидрошпонка в деформационном шве пола узлы

Наша компания, так же занимается наплавляемой и ПВХ мембранной гидроизоляцией фундаментной плиты — вертикальная и горизонтальная подземные части

На фото процесс установки гидрошпонки и сварке ее к ПВХ мембране

Защита гидроизоляции перед устройством стяжки, геотекстиль и пленка от проникновения цементного «молочка»

Монтаж гидроизоляции фундамента, материал рулонный — ПВХ мембрана

Гидрошпонки уложены вокруг ростверка, защитная стяжка, пароизоляция, геотекстиль и гидроизоляционная ПВХ мембрана

Монтаж гидрошпонки, оставьте заявку на сайте

Или позвоните по телефону

Звонок по всей России бесплатный!

Инструкция по работе с гидрошпонками

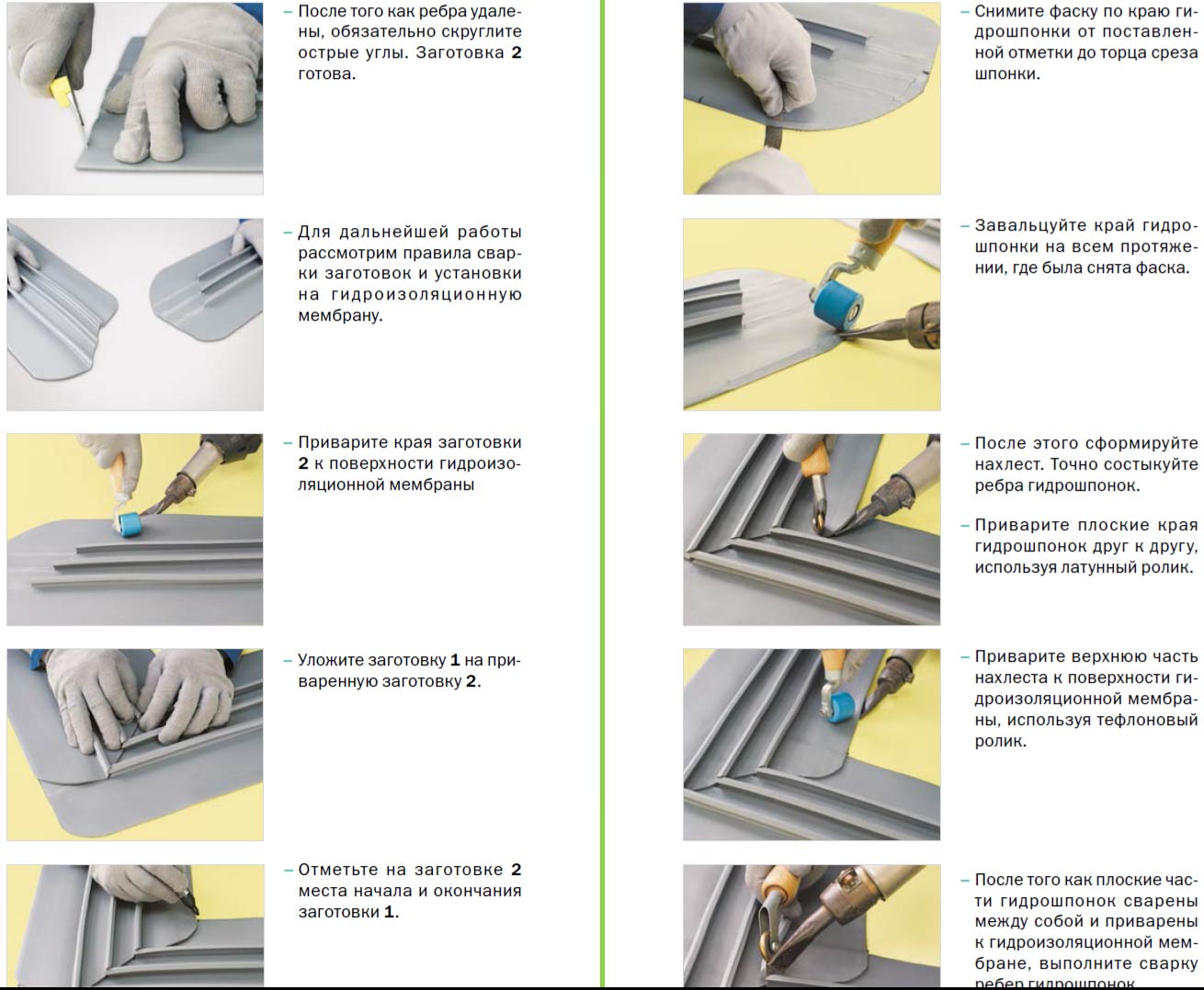

Выполнение торцевых соединений

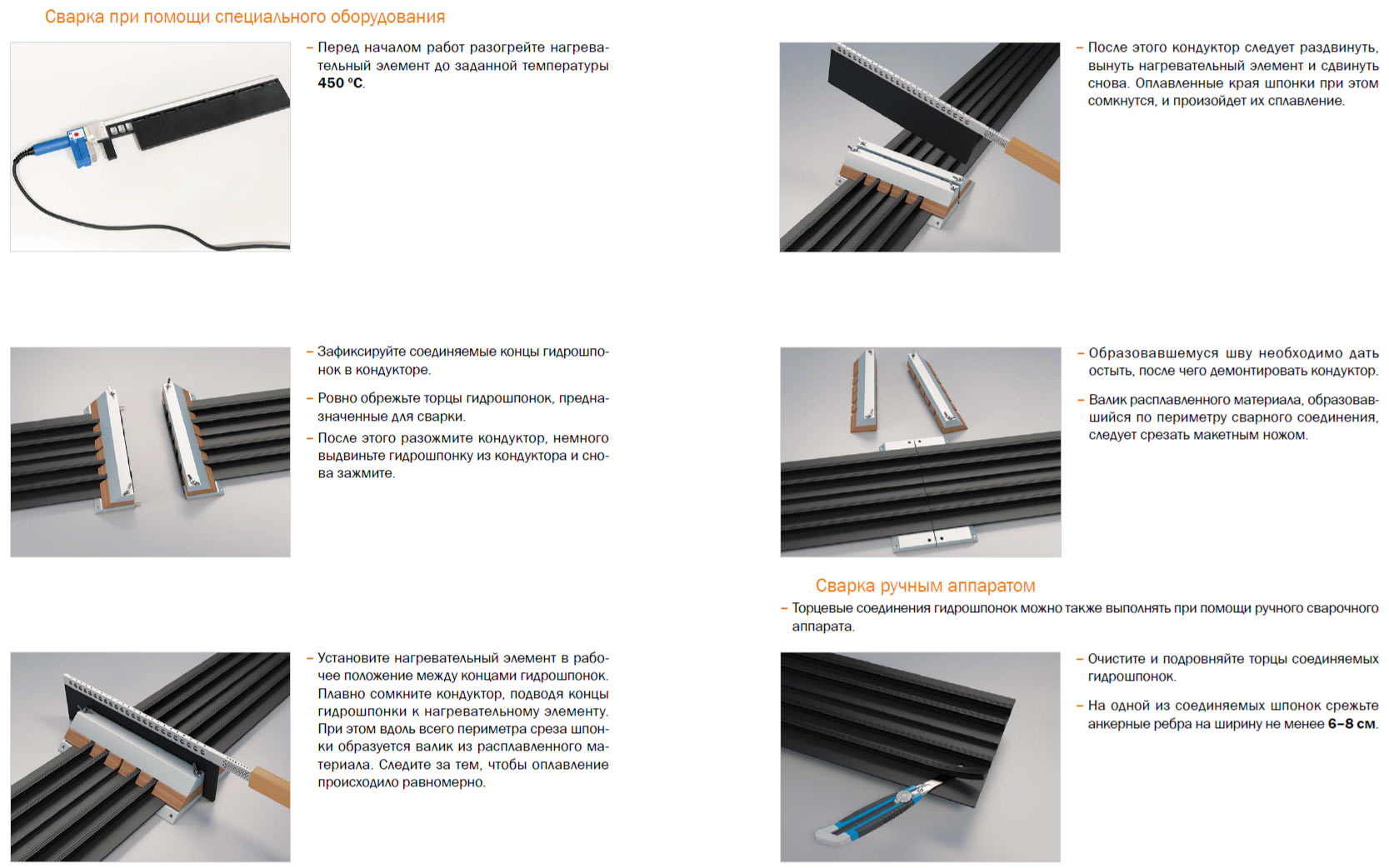

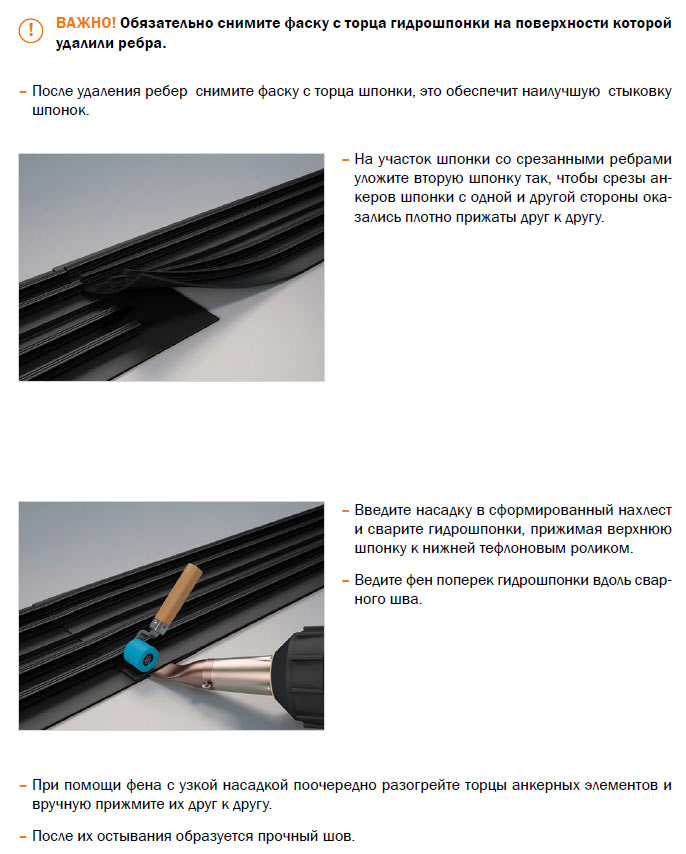

По торцам гидрошпонки сваривают ручным феном либо с помощью электромагнитной пластины и прижимного кондуктора.

Перед стартом рабочий орган оборудования разогревают до 450 0 С. Далее действуют в таком порядке:

- Закрепляют в кондукторе концы гидрошпонок.

- Аккуратно обрезают их по торцам.

- Отпускают зажимы, немного выдвигают свариваемые детали и вновь затягивают крепления.

- Нагревательную пластину размещают между торцами гидрошпонок и плавно смыкают кондуктор. Под воздействием температуры материал в зоне контакта с пластиной расплавляется.

Как только вдоль нагревателя выступит расплавленный полимер, щеки кондуктора раздвигают, инструмент удаляют, а приспособление смыкают. Разогретые края шпонок сплавляются, образуя неразъемное соединение.

Выполнение угловых и крестообразных элементов

Для заправки торцов гидрошпонки под 45 0 используют кондуктор. В верхней щеке под углом 45 0 выполнены пазы, соответствующие расположению анкеров на шпонке.

Поскольку выступы на изделии есть только с одной стороны, для подрезания торцов нужны две щеки с пазами – правая и левая, причем вторая является зеркальным отражением первой.

Для заправки торца под углом 45 0 шпонку фиксируют при помощи зажимов в приспособлении и подрезают вдоль щеки.

Изготавливают угловой элемент в следующем порядке:

- Закрепляют шпонку в кондукторе и вдоль щеки подрезают торец.

- Ослабляют зажимы, выдвигают изделие на несколько миллиметров и вновь закрепляют.

- Между кондукторами помещают нагревательную пластину и дожидаются образования валика расплавленного полимера.

- Удаляют рабочий инструмент, а оправки плотно прижимают друг к другу и удерживают в таком положении до сплавления деталей.

Образование угловых элементов

Выполнение крестообразных элементов

Для получения крестообразного элемента применяют 2 одинаковых кондуктора.

В верхней планке каждого прорезаны две группы пазов, ориентированных под углом 45 0 к поперечной оси приспособления. Порядок выполнения операций:

- Изготавливают 2 угловых элемента.

- Подрезают на них вершины углов.

- Фиксируют подготовленные детали в оправках и прижимают их к нагревательной пластине.

- Дожидаются расплавления материала, инструмент извлекают и с усилием прижимают оправки друг к другу.

Кондуктор разбирают только после полного остывания соединения. Излишки материала в зоне шва удаляют макетным ножом.

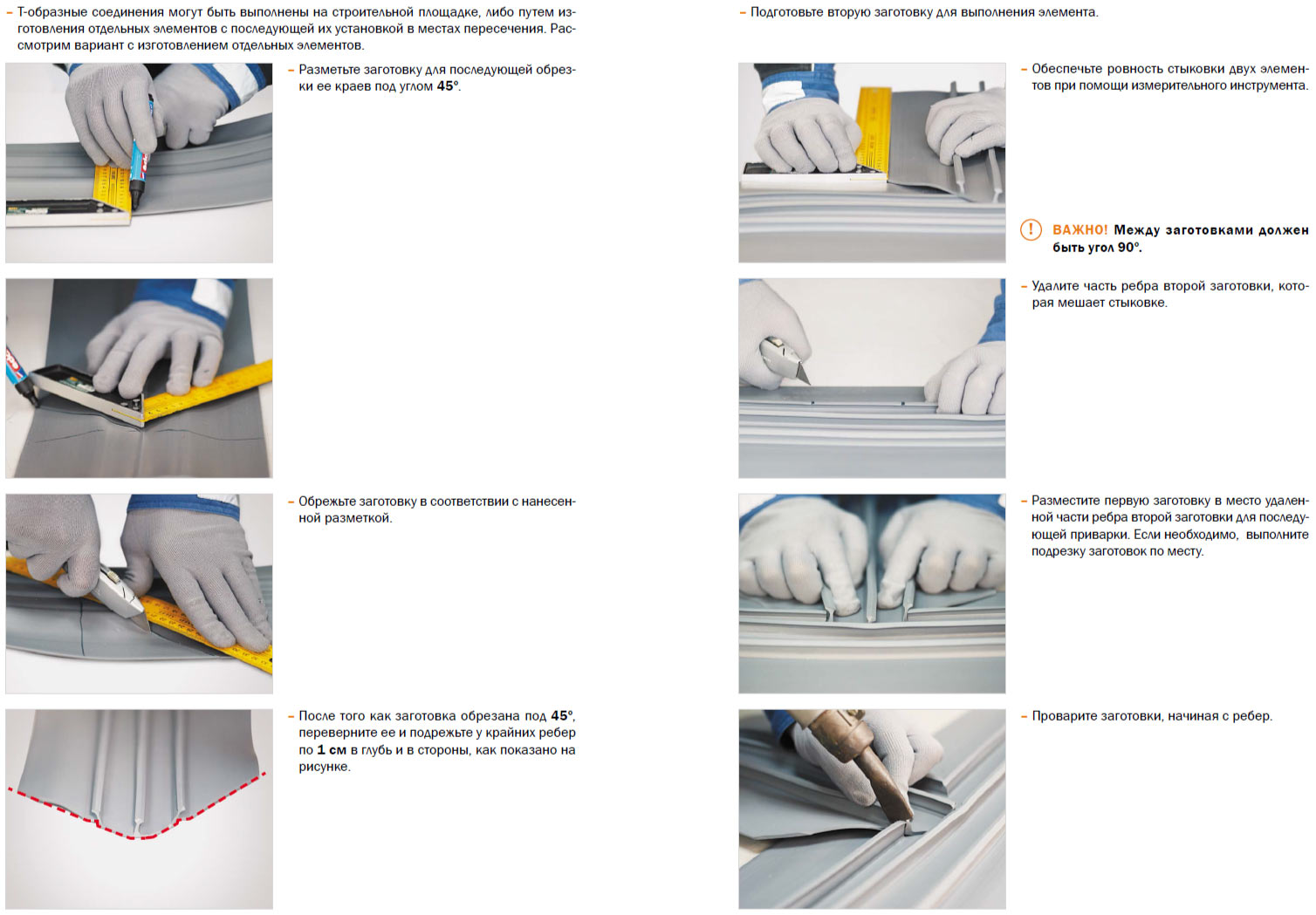

Получение Т-образных элементов

Т-образные соединения могут изготавливаться в виде самостоятельных деталей с последующей передачей на строительную площадку, либо выполняться непосредственно во время монтажа кровли.

В первом случае действуют в следующем порядке:

- Размечают края заготовки для заправки под углом 45 0 .

- Обрезают деталь по разметке.

- Переворачивают заготовку и подрезают у крайних анкеров по 1 см в тело и в стороны.

- На второй детали удаляют часть выступа, который мешает стыковке с первой.

- Заготовку, заправленную под углом 45 0 , накладывают на место удаленного ребра.

- Проваривают место соединения ручным инструментом, прикатывая шов латунным роликом.

Затем элемент переворачивают и проваривают нахлест с нижней стороны.

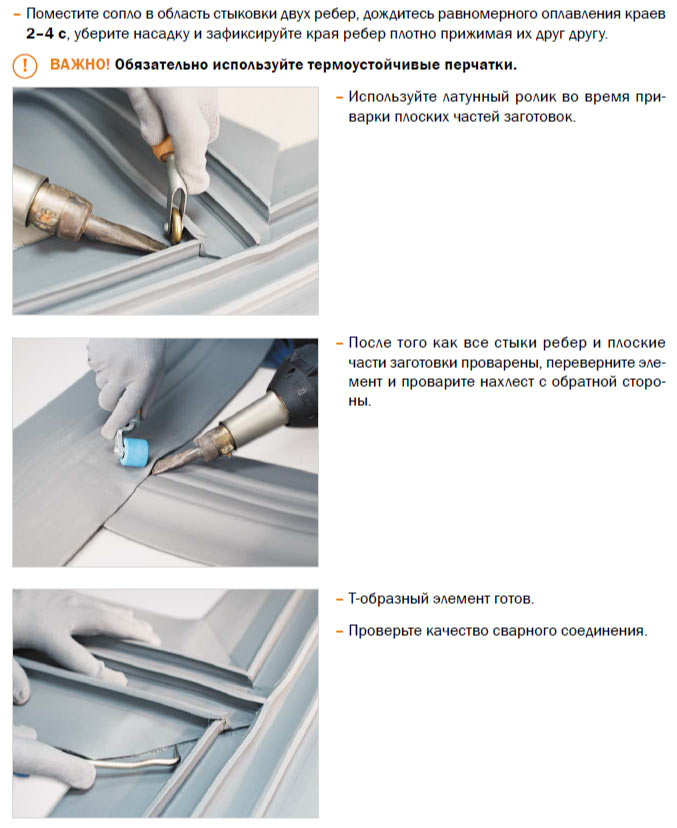

Получение прямого угла

Когда при укладке гидрошпонка меняет направление, образуется угол поворота, равный 90 0 . Для его выполнения сначала формируют заготовки:

- Надрезают плоскую зону верхней гидрошпонки, уложенной внахлест на нижнюю.

- Подрезают ее под углом 45 0 – сначала только анкеры, а потом, после укладки заготовки на ровную жесткую поверхность, и плоские участки.

- Полученные углы скругляют.

- Снова формируют нахлест и подрезают ребра второй заготовки. Ее плоскую часть не трогают.

- Удаляют подрезанные выступы и скругляют острые углы.

Далее монтируют прямой угол:

- Приваривают края нижней шпонки к гидроизоляционной мембране.

- Укладывают на нее верхний элемент, отмечают его начало и конец, а затем снимают.

- Край нижней гидрошпонки заправляют фаской от метки до торца.

- Край, оформленный фаской, завальцовывают.

- Формируют нахлест и сваривают края гидрошпонок, прикатывая места соединения латунным роликом.

- Верхнюю часть нахлеста приваривают к гидроизоляционной мембране. На этом этапе вместо латунного используют тефлоновый ролик.

Завершают работу сваркой ребер и контролем швов.

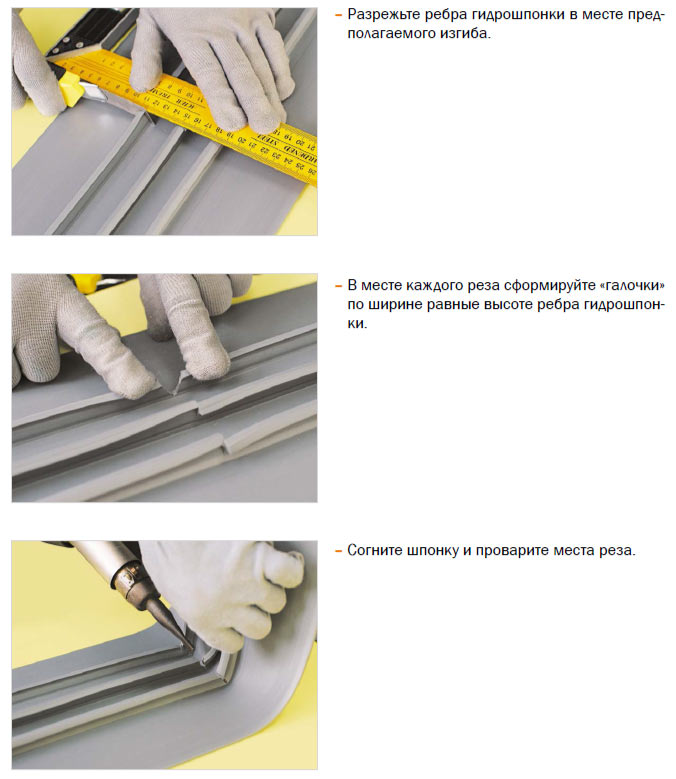

Выполнение угла под 90º при необходимости перехода с горизонтали на вертикаль

Сначала в месте перегиба гидрошпонки подрезают ребра и вырезают равнобедренные треугольники, ширина которых равна высоте выступов.

Затем элемент сгибают под углом 90 0 и проваривают ребра в местах среза.

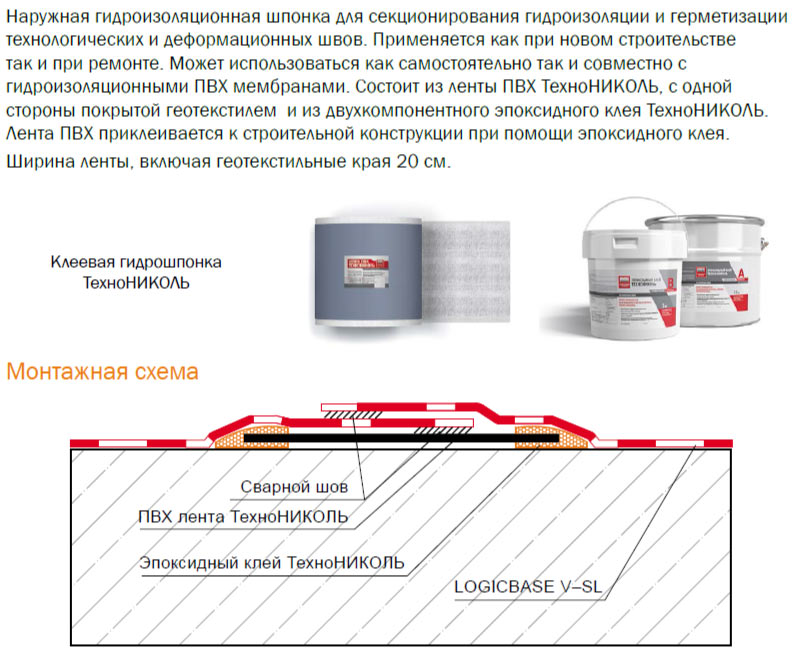

Монтаж клеевой гидрошпонки

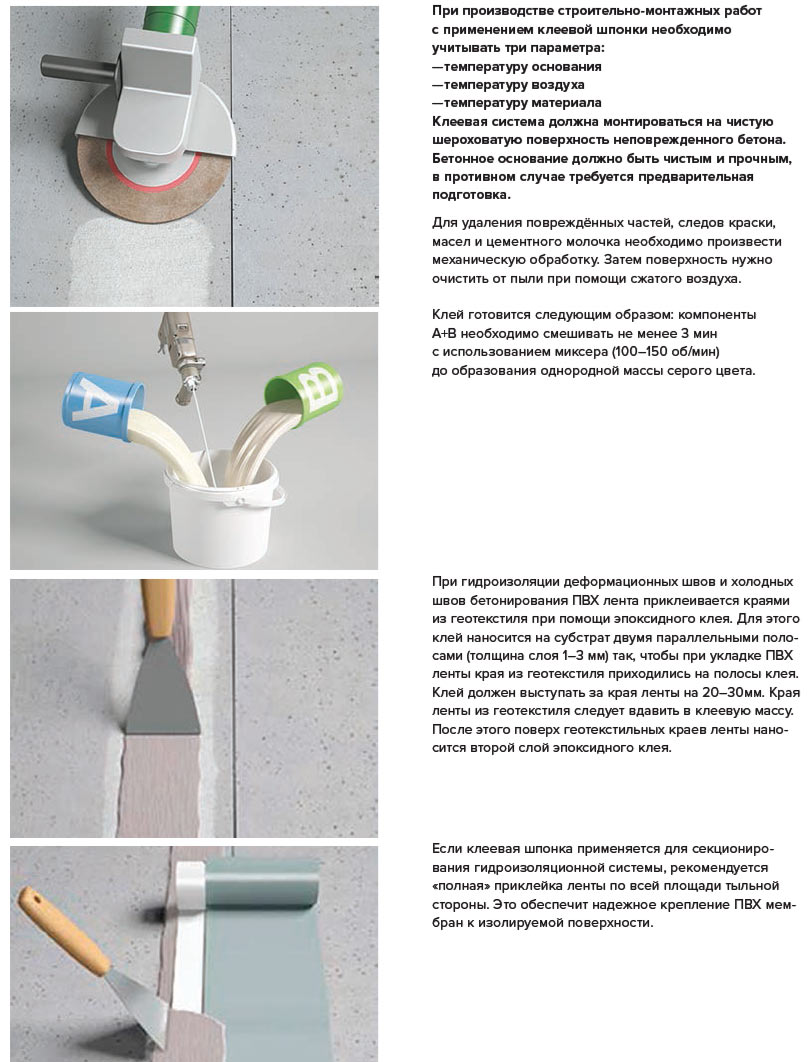

Клеевые шпонки требовательны к температурам воздуха, основания и самого материала. Монтируют их на предварительно очищенную бетонную поверхность.

Она должна быть шероховатой без повреждений. Если ж/б основание плохого качества, перед монтажом клеевой шпонки проводят подготовку поверхности:

- механическим способом удаляют поврежденные участки, следы краски, цементного молочка, нефтепродуктов;

- продувают сжатым воздухом.

Клей, используемый для крепления шпонки, состоит из двух компонентов.

Перед применением их помещают в ведро и тщательно перемешивают миксером до получения однородного раствора серого цвета.

Скорость вращения рабочего органа миксера устанавливают на 100-150 об/мин. Длительность операции – 3 мин.

Холодные и деформационные швы гидроизолируются путем приклеивания ПВХ ленты эпоксидным клеем.

Его наносят на основание парой параллельных полос толщиной от 1 до 3 мм.

Ориентируют их таким образом, чтобы во время монтажа шпонки на клей ложились края из геотекстиля, но не перекрывали его на 20-30 см. Края шпонки вдавливают в клеевую массу и промазывают сверху еще одним слоем эпоксидки.

В случае использования клеевой шпонки в качестве разделителя гидроизоляционного слоя на секции ее приклеивают по всей площади нижней стороны.

Гидрошпонки с мембранной гидроизоляцией

Из-за деформаций строительных конструкций — осадки, например, в кровельном пироге возникают напряжения.

Для их погашения обустраиваются деформационные швы. Они представляют собой канавки с закругленными кромками, заполненные компенсаторами.

Образовавшийся в кровельном покрытии разрыв необходимо загерметизировать. Удобнее всего сделать это с помощью гидрошпонки.

- В основании перед монтажом кровли в местах будущих деформационных швов штробят канавки.

- Настилая первый слой геотекстиля, укладывают его таким образом, чтобы он выстилал дно и стенки штроб.

- На геотекстиль укладывают мембрану – также с образованием компенсационной петли.

- В подготовленную канавку помещают теплоизоляционный шнур соответствующего диаметра.

- Сверху компенсатор накрывают гидрошпонкой, совмещая центральные оси обоих элементов.

- Края гидрошпонки приваривают к мембране полуавтоматической установкой либо вручную.

Следующие слои геотекстиля и полиэтиленовой пленки укладывают таким образом, чтобы они не накрывали анкеры шпонки.

Альтернативный способ герметизации деформационного шва

Чтобы обеспечить ремонтопригодность гидроизоляции устраивают ремонтную секцию в области деформационного шва. К операции приступают после формирования компенсационной петли в штробе.

- Готовят усилительную полосу из двухслойной неармированной мембраны. Ее ширины должно быть достаточно для перекрытия расстояния от оси штробы 500 мм в каждую сторону. Ее размешают по месту и прихватывают точечной сваркой по одному краю.

- В канавку на уже уложенный уплотнительный шнур укладывают еще один такой же и накрывают его полосой усиления. Образуется выступающая петля.

- Приваривают края усилителя к гидроизоляционной мембране.

После этого приступают к монтажу гидрошпонок. Их плоские края приваривают в гидроизоляционному слою по обеим сторонам шва. Расстояние от его оси до оси каждой шпонки не менее полуметра.

Варить можно вручную или сварочным автоматом. В полученную карту устанавливают инъекционные штуцеры.

Расстояние крайнего элемента до шпонки – от 200 мм, а между смежными штуцерами – от 2000 мм. «Юбку» патрубка приваривают точечно.

Инъекционные трубки соединяют со штуцерами через специальные фитинги.

Источник