- Гидроизоляция тепловых камер

- Специфика гидроизоляции тепловых камер

- Преимущества использования инъекционной гидроизоляции

- Способы и материалы для инъекционной гидроизоляции

- Устройство тепловых камер гидроизоляция

- Тепловые камеры и их применение

- Размеры и спецификации тепловых камер

- Устройство тепловых камер

- Гидроизоляция тепловых камер и необходимость её применения

- Виды гидроизоляции

- Материалы для гидроизоляции

- Гидроизоляция камер переключения, колодцев

- Типовые схемы гидроизоляции камер переключения, колодцев

- Скачать инструкцию по гидроизоляции, схему для проекта:

- Пример типовых этапов работ на примере фотографий

- Пример ремонтных работ по гидроизоляции шва с протечкой:

- Расход материалов

Гидроизоляция тепловых камер

Оборудование газовых и тепловых сетей, обслуживающие приборы и арматура размещаются в специальных сооружениях. Эти подземные конструкции защищают инженерные системы от воздействия окружающей среды — плывунов, талых и грунтовых вод. Для усиления прочности загубленного сооружения проводится гидроизоляция тепловых камер.

Их герметичность также нарушается из-за ошибок, допущенных при проектировании и строительстве. Избежать коррозии арматуры и порчи оборудования позволяет обработка ж/б конструкции защитными составами или внедрение их внутрь рабочих поверхностей.

Специфика гидроизоляции тепловых камер

Выбор технологий защиты сооружений зависит от их конструктивных особенностей и глубины залегания подземных вод. Днище камеры, стакан и кольцо выполняются из сборных блоков, плит и панелей. Несмотря на наличие дренажа, использование марок бетона с высокой прочностью и морозостойкостью, вероятность проникновения внутрь сооружения влаги достаточно высока.

Для герметизации подземных камер тепловых сетей, водопроводов и канализации используются следующие методики гидроизоляции:

- оклеивание внутренних поверхностей рулонными материалами из битума;

- нанесение штукатурки из смеси цемента и песка;

- инъектирование растворов на основе полимеров, акрилатов и нанокомпозитов.

Технологии позволяют устранить сырость и протечки воды, предотвратить затопление конструкции из-за постепенного разрушения элементов камеры.

Преимущества использования инъекционной гидроизоляции

Обмазочная и оклеечная методики востребованы при защите подземных конструкций, которые напрямую не контактируют с грунтовыми водами. При их близком залегании для герметизации тепловых камер с наружной и внутренней стороны используется инъекционная гидроизоляция. Технология применяется как на этапе строительства, так и при ремонте загубленных сооружений.

Инъекционная гидроизоляция тепловых камер отличается следующими преимуществами:

- возможностью создания влагонепроницаемого экрана без демонтажа элементов сооружения;

- применением растворов в широком диапазоне температур от +3 до +45°C;

- устойчивостью полимеров к вымыванию, возгоранию и воздействию агрессивных сред;

- высокой адгезией к сухим и влажным поверхностям из цемента, бетона, ж/б и кирпича;

- безопасным для почвы и экологически чистым составом смол, гелей и паст;

- длительным сроком службы защитной мембраны.

При внедрении смесей внутрь поверхностей тепловой камеры происходит прочное сцепление раствора с порами строительного материала. Созданный эластичный экран не попускает влагу, не деформируется и выдерживает напорные протечки воды давлением до 2 бар.

Способы и материалы для инъекционной гидроизоляции

Герметизация поверхностей тепловой камеры для защиты от воды производится с применением двухкомпонентных составов на основе полимеров. Раствор под давлением внедряется внутрь строительного материала с помощью промышленного насоса и инъектора. После застывания смеси и проверки на наличие протечек отверстия зачеканиваются. В результате работ в заобделочном пространстве тепловой камеры, в пустотах и трещинах создается прочная водонепроницаемая мембрана.

Гидроизоляция полиуретановыми смолами

Для защиты тепловой камеры от талых и грунтовых вод используются различные инновационные материалы. Для инъектирования применяется полимерная смола в сочетании с полиуретановой пеной. Отличительными характеристиками раствора являются:

- морозоустойчивость;

- прочность сцепления с рабочей поверхностью;

- высокая скорость застывания;

- эластичность созданной мембраны;

- устойчивость к химическим средам.

В результате гидроизоляции полиуретановыми смолами создается влагонепроницаемый монолитный барьер. Раствор заполняет трещины величиной от 0,1 мм, надежно защищая тепловую камеру от проникновения воды.

Гидроизоляция акрилатными гелями

Полимерные материалы используются как для формирования гидробарьеров, так и для создания противокапиллярной завесы между грунтом и плитами тепловой камеры. Акрилатные гели применяются для гидроизоляции следующих видов:

- отсечной при наличии высолов, плесени, повышенной влажности в подземном сооружении;

- объемной в случае отсыревания элементов конструкции;

- вуальной при проникновении внутрь камеры воды.

Вязкость гелей на основе акрилатов сопоставима с текучестью воды, что позволят внедрять их внутрь бетона и ж/б на любую глубину.

Гидроизоляция смесью «Н-1»

Гель-паста на основе нанокомпозитов используется для защиты тепловых камер изнутри путем формирования водонепроницаемого экрана. Смесь «Н-1» не токсична, отличается низкой горючестью, регулируемой вязкостью и высокой тампонирующей способностью. Созданная с помощью пасты мембрана не растрескивается и деформируется под действием внешних нагрузок.

Специалистов нашей компании отличает профессиональный подход к инъекционной гидроизоляции. Современные материалы и оборудование позволяют решать задачи любой сложности по защите тепловых камер от воды. Обращайтесь к квалифицированным специалистам — мы гарантируем высокое качество услуг и 100% результат!

Источник

Устройство тепловых камер гидроизоляция

Тепловые камеры — особые защитные конструкции, необходимые при прокладке инженерных коммуникаций, трубопроводов газовых и тепловых, водопроводных и канализационных сетей.

Тепловые камеры и их применение

Для защиты важных участков трубопровода, подверженных опасности, таких, как стыки и вентили, компенсаторы, отводы, дренажные устройства и перемычки, необходимо устройство тепловой камеры серии. Её основное предназначение в защите трубопроводов и всей системы от коррозий и влажности окружающей среды.

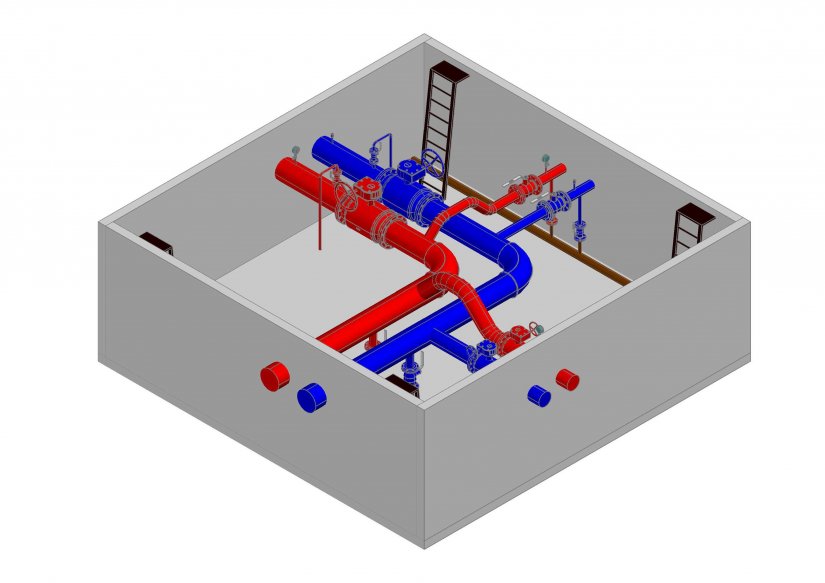

Тепловая камера представляет специализированное углублённое сооружение из тяжёлого бетона, составленное из следующих изделий:

- перевёрнутого стакана с отверстием наверху;

- кольца в середине;

- железобетонного стакана внизу.

В изготовлении изделий используют бетон с особыми высокопрочными свойствами, которые ему придают особые химические добавки.

От качества тепловой камеры, её изоляционных свойств, герметичности и водонепроницаемости, напрямую зависит стабильность работы инженерной системы.

Размеры и спецификации тепловых камер

Качественные тепловые камеры гарантируют эффективную и бесперебойную эксплуатацию газопроводов и теплотрасс. На стыках теплотрассы они размещаются с шагом, не превышающим 150 — 200 метров.

Классификация размеров тепловых камер выглядит так:

- ТК 1,8 х 1,8 х 2,0;

- ТК 2,5 х 4,0 х 2,0;

- ТК 2,5 х 4,0 х 4,0;

- ТК 2,6 х 2,6 х 2,0;

- ТК 3,0 х 3,0 х 2,0;

- ТК 4,0 х 4,0 х 2,0;

- ТК 4,0 х 4,0 х 4,0;

- ТК 4,0 х 5,5 х 2,0;

- ТК 4,0 х 5,5 х 4,0.

В случаях нестандартных возможно изготовление конструкций с индивидуальными габаритами.

В производстве тепловых камер применяется только бетон высоких марок с показателями водонепроницаемости не ниже W 4 и морозостойкости более F 150. Жёсткое соответствие требованиям ГОСТ в монтаже обеспечивает надёжность тепловой камеры в эксплуатации.

Устройство тепловых камер

Типовая конструкция составляется из двух либо трёх железобетонных блоков — нижнего ТДК, среднего ТК и верхнего ТКП.

Расчёт тепловой камеры производят так, чтобы нужная прочность обеспечивалась не слишком высоким весом, дающим возможность её изменения или ремонта.

Нижний её блок – это железобетонное кольцо с дном и боковыми отверстиями для прохождения магистралей. Средний представляет собой обычное сквозное кольцо, верхний же – аналогичное нижнему перевёрнутое кольцо с днищем. В крышке камеры есть отверстие, обеспечивающее доступ рабочих.

Помимо железобетона, можно использовать кирпич или монобетон, который часто используют для создания днища камеры. Очень важен уклон днища, которые не должен быть менее 5 см в сторону приёмника, который для удобства эксплуатации подводится прямо к стоку ливневой канализации.

Для придания сверхпрочности схема тепловой камеры использует особую арматуру из углеродистой стали высочайшего качества. К техническим свойствам, кроме прочности и водонепроницаемости, стоит отнести особую морозоустойчивость тепловых камер.

Блоки, составляющие камеру, соединяются закладными деталями.

Типы тепловых камер, в зависимости от конструктивной необходимости, бывают сплошными или с прямоугольными отверстиями.

Гидроизоляция тепловых камер и необходимость её применения

Днище камеры покрывается гидроизоляционным слоем из битумных составляющих, толщина которого зависит от уровня залегания грунтовых вод. Если необходим высокий уровень водонепроницаемости, гидроизоляция дополняется специальными штукатурными примесями.

Устройство тепловых камер на теплосетях и коммуникациях под землёй на некоторых участках, например, пересечений магистралей либо точек регулирования давлений, создают специальные железобетонные камеры теплосетей для проведения диагностических или ремонтных работ.

Виды гидроизоляции

Особого внимания заслуживает необходимость антикоррозионной обработки тепловой камеры для обеспечения сохранности защитных свойств и безаварийной эксплуатации теплосети, канализации и водопровода.

Гидроизоляционные составы для покрытий тепловой трубы обладают термостойкостью, эластичностью и повышенной прочностью.

Если коммуникации проводятся вне грунтовых вод, то производится обмазочная изоляция и оклеечная гидроизоляция тепловых камер. В случае прокладки коммуникаций в близком соседстве с грунтовыми водами, применяется оклеечная гидроизоляция 0,5 м выше уровня грунтовых вод.

Материалы для гидроизоляции

Внешнюю поверхность днища и стенок тепловых камер в случае близкого залегания грунтовых вод, вне зависимости от встроенного попутного дренажа, дополняют оклеечной гидроизоляцией из битумного рулонного материала. Необходимое количество слоёв этих материалов устанавливается проектом.

В случаях, когда требования водонепроницаемости повышены, кроме стандартной наружной оклеечной гидроизоляции, применяется дополнительная штукатурная цементно-песчаная внутренняя гидроизоляция тепловых камер. Такая дополнительная гидроизоляция в больших объёмах наносится методом торкретирования.

Для тепловых камер принимается определённая нумерация, обозначенная на плане коммуникаций во избежание её блокирования во время строительства или прокладки дорог. Аварии теплосетей могут вызвать затопление территорий, деформации почвы и обвалы зданий. Опасны такие аварии разливом горячей воды, поэтому камеры теплосетей должны быть обеспечены доступом.

Источник

Гидроизоляция камер переключения, колодцев

Типовые схемы гидроизоляции камер переключения, колодцев

Скачать инструкцию по гидроизоляции, схему для проекта:

Пример типовых этапов работ на примере фотографий

1 Для начала поверхность всегда очищается от «цементного молочка», например по средством болгарки с маталлической чашкой по бетону или химическим фрезерованием, например с использованием Контацида марки 6.

«i» цементное молочко: карбонат кальция — своеобразная цементная пленка на поверхности бетона, которая мало того, что не пропускает добавки, так еще и обладает слабой прочностью, что может привести в последующем к отслоению нанесенного материала. Кстати для этого часто грунтуют основания перед, например, оштукатуриванием поверхности, но грунтовка тоже не пропустит кольматирующие добавки в бетон.

Удаляя цементное молочко, вскрывается монолит бетона и открываются поры, при этом оголяются все скрытые трещины и коррозия. Тем самым, затем проще выполнить качественную гидроизоляцию.

В случае планируемой заделки швов, например ФБС, также необходимо очистить поверхность этих железобетонных изделий. Делается это легко, как правило при использовании отрезного диска по бетону и болгарки, заодно грамотно подготавливаем штрабу под заделку.

2 Обнаруженные трещины, стыки, расшиваются в виде штрабы квадратного сечения (например шириной 30 мм то и глубиной 30 мм, при этом желательно даже расшитием внутрь).

Штраба готовится как правило с помощью двух инструментов — УШМ(угловая шлифовальная машина) или в «народе» — «болгарка» с отрезным диском по бетону и перфоратор с лопаткой:

Все участки рыхлого бетона, коррозии удаляются. Дополнительно делаются бортики для фиксации материала при последующей отделке. Торчащая арматура и другие закладные оштрабливаются и если арматура и закладные не выполняют несущую функцию, то срезается отрезным диском по металлу или газом.

Работа без качественной подготовки поверхности – это безвозвратная потеря потраченных времени, сил и средств.

Пример ремонтных работ по гидроизоляции шва с протечкой:

3 Затем поверхность качественно промывается водой под давлением, заодно обеспыливается и насыщается водой. Делается это для того, что бы когда будет нанесен материал, добавки в растворенном виде могли проходить внутрь бетона по каналам пропитанным водой.

4 Оставновка активных течей.

Если имеется активная протечка, что препятствует работам, то заделываем ее Дегидролом марки 8, при этом, если реально вода поступает очень быстро и насос не справляется.

Почему сразу все не заделать Дегидролом 8? Во первых это ремонтный материалы тампонажного действия, так или иначе необходимо очень скрупулезно подойти к подготовке поверхности, а как показывает практика, это делают 1 человек из 10и. Из-за отклонения от требований к подготовке штраб (например расшиты «корытом», т.е. наружная ширина штрабы больше, чем в глубине) материал сам себя смещает и со временем, может себя разрушить, поэтому надежнее заделывать Дегидролом 8 только сам участок протечки, при том, что Дегидрол 8 закладывается только в штрабы, отверстия. Поверхность им не обработаешь. Если количество поступающей воды не критично (можно периодически откачать насосом, собрать губкой и ведром и пр., то мы обычно заделку протечки оставляем на последний момент, когда уже все остальные штрабы и стыки уже будут заделаны Дегидролом 5, Дегидролом 7 и пр.)

5 Огрунтовка поверхности.

Далее штрабы, подготовленные участки, грунтуются тем же материалом, что планируется к заделке. Например в стык труба — бетон будет закладываться Дегидролом 7, соответственно небольшое количество материала затворяем водой из расчета 0,13-0,14 л на 1 кг порошка для грунтования и обрабатываем поверхность, а в остальные стабильные штрабы Дегидролом 5. Также готовим в небольшом количестве (чтобы успеть израсходовать материал в течение 20 минут) из расчета 0,16-0,19 л для грунтовки. Грунтуем ровно столько, сколько планируем заделать за одну рабочую смену. Иначе материал «встанет» и на следующие сутки будет необходимо снова зачищать (создавать шероховатость) для увеличения адгезии и заново грунтовать.

6 Заделка штраб, стыков.

К непосредственной заделке штрабы приступаем спустя полтора-два часа с момента нанесения грунтовочного слоя.

Расход воды для затворения Дегидрол 5: 0,11-0,14 л на 1кг порошка для заделки штраб.

Заделываем как правило вручную или шпателем, но как показала практика вручную стык заделывается качественнее.

А спустя 3-4 часа после нанесения Д5, можно приступить к обработке поверхности Д3. Главное, делать все во влажных условиях! Почему? Во-первых, если не увлажнить поверхность, добавки из материала не проникнут в бетон, во вторых — для созревания цементного камня (т.к. материал на цементной основе).

Д3 наносится в 2 слоя в перехлест предшествующему, первый слоя является и грунтовочным. Наносить можно через аппарат безвоздушного нанесения, вручную кистью, валиком, распылителем через специальное сопло.

7 Обработка сплошной поверхности.

А спустя 3-4 часа после заделки всех трещин и стыков, можно приступить к обработке поверхности Дегидролом 3. Главное, делать все во влажных условиях! Почему? Во-первых, если не увлажнить поверхность, добавки из материала не проникнут в бетон, во вторых — для созревания цементного камня (т.к. материал на цементной основе).

Дегидрол 3 наносится в 2 слоя в перехлест предшествующему, первый слой является и грунтовочным. Наносить можно через аппарат безвоздушного нанесения, вручную кистью, валиком, распылителем через специальное сопло.

8 Увлажнение поверхности и последующие работы.

Последующие сутки после нанесения материала, необходимо поддерживать его во влажном состоянии. Для это можно распылителем наносить тонкий слой влаги на поверхность до потемнения материала, исключая образования лужиц на поверхности.

На что следует обратить внимание:

— не проводить работы с Дегидролом при температуре ниже 4°С, или если температура снизится ниже 4°С в первые 12 часов от момента предполагаемого применения состава (по согласованию условий применения с производителем допускается использование как ремонтного материала при температуре от минус 15°С и выше при использовании добавки Бетоноправа);

— не проводить работы с Дегидролом при температуре выше 40°С;

снижение или увеличение температуры окружающей среды от номинальной (20°С) приводит, соответственно, к замедлению или ускорению схватывания и набора прочности раствором Дегидрола ориентировочно в два раза на каждое изменение температуры в пять градусов Цельсия;

— не проводить работы с Дегидролом на открытом воздухе в дождь или снег (под открытым воздухом понимают рабочие площадки без кровли, на которых в дождь или снег возможно попадание воды на обрабатываемую подложку, в рабочий раствор или на нанесённый материал);

— нанесение материала следует вести после окончания всех работ по раскрытию стыков, трещин, вырубки очагов пористого бетона и иных ударных воздействий на бетон на рабочем и соседних участках;

— применять на кирпичной и каменной кладке можно, создав защитно-бронирующий слой Дегидрола марки 5 толщиной от 4 мм;

— применять на ячеистом бетоне, а также на бетоне с прочностью менее марки М100 (класса В7,5) и с толщиной менее 40 мм можно, только создав защитно-бронирующий слой Дегидрола марки 5 толщиной от 20 мм;

— не допускается применять Дегидрол на поверхностях, покрытых известью, гидрофобизаторами и полимерными материалами, а также гипсовыми или известковыми шпаклёвками или штукатурками (в исключительных случаях допускается использовать как упрочняющую и гидроизолирующую добавку в известковую штукатурку вместо цемента).

Далее, как правило, выполняется подливка бетона с Д10, если те или иные конструкции сложно восстановить ремонтными составами. Или восстановление нецелесообразно, т.к. коррозия разрушила более 40% слоя бетона.

Принцип работы простой: подготовка поверхности (обеспыливание, армирование), заливка бетона (с добавлением Д10) и заделка стыков Д5.

Добавка Дегидрол люкс марка 10-2 вводится непосредственно на объекте из расчета 4л на 1 куб. м. бетона, перемешиваем 5 минут и подаем на объект.

И еще, не забываем про стыки. Как устроили новую стяжку или выполнили подливку бетоном, выполнить гидроизоляцию Дегидролом марки 5. Так как остается технологический стык, через который в любом случае может пробежать вода.

По поводу ухода после завершения работ:

1. Обработанную Дегидролом поверхность необходимо:

- укрывать от дождя (в течение первых суток после нанесения);

- поддерживать во влажном состоянии (в течении не менее 3 суток), периодически увлажняя её пульверизатором;

- в жаркую или ветреную погоду поверхность защищать от быстрого высыхания частыми увлажнениями или укрыванием, например, полиэтиленом, стретч-пленкой, брезентом и т.д.

2. При уходе следует увлажнять, не только нанесённый материал, но и примыкающую к нему по периметру поверхность бетона на расстояние не менее 50-150 мм от нанесённого материала.

ВНИМАНИЕ!

Недопустимо высыхание обработанной поверхности в течение первых суток! Поверхность должна быть увлажненной (темной от влаги), чтобы кольматирующие добавки имели возможность проникнуть в подложку, и были обеспечены условия для нормального твердения цементсодержащего носителя кольматирующих добавок.

3. К нанесению на обработанную подложку (при необходимости) бетонного или цементно-песчаного раствора, в т.ч. к оштукатуриванию, к нанесению цементно-песчаной стяжки можно приступать через 7 суток после завершения обработки.

4. Через 14 суток после нанесения состава (при температуре окружающей среды 20°С) обработанная поверхность может эксплуатироваться без ограничений, в т.ч. окрашена, залита водой (для резервуаров) и т.п.

Расход материалов

Дегидрол люкс марка 3 «Проникающая гидроизоляция и цементация пустот» (скачать выдержку из инструкции)

Представляет собой материал на цементной основе, содержащий функциональные добавки и наполнители.

Назначение: Покрытие поверхности бетона (омоноличивание). Инъецирование глубоких трещин, полостей. Повышение водонепроницаемости и морозостойкости бетона.

Расход: сильно зависит от шероховатости поверхности. На практике, как правило, получается 0,8-2,2 кг на 1 метр квадратный поверхности (в теории, например, идеально плоский и гладкий слой материала толщиной 1 мм содержит 1,7 кг.)

Дегидрол люкс марка 5 «Ремонтная и проникающая гидроизоляция» (скачать выдержку из инструкции)

Представляет собой материал на цементной основе, содержащий функциональные добавки и наполнители.

Назначение: заделка стыков, швов, трещин, восстановление защитного слоя бетона. Повышение водонепроницаемости и морозостойкости бетона.

Расход: составляет 1,7 кг на 1 дм3 (штрабы, паза, выемки). При заполнении штрабы сечением 20х20 мм расход Дегидрола марки 5 составляет 0,7 кг на 1 погонный метр, а штрабы сечением 30х30 мм – 1,53 кг на 1 погонный метр. На практике, как правило, получается 2-2,5 кг на 1 погонный метр.

Дегидрол люкс марка 7 «Эластичная ремонтная и шовная гидроизоляция с проникающим эффектом» (скачать выдержку из инструкции)

Представляет собой материал на цементно-полимерной основе, содержащий функциональные добавки и наполнители.

Назначение: гидроизоляция вводов инженерных коммуникаций, гидроизоляция подвижных трещин и стыков, гидроизоляция неоднородных стыков (бетон, кирпич — металл, пластик). Повышение водонепроницаемости и морозостойкости бетона.

Расход: составляет 1,5 кг на 1 дм3 (штрабы, паза, выемки). При заполнении штрабы сечением 20х20 мм расход Дегидрола марки 7 составляет 0,6 кг на 1 погонный метр, а штрабы сечением 30х30 мм – 1,35 кг на 1 погонный метр. На практике, как правило, получается 1,5-1,7 кг на 1 погонный метр.

Дегидрол люкс марка 8 «Тампонажная гидроизоляция с проникающим эффектом» (скачать выдержку из инструкции)

Представляет собой материал на цементной основе, содержащий функциональные добавки и наполнители. Быстро схватывается и расширяется при твердении, образуя прочную водонепроницаемую массу, отсекая напорные течи воды

Назначение: используется для быстрой остановки напорных течей и отсечки водопритока в конструкциях из бетона. Повышение водонепроницаемости и морозостойкости бетона.

Расход: составляет 1,5 кг на 1 дм3 (штрабы, паза, выемки). При заполнении штрабы сечением 20х20 мм расход Дегидрола марки 8 составляет 0,6 кг на 1 погонный метр, а штрабы сечением 30х30 мм – 1,35 кг на 1 погонный метр. На практике, как правило, получается 1,5-2 кг на 1 погонный метр.

Дегидрол люкс марка 10-2 «Жидкий гидроизолирующий гиперконцентрат» (скачать выдержку из инструкции)

Представляет собой водный раствор функциональных добавок. Обеспечивает равномерное распределение кольматирующих добавок по всему объёму бетона или цементно-песчаного раствора и закупоривание капилляров в бетоне на стадии их образования, в результате чего повышается водонепроницаемость, морозостойкость, а также химическая стойкость бетона.

Назначение: добавка для получения водонепроницаемого морозостойкого и коррозионностойкого бетона.

Расход: составляет 4 л на 1 м3 бетона или 6 л на 1 м3 строительного раствора на основе цемента.

Источник