Сайт инженера-проектировщика

Свежие записи

Устройство дышащих кровель

Дышащие кровли

Дышащие кровли – это кровли, в которых в предусмотрен доступ воздуха под основное гидроизоляционное покрытие, что позволяет выравнивать давление воздуха под кровельным ковром. Предотвращаются такие неблагоприятные процессы как вздутие кровли, образование пузырей и трещин в гидроизоляционном ковре.

Особенности возведения такой кровли состоят в том, что в основной кровельный ковер укладывают слой перфорированного рубероида или перфорированной полиэтиленовой пленки.

Дышащие кровли выполняют следующим образом: первый слой 2 (рис. 1) делают из перфорированного материала или из обычного рулонного, но приклеивают его не по всей площади, а частично. В результате, давление воздуха под гидроизоляционным ковром не приводит к отрыву кровельного покрытия.

Рис. 1. Кровля с нижним слоем из перфорированного рубероида: 1 — основание под кровлю; 2 — перфорированный рубероид; 3 — битумная мастика; 4 — рубероид со сплошной наклейкой.

Первый слой — перфорированный рубероид укладывают на основание 1 (см. рис. 1) насухо. Наносить мастику под первый слой кровли не нужно. На поверхность перфорированного рубероида наносят мастику 3, по которой разворачивают и приклеивают полотнища обычного рубероида 4. Последующие слои рубероида наклеивают обычным способом. При наклейке второго слоя кровли мастика проникает через отверстия нижнего слоя и приклеивает кровлю к основанию.

Перфорированный кровельный материал представляет собой обычный рубероид с отверстиями диаметром 20 мм с шагом 100х100 мм (рис. 2).

Рис. 2. Схема перфорации рубероида

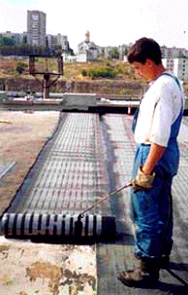

Для перфорации используют малогабаритные станки (рис. 3), так как отечественная промышленность пока не выпускает перфорированный рубероид.

Рис. 3. Станок для перфорации рубероида

На карнизе (рис. 4, а) кромку полотнища перфорированного рубероида приклеивают мастикой к оцинкованного сливу 5, а на парапете и других выступающих элементах перфорированное полотнище должно быть заведено выше отворотов основных (неперфорированных) рулонных кровельных материалов 7 (рис. 4, в) не менее чем на 50 мм.

Край дышащего кровельного ковра у мест примыкания к стенам, парапетам и других конструкций должен закрепляться к деревянным пробкам (обработанным антисептиком) 11 (рис. 4, б) (рейкам) гвоздями через 200 … 250 мм по высоте не менее 200 мм от основания кровли. Край ковра защищают сверху фартуком 5 из кровельной стали. Водяные пары, скапливающиеся в прослойке под гидроизоляционным покрытием, выходят из-под слива или из-под фартука 5.

Рис. 4. Конструктивные решения карнизов (а, в) и примыканий (б) при устройстве дышащих кровель: а — карнизный узел с решетчатым ограждением; б — примыкание кровли к вертикальной поверхности; в — карнизный узел со сплошным ограждением; 1 — утеплитель; 2 — цементно-песчаный раствор; 3 — бортовой камень; 4 — металлическая полоса; 5 — фартук; 6 — металлическое ограждение; 7 — основная кровля; 8 — дополнительные слои кровли; 9 — панель чердачного покрытия; 10 — наружная стеновая панель чердака; 11 — деревянная пробка; 12 — герметизирующая мастика; 13 — оцинкованные гвозди; 14 — металлическая шайба; стрелками показано направление движения воздуха.

Рулоны перфорированных материалов лучше раскатывать перпендикулярно карнизу или парапету крыши с расположением кромок по длинной стороне полотнищ впритык друг к другу, а по короткой стороне — внахлестку 70 мм.

При частичной приклейке обычного рубероида, мастику 1 (рис. 5) равномерно распределяют по основанию 3 пятнами, или сплошными или прерывистыми полосами. Размер мест частичной приклейки, мм: диаметр пятен — 100 … 150 (наносят с шагом 300 … 350 мм); ширина полос — 80 … 100 мм.

Рис. 5. Устройство дышащей кровли с частичной приклейкой к основанию обычного (не перфорированного) рубероида: 1 — битумная мастика; 2 — рубероид со сплошной приклейкой; 3 — основание под кровлю; 4 — нижний слой из сплошного рубероида с точечной или полосовой приклейкой.

Основанием под дышащую кровлю могут быть:

— поверхности железобетонных или легкобетонных панелей (без стяжек);

— стяжки из цементно-песчаного раствора (марки не ниже 50, толщиной не менее 15 мм) по жесткому плитному утеплителю;

— стяжки из цементно-песчаного раствора (марки не ниже 100 , толщиной не менее 25 мм) по уплотненному насыпному утеплителю.

Дышащие кровли следует выполнять отдельными захватками в пределах водораздела. Рулонные материалы наклеивают от пониженных мест к повышенным местам. Минимальное число слоев, укладываемых в смену, должно быть при использовании перфорированного рубероида — два, неперфорированного — один. Частичная приклейка кровли к основанию значительно облегчает проведение ремонтных работ с полной заменой кровельного ковра.

Источник

Дышащие кровли

Основная причина недолговечности совмещенных невентилируемых кровель связана с повышенной влажностью утеплителя покрытия, вызывающей образование вздутий, разрывов и трещин на кровельном ковре, появляющихся уже через один-два года эксплуатации. Особенно интенсивно этот процесс протекает в летний период, когда под воздействием солнечных лучей из влажного утеплителя интенсивно выделяется влага, в результате чего участки кровли отслаиваются от основания. Дышащие кровли в отличие от традиционных устранвают таким образом, что первый слой 2 (рис. 54) делают из перфорированного материала или из обычного рулонного, но приклеивают его не по всей площади, а частично. В результате паровыделение не приводит к отрыву кровельного покрытия. Перфорированный кровельный материал представляет собой обычный рубероид с отверстиями диаметром 20 мм с шагом 100х100 мм (рис. 55). Для перфорации используют малогабаритные станки (рис. 56), так как отечественная промышленность пока не выпускает перфорированный рубероид.

Рис. 54. Кровля с нижним слоем из перфорированного рубероида : 1 — основание под кровлю; 2 — перфорированный рубероид; 3 — битумная мастика; 4 — рубероид со сплошной наклейкой |  Рис. 55. Схема перфорации рубероида |

Рис. 56. Станок для перфорации рубероида

Первый слой — перфорированный рубероид укладывают на основание 1 (см. рис. 54) насухо. Приклеивающую мастику под первый слой кровли наносить не нужно. На поверхность перфорированного рубероида наносят приклеивающую мастику 3, по которой раскатывают и приклеивают полотнища обычного рубероида 4. Последующие слои рубероида наклеивают обычным способом. При наклейке второго слоя кровли мастика проникает через отверстия нижнего слоя и приклеивает кровлю к основанию.

Рис. 57. Конструктивные решения карнизов (а, в) и примыканий (б) при устройстве дышащих кровель:

а — карнизный узел с решетчатым ограждением; б — примыкание кровли к вертикальной поверхности; в — карнизный узел со сплошным ограждением; 1 — утеплитель; 2 — цементно-песчаный раствор; 3 — бортовой камень; 4 — металлическая полоса; 5 — фартук; 6 — металлическое ограждение; 7 — основная кровля; 8 — дополнительные слои кровли; 9 — панель чердачного покрытия; 10 — наружная стеновая панель чердака; 11 — деревянная пробка; 12 — герметизирующая мастика; 13 — оцинкованные гвозди; 14 — металлическая шайба; стрелками показано направление движения воздуха

На карнизе (рис. 57, а) кромку полотнища перфорированного рубероида приклеивают мастикой к оцинкованному сливу 5, а на парапете и других выступающих элементах перфорированное полотнище должно быть заведено выше отворотов основных (неперфорированных) рулонных кровельных материалов 7 (рис. 57, в) не менее чем на 50 мм. Край дышащего кровельного ковра у мест примыканий к стенам, парапетам и другим выступающим конструкциям должен закрепляться к антисептированным деревянным пробкам 11 (рис. 57, б) (рейкам) гвоздями через 200. 250 мм по высоте не менее 200 мм от основания кровли. Край ковра защищают сверху фартуком 5 из кровельной стали. Водяные пары, скапливающиеся в подкровельной прослойке, выходят из-под слива или из-под фартука 5 в атмосферу.

Рулоны перфорированных материалов лучше раскатывать перпендикулярно карнизу или парапету крыши с расположением кромок по длинной стороне полотнищ впритык друг к другу, а по короткой стороне — внахлестку 70 мм. При частичной приклейке обычного рубероида мастику 1 (рис. 58) равномерно распределяют по основанию 3 пятнами, либо сплошными или прерывистыми полосами. Размер мест частичной приклейки, мм: диаметр пятен — 100. 150 (наносят с шагом 300. 350 мм); ширина полос — 80. 100.

Рис. 58. Устройство дышащей кровли с частичной приклейкой к основанию обычного (не перфорированного) рубероида:

1 — битумная мастика; 2 — рубероид со сплошной приклейкой; 3 — основание под кровлю; 4 — нижний слой из сплошного рубероида с точечной или полосовой приклейкой

Основанием под дышащую кровлю могут быть поверхности железобетонных или легкобетонных панелей (без стяжек); стяжки из цементно-песчаного раствора (марки не ниже 50, толщиной не менее 15 мм) по жесткому плитному утеплителю; стяжки из цементно-песчаного раствора (марки не ниже 100, толщиной не менее 25 мм) по уплотненному засыпному утеплителю. Дышащие кровли следует выполнять отдельными захватками в пределах водораздела. Рулонные материалы наклеивают от пониженных мест к повышенным. Минимальное число слоев, укладываемых в смену, должно быть при использовании перфорированного рубероида — два, неперфорированного — один. Частичная приклейка кровли к основанию значительно облегчает проведение ремонтных работ с полной заменой кровельного ковра.

Ссылки на другие страницы сайта по теме «строительство, обустройство дома»:

Источник

Какую проблему возникающую при эксплуатации кровель решают материалы для дышащих кровель

123007 Москва,

3-й Хорошевский проезд д.5 стр.8

Телефон: 101-2999; факс: 941-2145

Известно, что ремонты кровель являются «основным занятием» отечественных кровельщиков. Большинство плоских кровель находятся в не лучшем состоянии, плоская кровля для многих стала «вечной проблемой».

Острота проблемы заставила многих, в первую очередь — подрядчиков, искать пути решения описанной проблемы. В 1996 году в Москве был опробован разработанный АНО «Спецтеплохимзащита» метод поэлементного ремонта кровель. Суть метода состоит в том, что в результате обследования конкретной кровли принимается решение о поэтапном ремонте элементов кровли, т.е. ремонт делится на неотложный, срочный и рекомендуемый. Однако описанный метод в силу ряда причин не получил широкого распространения.

Конечно же, количество влаги в разных элементах текущей кровли неодинаково. Ее наибольшее количество содержится непосредственно в местах протечек (ендова, воронки, примыкания). Однако если профилактический ремонт не осуществлялся длительное время, влага накапливается под всей поверхностью кровельного ковра. Возникает то, что некоторые подрядчики называют «болотина». Это слово достаточно точно описывает кровлю, которая буквально «гуляет» под ногами. Закрывать ее одним слоем наплавляемого битумного материала или рубероидом — значит попросту выкидывать деньги.

Очевидным является техническое решение, при котором кровля накрывается кровельным ковром, имеющим каналы для отвода водяных паров. При этом за счет естественной вентиляции уменьшается влажность старого кровельного ковра, утеплителя, основания кровли. Ликвидируется опасность возникновения вздутий, уменьшающих срок эксплуатации новой кровли.

Однако это решение требует применения специальных кровельных материалов. Еще в Советском Союзе выпускался перфорированный рубероид, т.е. в готовом рубероиде делались отверстия. При укладке кровельного ковра на перфорированный рубероид приклейка к основанию происходила только в местах перфорации. Таким образом, под новым кровельным ковром образовывалась система каналов для распределения водяных паров. Распространения перфорированный рубероид не получил.

Пионером массовых поставок такого материала в середине 90х годов стала французская компания Ондулин. Затем материалы типа «перфор» начал выпускать завод «Изофлекс». В 2000 году было начато производство материала Петрофлекс Спот компанией «АК».

Перфорированный материал укладывается свободно. Он является разделителем между старой и новой кровлей. Сверху обычным образом наплавляется кровельный ковер. Нужно понимать, что перфорированный материал не является нижним слоем кровельного ковра. Т.е. если по проекту кровля имеет два слоя материала, то «перфор» будет являться третьим, разделительным слоем.

Применение перфорированных материалов на Российских кровлях стало хорошей проверкой концепции «дышащей кровли». Начиная «дышать», кровля быстро, в течение 1-2 лет избавляется от избыточной влаги. Старая кровля становится достаточно жесткой, практически не образуются пузыри.

Летом 2002 года компания «ТехноНИКОЛЬ» начала производство СБС-модифицированных битумно-полимерных материалов для изготовления дышащей кровли. Материалы выпускаются под марками Техноэласт «Вент» и Унифлекс «Вент» и являются модификациями одноименных марок материалов.

Техноэласт «Вент» (ЭКВ 6,0) и Унифлекс «Вент» (ЭКВ 5,5) предназначены для ремонта кровель в один слой. Унифлекс «Вент» (ЭМВ 4,0) используется в качестве нижнего слоя двухслойного «дышащего» кровельного ковра.

Оба типа кровельного ковра (с использованием материалов «перфор» и «вент») обеспечивают эффективное распределение водяных паров под кровельным ковром и их отвод через флюгарки.

Однако то, что хорошо в теории, может не работать на практике. В процессе подготовки статьи мы обратились к двум нашим партнерам за комментариями.

Баскаков Алексей Петрович, директор ООО «Высотаремстрой» (г. Волгоград), рассказал о ремонте кровли офисного здания в Волгограде:

«Совмещенная кровля имела следующие проблемы:

- многослойное, многолетние покрытие (пирог из разных материалов),

- локальные протечки,

- многочисленные вздутия,

- недостаточная разуклонка,

- разрушение плоскостей примыканий,

- неправильная организация системы внутреннего водостока.

Заказчику было предложено полное снятие, ремонт стяжки, замена карнизных свесов, перекладка карнизных плит, оштукатуривание мест примыкания, организация водостока. По коврам рассматривались следующие варианты:

- Линокром в 2 слоя

- Унифлекс ЭПП+ТКП

- Унифлекс ЭПП + Техноэласт ЭКП

- Спот (Петрофлекс)+Унифлекс ЭПП + Техноэласт ЭКП

- Унифлекс «Вент» (ЭМВ 4,0) +Техноэласт ЭКП

После рассмотрения всех вариантов остановились на последнем Унифлекс «Вент»+Техноэласт ЭКП. Совмещенная кровля изначально подразумевает образование влаги в утеплителе, поэтому нужно было заложить конструкцию позволяющую выводить пары из-под ковра дышащей кровли, поэтому первые три варианта сразу отпали. Осталось сделать выбор между Петрофлекс СПОТ и Унифлекс «Вент». Выбор был сделан в пользу Унифлекса «Вент». При этом был исключен лишний слой материала, что упростило производство работ и, как следствие, удешевило их.

Сергей Геннадиевич Шмырин (директор ООО «Строительная компания Теплов и Сухов», г. Пермь) считает применение дышащих кровель оправдавшим себя в полной мере: «Мы укладываем кровельные ковры с перфорированными материалами в течение нескольких лет. Устанавливаем прочные стальные флюгарки собственного изготовления (см. фото). В жаркий летний день можно увидеть, как капает образующийся в патрубке конденсат. Такие кровли уже стоят в Перми по 2-3 года и находятся в прекрасном состоянии. Материалы с частичной приклейкой еще не применяли, но мы обязательно проверим их «в деле».

Вот мнение о дышащих кровлях специалистов фирмы «РиЛ» (г. Санкт-Петербург): «При ремонте кровли с полным снятием старого кровельного ковра мы имеем:

- Высокую стоимость работ

- Дождливый климат Санкт-Петербурга определяет высокую вероятность обильных протечек при демонтаже кровельного пирога. Это особенно неприятно при ремонте кровель жилых зданий.

Специалисты нашей фирмы, обладающей большим опытом производства кровельных работ в различных сезонных условиях, отдают предпочтение «дышащим» кровлям. Многочисленные кровли, смонтированные подобным образом, начиная с 1994 года, и успешно эксплуатируемые по сей день, являются основой уверенности в правильности выбора технологии. То, что специалисты компании ТехноНИКОЛЬ выпустили новый для России материал, позволяющий расширить наши возможности при ремонте кровель, говорит о безусловной перспективности «дышащих» кровель».

Мы слышали и другие положительные отзывы о дышащих кровлях. Это позволяет надеяться, что с появлением доступных битумно-полимерных материалов для дышащей кровли у российских кровельщиков появятся новые возможности для эффективного ремонта кровель.

Источник