Контроль качества монолитных бетонных работ

Контроль качества монолитного бетона и бетонных работ должен заключаться в проверке:

— качества материалов, составляющих бетон, условий их хранения;

— работы дозировочных устройств и бетонного хозяйства в целом;

-готовности конструктивных элементов здания к бетонированию;

-качества бетонной смеси при ее приготовлении, транспортировании, укладке;

-правильности ухода за бетоном и сроков распалубливания, скорости подъема скользящей опалубки в случае ее применения;

-качества бетона (прочность, водонепроницаемость и морозостойкость),

— правильности формы и размеров выполненных конструктивных элементов.

Контроль качества бетона в конструкциях зданий осуществляется по требованию проекта или специальных нормативных документов, либо когда качество бетона не соответствует требованиям проекта, а также для принятия решения о возможности применения конструкции или сооружения в тех случаях, когда определенные по специально изготовленным контрольным образцам физико-механические свойства бетона оказываются ниже проектных.

Контроль качества на месте укладки, осуществляется в соответствии с картой контроля качества работ, приведенной в табл.3.11.

Таблица3. 11

| Вид контроля | Объект контроля | Контролируемые параметры | Требуемые характеристики | Способы контроля | Руководящие документы | Периодичность контроля | Исполнитель |

| На месте укладки | |||||||

| Входной. Операционный | Бетонная смесь | Подвижность бетонной смеси | ОК>4см | Стандартный конус | ГОСТ 101.81-2000 | 1 раз в смену | Стройлаборатория, Прораб |

| Прочность бетона | По проекту | Испытание об-разцов-кубов | ГОСТ 10180-90 | 2 раза в смену | |||

| Водопроницаемость | ГОСТ 12730.5-84 | ||||||

| Температура бетонной смеси | От плюс 5°С и выше | Термометр | Технологическая катра | 3 раза в смену | |||

| Расслаиваемость (для литой бетонной смеси) | Однородность, связность | Метод «мокрого рассева» | ГОСТ 101.81-2000 | 1 раз в смену | |||

| Морозостойкость | Согласно проектной марке бетона | Испытание об-разцов-кубов | ГОСТ 10060.0- | 2 раза в смену |

Цементы разрешается применять только после получения заводского паспорта и лабораторных испытаний. Определять качество цемента — нормальную густоту, сроки схватывания и наличие признаков ложного схватывания необходимо при отборе проб из каждой партии.

Контроль качества бетонной смеси и отбор проб производится строительной лабораторией.

Дозировку составляющих бетонной смеси необходимо проверять 2 раза в смену. Подвижность бетонной смеси следует проверять у места приготовления и перед укладкой в опалубку.

При приготовлении бетонной смеси в зимних условиях необходимо осуществлять контроль за температурой нагрева воды, заполнителей и температурой бетонной смеси на выгрузке из бетоносмесителя через каждые 2 часа.

Контроль приготовления бетонной смеси с химическими добавками заключается в систематической проверке:

— плотности раствора добавок рабочей смеси или повышенной концентрации и соответствия ее заданной (производится после приготовления новой порции раствора в каждой емкости);

-правильности дозирования раствора добавок повышенной концентрации и воды (не реже двух раз в смену);

-соответствия заданным значениям подвижности, жесткости, количества вовлеченного воздуха или газа и объемной массы бетонной смеси с пластифицирующими, воздухововлекающими и газообразующими добавками (не реже двух раз в смену);

-соответствия времени перемешивания бетонной смеси с воздухововлекающими и газообразующими добавками, установленному опытным путем и производственной бетономешалке.

На бетонном заводе проверяют подвижность литых бетонных смесей с суперпластификаторами , которая должна находиться при транспортировании в пределах:

— для автобетоновозов не менее 22 см;

— для автобетоносмесителей не менее 20 см.

При транспортировании бетонной смеси при отрицательных температурах воздуха осуществляется контроль за укрытием, утеплением и обогревом транспортной и приемной тары (один раз в смену).

Перед бетонированием должны быть проверены состояние рабочего шва, правильность установки опалубки и арматуры.

Отбор проб для определения удобоперекачиваемости и удобоукладываемости бетонной смеси производиться при загрузке ее в приемный бункер бетононасоса и этой же смеси при выходе ее из бетоновода. Отбор осуществляется 2 раза в смену.

Продолжительность взятия пробы не должна превышать 10 с. Бетонная смесь подвергается испытаниям не позднее, чем через 5 мин после взятия пробы.

Расслоение бетонной смеси, перекачиваемой по трубам, необходимо определять не месте приготовления в соответствии с ГОСТ 10181-2000, а также непосредственно перед подачей смеси бетононасосом в опалубку 1 раз в смену.

При перекачивании бетонной смеси в жаркую погоду необходимо осуществлять контроль за температурой смеси, поступающей в бункер насоса и выходящей из конечного участка бетоновода не менее 3-х раз в смену; температура смеси при этом не должна превышать 35°С.

Все показатели по контролю бетонной смеси заносятся в журнал производства работ.

При выдерживании уложенного бетона в начальный период его твердения необходимо поддерживать благоприятный температурно-влажностный режим, предотвращать значительные температурно-усадочные деформации и предохранять от механических повреждений.

Пробы для контроля подвижности и связности бетонной смеси должны отбираться каждые два часа, а также при всех изменениях состава бетонной смеси или ее составляющих. Пробы для изготовления контрольных образцов следует отбирать для каждого состава бетонной смеси не реже двух раз в смену независимо от продолжительности бетонирования и объема укладываемой смеси.

Из каждой пробы следует изготовить две серии контрольных образцов-кубов, состоящих каждая из трех образцов. Одна серия образцов предназначается для проверки соответствия фактической прочности бетона проектной, вторая — для определения сроков распалубки и загружения конструкции.

Для малогабаритных конструкций, доступных с двух сторон, качество бетона может контролироваться импульсно-акустическим (ультразвуковым) методом.

3.9. Охрана труда.

При производстве бетонных работ с применением химических добавок и бетононасосов требуется соблюдать общие правила по технике безопасности в строительстве.

При хранении добавок необходимо соблюдать требования норм санитарной, взрывной и пожарной безопасности.

Применение добавок при бетонировании конструкций используемые для хранения и переработки питьевой воды, должно быть согласовано с органами санитарного надзора.

Рабочих, занятых приготовлением растворов добавок необходимо специально проинструктировать и обеспечить спецодеждой из водоотталкивающей ткани, защитными очками, резиновыми сапогами и перчатками, респираторами.

Открытые поверхности лица и рук необходимо покрывать защитными мазями типа «ХИОТ» и другими жирными кремами.

К работам по приготовлению водных растворов добавок не допускаются лица, моложе 18 лет. Работы запрещено проводить при наличии повреждений кожи рук и лица.

В местах приготовления и дозирования добавок, а также приготовления бетонной смеси необходимо предусматривать приточно-выгяжную вентиляцию.

При укладке бетонных смесей с добавками рабочие должны быть обеспечены защитными очками, особенно в том случае, когда имеются компоненты, выделяющие при затворении с цементом едкие щелочи.

В связи с повышенной электропроводностью бетонных смесей с суперпластификаторами необходимо постоянно следить за исправностью электрической изоляции и заземления используемого электроинструмента и электрооборудования.

При производстве бетонных работ с применением литых и высокоподвижных бетонных смесей необходимо учитывать их повышенную пластичность и текучесть в течение 2-6 часов с момента приготовления.

Опалубка и транспортные средства должны быть герметичными.

Забетонированные участки (особенно крупные конструкции) должны быть ограждены, на ограждения следует вывешивать предупредительные знаки.

К работе на бетононасосах допускаются машинисты-операторы бетононасосных установок не ниже 5 разряда, не моложе 18 лет, имеющие удостоверение на право работы на данном типе машин и прошедшие инструктаж по технике безопасности.

При работе автобетононасоса на стройплощадке нельзя допускать:

-передвижения со стрелой, не установленной в транспортное положение;

-эксплуатацию стрелы до тех пор, пока автобетононасос не установлен на опоры;

-эксплуатацию стрелы при силе и скорости ветра, превышающих пределы, указанные в паспорте-инструкции по применению автобетононасоса;

-скорость поворота стрелы больше 0,5 об/мин;

-использование концевого шланга на стреле автобетононасоса большей длины, чем обозначена в паспорте-инструкции;

Углубление конечного шланга в бетонную смесь в процессе перекачивания не допускается, т.к. может привести к его отслоению от бетоновода.

Рабочая площадка автобетононасоса и трасса бетоновода, рабочие места, проезды и проходы к ним в темное время суток должны быть освещены.

Монтаж бетоновода на высоких отметках должен производиться со специальной подъемной площадки (автовышки), а подъем звеньев бетоновода — грузоподъемным механизмом.

Место монтажа вертикального участка бетоновода должно ограждаться. При монтаже бетоновода особое внимание уделяют креплению его к несущим конструкциям сооружений(рис). В случае вертикальной подачи на горизонтальном участке у автобетононасоса устанавливают запорную задвижку, которую закрывают при ремонте бетононасоса и промывке бетоновода. Без снятия давления отсоединение бетоновода от автобетононасоса запрещается.

При подготовке бетононасосной установки к работе необходимо тщательно заземлить электрическую систему бетононасоса, испытать бетоновод при гидравлическом давлении в 1.5 раза превышающем рабочее. Замковые соединения бетоновода перед подачей бетонной смеси очистить и плотно закрыть.

Открытые передачи и движущиеся части машины и механизмов, входящие в бетононасосную установку (приемный бункер, электродвигатели, механическое оборудование, электрокабели), должны быть защищены специальными щитками. Работа бетононасоса со снятыми ограждениями запрещается.

Автобетононасос должен быть снабжен исправно действующей звонковой или световой сигнализацией или телефонной связью между машинистом автобетононасоса и мастером бетонируемого объекта.

Начало работы автобетононасоса должно сопровождаться предварительным сигналом машиниста и ответным сигналом рабочего-бетонщика машинисту, подтверждающим готовность к приемке бетона.

При подаче бетонной смеси в опалубку, во избежание разрушения, опалубка должна быть рассчитана на прочность в соответствии с высотой бетонируемой конструкции и темпом бетонирования.

При очистке бетоновода сжатым воздухом должны соблюдаться следующие правила:

— у выходного отверстия бетоновода необходимо установить, кроме козырька отражателя, деревянный щит, слегка наклоненный в сторону бетоновода, при этом все рабочие должны быть удалены от выходного отверстия бетоновода на безопасное расстояние (не менее 10м);

-очистку нужно производить при помощи 2-3 пыжей из пористой резины или мешковины, тщательно смоченной водой;

-краны воздуховодов и манометр должны находиться под непрерывным наблюдением оператора, который обязан следить за равномерностью подъема давления в бетоново-де;

-перед пуском сжатого воздуха бетоновод нужно тщательно проверить и стянуть клиньями все замковые соединения;

— воздух должен подаваться в бетоновод медленно и равномерно, чтобы пыжи выходили плавно из конечного выходного отверстия бетоновода.

Если очистку и промывку можно выполнить водой, то не следует использовать сжатый воздух.

Источник

КОНТРОЛЬ КАЧЕСТВА ПРИ УСТРОЙСТВЕ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ МОНОЛИТНЫХ КОНСТРУКЦИЙ

Качество монолитных конструкций определяется всеми этапами комплексного процесса. Ход работ и результаты контроля отражаются в Журнале бетонных работ (при небольших объёмах в Общем журнале работ). Контроль осуществляется на следующих стадиях:

1. при приёмке и хранении всех исходных материалов – все они должны отвечать требованиям ГОСТов, иметь сопроводительные документы, подтверждающие качество (паспорта, сертификаты). Показатели свойств материалов при необходимости проверяются строительной лабораторией по стандартным методикам.

Для деревянной палубы применяют пиломатериалы не ниже II сорта влажностью не более 18% . Ширина досок – не более 15см. Глубина трещин, заусенцев и прочих местных отклонений не более 2мм для щитов из фанеры и не более 3мм для древесины (не более 3шт на 1м²). Отклонения при изготовлении щитов опалубки допускаемые отклонения составляют от +0,37 до +2,2 в зависимости от размеров щитов.

При приёмке арматурной стали проверяется наличие заводских марок и бирок. Отклонения от проектных размеров должны проверяться при изготовлении арматурных изделий (правильность формы и размеров, качество сварки, соблюдение технологии сварки). Предельные отклонения для сеток (при изготовлении на площадке): ширины, размеров ячеек, свободных концов стержней, разницы в длине диагоналей – +10мм; длины — +15мм; от прямолинейности стержней – не более 6мм на 1м длины. Отклонения размеров и параметров закладных деталей не должны превышать +5мм. Кромки плоских элементов закладных деталей не должны иметь заусенцев, завалов и шероховатостей, превышающих 2мм. На арматурных изделиях не должно быть отслаивающихся ржавчины и окалины, а также следов масла, битума и других загрязнений.

При складировании и транспортировке контролируют правильность складирования по маркам, сортам, размерам, сохранность при погрузке, транспортировке и хранении. Места строповки (установки подкладок) должны быть обозначены краской (в соответствие с ППР).

При транспортировке бетонной смеси следят за тем, чтобы она не начала схватываться, не расслоилась, не теряла пластичности из-за потерь воды, цемента или схватывания. В зимний период один раз в смену проверяют выполнение мероприятий по укрытию, утеплению и обогреву транспортной и приёмной тары.

При входном контроле бетонной смеси на строительной площадке необходимо проверить документ о качестве бетонной смеси, убедиться в отсутствии признаков расслоения, в наличии требуемых фракций крупного заполнителя и пластичности смеси.

2. при изготовлении и установке элементов опалубки – контролируют правильность установки и креплений опалубки, плотность стыков, взаимное положение опалубочных форм и арматуры (для получения защитного слоя заданной толщины) в соответствии с ППР на установку и приёмку опалубки. Щели в стыковых соединениях не должны быть более 2мм. Отклонения точности при установке щитов зависят от размеров щитов и составляют от +0,85мм до +5,5мм. Для конструкций, к поверхности которых не предъявляются требования, по согласованию с заказчиком точность при установке может быть снижена. Прогиб собранной палубы для вертикальных поверхностей – 1/400 пролёта, для горизонтальных – 1/500 пролёта.

В зимний период следят за соответствием теплоизоляции опалубки требованиям ППР, а при необходимости за отогревом поверхности.

Опалубка принимается по акту. На устройство опалубки сборно-монолитных конструкций составляется акт освидетельствования скрытых работ с инструментальной проверкой отметок и осей.

3. в процессе армирования – после установки и соединения всех арматурных элементов в блок проводят окончательную проверку правильности размеров и положения арматуры с учётом допускаемых отклонений расстояние между отдельно установленными рабочими стержнями для балок и колонн — +10мм, для плит и стен фундаментов — +20мм, для массивных конструкций — +30мм. Расстояние между рядами арматуры для плит и балок толщиной до 1м — +10мм, для конструкций толщиной более 1м — +20мм. При армировании конструкций отдельными стержнями, укладываемыми внахлёст, длина нахлёстки должна быть не менее 40d для арматуры А-I и А-II и 50d для арматуры А-III. При армировании конструкций сварными сетками и каркасами допускается установка их без сварки путём перепуска их на длину, указанную в проекте, но не менее 250мм.

Толщина защитного слоя может отличаться от проектной, не более чем на +4мм при поперечном сечении конструкции до 100мм и +5мм при поперечном сечении от 101 до 200мм при толщине защитного слоя до 15мм; при толщине защитного слоя от 16 до 20мм при сечении до 100мм — +4, -3, при сечении от101 до 200 — +8, -3. при сечении от 201 до 300 мм — +10, -3, при сечении более300мм — +15, -3; при толщине защитного слоя более 20мм при сечении до 100мм — +4, -5, при сечении от101 до 200 — +8, -5. при сечении от 201 до 300мм — +10, -5, при сечении более300мм — +15, -5.

Работы оформляются актом освидетельствования скрытых работ.

4. на стадии приготовления бетонной смеси – при необходимости приготовления бетонной смеси на площадке проверяют точность дозирования материалов, продолжительность перемешивания, подвижность и плотность смеси. Подвижность бетонной смеси оценивают не реже двух раз в смену. Подвижность не должна отклоняться от заданной более чем на +1см, а плотность – более чем на 3%.

В зимний период каждые 2 часа контролируют отсутствие льда, снега и смёрзшихся комьев в неотогреваемых заполнителях при приготовлении бетонной смеси с противоморозными добавками, температуру воды и заполнителей перед загрузкой в бетоносмеситель, концентрацию раствора солей, температуру смеси на выходе из бетоносмесителя.

5. в процессе укладки бетона — перед укладкой бетонной смеси контролируют чистоту рабочей поверхности опалубки и качество её смазки. При укладке на бетонные поверхности очищают от мусора, грязи, масел, снега, льда, цементной плёнки горизонтальные и наклонные поверхности (в т.ч. рабочих швов), промывают водой и просушивают струёй воздуха.

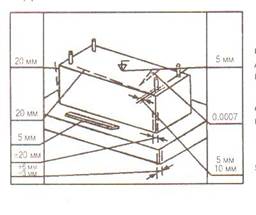

На месте укладки следует обращать внимание на высоту сбрасывания смеси, продолжительность вибрирования и равномерность уплотнения, не допуская расслоения смеси и образования раковин, пустот. Высота свободного сбрасывания бетонной смеси в опалубку конструкций не более 5м для колонн. 1м – для перекрытия. 4,5м – для стен, 6м – для неармированных конструкций (см. схему 7).

Бетонные смеси следует укладывать в опалубку горизонтальными слоями одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях. Верхний уровень уложенной бетонной смеси должен быть на 50-70 мм ниже верха щитов опалубки.

Укладка следующего слоя бетонной смеси допускается до начала схватывания бетона предыдущего слоя. Продолжительность перерыва между укладкой смежных слоёв бетонной смеси без образования рабочего шва устанавливается строительной лабораторией.

Толщина укладываемых слоёв при уплотнении смеси ручными глубинными вибраторами не более 1,25 длины рабочей части вибратора; при уплотнении поверхностными вибраторами в неармированных конструкциях 70 см, с одиночной арматурой – 25 см, с двойной арматурой – 12 см; при уплотнении подвесными вертикально расположенными вибраторами – на 5-10 см меньше длины рабочей части вибратора; при уплотнении подвесными вибраторами, расположенными под углом к вертикали (до 30º) – не более вертикальной проекции длины рабочей части вибратора.

Процесс уплотнения контролируют визуально, по степени осадки смеси, прекращению выхода из неё пузырьков и появлению цементного молока. При уплотнении бетонной смеси не допускается опирание вибратора на арматуру, закладные детали, элементы крепления опалубки. Глубина погружения глубинных вибраторов в бетонную смесь не должна обеспечивать углубление его в ранее уложенный слой на 5-10 см. Шаг перестановки глубинных вибраторов не должен превышать полуторный радиус их действия, поверхностных вибраторов – должен обеспечивать перекрытие на 100мм площадкой вибратора границы уже провибрированного участка.

Для ответственных конструкций ведут инструментальный контроль плотности с использованием радиоизотопных плотномеров или электрических преобразователей (датчиков) сопротивления в виде электрических щупов, размещаемых в зоне действия вибратора, при бетонировании больших массивов.

При укладке смеси зимой контролируют её температуру во время выгрузки из транспортных средств и температуру уложенной смеси. Проверяют соответствие гидро- и теплоизоляции неопалубленных поверхностей требованиям ППР.

6. при уходе за бетоном в процессе его твердения – температурно-влажностный режим твердения бетона должен выдерживаться согласно требованиям ППР. Оценка качества бетона производится на основании испытания прочности на сжатие до разрушения кубиков-образцов, изготовляемых из бетона одновременно с его укладкой и выдерживаемых в тех же условиях, в которых твердеет бетон. Для этого изготовляют серию из трёх образцов на каждые 100м³ для крупных фундаментов под конструкции, на каждые 50м³ для массивных фундаментов под оборудование, на каждые 20м³ для каркасных и тонкостенных конструкций. При необходимости на прочность испытывают керны, выбуриваемые из тела конструкций.

В качестве косвенных методов оценки возможно использование неразрушающих методов оценки прочности непосредственно в

конструкции: механический с использованием эталонного молотка Кашкарова, основанный на использовании зависимости между прочностью бетона на сжатие и его поверхностной твёрдостью, и ультразвуковой импульсный, основанный на измерении скорости распространения в бетоне продольных ультразвуковых волн и степени их затухания.

При распалубке сначала через 2-3 дня снимают боковые элементы. Минимальная (промежуточная) прочность бетона при распалубке незагруженных конструкций 0,2-0,3 МПа (70-80% проектной прочности), при распалубке загруженных – по ППР или проекту. Загружение конструкций расчётной нагрузкой – при достижении не менее 100% проектной прочности.

В зимний период в процессе выдерживания бетона температуру измеряют в следующие сроки: при использовании метода «термоса», предварительного электроразогрева, обогрева в тепляках – каждые 2ч в первые сутки, не реже двух раз в смену в последующие трое суток и один раз в сутки в остальное время выдерживания; при применении бетона с противоморозными добавками – три раза в сутки до приобретения прочности; при электропрогреве в период подъёма температуры со скоростью до 10ºС/ч – через каждые 2ч, а затем – не реже двух раз в сутки.

Температуру бетона измеряют дистанционными методами с использованием температурных скважин, термометров сопротивления либо применяют технические термометры.

Температуру бетона контролируют на участках, подверженных наибольшему охлаждению (например, в углах) или нагреву (например, на контакте с термоопалубкой). Результаты замеров заносят в ведомость замеров температур.

При контроле набора прочности бетона в зимний период по сравнению с обычным бетонированием испытывают дополнительное количество образцов, изготовленных у места укладки, в следующие сроки: при использовании метода «термоса» и предварительного электроразогрева — 3 образца после снижения температуры до расчётной конечной, для бетона с противоморозными добавками – 3 образца после снижения температуры бетона до температуры, на которую рассчитано количество добавок; 3 образца после достижения бетоном конструкции положительной температуры; 3 образца перед загружением конструкций нормативной нагрузкой. Образцы, хранящиеся на морозе, перед испытанием выдерживают 2-4 ч для оттаивания при температуре 15-20º.

Если невозможно выдержать образцы в условиях, соответствующих выдерживанию бетона (например, при электропрогреве), для них обеспечивают соответствующий температурный режим или испытывают высверленные керны.

В ходе работ и при приёмке конструкций проверяются также качество поверхности конструкций (при необходимости), геометрические размеры и отметки конструкций).

При устройстве монолитных фундаментов (см. схему 8) допускаются поверхностей от вертикали – 20мм; отметок поверхностей – 5мм; горизонтальных плоскостей – 20мм; длины элементов — +20мм; поперечного сечения элементов — +6мм, -3мм; разницы отметок по высоте на стыке двух смежных поверхностей – 3мм.

При устройстве монолитных колонн (см. схему 9) допускаются отклонения: отметок поверхностей и закладных деталей – 5мм; местных неровностей (кроме опорных поверхностей) – 5мм; длины — +20мм; поперечного сечения элементов — +6мм, -3мм; плоскостей от вертикали – 15мм для колонн, поддерживающих монолитные перекрытия, и 10мм для колонн, поддерживающих сборные перекрытия. Кроме того, при бетонировании колонн сверху нижний слой толщиной около 300мм укладывают из бетонной смеси с мелким щебнем (чтобы избежать раковин в основании). Бетонирование ведут на всю высоту этажа без перерыва.

Схема 8 Схема 9

При устройстве монолитных стен (см. схему 10) допускаются отклонения: линий плоскостей пересечения от вертикали – на 15мм при монолитных перекрытиях, на 10мм при сборных балочных конструкциях, на 1/500 высоты, но не более 100мм при возведении стен в скользящей опалубке при отсутствии промежуточных перекрытий, на 1/1000 высоты, но не более 50мм при возведении стен в скользящей опалубке с промежуточными перекрытиями; горизонтальных плоскостей – 20мм; длины элементов — 20мм; поперечного сечения элементов — +6мм, -3мм; разницы отметок по высоте на стыке двух смежных поверхностей – 3мм; отметок поверхностей и закладных деталей, служащих опорами,– 5мм.

Результаты контроля и приёмки работ помимо оформления в Журнале бетонных работ оформляются исполнительными схемами, актами на приёмку опалубки, армирования, заключениями лаборатории, актами освидетельствования скрытых работ, актами приёмки, в т.ч. ответственных конструкций.

Внимание! При изучении темы необходимо обратить особое внимание на ведение контроля в ходе устройства монолитных конструкций, на методы контроля за набором прочности.

Вопросы для самопроверки:

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Источник