- Как изготовить самодельную штукатурную станцию своими руками

- Штукатурная станция своими руками

- Инструменты и материалы, необходимые для изготовления

- Преимущества самодельного аппарата

- Принцип работы агрегата и технология нанесения раствора

- Как изготовить аппарат для нанесения штукатурки

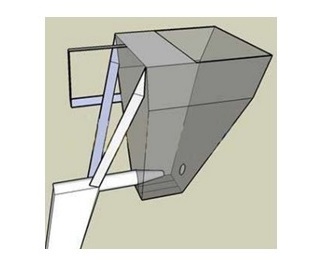

- Хоппер-ковш самодельного изготовления

- Изготовление хоппер-ковша из металла

- Чертежи, из чего можно сделать насос

- Как сделать автомобиль своими руками

- Что нужно уметь, чтобы сделать автомобиль своими руками?

- Мастерская и инструменты

- Как самому сделать автомобиль с нуля?

- Создание собственного дизайна кузова

- Изготовление полномасштабного макета-основы для создания кузова

- Способы создания кузова автомобиля своими руками

- Каркас и облицовка (панели из листового металла)

- Панели из толстого металла без пространственной рамы

- Создание панелей из отдельных сегментов, свариваемых вместе

- Формовка кузова из стекловолокна

- Выбор донора

- Кит-кар

- Подготовка автомобиля к покраске и покраска

- Регистрация самодельного автомобиля

Как изготовить самодельную штукатурную станцию своими руками

Работы, связанные с отделкой помещений, трудоёмкий процесс, требующий использования техники. Покупка оборудования не всегда оправдана, особенно когда речь заходит о ремонте в своём доме.

Как сделать штукатурную станцию своими руками, примерные чертежи, какие детали и инструменты нужны для этого. Изготовление разных моделей.

Штукатурная станция своими руками

Самодельный аппарат уступает в производительности заводским коллегам, но он ускоряет нанесение штукатурки. Смесь наносится без потерь. Это невозможно сделать вручную. Для непрофессионалов хватает скорости и мощности агрегата, который работает на ручной подкачке, от электросети. Все этапы происходят под контролем человека, сложную и рутинную работу выполняет машина.

Модель штукатурной станции состоит из отдельных деталей. Легко собирается и разбирается.

Обратите внимание! При использовании аппарата два человека выполняют такой же объём, как и бригада, работающая ручным способом.

Основные функциональные детали:

- ёмкость для смешивания раствора;

- насос, подающий смесь;

- сосуд для сухого состава;

- привод для подачи смеси в растворный рукав;

- рукав, идущий к распылителю.

При сборке аппарата используются запчасти от других механизмов. Нужно лишь проявить фантазию.

Инструменты и материалы, необходимые для изготовления

Машина для штукатурки стен своими руками оборудуется по принципу:

- хоппер-ковша, упрощённой сборки;

- растворонасоса, изготовленного из разных запчастей;

- растворного рукава – подача раствора при помощи механики или электрики.

Хоппер-ковш может быть металлическим, пластиковым.

Материалы для изделия из металла:

- листовой оцинкованный лист толщиной 0.4−1.2 мм, профили для рёбер жёсткости;

- форсунка;

- пистолет пневматический или шаровой кран;

- шайбы для изготовления сопел, диаметр 8−12 мм.

- болгарка;

- ножницы по металлу;

- линейка;

- карандаш, фломастер;

- дрель, свёрла;

- сварочный аппарат или оборудование для клепания.

Для пластикового ковша нужны материалы:

- канистра из-под грунтовки объёмом 10 литров;

- шаровый кран 1/2;

- втулка;

- 2 штуцера, диаметр внутри 6 мм;

- заглушка из ПВХ размером 10 на 10;

- подмотка.

Преимущества самодельного аппарата

Во время ручной работы смесь приготавливается, наносится на стену маленькими участками. Высыхание происходит неравномерно, что приводит к неровностям, трещинам.

При использовании механики экономить раствор позволяет насыщение воздухом в процессе перемешивания и распыления под давлением. На отделку 1 кв. м при ручном способе уходит 16 кг, механизированном −13 (расчёт примерный, зависит от толщины слоя).

| Ручное нанесение | Применение штукатурной машины | |

| Количество смеси | Готовится небольшими порциями, так как быстро застывает | Большой объём, быстрый расход |

| Консистенция | Каждый замес разная | Одинаковая, без комков |

| Площадь нанесения | Постепенно, на часть стены | Сразу на всю поверхность |

| Экономия раствора | Нет. Происходит потеря | Да. При постоянном перемешивании идёт насыщение воздухом, он увеличивается в объёме |

| Время работы | Длительно. Требует несколько человек | Быстро. Справляются вдвоём |

| Результат | Из-за неравномерного высыхания возможно растрескивание, обрушение целого слоя | Под давлением происходит дополнительная адгезия смеси к основанию |

| Поверхность | Чешуйчатая | Ровная |

Штукатурная машина своими руками собранная из того, что нашлось в гараже, способна облегчить выполнение отделочных работ.

Принцип работы агрегата и технология нанесения раствора

Для механизированного нанесения надо ознакомиться с принципами работы машины.

- В ёмкость надо насыпать сухую смесь.

- Добавляется вода в определённой пропорции.

- Компоненты тщательно перемешиваются, раствор насыщается воздухом.

- Смесью покрывается поверхность стены при помощи шланга.

- Используются различные насадки, правила, шпатели, что сокращает сроки выполнения.

Важно! Консистенция раствора: при сдавливании в кулак формируется комок, который не отдаёт влагу. Штукатурка ложится ровным слоем на поверхность стены.

Инструкция по оштукатуриванию:

- Необходимо очистить основу. Она должна быть без пятен масла, влаги, плесени. Поверхность сухая, чистая.

- Измерить кривизну стен. Это делается при помощи уровня.

- Надо установить направляющие маяки.

- Подключить штукатурную машину к электросети, обеспечить подачу воды.

- Засыпать сухую смесь в ёмкость аппарата.

- По подающему шнеку раствор поступает в камеру для смешивания с водой.

- Машина перемешивает смесь в течение своей работы.

- Посредством растворного шланга происходит нанесение штукатурной смеси на поверхность.

- Раствор выравнивается, ему даётся время подсохнуть. Делают доводку углов.

- Контроль этапов ведётся строительным уровнем.

- Устраняются мелкие неровности.

Перед нанесением штукатурной смеси поверхность обрабатывается грунтовкой. Рабочий раствор используется при температуре 5−29 градусов.

Дополнительная информация! Если на площадке нет водоснабжения, используют насос, подающий жидкость из любой ёмкости.

Какие смеси применимы для нанесения машиной:

- фиксация углового профиля осуществляется раствором со специальным составом;

- при оштукатуривании фасада нужна с пометкой «для проведения наружных работ»;

- внутри помещения используется штукатурка на основе гипса.

Как изготовить аппарат для нанесения штукатурки

Распространённые модели изготовлены из огнетушителя и хоппер-ковша.

Штукатурная станция своими руками, сделанная на основе огнетушителя, получила наиболее широкую известность.

Огнетушитель имеет ручку, рычаг, форсунку, что делает его фаворитом среди приспособлений для самодельных устройств механического оштукатуривания.

- Фабричный огнетушитель (дно) обрезается и получается ёмкость в несколько литров. Через отверстие будет поступать рабочий раствор. Объём должен быть не менее 4 литров. Если он больше, устройство становится тяжёлым. Если меньше, надо часто наполнять ёмкость раствором.

- В него вставляется трубка с форсункой диаметром 4 мм. Диаметр отверстия огнетушителя равен 10 мм, расстояние от него до форсунки 20 мм. Форсунки могут быть разного размера: от 3 до 5 мм. Для крепления трубки подходит смола, уровень которой находится ниже форсунки.

- Компрессор подсоединяется к огнетушителю при помощи трубки, через неё подаётся сжатый воздух. Трубка врезана в стенку ёмкости и находится напротив отверстия выхода готовой смеси.

- Мощность подачи раствора регулируется увеличением (уменьшением) диаметра форсунки, давлением воздуха, расстоянием между соплом и форсункой.

Среднее давление примерно 2 атмосферы. Если оно больше, производится финишная отделка, заполняются все поры и трещины покрытия.

Производительность аппарата: 4 литра смеси наносятся за 1 минуту.

Хоппер-ковш самодельного изготовления

Применяется при ремонте всего здания.

Преимущества в работе:

- высокая скорость распыления, что создаёт условия для лучшей адгезии смеси;

- применение различных примесей;

- использование снаружи и внутри помещения.

Перед сборкой необходимо понять принцип его работы. Последовательность действий:

- Компрессор подаёт струю воздуха через шланг в ковш со смесью.

- Другая сторона ковша имеет отверстия d 12 мм для выхода раствора.

- Передняя стенка немного наклонена для удобства взятия смеси из общей ёмкости.

- На шланг надевается сопло d 5 мм. Расстояние от него до отверстия выхода 20 мм.

- Верхняя часть ковша шире, чем нижняя. Он фиксирован двумя хомутами.

- Устройство подключено к компрессору. Давление 2-3 атмосферы. Расстояние до стены 18-20 см.

При самостоятельной сборке машины применяются аппараты и запчасти от других изделий.

Изготовление хоппер-ковша из металла

- Делается чертёж на листе оцинковки.

- Вырезается с помощью болгарки или ножниц. При использовании заклёпок оставляется припуск 15 мм.

- Детали сгибаются, соединяются сваркой, клёпкой.

- Прикрепляется ручка.

- Просверливаются отверстия для сопел (на передней стенке) и для пульверизатора (на задней).

- Форсунка крепится с внутренней стороны ёмкости.

- Крепятся дополнительно рёбра жёсткости.

- Заполняется раствором, сверху прикрывается крышкой, производится распыление.

Дополнительная информация! Используйте крышку, накрывающую верхнюю часть ковша. Это убережёт от разбрызгивания раствора.

Увеличивают скорость работы дополнительные сопла и отверстия выхода. Шланг нужен один.

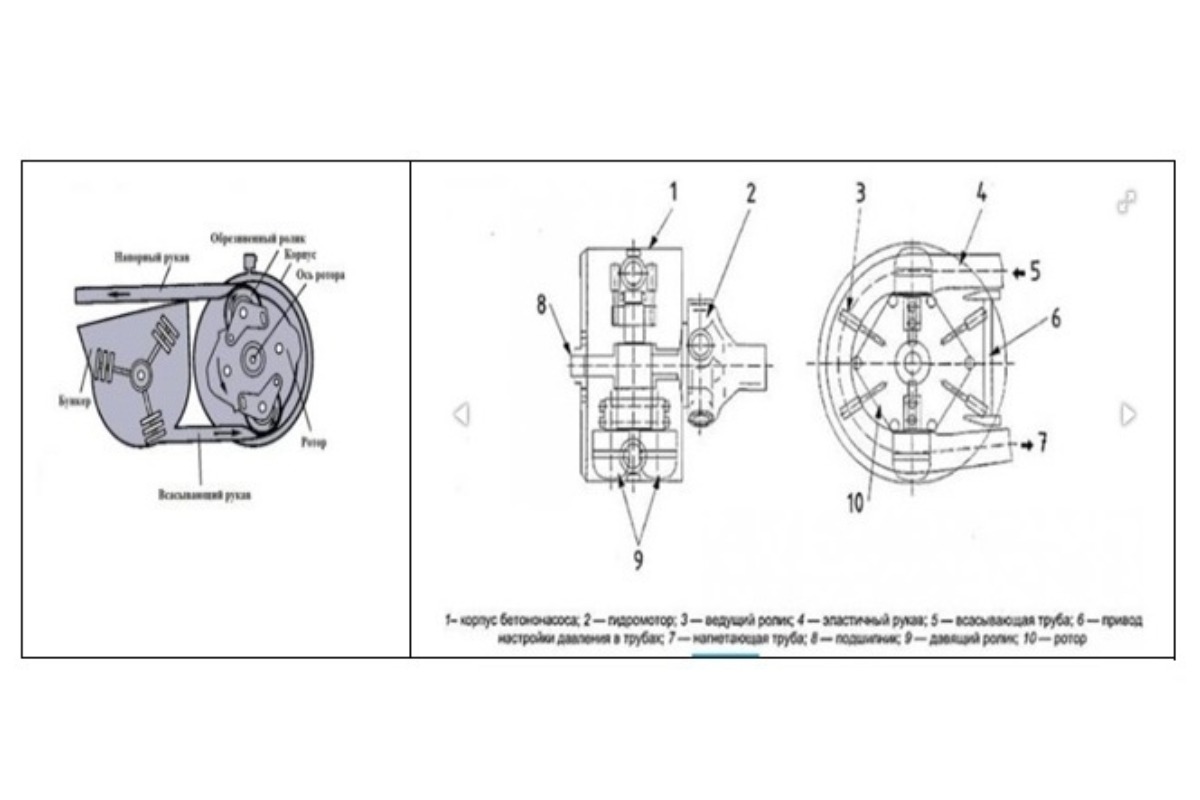

Чертежи, из чего можно сделать насос

Насос обеспечивает подачу раствора от бетономешалки до места укладки. Она идёт по горизонтали и на высоту.

По типу подачи различают:

- Поршневый. Смесь выталкивают поршни, двигающиеся в цилиндрах. Использование: подача на большое расстояние, высоту. Сложная конструкция.

- Роторный. Основан на вращении ротора. Простой механизм. Нельзя использовать для бетона с фракциями более 10 мм.

- Шнековый. Работает по принципу мясорубки.

Для самостоятельной сборки подходит роторный насос. Он наиболее прост и долговечен. Сделать штукатурный насос своими руками может тот, кто имеет технические знания и опыт работы с подобными агрегатами.

Материалы и инструменты:

- лист бумаги, линейка, карандаш для создания чертежа;

- шуруповёрт, ключи, болты, отвёртки;

- лист металла, толщина которого 5 мм;

- труба (для корпуса);

- пожарный рукав;

- электрический мотор;

- профили из металла;

- медный провод, изоляционная лента;

- ролики прорезиненные, подшипники;

- аппарат для сварки.

Важно! Нельзя включать насос без раствора.

Схема чертежа роторного насоса.

Станок для изготовления шлакоблоков своими руками

Как сделать мини-насос для бетона своими руками

Изготовление хоппер-ковша для штукатурки своими руками

Что такое картушный пистолет и как им наносят штукатурку и шпаклевку

Источник

Как сделать автомобиль своими руками

Желание сделать автомобиль своими руками возникает от вдохновения и мотивации. Это может быть дорогой спортивный автомобиль, который Вы не можете себе позволить купить, либо желание создать автомобиль с собственным дизайном. Есть несколько способов реализовать свою мечту. В этой статье я расскажу о том, как сделать автомобиль своими руками. Рассмотрим как создаётся макет-основа для формовки кузова, способы изготовления кузова автомобиля, а также как можно собрать автомобиль своими руками из готового набора (kit-car).

Содержание:

Что нужно уметь, чтобы сделать автомобиль своими руками?

Процесс создания автомобиля своими руками нельзя назвать простым. Даже известные автопроизводители иногда допускают ошибки в расчётах и сборке автомобилей. Тем не менее, если есть большое желание и умение работать руками, то, используя доступные материалы и инструменты, можно сделать автомобиль самостоятельно. Кроме всего прочего, для этого требуется сильная воля и упорство, тогда можно получить впечатляющие результаты.

Базовые знания и навыки, которые необходимы это: понимание устройства автомобиля, умение работать с металлом, стекловолокном и шпаклёвкой, умение пользоваться сварочным аппаратом, базовые знания электрики автомобиля.

Некоторым вещам, которые Вы не умеете делать, придётся научиться в процессе создания автомобиля. Многое можно изучить из руководств и информации из Интернета. На этом сайте есть статьи об автомобилях, созданных любителями, не обладающих большим опытом и обучавшихся всему в процессе постройки самодельной машины. Вот два примера: статья “о создании драгстера, стилизованного под Ferrari Enzo” и вторая статья “о создании автомобиля Scorpione”. Иногда будет разумно прибегнуть к помощи специалистов. Подумайте, что Вы сможете сделать сами, а для какого этапа лучше привлечь другого мастера. Многим хочется думать, что они первоклассные мастера на все руки и всё смогут сделать самостоятельно, без привлечения помощи. Это, порой, является причиной, почему проект затягивается на слишком долгое время. Ведь то, что может сделать опытный профессионал за день, любитель может провозиться неделю, а то и дольше. К примеру, если Вы не умеете красить, то можно самому подготовить кузов к покраске, а на саму покраску отвезти машину к маляру. Либо обтягивание салона обивочным материалом можно доверить специалистам в этом деле. Таким образом, общий процесс создания автомобиля не будет казаться нереальным.

Мастерская и инструменты

Нужно располагать тёплой мастерской с достаточным свободным пространством.

Изготовление автомобиля своими руками требует наличия необходимых инструментов. Специальные инструменты и станки позволяют сделать работу быстрее и проще, но без них можно обойтись.

Вот основные необходимые инструменты, которые нужны при создании автомобиля своими руками:

- Необходимо иметь хороший верстак с большими тисками.

- Полный набор ручных инструментов

- Дрель, а лучше установку для вертикального сверления

- Болгарка

- Сварочный аппарат (лучше полуавтомат)

- Компрессор. Для покраски и для функционирования пневмоинструментов.

- Краскопульт

- Зажимы разных размеров (для крепления деталей перед сваркой)

- Киянки разных размеров и форм, молотки и поддержки для формовки металла (в случае создания кузова из листового металла).

- Станок «английское колесо» и листогибочный станок (для более лёгкой формовки листового металла). Как уже упоминалось ранее, без этих станков, молотков и киянок можно обойтись, даже если делать кузов из листового металла. Разные методики создания кузова мы рассмотрим в этой статье ниже.

Вот пример автомобиля, кузов которого сделан из алюминия на станке “английское колесо”. Подробнее о мастере и его автомобилях можете почитать в статье “Крис Рунге и его автомобили из полированного алюминия”.

Как самому сделать автомобиль с нуля?

Изготовление автомобиля с нуля предполагает создание всех его компонентов и правильная их компоновка. Это очень непростой процесс и может затянуться на неопределённо долгое время. К примеру, американец Кен Имхофф делая копию автомобиля Lamborghini Countach, максимально приближенную к оригиналу, изготавливал практически всё с нуля, даже колёсные диски. Будучи профессиональным формовщиком металла, он потратил 17 лет, чтобы полностью завершить проект. В интервью он признался, что это было не выгодное занятие и было для него как интересная игра. Чаще всего, при создании автомобиля своими руками, в качестве основы берётся существующий серийный автомобиль и переделывается. Это самый реальный путь сделать автомобиль своими руками – сделать самостоятельно каркас, кузов и интерьер, а все остальные компоненты взять готовыми, у другого автомобиля или нескольких автомобилей. Точно также делают небольшие производители автомобилей по всему миру в последние 50 лет или больше.

Нужно обзавестись необходимыми руководствами по автомобилю, который будет использоваться в качестве донора, чтобы понимать устройство всех его узлов (двигателя, рулевого управления, подвески, тормозной системы, электрики).

Создание собственного дизайна кузова

Многие автолюбители мечтают об обладании одного единственного автомобиля с необычным дизайном, автомобилем своей мечты. Можно спроектировать и сделать такой автомобиль самостоятельно. Начало планирования дизайна и строительства автомобиля начинается с идеи. Дизайн может быть индивидуальным, либо комбинировать в себе существующие формы, взятые с других автомобилей. К примеру, это может быть передняя часть, похожая на одну машину, а задняя — на другую. Когда образ вашего автомобиля будет придуман, то его нужно нарисовать. Существует множество графических компьютерных программ, которые помогут спланировать и спроектировать автомобиль. Решив, как будет выглядеть ваш автомобиль, нужно понять, какая колёсная база под него подойдёт. Нужно выбрать донора, похожего по параметрам, чтобы колёсная база соответствовала, или же её нужно будет изменить.

Изготовление полномасштабного макета-основы для создания кузова

Для создания кузова нужно сделать макет-основу. По этой основе можно будет подгонять листовой металл (формуется станком “английское колесо” или молотками и киянками и на каждом этапе прикладывается к макету), либо сформовать стекловолокно, пропитанное полиэфирной смолой. После формовки кузова, макет-основа никак не участвует в конструкции автомобиля, а готовые панели крепятся к структурным элементам конструкции автомобиля.

Для проектирования может использоваться компьютер (программа CAD или Alias) с дальнейшей распечаткой полномасштабных чертежей на плоттере. Существуют и уже готовые шаблоны популярных автомобилей в электронном виде, которые можно купить или найти в свободном доступе в интернете. Также есть американские компании, которые могут изготовить шаблоны для макета-основы любого автомобиля на заказ.

Можно использовать и старый метод создания макета-основы, без применения компьютера. В нём есть свои преимущества. Старый метод создания макета-основы применялся кузовостроителями много лет. Для этого должен быть нарисован рисунок всех сторон автомобиля (см. иллюстрацию) со шкалой, которая расчерчена на квадраты.

В переводе на реальный размер, расстояние между линиями составляет 10 дюймов (25 см). По квадратам будет проще контролировать размер и форму при изготовлении макета. Далее, чтобы получить трёхмерную модель рисунков, нужно сделать маленький макет автомобиля. Макет можно сделать из глины для лепки или пластилина. Во время работы с глиной, Вы, приближаясь к финальной форме, скорее всего, многое измените в дизайне. Так происходит, потому что модель предстаёт перед Вами в другой перспективе. После изменений в дизайне, нужно внести изменения в чертёж.

Далее слепленная модель разрезается на поперечные сегменты, которые очерчиваются по контуру (см. фото), и по ним изготавливаются шаблоны из картона. Так как обе стороны автомобиля симметричные, то шаблоны на вторую сторону можно делать только по одной стороне. Каждый шаблон должен быть пронумерован в соответствии с его расположением.

Следующим шагом нужно увеличить эти шаблоны до полного размера. Для увеличения и переноса на бумагу используется проектор. Если нет проектора, то можно увеличить шаблоны, копируя их на большую бумагу, соблюдая пропорции (по квадратам). Потом нужно сделать полноразмерные шаблоны. Для создания окончательных полномасштабных шаблонов лучше всего подходит берёзовая фанера 12 мм, но можно использовать и другой материал (рассмотрим ниже). Теперь нужно собрать все шаблоны воедино, чтобы получить макет-основу для формовки кузова.

Для изготовления макета-основы могут использоваться разные материалы:

- Фанера

- МДФ (более дешёвый вариант фанеры)

- Проволока или арматура

- Монтажная пена+ картон (подходит для создания кузова из стекловолокна)

- Пластилин или глина для лепки

Разные материалы для создания макета-основы имеют разные особенности. Дерево даёт хорошую визуализацию во время процесса изготовления конструкции, но горит, когда на нём варятся панели кузова. Открытая конструкция (каркас из проволоки) хорошо гнётся в разные изгибы кузова, и дают лёгкий доступ с обратной стороны, для воздействия молотком и поддержкой на листовой металл. Картон и монтажная пена, создающая основной объём, хорошо подходят для создания кузова из стекловолокна (этот процесс мы рассмотрим ниже). Глина для лепки в этом процессе удобна, но самая дорогая вещь. Для создания полномасштабного макета потребуется более 200 кг глины. Стоимость пластилина или глины окупится, если её использовать повторно.

После того, как конструкция 3D-модели автомобиля готова, она будет служить формой для формовки листового металла для кузова автомобиля, либо кузова из стекловолокна.

Способы создания кузова автомобиля своими руками

Вот базовые способы, при помощи которых в наши дни можно сделать автомобильный кузов:

- Каркас + облицовка из формованного листового металла.

- Создание кузова без силового каркаса, с использованием более толстого металла для панелей.

- Создание панелей из отдельных сегментов, свариваемых вместе.

- Формовка из стекловолокна.

- Комбинация способов

Каркас и облицовка (панели из листового металла)

Это традиционный метод изготовления кузова, использовавшийся ещё при постройке карет. Базовый каркас кузова делается из дерева или металла. Далее листы облицовки крепятся на этот каркас. Кузов такой конструкции чаще всего применяют частные автомобилестроители, так как его легко спроектировать, построить и ремонтировать при повреждении (в отличие от кузова “монокок”, который считается более продвинутым, но применяется реже). Каркасом является так называемая пространственная рама (space frame). Кузов с такой рамой использует множество сегментов профильного металла (обычно стальных), соединённых вместе, чтобы сформировать прочную конструкцию. Прочность достигается за счёт поперечин. Нужно определить нагрузки, которые будут воздействовать на кузов и, в соответствии с этими нагрузками, нужно создать необходимые усиления профильными трубами. С трубами, имеющими квадратное сечение проще работать, чем с круглыми. Их проще стыковать друг с другом. Круглые трубы сложнее соединять, но они более прочные. При формовке листового металла используются киянки, молотки, поддержки, деревянные штампы, станок “английское колесо”.

Панели из толстого металла без пространственной рамы

При этом методе не используется силовой каркас (пространственная рама), на которую навариваются листы. Вместо этого применяются листы большей толщины, которые прочнее обычного листового металла. Жёсткость конструкции придаёт взаимное крепление панелей между собой. Такие кузова крепятся на шасси и должны иметь отдельные структурные элементы (не несущие большой нагрузки), на которые крепятся листы. Таким способом часто делают кузов для хот-рода. Недостатком такого способа является сложность формовки панелей из толстого металла и большой вес автомобиля.

Создание панелей из отдельных сегментов, свариваемых вместе

Панели для создания кузова могут создаваться из нескольких сегментов, сваренных вместе. Для этого, в качестве основы, используется проволочный каркас (для контроля и удержания формы), на который и приваривают все части панели. В зависимости от размера и формы, к обратной стороне панели могут быть добавлены усилители. Такой способ позволяет обойтись без формовки сложных панелей при помощи специальных формовочных станков.

Формовка кузова из стекловолокна

Спортивные автомобили с кузовом из стеклопластика появились ещё в конце 1951 года.

Chevrolet Corvette 1953 года выпуска был первым серийным автомобилем с кузовом из стекловолокна.

Стеклопластиковый кузов может быть сформован целиком, одной цельной частью.

Преимуществами кузова из стекловолокна являются лёгкий вес, дешевизна при производстве в небольших количествах, не подверженность коррозии. Недостатками являются низкое визуальное качество получаемой поверхности, требующей дальнейшего выравнивания, стекловолокно не может играть роль силовой конструкции, способной выдержать значительные нагрузки, поэтому должно устанавливаться на каркас.

Для создания макета в сегодняшние дни популярно применение картона (в качестве основного макета-основы, создание которого описано выше) со строительной пеной (для заполнения промежутков между картонными шаблонами) и дальнейшая доводка неровностей шпаклёвкой.

Существует два способа сформовать панели из стекловолокна. Оба способа требуют создания полномасштабного макета (как было описано выше).

- Кузов формуется напрямую, сверху макета. Такая формовка потребует дальнейшего выравнивания шпаклёвкой, так как поверхность получается грубой.

- Поверхность макета идеально выравнивается и даже окрашивается. С него делается форма из полиэфирной смолы и стекловолокна. Далее полученная форма усиливается. Её внутренняя часть получается очень гладкой и может использоваться для создания копий панелей из стеклопластика с гораздо более ровной поверхностью, чем при первом способе. Если требуется создавать несколько копий одинаковых деталей, то лучше создать такую форму. В остальных случаях, стекловолокно формуется поверх полноразмерного макета напрямую.

Выбор донора

Автомобиль-донор должен подходить по геометрическим параметрам к вашему проекту. Лучше в качестве донора выбрать надёжный и простой в обслуживании автомобиль, запчасти на который стоят не очень дорого. Чтобы сэкономить, можно, в качестве донора, купить машину с повреждённым кузовом.

Иногда, при создании автомобиля своими руками, используются двигатели от мощных мотоциклов. Они сочетают лёгкий вес и приличную мощность при маленьком объёме.

Кит-кар

Это ещё один способ сделать автомобиль своими руками. Кит-кар (от англ. kit-car) – это автомобильный набор, который продаётся производителем, как комплект запчастей и содержит подробную инструкцию по сборке, а покупатель потом его собирает самостоятельно. Обычно основные механические системы, такие как двигатель и трансмиссия берутся от автомобиля-донора или же покупаются новыми у отдельных производителей.

Кит-кары появились с ранних лет автомобилестроения. В 1896 году англичанин Томас Хилер-Вайт (Englishman Thomas Hyler-White) разработал дизайн для автомобиля, который можно было собирать дома.

В течение 1970‑х годов кит-кары имели кузова, стилизованные под спортивные автомобили, которые были спроектированы, чтобы прикрепляться на раму VW Beetle. Это было популярно, так как кузов этого автомобиля мог легко отделяться от шасси, после чего оставались все механические компоненты, прикреплённые к раме. По этой причине, VW Жук стал одним из самых популярных доноров всех времён. Примеры такой переделки включают Bradley GT , Sterling и Sebring, которые изготавливались тысячами и многие по-прежнему сохранились.

Современные кит-кары представляют собой реплики известных и дорогих автомобилей. Реплики имеют внешний вид, идентичный оригиналу, но кузов сделан из стекловолокна и полиэфирной смолы, вместо листового металла, как оригинальный кузов. Места крепления капота, дверей и крышки багажника, усиливаются металлическими вставками, заламинированными в стекловолокно и смолу.

Кит-кары могут быть разной комплектации. Больше распространены кит-кары, которые предназначены только для замены кузова конкретного донора (Re-body Fiberglass Kit). К примеру, Vaydor Body Kit, производит кузова из стекловолокна для Infinity G35 coupe 2003–2007 года. Часть кузова срезается и устанавливается каркас, подходящий по форме к кузову из стекловолокна. Такая переделка требует меньше технических знаний, так как вся техническая часть остаётся от работающего серийного автомобиля.

Преимущество изготовление автомобиля из набора kit-кара в том, что до вас это уже много раз делали и могут помочь советом. К тому же, сам производитель всегда может оказать поддержку в создании автомобиля. Если же изготавливаете эксклюзивный автомобиль с нуля самостоятельно, то вам остаётся надеяться только на себя.

Подготовка автомобиля к покраске и покраска

По подготовке к покраске есть множество видео и текстового материала. Покраску можно перепоручить другим мастерам, либо сделать самому. Качество покраски на 95% зависит от правильной, качественной подготовки. Краска не скроет неровности и несовершенства поверхности, а лишь подчеркнёт их.

Регистрация самодельного автомобиля

Многое зависит от страны, где вы живёте и требований к автомобилям при регистрации. Если же Вы не собираетесь ездить на автомобиле по дорогам общего пользования, то с этим проблем не возникнет.

В России регистрация самодельного автомобиля реальна. Для этого необходимо пройти целый ряд процедур. Машину нужно будет сертифицировать в лаборатории «Ростехрегулирования». Нужно будет предоставить техническую документацию и чертежи самодельного автомобиля. Конструкция машины должна соответствовать установленным техническим требованиям. Эксперты обратят внимание на габариты автомобиля, рулевое управление, эффективность тормозной системы, работу светотехники. Также будет проверено содержание вредных веществ в выхлопе. После прохождения всех процедур экспертизы владелец самодельной машины получит одобрение (документ). Это даёт возможность получения техпаспорта. Далее следует ещё ряд формальностей до окончательной регистрации автомобиля. При удачном завершении регистрации, владелец автомобиля получает свидетельство о регистрации транспортного средства, где в графе марка авто числится «Самодельный».

Источник