- Производство металлочерепицы: от технологии до сбыта

- Юридическая регистрация производства

- Особенности выбора помещения для производства металлочерепицы

- Технология производства металлочерепицы

- Оборудование для производства металлочерепицы

- Сырье для изготовления металлочерепицы

- Бизнес-план производства металлочерепицы (из расчета полной загрузки линии и работе в одну смену)

- Затратная часть:

- Доходная часть

- Оборудование для производства металлочерепицы: обзор, описание, характеристики

- Основные этапы технологии

- Виды металлочерепицы

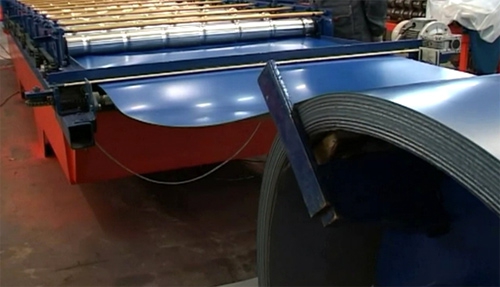

- Разматыватель рулонов

- Профилегибочный станок

- Прессовочный станок

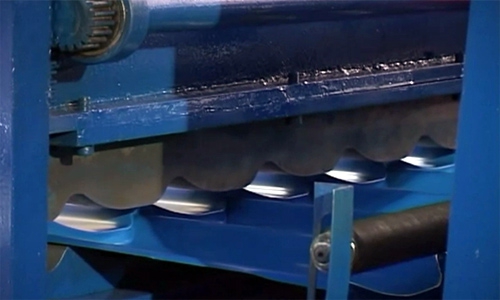

- Резка металла ножницами

- Приемник листов

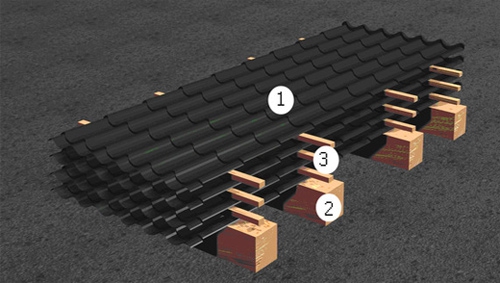

- Поддон для готовых листов

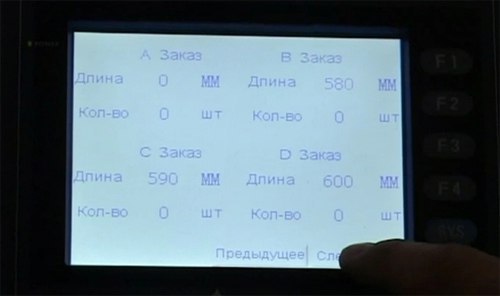

- Автоматическая система управления (АСУ)

- Готовые линии производства

Производство металлочерепицы: от технологии до сбыта

Металлочерепица – кровельная профилированная сталь с декоративно-защитным цветным покрытием. Этот надежный, прочный и красивый вид скатной кровли с каждым годом имеет все больший потребительский спрос в малоэтажном, коттеджном, дачном строительстве. Привлекает людей эффектный внешний вид, имитирующий натуральную черепицу; легкость металла, позволяющая сэкономить на мощности кровельной конструкции, фундамента, доступная цена и простота монтажа.

Растущие темпы малоэтажного строительства (10-14% ежегодного прироста) и постепенное изменение потребительского спроса на устаревшие покрытия (шифера, рубероида) в сторону прочных и красивых металлических кровель позволяют предположить, что с каждым годом спрос на металлочерепицу будет неуклонно расти.

Юридическая регистрация производства

Для открытия производства металлочерепицы рекомендуется выбрать ООО как форму собственности для юридического оформления будущего предприятия. Система налогообложения – на общих основаниях.

При регистрации следует указать такой код основного вида деятельности: 27.33 «Производство гнутых стальных профилей».

Сбыт металлочерепицы планируется осуществлять тремя путями:

- Оптовые продажи дилерам, стройбазам, специализированным строительным супермаркетам;

- Розничные продажи, работы по спецзаказам;

- Оптово-розничные поставки в строительные магазины.

Поэтому необходимы и дополнительные виды деятельности с соответствующими кодами: 51.53.24 «Оптовая торговля прочими строительными материалами», 52.46.73 «Розничная торговля металлическими и неметаллическими конструкциями и т.п.».

Металлочерепица не подлежит обязательной сертификации, а для прохождения добровольной и получения соответствующего сертификата качества необходимо при изготовлении придерживаться нормативов ГОСТ 24045-94.

Особенности выбора помещения для производства металлочерепицы

Помещение для производства металлочерепицы должно быть отапливаемым (не ниже +4 С°), быть подключено ко всем коммуникациям, иметь разделение на складскую и производственную зону, иметь подъездные пути для грузового автотранспорта. При выборе помещения по размеру площади, следует учесть габариты стандартной линии 15 х 2,7 х 2м (длина-ширина-высота) и особенности хранения, не позволяющие складировать упаковки листов в многослойные конструкции во избежание повреждений покрытия. Поэтому оптимальный размер площади мини-завода с работающей одной линией – 250-300 м 2 .

Другие требования:

- ровная поверхность пола с бетонным покрытием;

- грузоподъемная спецтехника;

- электросеть в 380В.

Технология производства металлочерепицы

Полный технологический процесс производства металлочерепицы (изготовление листовой стали, горячая прокатка, оцинковка, покрытие защитными антикоррозийными слоями и декоративным верхним покрытием с последующим прогоном через металлогибочный станок, нарезкой и упаковкой) достаточно сложен, поэтому им занимаются только крупные заводы.

Для малых и средних предприятий производство металлочерепицы методом холодного проката предусматривает следующий технологический процесс:

1. Готовый рулон оцинкованной листовой стали с полимерным покрытием устанавливается на разматыватель;

2. Начало стальной ленты пропускается через передние вальцы прокатного стана;

3. Автоматической системе управления (САУ) задается программа с нужными параметрами (длина листа, высота волны, ширина шага расположения волны и т.д.). Максимальная длина листа – 8м, но такие размеры изготавливаются исключительно под спецзаказ, поскольку из-за длины повышается риск преломления при хранении, транспортировке и монтаже. Оптимальная длина – 4м, ширина в любом случае стандартна – 1250 мм;

4. По нажатию кнопки линия запускается. Лист, проходя через вальцы металлопрокатного стана, подвергается продольной прокатке с поперечной штамповкой, и принимает нужную форму «волны»;

5. Гидравлические ножницы (гильотина) фигурно обрезают каждый лист металлочерепицы в соответствии с рисунком волны по длине, запрограммированной оператором, после чего готовый лист подается на стол-приемник;

6. На поддоне листы складываются в пачки для последующей упаковки и хранения.

7. Упаковывается металлочерепица в паллеты, фиксируясь на деревянном поддоне с помощью металлического жгута. Чтобы не повредить декоративное покрытие при транспортировке и хранении следует проложить листы бумагой или полиэтиленовой пленкой, защитив боковины стопки картонными прокладками.

Оборудование для производства металлочерепицы

Для производства металлочерепицы существуют полуавтоматическое и автоматическое оборудование. Для расчета бизнес-плана предприятия по изготовлению качественной металлочерепицы с минимумом брака, максимальной производительностью и точностью размерных листов для правильной состыковки и легкости монтажа, планируется приобретение линии-автомата стоимостью в 2 350 000 руб.

Данная линия предназначена для изготовления металлочерепицы наиболее популярных видов:

- Монтеррей Стандарт,

- Монтеррей Супер,

- Монтеррей Макси из оцинкованной стали толщиной в 0,3-0,8 мм с любым декоративным покрытием.

В стоимость входит:

- разматыватель рулона,

- автоматический роликовый нож для обрезки металлической линии,

- прокатный стан,

- штамповщик-формирователь волн,

- фигурные ножницы гильотины для обрезки листов,

- автоматический укладчик,

- приемный стол;

- установка, обучение персонала, сервисное обслуживание.

Помимо автоматической линии планируется приобретение:

- подъемника для переноса рулонной стали и готовой продукции, б/у – 200 тыс. руб;

- вилочного транспортера для погрузки металлочерепицы – 300 тыс. руб.

Итого капитальные инвестиции: 2 850 000 руб.

Сырье для изготовления металлочерепицы

Сталь оцинкованная рулонная (0,45 мм; 0,5 мм; 0,55 мм)*1250 мм по ГОСТ 14918-86 (не ниже 2-го класса), с полимерным покрытием по ГОСТ Р 52146;

Сталь оцинкованная с защитно-декоративным покрытием, рулонная (0,45 мм; 0,5 мм; 0,55 мм)* 1250 мм по ГОСТ 30246-94.

Основные отечественные поставщики сырья:

- ОАО «Новолипецкий металлургический комбинат»;

- ОАО «Магнитогорский металлургический комбинат»;

- Компания «Европрофиль»;

- ОАО «Северсталь»;

- ОАО «НЛМК».

Бизнес-план производства металлочерепицы (из расчета полной загрузки линии и работе в одну смену)

Исходные данные:

Стоимость капитальных инвестиций – 2 850 000 руб.

Количество персонала – 4 чел:

- оператор оборудования – 15 000 руб/месяц,

- подсобный рабочий – 10 000 руб/месяц,

- директор – 30 000 руб/месяц,

- менеджер по сбыту – 20 000 руб/месяц;

Средняя производительность линии – 320 погонных метров/час.

Потребление электроэнергии – 21,74 кВт/ч.

Срок амортизации производственного оборудования – 5 лет.

Количество смен – 21.

8-ми часовой рабочий день (время работы оборудования – 7 часов).

Стоимость 1кВТ – 1,50 руб.

Из 1 т. рулонной заготовки оцинкованной стали толщиной 0,5 мм выходит 235,84 м 2 металлочерепицы типа «Монтеррей Стандарт» (при 0,55 мм – 214,59 м 2 ).

Затратная часть:

- Аренда – (300 м 2 * 150 руб/м 2 ) = 45 000 руб/месяц;

- Зарплата работников – 75 000 руб/месяц;

- Налоги на з/п – 75 000 руб/месяц * 38,1 % = 28 575 руб/месяц;

- Затраты на электроэнергию: 21,75 кВт * 7 час. * 21 день * 1,50 руб. = 4 795,88 руб/месяц;

- Затраты на коммунальные услуги (отопление, вода, вывоз мусора) – 12 000 руб/месяц;

- Ускоренная амортизация производственного оборудования: 2 850 000 руб/ (5*12) месяц = 47 500 руб/месяц;

- Прочие расходы, связанные с хранением и транспортировкой – 20 000 руб/месяц;

- Налог на прибыль (25%) – 595 459,95 руб/месяц;

Итого: 828 330,83 руб/месяц

Доходная часть

Объем производства металлочерепицы: 320 погонных м/час * 7 * 21 = 47 040 погонных м/месяц (55 977,60 м 2 ).

Оптовая продажная цена – 246 руб/м 2 .

Закупочная цена сырья (рулонной стали 0,5 мм) – 47 000 руб/тонну.

Себестоимость 1м 2 металлочерепицы 0,5 мм: 47 000 руб/т / 235,84 м 2 = 199,29 руб/м 2 .

Валовая прибыль: 55 977,60 м 2 * 246 руб/м 2 = 13 770 489,60 руб.

Чистая прибыль: 13 770 489,6 – (199,29 * 55 977,6 м 2 ) – 828 330,83 руб/месяц = 1 786 382,86 руб/месяц.

Итоги: Капитальные вложения в 2 850 000 руб. могут окупиться за 2 месяца.

Разумеется, столь радужный прогноз весьма приблизителен, поскольку базовые данные взяты из расчета производственных мощностей. Более точные цифры будут при сопоставлении реальных данных со стоимостью аренды, коммунальных затрат, заработной платы и, главное, – прогнозируемых объемов производства, которые рассчитываются по итогам предварительных договоренностей и заключенных договоров поставки.

Бизнес на профилировании металла рентабелен только при больших объемах, и не следует забывать, что производство металлочерепицы имеет сезонный характер. Базовые показатели могут быть увеличены в сезон, благодаря работе в две-три смены, но и уменьшены в несколько раз (а то и заморожены) во время спада с октября по март.

Источник

Оборудование для производства металлочерепицы: обзор, описание, характеристики

Изготовление металлочерепицы является сложным процессом, в котором участвуют несколько видов оборудования. Для высокой доходности предприятия и хорошего качества готовой продукции следует выбрать максимально мощное и надежное оборудование для производства металлочерепицы.

Основные этапы технологии

Полный цикл производства металлочерепицы характеризуется длительностью и высокими трудозатратами. Кроме того, для такой цели потребуется большое помещение. Такой способ работы подходит только крупным предприятиям и заводам по производству металлочерепицы.

Для малого и среднего бизнеса оптимальным решением станет частичное производство. В этом случае для изготовления продукции используют рулонную сталь, которую деформируют холодным способом. Этот вариант менее затратен по времени и финансам.

Линия частичного производства включает в себя несколько видов оборудования:

- Разматыватель рулонов.

- Прокатный стан — его часто называют профилегибочным станком.

- Пресс.

- Отрезной станок для металла (гильотины).

- Приемник.

- Поддон, предназначенный для размещения готовых листов.

- Подъемный кран.

- Пульт управления.

В зависимости от требований покупателя и бюджета компании, можно приобрести готовые производственные линии или собрать их из отдельных узлов.

Виды металлочерепицы

Существует более 10 разновидностей металлочерепицы. Их различия состоят в следующих характеристиках:

- форма профилирования волны;

- размер модуля;

- глубина ступеньки.

Оборудование для производства металлочерепицы следует закупать с учетом выбранного типа, так как профилегибочный станок и пресс для разного профиля различаются.

- “Монтерей”. Этот рисунок металлочерепицы часто называют стандартным или классическим, так как именно он появился в числе первых. Его характерной особенностью является волновой сбалансированный профиль. По внешнему виду он близок к классической черепице.

- “Модерн”. Узнать этот рисунок легче всего по плоской подошве волны и угловым сгибам. Этот вариант широко востребован покупателями.

- “Каскад”. Такой профиль обладает привлекательным внешним видом и напоминает шоколадную плитку. Подошва волны в этом случае короткая, а волны прямолинейные.

- “Джокер”. Эта металлочерепица относится к классическим. Подошва волны в этом профиле округлая, плавная, а гребень короткий и остроконечный.

- “Венеция” и “Андалузия”. Эти профили внешне схожи с профилем “Монтерей”, однако в этом случае подошва и гребень волны имеют равнозначную округлую форму.

- “Валенсия” или “Адамант”. Как и в предыдущем случае размеры и форма гребня и подошвы волны идентичны. Однако в отличие от “Венеции” “Валенсия” имеет не округлые, а более плоские скошенные формы.

- “Кронт”. Такая форма профиля отличается на фоне других длинной плоской подошвой и низким коротким гребнем.

- “Банга”. Этот вид продукции считается относительно новым. Его главная характеристика — самая высокая волна из всех выпускаемых сейчас профилей. В совокупности с плоской подошвой это дает довольно интересный эффект.

Разматыватель рулонов

Данное оборудование представляет собой станок, главной задачей которого является отматывание листового металла от рулона. Сразу после этого лист подается на профилирующий станок.

Работа разматывателя может проводиться в нескольких режимах:

При выборе такого агрегата следует обращать внимание на основные характеристики:

- ширина — от этого показателя зависит то, рулоны какой ширины могут использоваться в производстве;

- максимальный наружный диаметр рулона;

- мощность электропривода;

- показатель грузоподъемности (чем выше этот показатель, тем большей производительностью обладает оборудование).

Многие производители станков оснащают разматыватели дополнительными возможностями (режим обратной смотки, тормоз от возможного рамораспускания и контроль петли).

Профилегибочный станок

Это специализированное оборудование выполняет одну из главных задач — придает листовому металлу необходимую форму с определенной толщиной и высотой рифления. Происходит это при прохождении листа через большое количество роликов. На выходе получают почти готовую продукцию в виде длинного листа металлочерепицы.

Перед покупкой следует учитывать технические показатели:

- максимальная толщина и ширина листового металла;

- мощность электропривода;

- число клетей;

- скорость прокатки.

Для максимальной точности и высокой скорости работы прокатный стан оснащается электромеханическим приводом с несколькими серводвигателями.

Прессовочный станок

Согласно технологии изготовления металлочерепицы, продукция обязательно подвергается обработке под гидравлическим прессом. Оптимизации процесса производства способствует удобное расположение узлов. Ведь гидравлическому прессу предшествует переработка материала на профилегибочном станке, что сокращает трудозатраты на перемещение профиля.

Гидравлический пресс состоит из нескольких элементов:

- пресса — здесь происходит формирование ступеней (перепадов высоты);

- штампа — он изготовляется с учетом толщины обрабатываемого листа стали;

- гидростанции — это устройство под высоким напором осуществляет подачу масла в гидроцилиндры.

Волнистый лист металла, попадая на прессовочный станок, сминается плитой пресса. В результате такого действия металлочерепица приобретает вид ступеней. Лист продвигается по конвейерной линии на определенное расстояние, где снова происходит прессование.

В числе главных характеристик штамповочного пресса выделяют:

- мощность агрегата;

- цикл штамповки (параметр относится к формированию одной ступени);

- уровень давления гидростанции;

- допустимую ширину профиля;

- количество подаваемого масла.

Резка металла ножницами

С помощью станка ножницы-гильотины рифленый металлический лист разрезают на листы нужного размера. Для максимальной точности выполняемых действий и автоматизации процесса отрезной станок оснащается измерителем длины. В зависимости от требований к оборудованию, резчик может обладать гидравлическим или механическим приводом.

Обзор оборудования для производства металлочерепицы включает несколько важных характеристик:

- максимальный показатель ширины листового металла;

- обслуживаемая толщина листа;

- ход ножа (этот параметр отвечает за размер будущих листов металлочерепицы);

- количество ходов ножа на 1 минуту (чем выше этот показатель, тем большей производительностью обладает агрегат).

Приемник листов

После того, как профилированный металл проходит через ножницы-гильотину, готовые листы металлочерепицы попадают на приемник. Этот элемент производственной линии обладает несколькими основными характеристиками.

- Количество листов, которые способен разместить приемник. Наиболее простые принимают лишь по 1 листу, современные и улучшенные справляются с несколькими листами сразу.

- Размер принимаемых листов.

В тех моделях, где приемник предназначен для приема нескольких металлических листов, этот агрегат представляет собой приемную ленту, установленную на платформу. Преимущества использования такого станка заключается в том, что при перемещении металлочерепицы таким способом минимизируется риск повреждения покрытия.

Поддон для готовых листов

Из приемника листы металлочерепицы поступают в поддон. Здесь их складывают в пачки. Укомплектованную пачку с помощью погрузочного крана отправляют в складскую зону или загружают в машину для транспортировки заказчику.

Автоматическая система управления (АСУ)

Этот элемент входит в число основных узлов оборудования для производства металлочерепицы. С его помощью осуществляется подача команд на все станки, включенные в производственную линию. Большинство моделей обладают возможностью регулировать многие параметры производства. В результате этого заказчик получает металлочерепицу с нужным параметрами.

В списке основных характеристик АСу выделяют точность выполняемых измерений. Сокращение погрешностей позволяет значительно снизить количество отходов производства, а значит, и лишние затраты.

Готовые линии производства

Поставщики оборудования для производства металлочерепицы предлагают уже готовые линии. Из каталогов можно выбрать комплектацию согласно производительности и ценовой категории.

- Базовая. Такой вариант производственной линии подойдет для старта и компаний, планирующих небольшой объем производства. В комплект входит прокатный стан, гильотина, прессовочный станок, АСУ и гидросистема. Скорость проката достигает 5-6 метров за минуту.

- Стандарт. Это своего рода “золотая середина”. Такая комплектация обеспечивает основные потребности малого и среднего бизнеса. Помимо станков из базовой комплектации сюда входят разматыватель и некоторые дополнительные приспособления (разные производители могут предлагать разные варианты). Такое оборудование обладает скоростью проката 7-8 метров в минуту.

- Премиум. В линию включены доводчик-укладчик и сервомотор. Благодаря таким характеристикам оборудования для производства металлочерепицы процесс полностью оптимизируется, а скорость проката достигает 9-10 метров в минуту.

Благодаря разной комплектации производственных линий начать работу можно с относительно небольшими финансовыми затратами.

Источник