- Подготовка кровельных материалов кровель из рулонных материалов

- Подготовка рулонных материалов

- Приготовление битума

- Приготовление приклеивающих мастик

- Как наплавлять кровлю из рулонных материалов: самая подробная инструкция

- Содержание

- Устройство мягких кровель из наплавляемых материалов

- Кровля традиционной конструкции

- Инверсионная кровля

- Холодная кровля

- Материалы и оборудование для кровли из наплавляемых материалов

- Технология устройства мягкой кровли из наплавляемых материалов

- Пароизоляция кровли

- Укладка утеплителя

- Подготовка основания

- Монтаж гидроизоляции

- Подведем итоги

Подготовка кровельных материалов кровель из рулонных материалов

Подготовка рулонных материалов

Прежде чем приступить к устройству кровли, необходимо подготовить рулонные материалы: перемотать их для устранения деформаций; удалить заводскую посыпку, если рулоны будут приклеиваться на горячих мастиках.

Очищают и перематывают рулонные кровельные материалы с использованием машины СО-98 А (рис. 14). Рулон материала надевают на ось 2. Свободный конец рулона подводится к очистному барабану 4 автоматически. Очищенный рулон 6 наматывается на приемный вал. Пыль и посыпка попадают в нижнюю часть пылесборника 1. Материал очищается от заводской посыпки одновременно с обеих сторон, чем обеспечивается высокая производительность. Машина может работать и под открытым небом, и в закрытых помещениях. Производительность машины 600 м/ч, что составляет 30 рулонов при длине рулона 20 м. Хранят подготовленные рулоны в контейнерах (рис. 15).

Приготовление битума

Битум к месту приготовления мастик подается из битумохранилища (вязкие битумы) или со склада (твердые битумы). Сначала битум обезвоживают и нагревают до рабочей температуры в битумонагревательных агрегатах Д-506, Д-618, Д-649, УБВ-2. Агрегаты работают на жидком или газовом топливе.

Для приготовления битума наибольшее распространение получил битумоварочный котел СО-179 (рис. 16) вместимостью бака 0,6 м, производительностью 0,3 м 3 /ч. Котел смонтирован на одноосном шасси.

Работает котел следующим образом. С помощью автоматической горелки в топочной камере жаровой системы происходит сжигание дизельного топлива. Продукты горения по дымоходам удаляются в атмосферу. Разогрев битума осуществляется за счет прямой теплопередачи через стенки жаровой системы. Стенки бака имеют теплоизоляцию. Для приема битума, а также для осмотра и очистки на баке сверху смонтирована крышка 1, поперечное сечение которой представляет собой треугольник. Одна из сторон треугольника выполнена в виде шторки, которая под действием собственной тяжести постоянно закрывает загрузочный проем. Жаровая система погружного типа состоит из цилиндрической топочной камеры и двух симметрично расположенных цилиндрических дымоходов. Передняя часть топочной камеры крепится к торцу котла. Жаровая система снабжена устройством для зачаливания. Центробежный вентилятор и топливный насос смонтированы на валу электродвигателя. Распыляет топливо центробежная форсунка. С помощью рассекателя и насадки распыленное топливо смешивается с воздухом, подаваемым вентилятором, и равномерно подается в горелку. Поджигается дизельное топливо высоковольтными электродами, установленными в зоне распыления. Контролируют наличие пламени фото датчики.

Работает горелка атоматически в такой последовательности. Нажатием на кнопку «Пуск» включают электродвигатель. Вентилятор начинает работать в режиме «Продувка». Топливный насос через перепускной клапан перекачивает топливо из форсунки на вход в насос. Через 15. 20 с на высоковольтные электроды подается напряжение для зажигания и электромагнитный клапан открывает топливную магистраль. Проходя под давлением через форсунку, топливо распыляется, смешивается с воздухом и воспламеняется от искры, проходящей между электродами. При устойчивом пламени фотодатчик, реагируя на свет от факела, дает команду на отключение напряжения зажигания. Горелка продолжает работать. Когда битум нагревается до максимально заданной температуры, горелка, контролируемая датчиком, автоматически отключается. При охлаждении битума до минимально заданной температуры датчик контроля температуры битума автоматически включает горелку. Управляют подачей горячего битума на кровлю непосредственно с кровли. Для этого достаточно потянуть за гибкую тягу и битум по трубопроводу подается на кровлю. По окончании отбора битума тягу отпускают и оставшийся в трубопроводе битум сливается обратно в бак.

Обезвоживание битума заканчивается при нагреве его выше 110°С. Это можно заметить по прекращению пенообразования. Во избежание ухудшения свойств битума запрещается даже кратковременный нагрев его выше 200°С (битум БН-90/30 — выше 220СС) и длительный (более 5 ч) или многократный нагрев до рабочей температуры. Пережог битума является грубым нарушением технологии переработки.

При изготовлении вяжущего вещества из смеси битумов и дозировании их. по массе необходимо вначале загружать в котел и обезвоживать легкоплавкий битум и затем постепенно отдельными кусками размером 80. 100 мм тугоплавкий битум, доводя температуру сплава до 180°С.

При объемном дозировании сплав приготовляют в трех котлах 4, 9, 10 (рис. 17): в одном обезвоживают и расплавляют тугоплавкий битум, во втором — легкоплавкий, а в третьем смешивают оба битума и нагревают смесь до температуры 180°С. Дозируют битум мерным черпаком с учетом плотности битума. В процессе плавления битум необходимо периодически перемешивать ручной мешалкой и снимать плавающие на поверхности посторонние включения металлической сеткой. Битум загружают в котел не более чем на 3/4 его объема во избежание выплескивания при вспенивании.

Рабочее место для установки варочных котлов на строительной площадке организуют под навесом на открытом воздухе. По противопожарным требованиям и для удобства работ расстояние между варочными котлами и фронтом работ должно быть не менее 50 и не более 100 м. Котлы устанавливают на предварительно спланированной и утрамбованной площадке с некоторым наклоном от топки.

Приготовление приклеивающих мастик

После полного обезвоживания и нагрева битума или сплава битумов их переливают из котла в термосы, куда добавляют подогретый наполнитель.

Для перемешивания битумных вяжущих с наполнителями используют мастиковарочные установки, которые состоят из котлов различного объема, оборудованных мешалками, — пропеллерной, лопастной, шнековой или винтовой конструкции.

Выбор типа варочного котла для приготовления мастики зависит от объема работ, способа подачи мастики на крышу, а также от технических возможностей использования котла той или иной конструкции.

При небольшом объеме работ мастику приготовляют в передвижном котле вместимостью 0,4 м 3 , а при расходе в одну смену более 1,5 т ее готовят в битумоварочных котлах Союзспецстроя вместимостью 1,8 м 3 (рис. 18). Преимущество этого котла заключается в том, что смесь перемешивается непрерывно и мастика получается высокого качества. Продолжительность варки битума в этом котле 60. 70 мин. Топливо (дрова или уголь) сжигается в топке 10 с колосниковой решеткой 15.

Горячие битумные и битумно-резиновые мастики приготовляют или централизованно, или, что бывает чаще, на приобъектных узлах с применением битумоварочных котлов, емкостей для приготовления мастик, сушильных агрегатов для подготовки наполнителей, системы трубопроводов, теплоизолируемых в холодное время года.

Горячие битумные мастики приготовляют путем смешивания легкоплавких нефтяных кровельных битумов, например, БНК-45/180 с тугоплавким БНК-90/30 и волокнистыми, пылевидными или комбинированными наполнителями. Горячие битумно-резиновые мастики представляют собой однородную смесь сплава кровельных битумов марок БНК-45/180 и БНК-90/30 с мелкой резиновой крошкой и волокнистым наполнителем. Резиновая крошка, которая в процессе приготовления мастик девулкани-зируется, должна иметь размеры частиц не более 1 мм.

Горячие битумные и битумно-резиновые кровельные мастики антисептируют кремнефтористым или фтористым натрием в количествё 4. 5% от массы битумного вяжущего. В этом случае применяют асбестовый наполнитель.

В мастики, применяемые для устройства защитных слоев плоских кровель, добавляют вещества, препятствующие прорастанию на кровле растений. К таким веществам относятся монурон или симазин (ГОСТ 15123—78*), вводимые в количестве 0,3. 0,5% от массы битума, либо аминная соль 2,4Д в количестве 1 1,5%.

Приготовляют мастики в определенной последовательности. Сначала в котел загружают более легкоплавкий кровельный битум БНК-45/180 или БН-90/130, который обезвоживают при температуре 105. 110°С, после этого в котел загружают битум БНК-90/30 и при постоянной работе лопастной мешалки температуру битумного сплава доводят до 160. 180°С. Для предотвращения вспенивания битума в процессе варки добавляют 2. 3 капли (на котел) пеногасителя ПМС-200 (полиметилсилоксановая жидкость). При этом время приготовления битума уменьшается почти в два раза.

В битумное вяжущее температурой 160. 180°С для приготовления битумной мастики при непрерывной работе лопастной мешалки постепенно вводят наполнитель, который засыпают отдельными порциями через сито с ячейками размером 4Х4 мм. Сито устанавливают над загрузочным люком котла. Количество загружаемого наполнителя в каждой порции составляет примерно 1/3. 1/4 потребного расчетного количества. Если во время загрузки наполнителя пена начинает интенсивно подниматься, то вводить его прекращают до понижения уровня пены в котле, после чего засыпку наполнителя можно возобновить.

Для получения битумно-резиновой мастики после приготовления битумного вяжущего с требуемой температурой размягчения и доведения температуры до 200. 210°С в смеситель или котел вводят предварительно подогретую до 65—70°С резиновую крошку через сито с ячейками размером 2. 3 мм.

Состав приготовляют при температуре 200. 210°С в течение 40—45 мин при обязательной постоянной работе лопастной мешалки и насоса. После этого в состав через сито с ячейками размером 2. 3 мм вводят подсушенный асбестовый наполнитель. Перемешивание продолжается еще в течение 10. 20 мин при температуре 180. 200°С до получения однородной смеси и полного оседания пены.

Если необходимо хранить мастику в застывшем виде, то в процессе остывания ее необходимо перемешивать до температуры 90. 100°С, после чего перемешивание прекращают. При последующем разогревании остывшей мастики ее перемешивание следует начинать с температуры 100. 120°С, а при достижении 180. 200°С мастика готова к употреблению.

Пригодность к употреблению горячих битумных и битумнорезиновых мастик контролирует заводская или построечная лаборатория путем испытания в соответствии с ГОСТ 2889—80.

Холодные битумные, битумно-резиновые, битумно-кукерсолmные, битумно-латексно-кукерсолъные и другие мастики приготовляют, как правило, централизованно. При строительстве крупных зданий мастики приготовляют на приобъектных узлах, оснащенных необходимым оборудованием.

Наиболее распространены битумно-кукерсольные приклеивающие мастики (БК и БЛК). Технология приготовления мастик следующая. Приготовляют сплав нефтяных битумов БН-90/130 и БНК-90/30. Для этого в котел загружают легкоплавкий битум. После его обезвоживания туда же загружают предварительно измельченный тугоплавкий битум. Смесь разогревают, перемешивают и обезвоживают при температуре 105. 110°С. Одновременно с приготовлением битумного сплава в другой котел-смеситель загружают лак кукерсоль и при непрерывном перемешивании мелкими дозами вводят волокнистый наполнитель — асбест. Перемешивают лак с наполнителем 8. 10 мин. Не прекращая перемешивания, в смеситель тонкой струей вводят обезвоженный и разогретый до температуры 170. 180°С битумный сплав, после чего все компоненты перемешивают 4. 5 мин до получения однородной массы, без комков наполнителя и включений нерастворившегося вяжущего.

Готовую мастику с помощью насосов типа Д-171, СО-119А или СО-120А перекачивают в накопительную емкость, снабженную устройствами для подогрева и перемешивания мастики.

Срок хранения мастик не более 6 мес. Во избежание расслоения мастики в период хранения накопительные емкости необходимо оборудовать насосом, например СО-119А, с обратным трубопроводом для периодического перемешивания мастики в течение 10. 15 мин.

Контроль качества исходных материалов для приготовления мастик, а также готовых мастик осуществляется в заводских или в строительных лабораториях на месте производства работ. Состав мастик задает строительная лаборатория.

Источник

Как наплавлять кровлю из рулонных материалов: самая подробная инструкция

Битумные рулонные материалы — очень распространенный вид покрытия для плоских крыш. На неэксплуатируемых кровлях наплавляемые материалы — это, одновременно, и гидроизоляция, и кровельное покрытие. Поэтому срок службы крыши прямо зависит от качества материалов и правильности их монтажа. И если о выборе рулонной гидроизоляции мы уже рассказывали, то о том, как наплавлять кровлю, еще нет. Исправляемся: в статье мы подробно опишем устройство мягких кровель и технологию монтажа наплавляемых покрытий. Со схемами и фотографиями для наглядности.

Содержание

Устройство мягких кровель из наплавляемых материалов

В зависимости от структуры, кровля из рулонных наплавляемых материалов бывает:

Технология устройства наплавляемой кровли разных видов сильно различается. О структуре трех видов плоских кровель, их свойствах и ключевых особенностях монтажа — ниже.

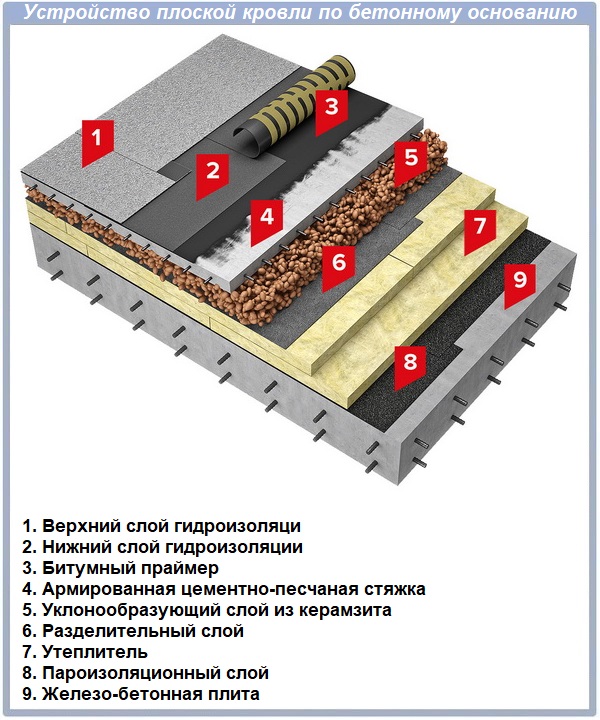

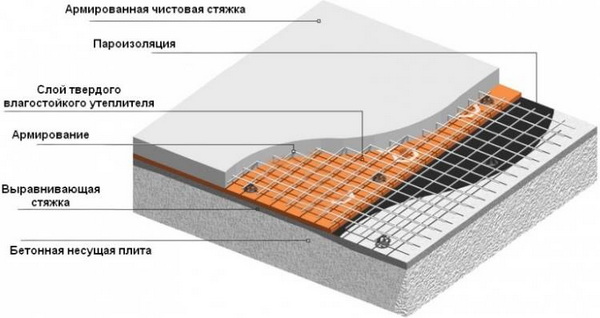

Кровля традиционной конструкции

Простейшая крыша из наплавляемых материалов традиционной конструкции состоит из четырех слоев:

- основание из железобетонной плиты или несущего профнастила;

- слой пароизоляции;

- утеплитель;

- наплавляемое покрытие, оно же гидроизоляция.

Уклон в такой кровле делают либо за счет наклона профнастила, либо с помощью клиновидных плит утеплителя.

Но чаще встречаются различные варианты традиционной кровли:

- с уклонообразующим слоем из гравия или керамзита сразу на основании;

- с цементно-песчаной стяжкой поверх утеплителя;

- с комбинированным теплоизоляционным слоем из минеральной ваты и жестких плит.

Но главное всегда неизменно — слой наплавляемой кровли монтируется поверх утеплителя.

Такая конструкция проста и интуитивна: пароизоляция защищает утеплитель от водяного пара со стороны помещения, гидроизоляция препятствует попаданию влаги со стороны улицы. Защита с двух сторон позволяет использовать в качестве теплоизолирующего материала недорогую и огнестойкую минеральную вату, а наплавляемая гидроизоляция крыши находится в самом верху кровельного пирога, поэтому на ней легко найти повреждения в случае протечки и починить их.

С другой стороны, все те же слои гидро- и пароизоляции надежно запрут влагу в утеплителе, если она, все же, туда попадет. Например, через мелкие дефекты в пароизолирующем слое или гидробарьере — не каждый кровельщик сможет идеально загерметизировать наплавляемое кровельное покрытие в местах примыканий. Но даже если это удастся, всегда есть вероятность появления конденсата внутри слоя утеплителя. Отсюда классические проблемы с такой кровлей: вздутие гидроизоляции, увеличение теплопотерь из-за намокшего утеплителя.

Кроме того, гидроизоляционный слой в такой кровле быстрее разрушается.

Во-первых, минеральную посыпку, которой покрыт верхний слой наплавляемой кровли, постепенно сдувает ветер, смывает дождь и растаявший снег. А минеральная посыпка — это барьер между рулонной кровлей и ультрафиолетовыми лучами.

Во-вторых, наплавляемое покрытие кровли ничто не защищает от перепадов температур, которые со временем приводят к потере эластичности и появлению микротрещин.

Учитывая эти особенности, при монтаже плоской кровли традиционной конструкции:

- Обязательно тщательно проклеивают стыки пароизоляции и всегда заводят ее на стены так, чтобы она полностью закрывала утеплитель.

- Выполняют монтаж кровли только на хорошо высушенное основание.

- При монтаже наплавляемого покрытия в местах примыканий защищают гидроизоляционный ковер металлической рейкой и герметиком. На парапетах устанавливают стальные фартуки из оцинкованной стали.

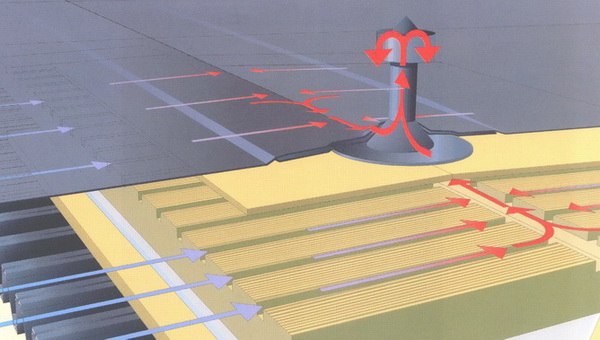

Но решить проблему влаги в утеплителе может только вентиляция плоской кровли. Для этого прямо внутри теплоизоляции устанавливают дефлекторы, а подкладочный слой гидроизоляции крепят механическим способом. В результате между утеплителем и кровлей из наплавляемых рулонных материалов образуется тонкая щель. По ней двигается поток воздуха, который вбирает влагу из утеплителя и покидает кровельный пирог через дефлекторы.

В некоторых системах вентиляции срединный слой теплоизоляции делают из плит утеплителя с прорезанными неглубокими каналами. Это позволяет эффективнее отводить влагу.

Эти правила устройства наплавляемой кровли позволяют снизить вероятность попадания влаги в теплоизоляционный слой, а если это произойдет — быстро удалить ее, сохранив утеплитель сухим.

Инверсионная кровля

Инверсионная кровля из наплавляемых рулонных материалов принципиально отличается от традиционной только одним: при ее устройстве гидроизоляцию укладывают до утеплителя. То есть простой кровельный пирог такой крыши выглядит так:

- основание;

- праймер;

- гидроизоляция;

- утеплитель;

- дренаж;

- геотекстиль;

- балласт.

Такой состав наплавляемой кровли делает ее более долговечной и надежной. Уложенный под слой утеплителя гидробарьер защищен от резких перепадов температур и механических повреждений, поэтому служит дольше. При этом вообще не нужен слой пароизоляции, что упрощает монтаж кровельного пирога.

Инверсионная кровля дороже. В первую очередь, из-за того, что для нее нельзя использовать невлагостойкие утеплители, например дешевую минеральную вату. Вода при дожде и таянии снега попадает внутрь кровельного пирога, поэтому инверсионную кровлю обычно утепляют плитами экструдированного пенополистирола и полиуретана.

Кроме того, сверху инверсионного кровельного пирога укладывают дренажную мембрану, геотекстиль и балластную нагрузку — это все для наплавляемой кровли играет роль финишного покрытия. На традиционных крышах, напомним, это делать не нужно. Следовательно, трехслойное финишное покрытие еще больше удорожает конструкцию.

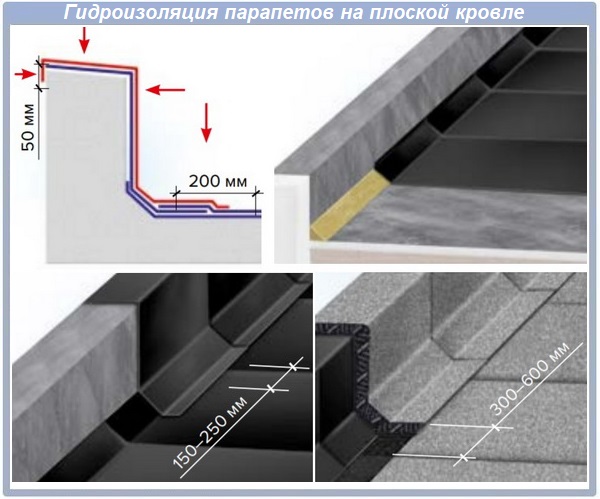

Учитывая особенности, которыми обладает инверсионная кровля из наплавляемых материалов, технология ее монтажа обязательно предусматривает:

- Многослойную гидроизоляцию. Минимум два слоя, иногда — три.

- Заведение гидроизоляции на вертикальные поверхности на большую высоту. Обычно гидроизоляцию заводят на стену минимум на высоту кровельного пирога плюс 250 мм для нижнего слоя и 350 мм для верхнего.

- Защиту стыков утеплителя с помощью их перекрытия дренажной мембраной.

- Использование балласта, чтобы кровельный пирог держался на месте за счет собственного веса и утяжеления. В качестве балласта обычно применяют гальку или гравий.

В инверсионной кровле уклонообразующий слой делают с помощью сыпучих материалов. А уже на цементно-песчаную стяжку наплавляют рулонную гидроизоляцию.

Холодная кровля

В кровельном пироге холодной крыши из наплавляемых материалов нет утеплителя и пароизоляции. Это самый простой и дешевый вид плоской крыши, который делают на неотапливаемых сооружениях либо на зданиях с неутепленным чердаком. Холодная кровля состоит из пяти слоев:

- основание;

- уклонообразующий слой;

- армированная цементно-песчаная стяжка;

- праймер;

- гидроизоляция.

Главная особенность монтажа такой холодной кровли — уклон и разуклонку на ней делают с помощью сыпучих материалов и стяжки по ним. Если при устройстве уклонообразующего слоя были допущены ошибки, исправить их можно только еще одной стяжкой: утеплителя нет, поэтому вырезать из него плиты нужной формы не получится.

Материалы и оборудование для кровли из наплавляемых материалов

Независимо от вида наплавляемой кровли, технология ее монтажа предполагает использование таких инструментов:

- горелка и необходимое оснащение для нее (газовый редуктор, шланг, баллон);

- крюк для раскатки рулонов;

- металлический и силиконовый ролики для прикатки рулонной гидроизоляции;

- рулетка и строительный уровень;

- бетономешалка и растворная лопата;

- оборудование для обеспыливания кровли;

- кисти и валики для нанесения праймера;

- дрель с насадкой для размешивания праймера;

- строительный нож;

- металлическая линейка;

- мастерок, правило, шпатель и другие инструменты для выполнения бетонных работ.

Кроме инструментов, понадобятся доски для опалубки, арматура и проволока для ее вязки, битумный праймер, пароизоляция, утеплитель с учетом необходимой толщины слоя, компоненты для бетона или сам бетон, гидроизоляция для подкладочного и верхнего ковра, металлические доборные элементы, герметик.

Технология устройства мягкой кровли из наплавляемых материалов

Предположим, что нам нужно выполнить устройство кровли из наплавляемых материалов — технология монтажа крыши самой распространенной конструкции будет выглядеть так:

- Создание уклона с помощью сыпучих материалов, например, керамзита, и заливка стяжки.

- Монтаж пароизоляции.

- Укладка утеплителя в несколько слоев.

- Заливка армированной стяжки и подготовка основания под укладку гидроизоляции.

- Монтаж подкладочного слоя гидроизоляции.

- Монтаж верхнего слоя гидроизоляции.

Уклон можно делать и по утеплителю, в том числе с помощью клиновидных плит термоизоляции.

Такую конструкцию называют плоской кровлей по бетонному основанию, и это самый распространенный вариант крыши для общественных и жилых зданий.

Поскольку обычно для пароизоляции плоских кровель используют все те же битумные наплавляемые материалы, начнем описание технологии с этого этапа.

Пароизоляция кровли

Для монтажа любых битумных материалов бетонную поверхность нужно предварительно подготовить:

- Убрать отслаивающиеся куски раствора и другие рыхлые элементы.

- Замазать раствором сколы, раковины и трещины.

- Очистить поверхность от загрязнений и обеспылить ее.

- Во всех местах примыкания крыши к стенам из раствора марки М150 или специальных смесей сделать галтели — переходные элементы с сечением в виде прямоугольного равнобедренного треугольника 100×100 мм. Это нужно для предупреждения излома пароизоляции в углах.

- Очистить и обеспылить галтели после высыхания.

Дальше бетонное основание нужно покрыть битумным праймером. Состав наносят тонким слоем на сухое бетонное основание (максимальная влажность — 15%) валиком или широкой кистью. Удобнее всего делать это параллельными мазками. В местах прохода труб через кровлю, возле деформационных швов и примыканий для нанесения праймера используют узкую кисть с жесткой щетиной.

Битумному праймеру дают высохнуть. В зависимости от типа, это займет от одного до 8-12 часов. Проверить, высох ли праймер, можно с помощью белой тряпки или ватного тампона: проведите им по поверхности — на ткани не должно остаться следов битума.

При необходимости, поверх первого слоя битумного праймера наносят второй и тоже дают ему высохнуть.

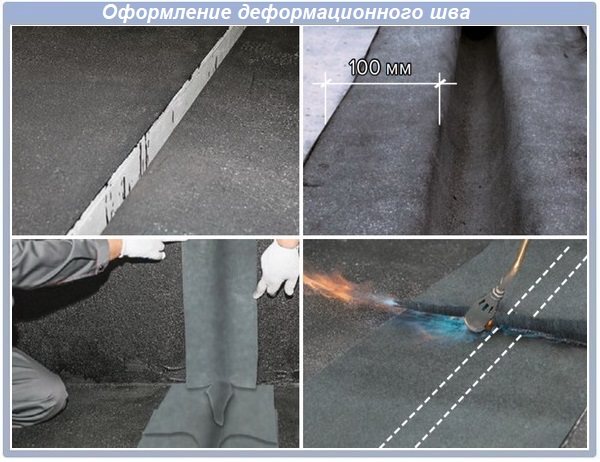

Наплавление пароизоляции начинают с деформационных швов, если они есть. Для этого рулон раскатывают так, чтобы ось полотна совпадала с осью шва, и делают компенсационную петлю — должен получиться небольшой желобок. Пароизоляция должна перекрывать как минимум 100 мм по краям деформационного шва.

Для наплавления внутреннюю часть пароизоляции прогревают горелкой и сразу же прикатывают роликом, двигаясь от шва к краям. При этом нахлест между рулонами — минимум 150 мм.

Если компенсационный шов узкий, петля из пароизоляции не нужна. В этом случае шов заполняют герметиком, а сверху него наплавляют покрытие.

После оформления деформационных швов приступают к укладке основного ковра пароизоляции. Рулоны раскатывают, примеряют и выравнивают относительно деформационного шва. Если такого шва нет, то наплавляемое покрытие раскатывают параллельно одной из стен.

При использовании невлагостойкого утеплителя высота заведения пароизоляции на стену равна толщине термоизоляции плюс 10-30 мм. То есть при толщине теплоизоляции 200 мм паробарьер должен заходить на стену минимум на 210-230 мм. Это позволит защитить утеплитель от проникновения влаги с торцов. При использовании влагостойкого утеплителя пароизоляцию заводят на стены на 150 мм.

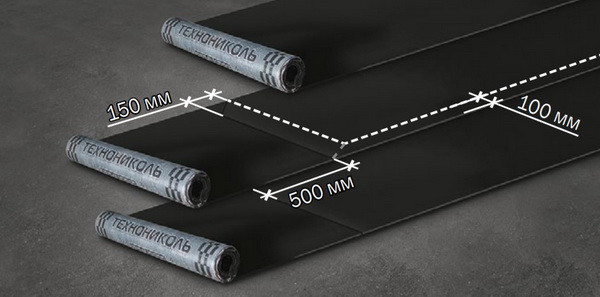

Перед наплавлением пароизоляции желательно дать отлежаться на горизонтальной поверхности. Поэтому разматывают сразу несколько рулонов так, чтобы материала хватило для укладки 3-4 рядов.Наплавляемое покрытие укладывают на бетонной основе с учетом нахлестов: торцевой нахлест должен быть равен 150 мм, боковой — 100-120 мм в зависимости от типа материала. При этом торцевые стыки в соседних рядах не должны совпадать: их разносят минимум на 500 мм, лучше больше. Затем пароизоляцию снова скатывают в рулоны, на этот раз одновременно с двух сторон к центру, и приступают к ее монтажу.

Наплавляемое покрытие монтируют с помощью горелки. Открытое пламя нагревает основание и оплавляет нижнюю часть рулона, подготавливая материал к приклеиванию. Рулон пароизоляции медленно раскатывают с помощью крюка в направлении на себя, прокатывая уже приклеенную часть металлическим валиком. Валик плотно прижимает материал к поверхности, препятствуя образованию складок и волн. Полотно прикатывают «елочкой» от оси рулона к его краям.

Главный критерий правильности монтажа — вытекание небольшого количества битумного связующего из бокового шва. Вытекший битум при застывании образует валик, ширина которого должна быть в пределах 5-25 мм.

Если битумного валика нет или он очень узкий (меньше 5 мм), наплавляемое покрытие было плохо прогрето. Если битума вытекло больше, чем на 25 мм, значит, материал был перегрет. Оба случая — дефекты, которые обязательно нужно исправлять.

В местах заведения пароизоляции на стену покрытие усиливается прямоугольными вставками. Их вырезают из того же материала, и они должны полностью закрыть саму галтель, 100 мм кровли и как минимум 50 мм стены. Усиливающие вставки сначала наплавляют на поверхность галтели, затем на стену и в последнюю очередь — на пол. После этого их тщательно прокатывают силиконовым роликом для лучшего прилегания. В местах, где покрытие заходит на стену торцевой частью, усиливающие элементы можно не делать.

В готовом пароизоляционном ковре прорезают отверстия для внутреннего водостока и приступают к монтажу утеплителя.

Укладка утеплителя

Утеплитель на плоских кровлях укладывают минимум в два слоя, независимо от расчетной толщины. Если крыша из наплавляемых материалов делается по бетонному основанию, то есть с промежуточной стяжкой, то утеплитель либо вообще не крепят, либо приклеивают. Если цементно-песчаной стяжки нет, утеплитель обычно фиксируется телескопическими дюбелями.

Плиты теплоизоляции укладывают плотно — щелей на стыках быть не должно. Минеральную вату даже монтируют слегка враспор в местах примыканий кровли к стенам и другим конструкциям. Плитами второго слоя теплоизоляции обязательно перекрывают стыки первого слоя — это исключает мостики холода. Таким же образом выкладывают третий и последующие слои утеплителя.

В готовом слое теплоизоляции вырезают отверстия под водостоки и, если кровля вентилируемая, под монтаж дефлекторов. В местах монтажа водосточных воронок уровень утеплителя снижают на 20-30 мм. Для этого делают квадратное углубление со стороной в один метр так, чтобы отверстие под воронку было в его центре. В это углубление укладывают асбестоцементный лист, обработанный праймером, и крепят на нем приемную часть воронки.

При использовании минваты и других невлагостойких утеплителей поверх термоизоляционного слоя укладывают промежуточный слой битумно-полимерной гидроизоляции. Он нужен, чтобы защитить материал от намокания при заливке стяжки. Такой гидробарьер могут крепить механически, но, чаще всего, его кладут свободно, сплавляя полотна только в местах нахлестов: промежуточный гидроизоляционный ковер необходим только до тех пор, пока не застынет бетон.

Для теплоизоляции из экструдированного пенополистирола и пенополиуретана промежуточный гидробарьер не нужен.

Подготовка основания

Поверх слоя утеплителя заливают армированную цементно-песчаную стяжку толщиной минимум 50 мм. Чтобы сделать в ней технические отверстия обычно используют несъемную опалубку из асбестоцементных труб.

Стяжке дают высохнуть 2-3 недели, после чего устраивают на ней разуклонку, чтобы обеспечить правильный сток воды с крыши. В местах примыканий бетонной плиты к стенам делают галтели. Кроме того, парапеты и стены, если они сделаны из кирпича или других штучных материалов, штукатурят либо обшивают, чтобы получить ровную поверхность. После этого ждут, пока влажность стяжки не станет меньше 15%, и приступают к подготовке основания.

Готовят основание так же, как и перед наплавлением покрытия для пароизоляции кровли. На плите не должно быть трещин, раковин и других дефектов, она должна быть относительно ровной — допускается лишь небольшой плавный уклон. Кроме того, с нее нужно убрать загрязнения и цементное молочко.

На готовое основание в два слоя наносят битумный праймер. Кроме самой стяжки, грунтуют и вертикальные поверхности, на которые будет крепиться наплавляемое покрытие. Низкие парапеты покрывают праймером с внутренней стороны, сверху и 50-100 мм снаружи.

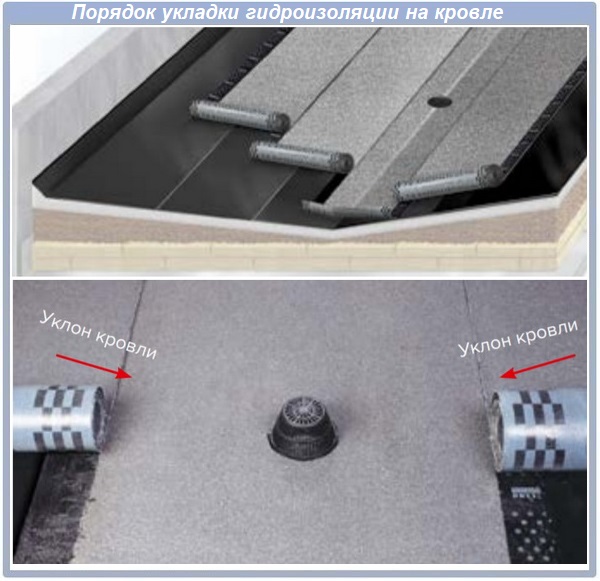

Монтаж гидроизоляции

Наплавляемое кровельное покрытие всегда состоит не менее чем из двух слоев. Это обеспечивает кровле повышенную надежность, поскольку верхний слой перекрывает стыки нижнего и защищает его от воздействия ультрафиолетовых лучей. При этом для нижнего и верхнего слоя используют разные материалы.

Снизу наплавляют подкладочную гидроизоляцию, у которой с внешней стороны не крупнозернистая посыпка, а слой битумно-полимерного вяжущего. В результате верхняя часть покрытия работает как мастика, обеспечивая надежное сцепление слоев друг с другом. А вот вторым слоем укладывается уже наплавляемая гидроизоляция крыши с минеральной посыпкой сверху.

Нижний слой наплавляемой кровли монтируется так же, как и битумная пароизоляция. Но есть три особенности:

- Высота заведения материала на стену не зависит от толщины теплоизоляционного слоя и равна 125 мм.

- При уклоне больше 15% рулоны раскатывают исключительно вдоль ската.

- Монтаж начинают с пониженных участков: один рулон раскатывают так, чтобы его ось совпадала с осью «дна», а соседние полосы наплавляют с нахлестом на этот рулон.

В местах установки водосточных воронок и прохода круглых труб через кровлю из наплавляемых материалов на нижний гидроизоляционный ковер устанавливают элементы усиления. Как правило, это квадраты 500×500 мм из того же материала, но для труб большого диаметра их размеры увеличивают. Кроме того, если при устройстве разуклонки образовались перегибы (коньки) и желоба (ендовы) с уклоном более 3%, их тоже усиливают дополнительным слоем гидроизоляции. Ширина элемента усиления на перегибах должна быть равна 500 мм, а в желобах — 1000 мм.

Если высота парапета менее 600 мм, то его полностью покрывают гидроизоляцией с заведением полотна на 50 мм с наружной стороны. На высокие парапеты и стены наплавляемое покрытие заводят на высоту 300 мм.

Второй слой гидроизоляции наплавляют параллельно рулонам первого. Перпендикулярное крепление недопустимо и приведет к протечке. Верхний слой тоже начинают крепить с пониженных участков, при этом у рулона, который будет уложен на дне, посыпки не должно быть с двух сторон. Для этого край, на котором не предусмотрено место для нахлеста, прогревают горелкой и вдавливают посыпку в битум.

После заведения второго слоя гидроизоляции на вертикальные поверхности, горизонтальную часть низких парапетов закрывают фартуками из оцинкованной стали, а на высоких стенах материал дополнительно фиксируют специальными рейками. Для большей герметичности в зазор, расположенный в верхней части реек, наносят герметик.

Подведем итоги

В статье мы привели основные способы устройства кровель из наплавляемых материалов. Их три:

- традиционная кровля;

- инверсионная кровля;

- холодная кровля.

Наплавляемые покрытия на всех видах кровли монтируются похожим образом, хотя есть и особенности.

У самого распространенного вида традиционной кровли — плоской крыши по бетонному основанию — рулонные битумно-полимерные материалы выполняют роль не только гидроизоляции, но и паробарьера. При этом устройство таких кровель — задача довольно сложная, но вполне выполнимая, если следовать нашим инструкциям и рекомендациям производителя.

Источник