Ремонт кровель с применением полимочевины

Постоянные протечки мягких плоских кровель зданий и сооружений доставляют немало хлопот эксплуатирующим организациям и вызывают желание применить какой-то особенный, «вечный» материал для ремонта. Однако проблема состоит не в отсутствии современных долговечных и надежных гидроизоляционных материалов, которых на самом деле существует множество, а в правильном выборе и квалифицированном применении оптимальной кровельной системы в каждом конкретном случае.

Полимерные мембраны

На рынке кровельных материалов на фоне постепенного сокращения доли устаревших наплавляемых рулонных битумных материалов отмечен рост популярности полимерных мембран – пленок из ЭПДМ, ПВХ, ТПО и других термопластичных полимеров, поставляемых в рулонах различной ширины. Расстилаемые на кровле полотнища пленки свариваются горячим воздухом и крепятся через утеплитель непосредственно к несущему основанию (железобетонные плиты перекрытия или стальной оцинкованный профилированный лист) с помощью тарельчатых телескопических кровельных дюбелей.

Полимерные мембраны долговечны, могут монтироваться при отрицательных температурах, а эксплуатироваться в широком диапазоне климатических условий. В их пользу свидетельствуют и такие факторы, как:

– гарантия от разрывов кровельного покрытия благодаря его механическому креплению к несущему основанию;

– сравнительно низкие требования к лежащему ниже слою (его ровности, наличию швов, стыков, трещин и других дефектов);

– возможность укладки гидроизоляционного слоя поверх утеплителя без цементно-песчаной стяжки (или на влажную стяжку).

При соблюдении всех норм технологического процесса проведения кровельных работ и при отсутствии механических повреждений долговечность такой кровли определяется только сроком естественного старения материала мембраны, то есть десятками лет. Уже накопленный практический опыт применения полимерных кровельных мембран позволил продлить срок гарантии для кровель до 5 лет, тогда как для традиционного наплавляемого битумного покрытия гарантийный срок не превышает 1-2 лет.

В то же время при всех неоспоримых достоинствах полимерных мембран существует ряд ограничений по их применению:

– для сложных кровель, на которых много участков на разных уровнях, примыканий, выходов труб, антенн, лифтовых шахт и т.п., стоимость кровельной системы может возрасти на 50% и более в сравнении с кровлей простой конфигурации за счет увеличения трудоемкости и расхода комплектующих – крепежа, фасонных элементов для углов, примыканий, труб, нестандартных узлов;

– механическое крепление не всегда возможно из-за особенностей конструкции плит основания или просто из-за малой прочности старого основания. Для некоторых мембран применима технология сплошного приклеивания, но такая система дороже механически закрепленной;

– как и для всякого другого рулонного материала, свариваемого или склеиваемого из отдельных полотнищ, уязвимым местом мембранной кровли является надежность сварных швов. Не менее критичен грамотный расчет необходимого количества кровельного крепежа, поскольку при высоких ветровых нагрузках нарушение технологии крепления может привести к образованию «волн» на поверхности гидроизоляции или даже к отрыву кровельного ковра.

Перспективы и область применения полимочевины для ремонта кровель

Особое место в устройстве и ремонте кровельных покрытий занимают жидкие мастичные составы (или так называемые «наливные кровли», «жидкие мембраны»), позволяющие выполнять кровельные и другие гидроизоляционные работы по окрасочной технологии (кистью, валиком, распылением). При всем многообразии мастик их объединяют следующие преимущества перед рулонными материалами:

– возможность получения более надежного бесшовного гидроизоляционного ковра;

– в проблемных местах крыши (местах сопряжения плоской поверхности кровли со стенами, парапетами, вентиляционными и прочими трубами, зенитными фонарями, антеннами, сливными воронками и т.п.), где рулонные материалы приходится выкраивать по сложным формам, устройство мастичной кровли не отличается по трудоемкости и качеству от основной поверхности.

К этой группе материалов, несмотря на ряд существенных отличий (химический состав, способ нанесения, механизм и скорость отверждения), можно отнести и наносимые методом «горячего распыления» под высоким давлением полимочевину и ее «гибриды», занимающие промежуточное положение между «чистой» полимочевиной и полиуретановыми эластомерами. Объединяет их то, что они не содержат пожароопасных и токсичных растворителей, позволяют за один проход в течение короткого времени (от нескольких минут до нескольких часов) получать из исходных жидких компонентов готовые очень прочные покрытия, сохраняющие эластичность в диапазоне рабочих температур от -60°С до +70ºС, с высокой адгезией к различным основаниям и проницаемые для водяных паров.

Такие «напыляемые кровли» ни в коей мере не претендует на вытеснение полимерных мембран. Напротив, сопоставление плюсов и минусов полимерных мембран с одной стороны и полимочевины с другой позволяет выделить для каждой из кровельных систем свою область применения, в которой они наиболее конкурентоспособны. Так, для работы по основной плоской ровной поверхности большой площади и простой конфигурации целесообразно использовать преимущества механически закрепленной полимерной мембраны, а для ремонта относительно небольших кровель со сложной конфигурацией (многочисленные примыкания, участки с большими уклонами, купола и прочие проблемные места) предпочтительна напыляемая гидроизоляция из полимочевины.

Для рассматриваемой области применения ООО «НПК «Реагент» предлагает Унигард эконом – напыляемый эластомер, сочетающий высокую надежность и технологичность при нанесении с отличными физико-механическими показателями и ценовой доступностью.

Варианты реконструкции кровли с применением полимочевины

Реконструкция кровли со снятием старого кровельного ковра

На большинстве старых кровель возрастом 10 и более лет в результате многочисленных ремонтных работ гидроизоляционный слой достигает нескольких сантиметров, а утеплитель содержит большое количество влаги и не подлежит восстановлению. Если просто накрыть старую кровлю новой, испаряющаяся влага будет не только стремиться оторвать кровельный ковер от основания, образуя в нем напряжения, вздутия и разрывы, но и оказывать дополнительную нагрузку на и без того ослабленное несущее основание. Поэтому в таких случаях целесообразно снять старый кровельный ковер до основания.

Реконструкция кровли без снятия старого кровельного ковра

Как правило, при необходимости ремонта кровли заказчик стремится сэкономить на демонтаже и утилизации старого покрытия, сравнимых по затратам с монтажом новой гидроизоляции. Однако укладка нового кровельного пирога поверх старого возможна лишь при соблюдении ряда условий:

– удовлетворительное состояние утеплителя и несущих конструкций,

– локальный характер дефектов и ограниченное количество слоев старой битумной гидроизоляции,

– обязательная просушка старого утеплителя,

– применение паропроницаемых материалов для новой гидроизоляции.

При реконструкции битумных кровель без демонтажа старого кровельного ковра в первую очередь должны быть вскрыты все имеющиеся пузыри, отслаивающиеся и дефектные участки. Особое внимание следует уделять примыканиям – наиболее сложным, ответственным и склонным к протечкам участкам кровли. В этих местах старое покрытие, как правило, подлежит полному удалению до основания.

Обычно подстилающие слои старого кровельного ковра содержат чрезмерное количество влаги. Поэтому, несмотря на паропроницаемость монтируемой мембраны из полимочевины, сохраняется возможность образования вздутий нового кровельного ковра. В таких случаях необходима установка аэраторов кровли (флюгарок) для облегчения выхода водяных паров в атмосферу и постепенной просушки утеплителя. Монтаж аэраторов на расстоянии 10 м друг от друга (то есть 1 аэратор на 100 м 2 ) позволяет не только избежать возобновления вздутий, но и частично восстановить свойства старой минераловатной теплоизоляции.

Далее приступают к устройству примыканий плоской кровли ко всем выступающим элементам, в том числе и вновь установленным флюгаркам. Для выполнения узлов примыканий в форме откосов (валиков) с углом наклона около 45˚ к горизонтали непревзойденным материалом является жесткий напыляемый пенополиуретан (ППУ), совмещающий функции герметика и утеплителя и позволяющий легко, быстро и абсолютно герметично выполнить примыкания любой сложности и формы. Благодаря высокой адгезии к большинству строительных материалов, ППУ не нуждается в механическом или ином креплении, достаточно теплостоек, чтобы исключить сползание кровельного покрытия с вертикальных и наклонных участков при их нагревании солнечным теплом.

Несмотря на то, что полимочевина Унигард эконом обладает хорошей адгезией ко многим материалам, перед ее нанесением настоятельно рекомендуется прогрунтовать очищенную от мусора поверхность старой битумной гидроизоляции для улучшения адгезии к ней напыляемого покрытия, а также для заполнения микротрещин, связывания остатков пыли и частичек сохранившейся минеральной посыпки, упрочнения субстрата и придания ему однородности. С этой задачей успешно справляется двухкомпонентная полиуретановая грунтовка Поропрайм . При достаточно больших объемах работ целесообразно использовать весь объем стандартного комплекта Поропрайма из заводской упаковки, переливая все содержимое малого ведра с компонентом Б в большое ведро с компонентом А при перемешивании до однородного состояния. При малых объемах работ готовят соответствующие им порции праймера путем смешения компонентов в соотношении 1:1 по объему.

Приготовленную непосредственно перед работой смесь компонентов праймера разливают в виде луж или полос и разравнивают по поверхности кровли резиновой шваброй или валиком. Жизнеспособность смеси (в течение 1 ч не происходит заметного нарастания вязкости) позволяет наносить ее и с помощью распылительного оборудования. В зависимости от состояния основания, расход праймера составляет в среднем около 0,3 кг/м 2 .

Спустя 2-4 часа по мере высыхания праймера, как только появится возможность ходить по уже не липкому основанию, приступают к нанесению полимочевины по всей поверхности кровли, включая ранее выполненные примыкания из ППУ.

Полимочевину Унигард эконом наносят методом горячего безвоздушного распыления под высоким давлением с использованием установок серии Reactor моделей E-XP2 или H-XP2 фирмы Graco. Нанесение полимочевины «вручную» невозможно ввиду ее высокой реактивности: желатинизация смеси компонентов происходит в течение считанных секунд. Слой материала толщиной 2 мм укладывают, как правило, в один проход, без армирования. При этом нет необходимости поднимать на крышу бочки с сырьем и оборудование. Все необходимое для работы: компактная установка, компрессор, химические компоненты и инструменты размещаются внизу в автофургоне. Реагенты подаются по гибким обогреваемым шлангам на высоту до 60 м на кровлю, где работает оператор с распылительным пистолетом.

К немалому огорчению «поклонников» описываемой технологии, накопленный опыт эксплуатации кровельных покрытий из полимочевины показал их посредственную погодоустойчивость. Равно как и прочие ароматические полимочевины, Унигард эконом довольно быстро теряет глянец (мелирует) и меняет исходный цвет в сторону коричневых тонов под действием ультрафиолетовых лучей в комплексе с другими агрессивными факторами (знакопеременные температуры, озон, кислотные дожди, ветровая эрозия). Эти изменения являются первыми признаками деструкции, сопровождаемой постепенным снижением прочности и эластичности покрытия, появлением на его поверхности микротрещин, а также медленным, месяц за месяцем, сокращением его толщины.

Поэтому при использовании ароматической полимочевины для любых наружных работ обязательным условием обеспечения ее длительной (не менее 20 лет) эксплуатационной стойкости является нанесение поверх нее дополнительного слоя финишного светозащитного лакокрасочного покрытия. Наряду с высокой атмосферостойкостью и хорошими декоративными свойствами, такое покрытие должно обладать высокой эластичностью, не уступающей самой полимочевине, что позволило бы двум материалам при деформациях работать практически как единому целому и исключало необходимость периодического перекрашивания.

Примером такого светозащитного покрытия может служить эмаль Резилайт , разработанная специально для этой цели. При том, что возможна поставка эмали различных цветов (белый, серый, зеленый, красно-коричневый и др.), наиболее предпочтительным для кровель является серебристый цвет. Вкупе с высокой стойкостью полимерной основы краски к вредным атмосферным факторам, специально подобранный алюминиевый пигмент в ее составе создает дополнительную барьерную защиту, препятствующую проникновению агрессивных веществ к окрашенной поверхности полимочевины. В результате такой двойной защиты достигается радикальное улучшение погодоустойчивости и долговечности гидроизоляционного слоя полимочевины и кровельного пирога в целом. Кроме того, высокая светоотражающая способность серебристого лакокрасочного покрытия кровли создает дополнительное преимущество по экономии расходов на кондиционирование здания в летнее время.

Расход эмали Резилайт определяется ее укрывистостью, которая в свою очередь зависит от выбранного цвета, но в среднем составляет около 0,3 кг/м 2 . Для надежного сцепления эмали с полимочевиной Унигард эконом, независимо от «возраста» полимочевины, необходимо использовать праймер Реабонд . Грунтование проводят путем смачивания праймером очищенной поверхности полимочевины с помощью ветоши, мягкой кисти, нейлонового или мехового валика с коротким ворсом или распылением тонким слоем в один проход с расходом (50-100) г/м 2 .

Рекомендуемая для грунтования температура основания и окружающего воздуха не ниже 0ºС. В зависимости от относительной влажности воздуха время высыхания праймера Реабонд до степени 3 при температуре 20ºС составляет около 1 ч, при снижении температуры на каждые 10ºС время высыхания возрастает примерно в 2 раза. Рекомендуемый интервал времени, в течение которого можно наносить эмаль Резилайт, составляет не более 8 ч с момента высыхания праймера Реабонд, после чего требуется повторное грунтование для восстановления его адгезионной активности.

Альтернативой эмалевому покрытию может служить алифатическая полиуретановая мастика Реамаст-2К , совмещающая функции гидроизоляции и светозащиты. Она также поставляется в различных цветах, но за исключением серебристого. Как и при использовании эмали Резилайт, цвет кровли определяется выбором именно ее цвета, а цвет укрываемой ею полимочевины Унигард эконом не имеет принципиального значения. И так же для обеспечения межслойной адгезии не обойтись без помощи праймера Реабонд .

Исходя из практики, с учетом технологических потерь средние нормы расхода материалов по описанной схеме реконструкции в расчете на 1 м 2 поверхности кровли составляют:

– 0,3 кг праймера Поропрайм;

– 2,6 кг полимочевины Унигард эконом (из расчета на толщину пленки 2 мм);

– 0,1 кг праймера Реабонд;

– 0,3 кг эмали Резилайт

или

– 0,3 кг праймера Поропрайм;

– 2,2 кг полимочевины Унигард эконом (из расчета на толщину пленки 1,7 мм);

– 0,1 кг праймера Реабонд;

– 0,5 кг мастики Реамаст-2К (из расчета на толщину сухой пленки 0,3 мм).

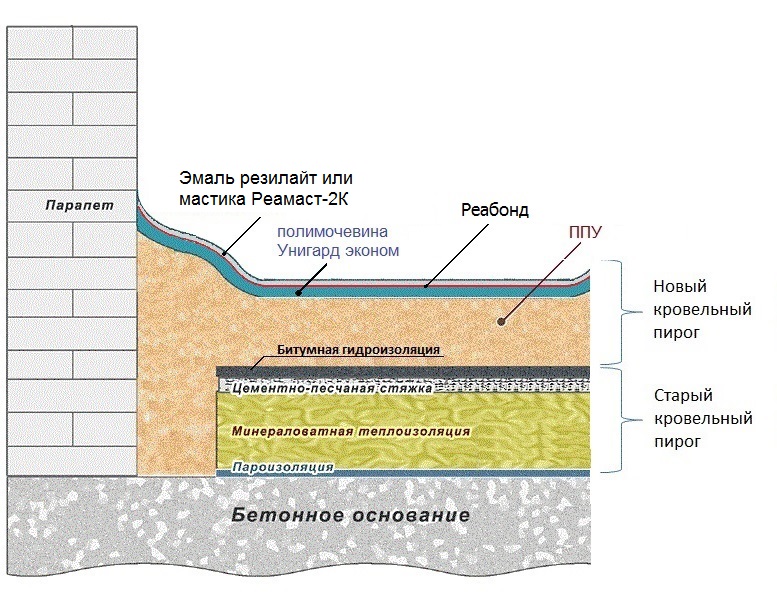

Реконструкция с доутеплением

Частным случаем описанной выше технологии является вариант реконструкции без демонтажа старого кровельного ковра, но с доутеплением кровли. Строго говоря, укладка дополнительного слоя теплоизоляции требуется во всех без исключения случаях, поскольку старая минераловатная или керамзитная теплоизоляция ни в коей мере не отвечает современным требованиям по теплосбережению, и только нехватка средств может заставить заказчика отказаться при ремонте кровли от ее доутепления.

В данном варианте реконструкции кровли упоминавшийся выше напыляемый ППУ применяется не только на примыканиях, но уже по всей поверхности кровли. Именно такая технология (ППУ плюс полимочевина) устройства новых и ремонта старых кровель получила очень широкое распространение в США и Канаде.

ППУ – это наиболее эффективный из всех известных теплоизоляционных материалов, с малым объемным весом, достаточно высокой прочностью (не менее 5 кг/см 2 ), низким водопоглощением, позволяющий создавать с очень высокой производительностью и непосредственно «на месте» надежную теплую «шубу» на поверхностях любой сложности и формы без единого стыка. Применительно к кровлям, не менее важны и такие свойства ППУ, как:

– сравнительно низкие требования к лежащему ниже старому кровельному покрытию (его ровности, наличию швов, стыков, трещин и других дефектов);

– хорошая адгезия к старой кровле, позволяющая обойтись без каких-либо праймеров, клеев или механического крепежа.

В силу этого ППУ мог бы служить идеальным утеплителем для последующей укладки непосредственно по нему гидроизоляционного слоя полимочевины, если бы не одно ограничение, а именно некоторая естественная и неизбежная для данной технологии волнистость поверхности ППУ, возрастающая по мере увеличения толщины слоя пены. В зависимости от квалификации оператора распылительной установки и ряда других факторов, степень неровности поверхности ППУ может достигать нескольких сантиметров. При нанесении на ППУ полимочевина повторяет его бугристый профиль, в результате чего в образующихся «блюдцах» при малых уклонах кровли может застаиваться дождевая вода. Это делает данную технологию весьма уязвимой в плане надежности получаемого результата и часто служит предметом трений между заказчиком и подрядчиком при сдаче объекта.

Решением проблемы является ограничение толщины слоя ППУ. Если она не превышает 20 мм, то неровность поверхности не только становится незначительной, но даже более того: слой ППУ играет роль своего рода выравнивающей стяжки для последующей укладки гидроизоляционного слоя полимочевины. Наряду с дополнительной теплоизоляцией, не менее важна и функция ППУ как демпфера, препятствующего прямой передаче трещин от основания кровельному покрытию. Благодаря отсутствию жестких связей между гидроизоляционным слоем полимочевины и старым кровельным покрытием, деформации основания перераспределяются на относительно большие участки поверхности нового кровельного ковра и не сопровождаются его разрывами.

При такой схеме реконструкции к указанным выше нормам расхода материалов следует добавить около 1,5 кг ППУ, исходя из расчета на слой теплоизоляции толщиной 20 мм при кажущейся плотности пены 60 кг/м3, с учетом технологических потерь при распылении.

Нанесение покрытия Унигард эконом на ППУ не представляет проблемы при обязательном соблюдении следующих условий:

- Кажущаяся плотность ППУ должна быть не менее 60 кг/м 3 . Только при этом условии обеспечивается максимально закрытая ячеистая структура и плотный поверхностный «интегральный» слой пены. Этот важнейший момент иногда по незнанию, а чаще из ложных соображений «экономии», игнорируется, когда используют непригодную для этих целей пену с плотностью (35-40) кг/м 3 .

- Перед нанесением покрытия Унигард эконом необходимо дать пене 2-3 – часовую выдержку для ее остывания, усадки и удаления всех летучих соединений.

- Необходимо избегать увлажнения поверхности ППУ в результате попадания на нее осадков (дождя, снега или росы).

При несоблюдении хотя бы одного из этих условий неизбежны достаточно тяжелые последствия в виде тех или иных количеств и размеров кратеров (вулканчиков) на покрытии. Ремонт таких дефектов очень трудоемок: попытка «залить» кратеры дополнительным слоем полимочевины приводит лишь к увеличению их размеров, и единственным способом остается заделка каждого из многочисленных кратеров герметиком перед последующим нанесением Унигард эконом.

Источник