- Приложение К. Определение адгезии защитных покрытий определение адгезии защитных покрытий

- К.1 Определение адгезии защитных покрытий на основе рулонных материалов: полимерных липких, полимерно-битумных и термоусаживающихся лент

- К.1.1 Требования к образцам

- К.1.2 Средства контроля:

- К.1.3 Подготовка к контролю

- К.1.4 Проведение контроля

- К.1.5 Обработка результатов контроля

- К.2 Определение адгезии защитных покрытий на основе битумных и битумно-полимерных мастик

- К.2.1 Требования к образцам и вспомогательные устройства

- К.2.2 Подготовка к контролю

- К.2.3 Порядок контроля

- К.2.4 Обработка результатов измерений

- К.3 Определение адгезии защитного покрытия методом отслаивания под углом (90±10)° (для эластичных, пластичных покрытий)

- К.3.2 Требования к образцам

- К.3.3 Средства контроля и вспомогательные устройства:

- К.3.4 Подготовка к проведению контроля

- К.3.5 Порядок контроля

- К.3.6 Обработка результатов контроля

- К.4 Определение адгезии защитного покрытия методом нормального отрыва (для жестких покрытий)

- К.4.4 Подготовка к проведению контроля

- К.4.5 Порядок контроля

- К.4.6 Обработка результатов контроля

- К.5 Контроль адгезии защитного покрытия после выдержки в воде

Приложение К. Определение адгезии защитных покрытий определение адгезии защитных покрытий

К.1 Определение адгезии защитных покрытий на основе рулонных материалов: полимерных липких, полимерно-битумных и термоусаживающихся лент

Сущность метода заключается в определении усилия, при котором отслаивается под углом 90° или 180° полоса защитного покрытия заданной ширины.

К.1.1 Требования к образцам

Образцами для контроля являются:

— трубы с защитным покрытием, отобранные согласно требованиям настоящего стандарта;

— образцы-свидетели или карты, вырезанные из труб с защитными покрытиями.

К.1.2 Средства контроля:

— линейка измерительная металлическая по ГОСТ 427;

— динамометр или цифровой адгезиметр типа АМЦ 2-20, АМЦ 2-50 с ценой деления не более 0,1Н (0,01кгс), или разрывная машина с динамометрическим датчиком с ценой деления шкалы не более 0,1кН, обеспечивающим точность измерений ±1%;

— цифровой контактный термометр (термопара) по ГОСТ 6616 с точностью измерений ±1°С;

— инструмент для разрезания покрытия.

К.1.3 Подготовка к контролю

К.1.3.1 Контроль адгезии проводят не менее чем в трех точках трубы, отстоящих друг от друга на расстоянии не менее 0,5м или на отрезках труб или образцах-свидетелях — это полосы защитного покрытия, прорезанные с канавкой шириной от 1 до 3мм до металла.

К.1.3.2 На образце для контроля специальным ножом вырезают полосу защитного покрытия шириной от 10 до 40мм; ширина отслаиваемой полосы должна быть кратна 10мм.

К.1.3.3 Прорезают конец вырезанной полосы, отслаивают ее вручную от трубы на длину не менее 50мм и закрепляют в зажиме динамометра (или разрывной машины в случае испытаний в лабораторных условиях).

К.1.3.4 Измеряют температуру трубы, карты или образца-свидетеля.

Примечание. Зависимость адгезии от температуры устанавливают в технических условиях на данный тип покрытия.

К.1.4 Проведение контроля

К.1.4.1 Равномерно производят отслаивание полосы защитного покрытия (на основе полимерных и полимерно-битумных лент с мастичным адгезивом ) под углом 180° к поверхности трубы на длину от 50 до 60мм со скоростью (50±5)мм/мин, позволяющую определить устойчивое усилие отслаивания, визуально определяя характер разрушения:

— адгезионный — отслаивание от металла;

— когезионный — отслаивание по подклеивающему (адгезионному) подслою или по грунтовке (праймеру);

— смешанный — совместный характер отслаивания.

Примечание. Контроль адгезии термоусаживающихся лент с мастичным адгезионным подслоем на образцах, отрезках труб с покрытием (трубчатых образцах) или образцах — свидетелях при толщине полиэтиленовой подложки более 0,5мм допускается осуществлять под углом (90±10)°.

К.1.4.2 Отслаивание полосы защитного покрытия на основе термоусаживающейся ленты с термоплавким адгезионным подслоем производят равномерно под углом (90±10)° к поверхности трубы на длину от 50 до 60мм со скоростью (10±2)мм/мин, позволяющую определить устойчивое усилие отслаивания и характер разрушения.

К.1.5 Обработка результатов контроля

К.1.5.1 Адгезию защитных покрытий А, Н/см (кгс/см) вычисляют по формуле:

F — усилие отслаивания на контролируемом участке, Н (кгс);

S — ширина полосы отслаивания, см.

К.1.5.2 За величину адгезии защитного покрытия принимают среднее арифметическое не менее трех измерений, вычисленное с погрешностью 0,1Н/см (0,01кгс/см).

К.1.5.3 Адгезию при отслаивании для каждого участка трубы оценивают как удовлетворительную, если среднее значение адгезии А, Н/см, больше или равно нормируемому значению. Если адгезия менее нормы, то испытания повторяют на удвоенном количестве мест измерений. Если повторно получают среднюю величину адгезии менее нормируемой, то покрытие оценивают как не удовлетворяющее требованиям НД по показателю адгезии при отслаивании.

К.2 Определение адгезии защитных покрытий на основе битумных и битумно-полимерных мастик

К.2.1 Требования к образцам и вспомогательные устройства

К.2.1.1 Образцами для испытания являются трубы с защитными покрытиями на основе битумных и битумно-полимерных мастик.

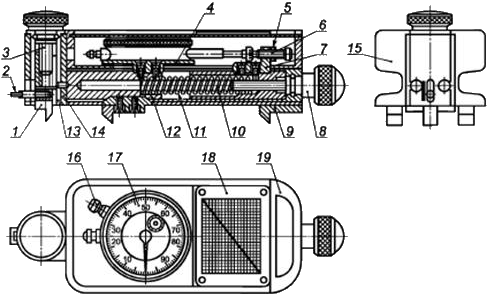

К.2.1.2 Прибор СМ-1, приведенный на рисунке К.1, состоит из корпуса 15, внутри которого расположена перемещающаяся система ведущего штока 10 и ведомого штока 12, соединенных между собой тарированной пружиной 11. Ведущий горизонтальный шток 10, предназначенный для сжатия пружины 11, приводится в движение вращением винта 8, шарнирно закрепленного в торцевой часта корпуса прибора. На штоке 10 закреплен кронштейн 7 с регулировочным винтом 6 и стопорной гайкой 5, предназначенными для передачи значений линейной деформации тарированной пружины 11 на подвижную ножку индикатора 17, который укреплен в чаше 4 при помощи стопорного винта 16.

Нож 1 для сдвига образца защитного покрытия укреплен внутри вертикального штока 14, перемещающегося внутри втулки 13 при вращении винта 3, закрепленного шарнирно в передней части корпуса прибора 15.

На нижнем основании корпуса прибора 15 укреплены три опорных ножа 9, предназначенных для крепления прибора на поверхности изолированной трубы.

На верхней съемной крышке 19 прибора укреплена шкала 18 для пересчета показаний индикатора 17 в величину усилия сдвига образца.

В комплект прибора входит стальной нож для надреза защитного покрытия.

Рисунок К.1. Прибор СМ-1 для испытания адгезии защитных покрытии на основе битумных и битумно-полимерных мастик

1 — стальной нож; 2 — шарнир; 3 — винт; 4 — чаша; 5 — стопорная гайка; б — регулировочный винт; 7 — кронштейн; 8 — винт; 9 — опорный нож; 10 — ведущий шток; 11— тарированная пружина; 12 — ведомый шток; 13 — втулка; 14 — шток; 15 — корпус; 16 — стопорный винт; 17 — индикатор; 18 — шкала; 19 — съемная крышка

К.2.2 Подготовка к контролю

К.2.2.1 Определение адгезии проводят в трех точках, отстоящих друг от друга на расстоянии не менее 0,5м.

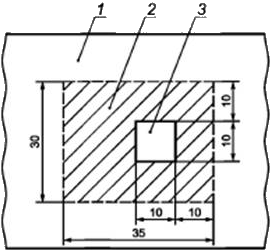

К.2.2.2 На образце трубы вручную делают надрез до металла в испытуемом защитном покрытии размером 10×10мм. Схема проведения надреза приведена на рисунке К.2.

Рисунок К.2. Схема проведения надреза для сдвига образца защитного покрытия

1 — испытуемое защитное покрытие; 2 — расчищенная площадка; 3 — образец покрытия для сдвига

К.2.2.3 Вокруг надреза расчищают площадку 3 размером 30×35мм (снимают покрытие) для сдвига образца защитного покрытия 2.

К.2.2.4 Прибор СМ-1 устанавливают на защитное покрытие так, чтобы передвижная грань ножа 1 (см, рисунок К.1) находилась против торцевой плоскости вырезанного образца.

К.2.2.5 Нож поднимают вверх с помощью вращения винта 3, затем нажимают на корпус прибора так, чтобы опорные ножи 9 вошли в защитное покрытие.

К.2.2.6 Нож 1 подводят с помощью вращения винта 8 до соприкосновения с торцевой плоскостью образца, вращением винта 3 опускают нож до металлической поверхности трубы.

К.2.2.7 Крышку 19 снимают, устанавливают нуль на индикаторе, доведением подвижной ножки индикатора до соприкосновения с торцом регулировочного винта 6 и вращением верхней подвижной части индикатора.

К.2.3 Порядок контроля

К.2.3.1 Усилие передают с помощью вращения винта 8 на нож 1, а следовательно, и на образец защитного покрытия через систему штоков 10 и 12 и тарированную пружину 11. Вращение винта 8 проводят (по часовой стрелке) со скоростью примерно 1/4 об/с, что соответствует скорости деформации пружины 15мм/мин.

Деформацию пружины, пропорциональную передаваемому усилию, фиксируют индикатором 17. Ведомый шток 12 вместе с ножом 1 горизонтально перемещается, в результате чего индикатор смещается относительно торцевой плоскости регулировочного винта 6. Рост показаний индикатора при этом прекращается. Фиксируют максимальный показатель индикатора в миллиметрах и по шкале 18 определяют усилие сдвига образца защитного покрытия. Визуально определяют характер разрушения (адгезионный, когезионный, смешанный) по К.1.4.1.

К.2.3.2 Адгезию защитного покрытия характеризуют усилием сдвига образца изоляции площадью 1см 2 .

К.2.3.3 Измерения проводят в интервале температур защитного покрытия от 258 до 298К (от минус 15 до 25°С). При температуре выше 298К (25°С) допускается показатель менее 0,20МПа (2,00кгс/см 2 ), характеризующий адгезию материала (см. таблицы 3 и 4).

К.2.4 Обработка результатов измерений

К.2.4.1 За значение адгезии защитного покрытия принимают среднее арифметическое трех измерений с погрешностью не более 0,01МПа (0,1кгс/см 2 ).

К.2.4.2 Запись результатов измерений проводят по формам, приведенным в К.2.4.3

К.2.4.3 Формы протокола определения адгезии защитных покрытий

Протокол определения адгезии защитных покрытий

Тип и конструкция защитного покрытия._____________________________________

| Дата испытаний | Номер партии труб, номер образца | Номер измерения | Среднее усилие отслаивания F, Н (кгс) | Ширина отслаиваемой полосы В, см | Среднее значение адгезии Аср, Н/см | Характер отслаивания |

|---|---|---|---|---|---|---|

| 1 | ||||||

| 2 | ||||||

| 3 |

Адгезия покрытая образца (участка трубопровода) __ соответствует, не соответствует требуемому значению __

___________________________________ ________________ _____________________

должность лица, проводившего измерения личная подпись расшифровка подписи

Протокол определения адгезии защитных покрытий

Тип и конструкция защитного покрытия._____________________________________

| Дата испытаний | Номер партии труб, номер шурфа | Номер измерения | Среднее усилие отрыва F, Н (кгс) | Площадь отрываемого покрытия S, мм 2 | Среднее значение адгезии Аср, МПа | Характер разрушения |

|---|---|---|---|---|---|---|

| 1 | ||||||

| 2 | ||||||

| 3 |

Адгезия покрытая образца (участка трубопровода) __ соответствует, не соответствует требуемому значению __

___________________________________ ________________ _____________________

должность лица, проводившего измерения личная подпись расшифровка подписи

К.3 Определение адгезии защитного покрытия методом отслаивания под углом (90±10)° (для эластичных, пластичных покрытий)

К.3.1 Испытание предназначено для оценки адгезии защитного покрытия к стали методом отслаивания полосы покрытия определенной ширины с постоянной скоростью под углом (90±10)° при различных температурах.

К.3.2 Требования к образцам

Образцами для испытаний являются:

— трубы и изделия с защитным покрытием;

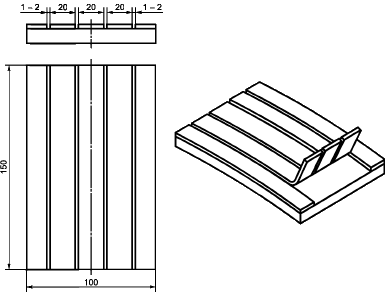

— фрагменты (карты), вырезанные из труб (или других изделий) с покрытием, или образцы-свидетели размером (100±2)×(150±2)мм (см. рисунок К.3)

К испытаниям допускаются образцы без признаков отслаивания покрытия по кромкам реза, а также, толщина которых соответствует нормативным требованиям.

Количество параллельных образцов должно быть не менее трех.

К.3.3 Средства контроля и вспомогательные устройства:

— цифровой адгезиметр (например, «АМЦ 2-20», «АМЦ 2-50») или другие приборы, обеспечивающие точность измерения ±1 Н;

— разрывная машина с динамометрическим датчиком (тензодатчиком) с ценой деления шкалы не более 0,1 кН, обеспечивающим точность измерений ±1%;

— термокамера для разрывной машины для проведения испытаний при повышенных температурах, обеспечивающая поддержание температуры с точностью ±3°С;

— цифровой контактный термометр (термопара) по ГОСТ 6616 с точностью измерений ±1°С;

— струбцина для крепления образца, обеспечивающая прямой угол отслаивания;

— зажим (пневматический захват) для фиксации полосы отслаиваемого покрытия;

— металлическая линейка по ГОСТ 427;

— специальный нож или ножовка по металлу;

— стамеска с шириной лезвия от 10 до 20мм;

К.3.4 Подготовка к проведению контроля

С помощью специального ножа или ножовки по металлу на каждом образце (по всей его длине) в покрытии вырезают три полосы шириной (20±1)мм. Прорези выполняются до металла. Ширина прорезей должна составлять не менее 1мм (см. рисунок К.3).

Рисунок К.3. Испытательный образец для определения адгезии методом отслаивания под углом (90±10)°

С использованием стамески и молотка производят отслаивание кончика полосы защитного покрытия от стальной подложки на длину, достаточную для закрепления полосы покрытия в зажиме, приблизительно от 30 до 50мм.

Образец для испытания размером 150×100мм вырезают длинной стороной вдоль экструзии термопластичного слоя покрытия (полиэтиленового, полипропиленового). Пропилы в защитном покрытии выполняют вдоль длины образца на всю толщину покрытия до металла. Ширина полос защитного покрытия между пропилами должна составлять (20±1)мм. Ширина пропилов должна составлять не менее 1мм.

К.3.5 Порядок контроля

К.3.5.1 При проведении испытания на изолированной трубе (изделии) отслоенный кончик полосы защитного покрытия закрепляют в зажиме адгезиметра, после чего адгезиметр подготавливают к измерению в соответствии с прилагаемой к нему инструкцией. С использованием адгезиметра вручную производят отслаивание полосы защитного покрытия от стали под углом (90±10)° при скорости отслаивания (10±3)мм/мин. Усилие отслаивания защитного покрытия от стали в ньютонах, фиксируют с помощью цифрового адгезиметра. При этом определяют минимальное, максимальное и среднее усилия отслаивания.

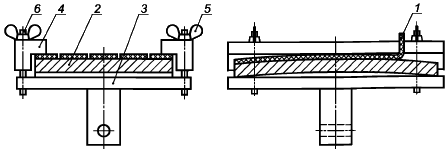

К.3.5.2 В случае испытаний образцов, вырезанных из труб (изделий) с покрытием, или образцов-свидетелей испытания проводят на разрывной машине с применением соответствующих струбцины и захвата, обеспечивающих угол отслаивания полосы (90±10)° (см. рисунок К.4).

Рисунок К.4. Струбцина для крепления образцов

1 — защитное покрытие; 2 — металлическая подложка; 3 — основание струбцины; 4 — зажим; 5 — крепежная гайка; б — крепежная шпилька

Струбцину с испытываемым образцом закрепляют в неподвижном нижнем захвате разрывной машины, а отслоенный кончик полосы защитного покрытия образца фиксируют верхним зажимом, соединенным через датчик нагрузки с подвижной траверсой машины.

Отслаивание защитного покрытия от металла производят при скорости подвижного захвата (10±3)мм/мин. Усилие отслаивания защитного покрытия фиксируют на участке длиной 45мм за исключением начального участка отслаивания, составляющего приблизительно от 5 до 15мм.

Определение адгезии защитного покрытия к стали при повышенных температурах производится в термокамере. Перед началом испытаний образцы прогревают при температуре испытания не менее 30 мин.

К.3.6 Обработка результатов контроля

За результат испытания на одной полосе принимается среднее значение усилия отслаивания в Ньютонах на один сантиметр ширины отслоенной полосы.

Адгезию защитного покрытия к стали Ai, Н/см, на каждой полосе вычисляют по формуле

i — номер полосы;

F — среднее усилие отслаивания полосы на протяжении всего участка отслаивания за исключением первых (5-15)мм, Н (определяется как среднее арифметическое усилия отслаивания на данном участке);

В — средняя ширина полосы, см (определяется как среднее арифметическое по результатам трех измерений).

За результат проведенных испытаний (адгезию покрытия к стали) принимается среднее арифметическое значение адгезии, полученное, как минимум, для трех параллельных образцов, А, Н/см

A = (∑iAi)/n (i=1. n) , (К.3)

i — номер полосы;

n — количество полос, шт.

Наряду с величиной адгезии защитного покрытия к стали оценивают характер отслаивания (адгезионный, когезионный, смешанный).

Адгезионное отслаивание имеет место, когда защитное покрытие отслаивается от металла или происходит разделение различных слоев покрытия (например, разделение по границе адгезив/праимирующий слой); когезионное расслаивание (например, адгезионного подслоя).

В случае, если адгезия превышает прочностные свойства отслаиваемой полосы и отслаивания покрытия не происходит, то за результат испытаний принимается среднее усилие растяжения (обрыва) полосы в пересчете на 1см ширины.

Адгезию оценивают как удовлетворительную, если величина адгезии не менее значения, нормируемого настоящим стандартом в соответствии показателями таблиц 3 и 4 на данный вид покрытий.

К.3.7 По результатам испытаний составляют протокол, который должен содержать следующие сведения:

— дату проведения испытания;

— сведения о заводе-изготовителе;

— наименование испытываемого покрытия;

— усредненные значения адгезии по каждой полосе отслаиваемого защитного покрытия;

— среднее арифметическое значение адгезии по всем параллельным испытаниям;

— минимальное и максимальное значения адгезии по всем параллельным испытаниям;

К.4 Определение адгезии защитного покрытия методом нормального отрыва (для жестких покрытий)

К.4.1 Испытание предназначено для оценки адгезии защитного покрытия к стали методом отрыва покрытия под прямым углом

К.4.2 Требования к образцам Образцами для испытаний являются:

— трубы и изделия с защитным покрытием;

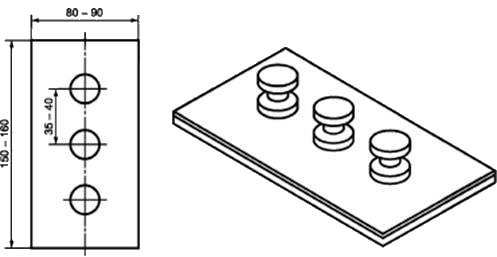

— фрагменты (карты), вырезанные из труб (или других изделий) с покрытием, или образцы-свидетели размером (80÷90)×(150÷160)мм.

К испытаниям допускаются образцы, не имеющие видимых повреждений, а также толщина которых соответствует нормативным требованиям.

Количество параллельных образцов для испытаний с заданными условиями должно быть не менее трех.

К.4.3 Средства контроля и вспомогательные устройства:

— адгезиметр для определения адгезии методом нормального отрыва обеспечивающий точность измерения ±0,01МПа;

— разрывная машина с динамометрическим датчиком (тензодатчиком) с ценой деления шкалы не более 0,1кН, обеспечивающим точность измерений ±1%;

— струбцина для крепления образца;

— струбцина к верхней подвижной траверсе для захвата «грибка»;

— «грибки», изготовленные из алюминия или нержавеющей стали, для приклеивания к покрытию образцов диаметром 10-1мм или 20-1мм;

— металлическая линейка по ГОСТ 427;

— режущий инструмент — кольцевая фреза внутренним диаметром 10+1мм или 20+1мм;

— клей (эпоксидный, акрилатный или другой) для приклеивания металлического «грибка» к поверхности полимерного покрытия;

— спирт этиловый технический по ГОСТ 17299;

— шкурка шлифовальная по ГОСТ 6456.

К.4.4 Подготовка к проведению контроля

Испытание проводится не ранее, чем через трое суток после нанесения покрытия.

При проведении испытаний на изолированном изделии измерения производят на трех участках, отстоящих друг от друга на расстоянии не менее 100мм.

При проведении испытаний на образцах, вырезанных из изолированных изделий, или образцах-свидетелях «грибки» приклеивают на расстоянии от 35 до 40мм друг от друга и от краевых зон (см. рисунок К.5).

Рисунок К.5. Внешний вид и размеры образца с покрытием для определения адгезии методом нормального отрыва. Местоположение приклеивания «грибков»

Перед проведением испытаний в месте приклеивания «грибков» проверяют толщину покрытия.

Рабочую поверхность «грибков» и участки покрытия в месте приклеивания «грибков» обрабатывают наждачной бумагой с целью придания шероховатости, после чего обеспыливают и обезжиривают, протирают смоченной в этиловом спирте ветошью. После этого на поверхность «грибка» и поверхность покрытия наносят тонкий слой клея и «грибок» плотно прижимают к покрытию.

После отверждения клея с помощью дрели и режущего инструмента (кольцевой фрезы) покрытие вокруг «грибка» прорезают на всю толщину до металла, при этом ширина пропила должна быть не менее 1мм.

К.4.5 Порядок контроля

Испытания проводятся не ранее, чем через 24 ч после приклеивания «грибков» и не ранее, чем через 1 ч после произведения пропила покрытия вокруг «грибков» (во время пропила образец может нагреться, необходимо дать ему остыть).

К.4.5.1 При проведении испытания на изолированной трубе (изделии) используют механический адгезиметр. «Грибок» помещают в специальный зажим адгезиметра, затем вращением рукоятки адгезиметра через пружину к «грибку» прикладывают усилие нормального отрыва. Испытания завершаются после отрыва «грибка» от поверхности покрытия. Величину адгезии А, МПа, фиксируют на измерительной шкале прибора.

К.4.5.2 В случае испытаний образцов, вырезанных из труб (изделий) с покрытием, или образцов-свидетелей испытание проводят на разрывной машине с применением соответствующих струбцины и захвата, обеспечивающих прямой угол отрыва.

Образец с приклеенным к нему «грибком» устанавливают в струбцине, прикрепленной к нижнему неподвижному захвату, «грибок» фиксируют в верхней струбцине, соединенной через датчик нагрузки с верхней подвижной траверсой машины. Образец должен быть закреплен так, чтобы обеспечить прямой угол отрыва. Отслаивание покрытия происходит при постоянной скорости растяжения от 2,5 до 10мм/мин. В момент отрыва «грибка» от покрытия фиксируется усилие отрыва F, кН.

К.4.6 Обработка результатов контроля

После проведения испытания покрытие осматривают в месте отрыва «грибка» и оценивают характер отслаивания (адгезионный, когезионный, смешанный).

Адгезионное отслаивание имеет место, когда защитное покрытие отслаивается от металла или происходит разделение различных слоев покрытия (например, разделение по границе праймирующий слой/ защитный слой); когезионное расслаивание (например, адгезионного подслоя).

Адгезию защитного покрытия к стали для единичного отрыва Ai, МПа, вычисляют по формуле

i — номер образца;

F — усилие отрыва, Н;

S — площадь поверхности покрытия, к которой прикладывается усилие отрыва, мм2.

За значение адгезии защитного покрытия к стали А, МПа, принимается среднее значение, полученное по группе параллельных образцов

A = (∑iAi)/n (i=1. n) , (К.5)

i — номер отрыва;

n — количество отрывов, шт.

Адгезию оценивают как удовлетворительную, если значение адгезии соответствует техническим требованиям, предъявляемым к данному типу покрытий.

К.4.7 По результатам испытаний составляют протокол, который должен содержать следующие сведения:

— дату проведения испытания;

— сведения о заводе-изготовителе;

— наименование испытываемого покрытия;

— значения адгезии по каждому испытанию;

— среднее арифметическое значение адгезии по всем параллельным испытания;

— минимальное и максимальное значения адгезии по всем параллельным испытаниям;

К.5 Контроль адгезии защитного покрытия после выдержки в воде

К.5.1 Испытание предназначено для оценки стойкости адгезии защитного покрытия к стали после выдержки в воде в течение 1000 ч при различных температурах.

К.5.2 Требования к образцам

Водостойкость адгезии определяют на образцах, вырезанных из труб (или других изделий) с покрытием или образцах-свидетелях, прошедших испытание на исходную адгезию при температуре (20±5)°С (см. К.3 или К.4).

Количество параллельных образцов для заданных условий испытаний должно быть не менее трех.

К.5.3 Средства контроля и вспомогательные устройства:

— термошкафы соответствующего объема, обеспечивающие поддержание температуры с точностью ±3°С;

— емкости для выдержки образцов в воде, изготовленные из стойкого к коррозии и повышенной температуре материала;

— спирт этиловый технический по ГОСТ 17299;

— бумага фильтровальная по ГОСТ 12026;

— вода дистиллированная по ГОСТ 6709.

К.5.4 Подготовка к проведению контроля

Кромки реза образцов (вдоль пропилов) обезжиривают этиловым спиртом.

К.5.5 Порядок контроля

Образцы укладывают в емкости таким образом, чтобы кромки реза образцов оставались открытыми для доступа воды, при этом разрешается укладывать образцы друг на друга. Емкости с образцами заливают дистиллированной водой так, чтобы уровень воды был выше поверхности образцов, и фиксируют время начала испытаний.

При испытаниях защитного покрытия на водостойкость адгезии при повышенных температурах, в емкость с образцами заливают воду, предварительно нагретую до заданной температуры, после чего емкость с образцами устанавливают в термошкаф, обеспечивающий поддержание необходимой температуры в течение всего времени испытаний. В процессе испытаний следят за уровнем воды в емкости, поддерживая его выше поверхности образцов, периодически подливая нагретую воду.

После выдержки в течение 1000 ч в воде при различных температурах образцы извлекают из воды, удаляют с их поверхности промокательной бумагой влагу и выдерживают при температуре (20±5)°С не менее 24 ч.

По окончании этих испытаний определяют адгезию защитного покрытия к металлу на разрывной машине при температуре (20±5)°С по методу, аналогичному методу определения исходной адгезии.

К.5.6 Обработка результатов контроля

За значение адгезии защитного покрытия к стали после выдержки в воде при каждой заданной температуре принимается среднее значение, полученное по группе параллельных образцов.

Изменение адгезии покрытия к стали после выдержки в воде при температуре T в течение 1000 ч относительно исходной ΔАТ, %, вычисляют по следующей формуле

ΔАТ = (Аисх — АТ) / Аисх , (К.6)

АТ — адгезия покрытия к стали после выдержки в воде при температуре T в течение 1000 ч, Н/см или МПа;

Аисх — исходная адгезия покрытая к стали, Н/см или МПа (определяют при температуре (20±5)°С (см. К.3 или К.4).

Адгезию защитного покрытия к стали после выдержки в воде при заданной температуре в течение 1000 ч оценивают как удовлетворительную, если значение снижения адгезии относительно исходной не превышает допустимого в технических требованиях, предъявляемых к данному типу покрытий.

К.5.7 По результатам испытаний составляют протокол, который должен содержать следующие сведения:

— дату проведения испытания;

— сведения о заводе-изготовителе;

— наименование испытываемого защитного покрытия;

— температуру выдержки покрытия в воде;

— длительность выдержки покрытия в воде;

— значения адгезии по каждому испытанию;

— среднее арифметическое значение адгезии по всем параллельным испытаниям;

— минимальное и максимальное значения адгезии по всем параллельным испытаниям;

— стандартное отклонение значений адгезии по всем параллельным испытаниям;

— изменение адгезии покрытия к стали после выдержки в воде.

Источник