- Срок эксплуатации шифера на кровле по ГОСТу

- Эксплуатационный срок шифера по ГОСТам

- Подробности

- Популярный кровельный материал

- От каких факторов зависит шиферный срок эксплуатации

- Чем определен срок эксплуатации шифера

- Как правильно укладывать шифер

- Как увеличивать эксплуатационный срок шиферной крыши

- Как отремонтировать покрытие

- Заделка крыши

- Заключение

- 1. ОБЛАСТЬ ПРИМЕНЕНИЯ

- 2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ВЫПОЛНЕНИЯ РАБОТ

- 2.1. Требования к качеству предшествующих работ

- 2.2. Требования к применяемым материалам.

- 2.3. Требования к организации рабочего места

- 2.4. Технология производства работ

- 3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

Срок эксплуатации шифера на кровле по ГОСТу

Несмотря на то, что снижаются объемы производства асбестоцемента, невероятный интерес со стороны застройщиков к кровле из шифера не становится меньше, скорее, даже возрастает по одной крайне важной причине – срок эксплуатации шифера на кровле по ГОСТу,

даже при неблагоприятных условиях, куда больше в современных металлических и битумных кровель.

Эксплуатационный срок шифера по ГОСТам

Несмотря на период активного промышленного создания и применения асбестоцементного материала больше, чем 100 лет, с точностью узнать и подтвердить эксплуатационный срок шифера волнового типа уполномоченным госслужбам и организациям так и не получилось. Данный вопрос старательно обошли правоустанавливающие конторы Министерства строительства СССР при разработке ГОСТов (дело в том, что в их ведении находились вопросы разработка срока службы шифера и остальных материалов для кровли).

На данный момент есть три основные стандарта, которые станут определять требования к листам шифера, его габаритам и параметрам, методу устройства кровли из шиферных листов:

- Государственный стандарт СССР №20430-84 на шиферные листы профиля 40-150.

- Более подробный и старый ГОСТ 16233-77, по которому установлены требования к волнистому листовому шиферу для кровель, профиль от 54 до 200.

- Последний обновленный СНиП II-26-76 от 2010 года на обустройство разных кровельных типов, в том числе и под крышей, изготовленной из шифера.

Ни один из документов, которые приведены выше, не регламентируют эксплуатационный срок шифера, и более того, нет никаких указаний или формулировок про то, что кровля из шифера является одноразовой. Есть определенные указания по методы и качества приема, перевозки шифера, но при этом нет ничего, что можно быть бы применять для того, чтобы определить срок эксплуатации.

Подробности

В действительности же это точно не неточность и не ошибка конструкторов стандартов по эксплуатационным срокам. Отсутствие определенных временных сроков связано с тем, что шифер – это лишь один из множества кровельных элементов и материалов. По нормам, эксплуатационный срок шиферной кровли определяется с учетом конструкций обрешеток из древесины и стропил, а также состояния утеплителя. Такие оба элемента выходят из строя куда раньше, нежели шифер. В строительной документации на новейшие постройки эксплуатационный срок или гарантия для листов шифера сознательно ограничиают 15-ю годами, хотя при хорошем качестве материалов и обслуживания шифер способен прослужить и до 75 лет.

Популярный кровельный материал

Для крыши строители по большей части применяют волнистые листы асбестоцемента разного размера со множеством достоинств, а сам эксплуатации кровли из шифера 30-40 лет. Шифер из асбестоцемента может быть использован и в сером цвете, и в остальных оттенках. Кроме того, в окрашенном состоянии, помимо водонепроницаемых природных способностей, он еще не пропускает влагу за счет защитного лакокрасочного слоя. Помимо шифера из асбестоцемента есть и широко применяются такие разновидности материала:

- Безасбестовый шифер (цементно-волокнистый), изготовлен из целлюлозы, полиакрилов, цемента, имеет высокую степень гибкости и применяется на кровле со ужасным каркасом в малодоступных местах.

- Шифер резинового типа – простой в монтаже, гибкий, легкий и универсальный для различных поверхностей, но практически не устойчивый к морозам и горючий, из-за чего его обычно применяют как дополнительный кровельный материал, а не основной.

Кроме того, при покрытии крыши можно применять более дорогостоящие и продвинутые материалы, как еврошифер.

Еврошифер нулин – волнистый листовой легкий материал от американского производителя. Сделан из резины, битума, минеральных компонентов, пигментов и волокон органического типа. Он экологически чистый, термически устойчивый, долговечный, имеет гарантию до 25 лет, но полный эксплуатационный срок составляет 50 лет. Но как полагается любой продукции высокого качества, он дороже.

- Ондулин – еврошифер из Франции, которые обладает показателями, похожими на нулиновые, но чуть дешевле, чуть менее долговечный.

- Ондура – по большому числу своих параметров повторяет свойства нулина и ондулина, но еще обладает повышенной гибкостью и звуковой изоляцией.

- Гутта – сильно отличается от европейских «собратьев», сделан из гофрированных волнистых листов битума, а еще армированных волокон органического типа. В общем, гутта сильно выигрывает по стоимости на фоне всех еврошиферов, но чуть хуже ондулина и нулина по долговечности (до 45 лет).

Естественно, что требуется время от времени очищать крышу, следить, чтобы не поросла мхом, и при этом промазывая ее грунтовочными проникающими растворами, которые увеличивают гидроустойчивость и долговечность. Окрашивание кровли тоже способствует ее сохранности.

От каких факторов зависит шиферный срок эксплуатации

Есть такое правило, гарантия на изделие по которому определяется, как 50% эксплуатационного срока, который определен по результатам статического наблюдения при обычных условиях. Получается, что период расчета эксплуатационного срока шифера составляет около 30 лет. Но даже такая величина может казаться заниженной, потому что в действительности на практике можно увидеть дома с кровлей из шифера, которым больше 45 лет.

Чем определен срок эксплуатации шифера

На данный момент кровля из листов шифера считается самой популярной для маленьких по размеру построек вспомогательного назначения. Асбестоцементным листом покрывают все – и курятники, и коровники, гаражи и складские объекты. Материал покупают большими партиями, и про срок эксплуатации шифера речи не идет, пока не будут обнаружены проблемы с кровельной протечкой. При начальном этапе требуется обязательно обращать внимание на условия, которые будут обеспечивать срок службы кровельного строительного материала:

- Грамотная укладка, как обрешетки, так и листа.

- Надлежащее качество материалов, если партия огромная, то пару листов можно выделить для испытания на прочность и дефектовки.

- Периодическое обслуживания крыши из шифера.

Основным фактором, который определяет надежность и долговечность кровли из шифера, остается лишь качество материала. Если асбестоцементный лист сделан из волокна высокого качества, произведено в городе Асбест, а не куплен по дешевке у фирм из Китая, и тогда с вероятностью в 90% можно говорить о том, что ресурс составляет не меньше 20 лет.

Как правильно укладывать шифер

Благодаря сроку службы шифера на крыше дома многие люди выбирают именно этот материал. Самой популярной причиной уменьшения эксплуатационного срока асбестоцемента являются трещины в материале, неудачные удары молотком по гвоздям или неправильно выполненный монтаж кровельного материала. Чтобы увеличивать кровельный ресурс, требуется избегать самых популярных ошибок:

Гвозди требуется бить по верхушке листовой волны, оставляя небольшой люфт в 0.2 см. Это дает возможность избежать раскалывания хрупкого листового материала при деформировании обрешетки.

- Листы требуется укладывать с учетом преимущественного ветрового направления. Чтобы увеличивать срок эксплуатации кровли, направление монтажа требуется выбирать с подветренной стороны, навстречу потоку.

Полезный совет! При планировании применения асбестоцемента в роли кровельного покрытия, требуется обязательно соблюдать рекомендации СНиПа II-26-76.

Все импровизации с шагом или каркасным материалом обычно приводят к ощутимому сокращению материального ресурса. Само устройство листа асбестоцемента и рекомендованные схемы фиксирования не придуманы, а также не взяты с потолка, и по сути, это лишь обобщенный опыт применения асбестоцементной крыши за множество десятков лет ее существования.

Как увеличивать эксплуатационный срок шиферной крыши

Более проблемной и сложной бывает ситуация, когда требуется продлевать срок эксплуатации шифера, который давно был уложен и закреплен на обрешетке кровли. Спустя время асбестоцемент станет лишь прочнее, и за это время зерно цемента и волокна асбеста набирает максимально возможную прочность. Но лишь в том случае, если асбестоцемент окрашен защитным лакокрасочным материалом, или шиферные листы не уложены на кровле, а хранились под навесами. Простой лист кровли под солнцем начинает деградировать, покрываться микроскопическими трещинками, а дождь будет вымывать зерно и разрушать волокно хризолита.

Как отремонтировать покрытие

В первую очередь, крышу хотя бы 1 раз в 10 лет требуется очищать от грибковых споров и грязи, семян растений и мусора. Чтобы увеличивать кровельный ресурс, достаточно вымывать сильной водной струей поверхность, просушивать и окрашивать асбестоцемент посредством резинового лакокрасочного материала. Вторым пунктом плана увеличения ресурса можно считать ремонтные работы и возобновление несущей обрешеточной способности. Если листы кровли из асбестоцемента начинают хлопать при сильном ветре, то с изнанки покрытия снимают утеплительный слой и паровую изоляцию. Отдельные участки обрешетки приклеивают к асбестоцементу посредством герметика, сгнившие участки усиливают деревянными накладками или в полной мере их меняют на новые рейки.

Заделка крыши

Для того, чтобы реставрировать и увеличивать срок эксплуатации требуется проверять состояние гвоздей, которыми листы прибиты к рейкам из древесины. Как правило, на фирменных гвоздях есть бороздки или насечки, которые препятствуют выдавливанию крепления из дерева.

Но даже такие гвозди окисляются, начинают ржаветь и легко выходят из обрешеточной древесины. По этой причине лучшим методом для увеличения ресурса и срока эксплуатации останется замена гвоздей на новое крепление.

Если гвоздевые шляпки просто приподнялись над волной на 0.5-1 см, то для ремонтных работ достаточно добавлять в отверстие немного герметика, а после осаждать крепление на место. Если гвоздь будет с легкостью расшатываться рукой, то лучше всего вытаскивать крепление из обрешетки, добавлять клеевой состав или лакокрасочный материал и забивать новое крепление.

Заключение

Срок службы волнового шифера на крыше при хорошем уходе будет увеличивать эксплуатационный срок на кровле до желаемых и вполне реальных 35 лет не составляет особой проблемы. Главное в таком деле – выбирать материал высокого качества, даже после 30 лет пребывания на кровле асбестоцементные листы могут сохранять первозданную прочность, и потому не стоит спешить выбрасывать покрытие кровли при демонтажных работах старого строения. Материал можно продавать или применять для банного помещения/сарая.

Источник

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта разработана на устройство кровли из асбестоцементных плит (шифер) с водостоком и ограждением. Технологическая карта предназначена для использования при разработке Проектов производства работ (ППР), Проектов организации строительства (ПОС), другой организационно-технологической документации, а также с целью ознакомления рабочих и инженерно-технических работников с правилами производства работ по устройству кровли из асбестоцементных листов.

Привязка технологической карты к местным условиям заключается в уточнении площади кровли, имеющихся инструментов и оборудования.

Технологическая карта разработана в соответствии с учётом требований следующих нормативных документов:

2. ГОСТ 24297-87 «Входной контроль продукции. Основные положения»;

3. СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»;

4. СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»;

5. СП 12-135-2003 «Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда».

6. ППБ 01-03 «Правила пожарной безопасности в Российской Федерации»;

7. СанПиН 2.2.4.548-96 «Гигиенические требования к микроклимату производственных помещений»

8. ГОСТ 7502-98 «Рулетки измерительные металлические. Технические условия».

9. ГОСТ 9416-83 «Уровни строительные. Технические условия».

10. ГОСТ 12.4.011-89 ССБТ «Средства защиты работающих. Общие требования и классификация»;

11. ГОСТ 12.4.103-83 ССБТ «Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация»;

12. ЕНиР «Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы. Общая часть»;

13. «Руководство по разработке технологических карт в строительстве» (М.: ЦНИИОМТП, 2004 г.);

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. Требования к качеству предшествующих работ

1. До начала устройства кровли из асбестоцементных плит должны быть выполнены организационно-подготовительные мероприятия в соответствии со СНиП 3.01.01-85 «Организация строительного производства».

2. Закончены все монтажные и сопутствующие работы, оформлены акты на скрытые работы в соответствии со СНиП 3.01.01-87 «Несущие и ограждающие конструкции».

3. Подготовительные работы включают:

проверку соблюдения проектных уклонов скатов кровли;

проверку правильности устройства обрешетки;

сортировку и отбраковку асбестоцементных листов, устранение на ней мелких дефектов, заготовку половинок и т.д.

4. Уклон скатов кровли из асбестоцементных плит определяется климатическими условиями зоны. Принимают равным от 50 до 100 % (27° — 45°).

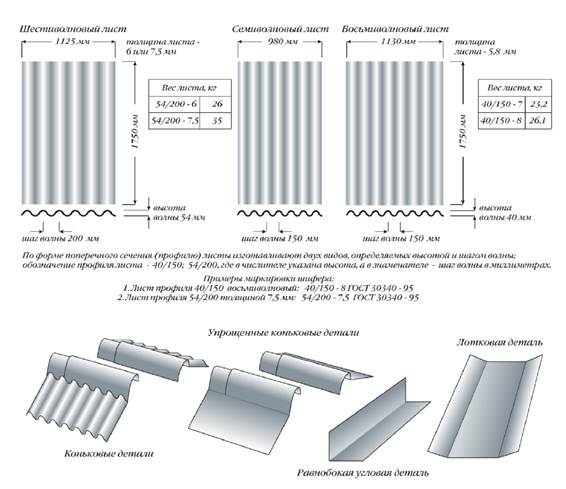

5. Для устройства кровель используются асбестоцементные волнистые листы по ГОСТ 30340-95 «Листы асбестоцементные волнистые». При этом для кровель гражданских зданий рекомендуется преимущественно применять асбестоцементные листы профиля 40/150, а листы профиля 54/200 предназначены в основном для кровель производственных зданий.

6. Для устройства узлов сопряжения элементов кровли из асбестоцементных волнистых листов рекомендуется применять асбестоцементные фасонные детали, предусмотренные тем же ГОСТом 30340-95. При отсутствии фасонных деталей допускается использовать в качестве их коньковые, угловые и лотковые детали, выполненные из тонколистовой оцинкованной стали или алюминиевого сплава.

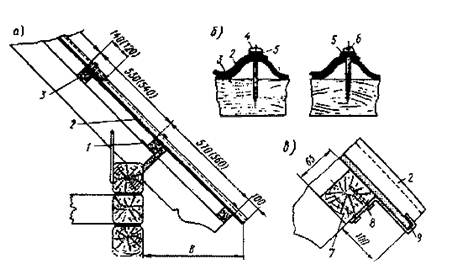

Рис. 1. Асбестоцементные волнистые листы и фасонные детали, ГОСТ 30340-95

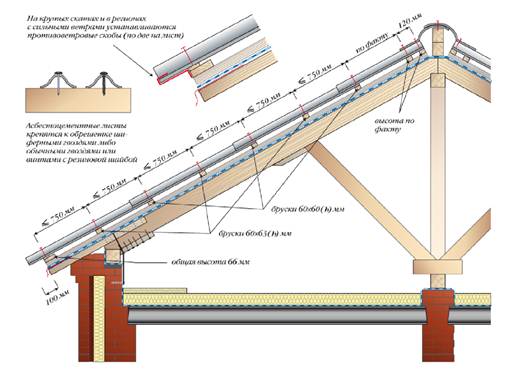

7. Волнистые листы укладывают по разреженной обрешетке из брусьев сечением 60×60 мм, шаг которых выбирают таким, чтобы каждый лист лежал на трех брусках. При этом первый (карнизный) брусок должен быть выше рядовых на толщину асбестоцементного листа, то есть при толщине шифера 6 мм карнизный брусок должен быть высотой 66 мм. Все последующие четные бруски должны иметь высоту равную рядовой решетине плюс половина толщины шифера, то есть — 63 мм. Высота всех нечетных брусков равна 60 мм. Это правило нужно соблюдать для укладки всех штучных кровельных материалов на трех опорах, иначе кровля не прижмется к обрешетке, а листы первого ряда будут иметь другой уклон, отличный от последующих рядов — первый ряд листов «клюнет» вниз.

2.2. Требования к применяемым материалам.

Транспортировка и складирование

В данном разделе технологической карты описаны требования к основным материалам, применяемым при устройстве кровли.

1 Листы и детали могут выпускаться окрашенными и неокрашенными.

2 Листы и детали не должны иметь отколов, пробоин и сквозных трещин.

Допускаются малозначительные дефекты:

— отдельные сдиры протяженностью в любом направлении не более 100 мм;

— отдельные щербины с одной стороны листа (детали) размером не более 15 мм в направлении, перпендикулярном кромке изделия. Общая величина щербин, измеренная вдоль кромки изделия, не должна превышать 60 мм;

— отдельные поверхностные разрывы длиной не более 100 мм и шириной 2 мм.

3 Цвет окрашенных листов и деталей и интенсивность их окраски должны соответствовать образцам-эталонам, утвержденным предприятием-изготовителем.

4 Поверхность листов и деталей должна быть равномерно окрашенной, без высолов и пятен, видимых на расстоянии 10 м.

В маркировке должны быть указаны:

— товарный знак или наименование предприятия-изготовителя;

— обозначение профиля листа (сокращенное обозначение детали), а на листах профиля 54/200 также толщина;

Транспортирование листов и деталей осуществляют в пакетированном виде:

— в специализированных кассетах и других средствах пакетирования;

— в деревянных решетчатых ящиках по ГОСТ 10198;

— в транспортных пакетах, сформированных с использованием деревянных подкладок или поддонов. В качестве обвязок применяют стальную ленту по ГОСТ 3560 или проволоку по ГОСТ 3282. Количество обвязок, их сечение, размеры подкладок и поддонов устанавливаются соответствующими нормативными документами.

1 Хранение листов и деталей у изготовителя должно осуществляться в соответствии с технологическим регламентом, утвержденным в установленном порядке, с соблюдением требований техники безопасности и сохранности продукции.

2 Транспортные пакеты при хранении у потребителя могут быть установлены друг на друга в штабели.

Стопы непакетированных листов должны храниться у потребителя на поддонах (подкладках). Стопы вместе с поддонами (подкладками) могут быть установлены друг на друга в штабели.

3 Установка транспортных пакетов или стоп с поддонами (подкладками) друг на друга должна осуществляться в соответствии с правилами техники безопасности. При этом общая высота штабеля из транспортных пакетов не должна превышать 3,5 м, а из стоп — 2,5 мм.

4 При погрузочно-разгрузочных, транспортно-складских и других работах не допускаются удары по листам и деталям и их сбрасывание с какой бы то ни было высоты; грузозахватные устройства должны иметь защитные приспособления (прокладки, исключающие возможность повреждения изделий).

2.3. Требования к организации рабочего места

1. Рабочие места должны быть оснащены нормокомплектами ручного механизированного инструмента.

2. Размещать на крыше материалы допускается только в местах, предусмотренных проектом производства работ, с принятием мер против их падения, в том числе от воздействия ветра.

3. Во время перерывов в работе технологические приспособления инструмент, материалы и другие мелкие предметы, находящиеся на рабочем месте, должны быть закреплены или убраны с крыш.

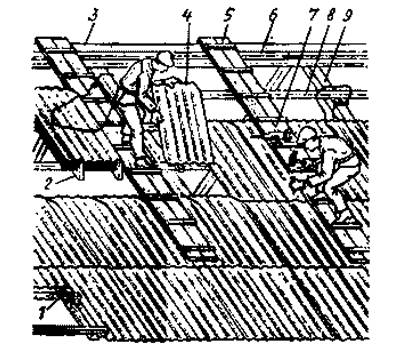

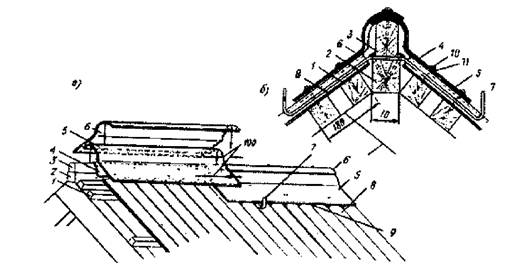

Рис. 2. Рабочее место звена укладчиков кровли:

1 — уравнительная планка; 2 — возок с запасом волнистых листов; 3 — коньковый брусок;

4 — укладываемый волнистый лист; 5 — ходовой мостик; 6 — приконьковый брусок обрешетки;

7 — электрическая сверлильная машина; 8 — брусок обрешетки; 9 — стропильная нога

2.4. Технология производства работ

В состав работ, последовательно выполняемых при устройстве кровли, входят:

— укладка элементов покрытия;

Основанием кровли из асбестоцементных листов служит обрешетка из деревянных брусков 60×60 мм. В качестве нижнего (карнизного) бруска используют обычный 60×60 мм с подкладкой в опорах планок толщиной 6 мм. Раскладывают и крепят бруски обрешетки в направлении от карниза к коньку.

Обрешетку выполняют с таким расчетом, чтобы на нее можно было уложить целое число листов, как в поперечном, так и в продольном направлении. Если это невозможно, используют доли листов, которые укладывают в поперечном направлении в предпоследний ряд у любого фронтонного свеса, а в продольном — у конька. В первом случае допускается изменение величины выноса карнизного свеса, во втором — увеличение или уменьшение свеса кровли на фронтонах. Чтобы избежать использования долевых листов, рекомендуется равномерно увеличивать или уменьшать свесы кровли на фронтонах. Нижний край кровли первого ряда должен быть выше всех других на 6 мм (чтобы плотнее прилегал к обрешетке) и свешиваться с карниза на 100 мм для кровель с неорганизованным водостоком и на 50 мм при устройстве подвесных желобов.

Основания под асбестоцементные волнистые листы ВО выполняют из материалов, предусмотренных проектом и соответствующих ему в части уклонов, прочности и жесткости. Поверхность оснований должна быть ровной. Просветы между поверхностью основания под кровлю и контрольной метровой рейкой не должны быть более 5 мм. Элементы обрешетки или оснований прочно прикрепляют к несущей конструкции. Стыки этих элементов должны находиться на стропильных ногах.

Рис. 3. Общий принцип построения обрешетки и укладки шифера

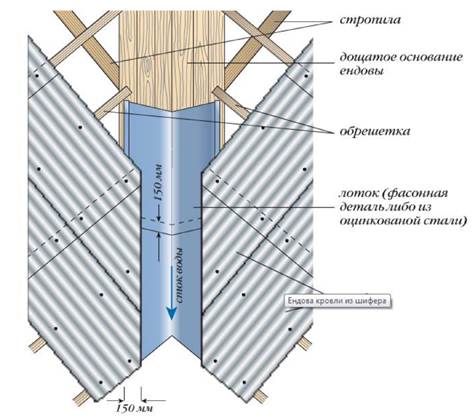

В ендове обрешетку делают в виде сплошного дощатого настила (рис. 3) и накрывают заводским асбестоцементным лотком либо лотком, изготовленным из кровельной оцинкованной стали. Лотки устанавливают в направлении снизу вверх. Рядовые асбестоцементные листы должны перекрывать продольные кромки лотковых деталей на 150 мм.

Рис. 4. Ендова кровли из шифера

Крышу покрывают асбестоцементными листами двумя способами: с совмещением продольных кромок листов во всех укладываемых рядах ската кровли и со смещением продольных кромок листов на одну волну по отношению к таким же кромкам листов ранее уложенного ряда. По первому способу в листах обрезают только углы, тогда продольная линия стыкования будет прямой. Кровли со срезанными углами рекомендуются для скатов, длинных по уклону, но коротких в поперечном направлении. Между стыкуемыми углами в листах должен быть зазор 3 — 4 мм. По второму способу каждый вышеукладываемый ряд смещают по отношению к нижеуложенному на одну волну. Для этой цели заготовляют необходимое количество листов, обрезанных на одну, две, три и четыре волны. В этом случае продольная линия стыкования листов на скате будет ступенчатой. Кровля с долевой обрезкой волн рекомендуется для скатов, узких, по уклону, но длинных в поперечном направлении.

Скат крыши рекомендуется покрывать листами в направлении справа налево. В этом случае карнизный ряд начинают целым листом, а все остальные листы укладывают с одним обрезанным углом (справа вверху). В последующих рядах, кроме приконькового, первыми укладывают листы с одним обрезанным углом (слева внизу), остальные — с двумя обрезанными углами (слева внизу и справа вверху). Заканчивают эти ряды листами, у которых обрезаны лишь верхние углы (справа вверху). Приконьковый ряд покрывают листами, у которых обрезаны только нижние углы (слева внизу). Укладку этого ряда заканчивают целым листом. Необходимое количество листов в поперечном ряду определяют по формуле, где:

РФ — расстояние между осями фронтонных стропил, мм

Ф — вынос свеса кровли на фронтонах, мм

575 — кроющая ширина листа, мм

При определении количества листов, необходимого для поперечного ряда, следует учитывать, что этот ряд не покрывают долями листа менее его половины. Количество листов в продольном ряду ската. (КД) находят по формуле, где:

ДС — длина ската от внешней грани карнизного бруска до конькового, мм

С — величина свеса покрытия с карнизного бруска, мм

ДЛ — длина листа, мм

Н — величина принятой в ряду продольной нахлестки, мм.

В этом случае рекомендуется необходимую длину дополнительных листов в ряду делать за счет увеличения длины ската (ДС) на 1/3 — 1/4 длины нормального листа ВО, а укороченные листы — укладывать в приконьковый ряд. По этим формулам определяют количество листов ВО, требуемое на весь скат. После отбора и осмотра листов подсчитывают их количество для укладки на карнизном (сливном), обоих фронтонных и коньковом рядах, а также для укладки на основной площади ската. Вначале проверяют внешнее состояние листов, длину и ширину, затем приступают к обрезке углов. Углы обрезают ножовкой с мелкими зубьями или приводным электростанком с дисковой фрезой (можно ножницами или электровиброножницами). Если необходима укладка листов в направлении слева направо, углы в них обрезают, но в зеркальном изображении.

Расположение в рядах листов с обрезанными углами может быть различным, но в пределах допусков. Чтобы угловые срезы правильно прилегали друг к другу, во время укладки их подгоняют шерхебелем или рашпилем. Каждый укладываемый лист следует крепить к обрешетке одним гвоздем или шурупом. Крепление каждого листа к бруску обрешетки выполняют внизу, на его второй волне. Каждый лист во фронтонных и сливном рядах необходимо дополнительно крепить скобами или шурупами: в правом фронтонном ряду ската — на второй волне к бруску обрешетки, расположенному под серединой листа, а в левом — на пятой волне к тому же бруску. В сливном ряду листы дополнительно крепят на четвертой волне к нижнему бруску. Коньковый ряд в дополнительном креплении не нуждается.

Более надежным креплением следует признать крепление листов к обрешетке специальными оцинкованными скобами 3×20 мм. Один конец скобы охватывает крайнюю волну листа (во фронтонном ряду) или сливной обрез (за впадину между волнами листа), другой — закрепляется шурупами на обрешеточном бруске. Необходимые для крепления отверстия в листах сверлят ручной электродрелью. При этом диаметр сверла должен быть на 2 мм больше диаметра крепежного гвоздя или шурупа.

Гвоздь или шуруп с надвинутой резиновой шайбой, обмазанной с обеих сторон густым окрасочным составом (на натуральной олифе), вставляют в отверстие на гребне волны и ударами молотка забивают (или завинчивают шуруп) в брусок до тех пор, рока из-под шайбы не выступит излишек окрасочного состава. Этим составом пришпаклевывают головку гвоздя (шурупа) и шайбу, которые после высыхания окрашивают масляным окрасочным составом под цвет уложенных листов.

Кровля из волнистых листов не всегда получается плотной, так как в местах сопряжения волн образуются серповидные зазоры, через которые в чердачные помещения может проникать снег или дождевая вода, заносимая порывами ветра.

Поэтому при укладке листов зазоры величиной более 5 — 6 мм следует промазывать мастикой Михайлевского слоем шириной 40 — 50 мм.

При поперечном примыкании в стене по всей ее длине делают борозду размером 65×130 мм. В месте примыкания обрешетки к нише прибивают два бруска или доску. Основную кровлю подводят вплотную к стене. Место перехода закрывают уголками, вводя их в нишу узкими отворотами. Уголки укладывают внахлестку (на 150 мм) навстречу господствующему в районе строительства ветру. Широкие отвороты уголков крепят двумя-тремя шурупами 5×70 мм через гребни волн листов.

При продольном примыкании, как и при поперечном, в стене делают борозду тех же размеров. Основную кровлю подводят непосредственно к стене, укладывая уголки в направлении снизу вверх. При этом узкие отвороты уголков вводят в нишу, а плоские — крепят шурупами. Уголки соединяют внахлестку (на 150 мм) по стоку воды. Последний уголок подводят вплотную к коньковому бруску. Коньковые детали КПО-1 и КПО-2 обрезают так, чтобы их желоба соприкасались с кладкой в нише. Это место заделывают цементно-песчаным раствором.

Рис. 5. Правила укладки шифера

Последовательность укладки листов в покрытие.

Первый лист укладывают по шнуру вдоль ската, начиная от карниза, без обрезки углов. Затем на гребне второй волны с правой стороны листа ручной дрелью (с диаметром сверла на 1 . 2 мм больше диаметра гвоздя) сверлят отверстие на расстояние 80 . 100 мм от нижней кромки. Лист через отверстие прибивают к карнизному свесу шиферным гвоздем с прокладкой из резины, толя, рубероида, не добивая гвоздь до отказа на 2 . 3 мм. Далее кровельщик кладет на место второй лист продольного ряда (от первого ряда к концу), точно прилаживает лист с отрезанным ножницами углом по месту, сверлит отверстие на второй волне справа на середине нахлестки второго листа на первый (на расстоянии 60 м от нижней грани второго листа) и прибивает его к обрешетке шиферным гвоздем с рубероидной прокладкой, не добивая гвоздь до отказа на 3 . 4 мм. Таким же образом обрабатывают следующие листы первого продольного ряда и прибивают их к обрешетке.

Рис. 6. Укладка и крепление листов:

а — продольный разрез ската; б — крепление листов; в — дополнительное крепление листов

на карнизе; 1 — уравнительная планка; 2 — лист ВО; 3 — обрешеточный брусок; 4 — гвоздь;

5 — резиновая шайба; 6 — шуруп; 7 — карнизный брусок; 8 — гвоздь; 9 — противоветровая

скоба (цифры в скобках относятся к укладке обрешетки при уклоне ската менее 58 %);

В — вылет свеса.

Укладка элементов покрытия

Конек покрывают вместе с верхней частью ската крыши. После покрытия обоих скатов на коньковом бруске устанавливают скобы для крепления к ним переносных ходовых мостиков. Верхнюю грань этого бруска закругляют и по всей его длине покрывают толевым полотнищем с таким расчетом, чтобы его края перекрывали вершины обоих скатов на 50 — 100 мм.

Покрытие конька ведут навстречу господствующему в районе строительства ветру. Первым укладывают конек КПО-1, располагая его уширенным раструбом к фронтону. Со стороны смежного ската конек КПО-1 накрывают укороченным на 100 мм коньком КПО-2. После подгонки размечают отверстия для крепления: одно сверлят через оба конька на вершине и по одному — на плоских отворотах каждого конька. Отверстия на отворотах должны проходить через гребни волн нижеуложенных листов покрытия. Затем в том же направлении и в том же порядке укладывают внахлестку (на 100 мм) все последующие пары коньков КПО. Коньки крепят в двух местах: одно отверстие сверлят на вершине и по одному — на каждом плоском отвороте.

Оба ската крыши, примыкаемые к ребру, покрывают косыми долями листов — расклинками (размеры их определяют по месту). Расклинки укладывают вплотную к реберному бруску и крепят к обрешетке, как и рядовые листы, двумя гвоздями или шурупами. На реберном бруске закрепляют толевое полотнище с напуском продольных краев на оба ската по 50 — 100 мм. После этого снизу вверх парами укладывают коньки КПО. Крепят их так же, как и на коньковом бруске. Место стыкования ребер с коньком покрывают специальной желобчатой деталью, изготовляемой из оцинкованной стали, и закрепляют ее гвоздями или шурупами.

Разжелобок покрывают асбестоцементными лотками Л, укладываемыми на сплошное дощатое основание в направлении снизу вверх с перекрытием на 150 мм (до покрытия основных скатов). Сливную кромку нижнего лотка Л обрезают по контуру карнизного свеса. Лоток, примыкающий к коньку, обрезают так, чтобы его верхняя кромка подходила вплотную к брускам конька. В каждом укладываемом лотке сверлят по одному отверстию с каждой стороны для крепления шурупами. После их завинчивания временно перекрывают обе продольные кромки лотка листами смежных скатов. Затем шнуром отбивают на них две продольные линии с таким расчетом, чтобы образовавшиеся над лотком свесы были не менее 100 мм. По отбитым линиям обрезают листы с последующим их креплением к обрешетке.

Воротник монтируют под нижним пояском дымовой трубы (в выдре) из стандартных асбестоцементных уголков. Обрешетку размещают вокруг ствола трубы в соответствии с требованиями пожарной безопасности (не ближе чем 130 мм от сгораемых элементов).

Рядовое покрытие из асбестоцементных листов подводят к стволу трубы вплотную с карнизной и с боковых сторон; затрубная сторона остается временно открытой. Монтаж воротника начинают с подгонки длины боковых уголков (при подгонке учитывается необходимая величина перекрытия в нижней и в верхней части). Затем у уголка обрезают края узкого отворота, чтобы такие же отвороты боковых уголков плотнее прилегали к обрезанным краям переднего уголка. При этом широкие отвороты боковых уголков должны плотно прилегать к концам широкого отворота переднего уголка. На узких отворотах верхних концов боковых уголков делают вырезы под плотную посадку отворота затрубного уголка. Широкие отвороты уголков крепят шурупами к обрешетке через гребни волн листов. Последним монтируют затрубный уголок, который боковыми краями должен опираться на края листов основного покрытия.

Слуховые окна на крышах, покрываемых асбестоцементными волнистыми листами ВО, делают в виде прямоугольных выступов. Над такими выступами кровлю выполняют в виде пологого ската с уклоном не менее 15 %, переходящего в основной скат. Вокруг стенок слухового окна из трех уголков У = 120° устраивают воротник. Его монтаж ведут так же, как и при устройстве воротника вокруг дымовой трубы. Если боковые стенки слухового окна окажутся удлиненными, на них укладывают по два уголка У = 120°; соединяя их внахлестку (на 150 мм) по стоку воды. Вторые боковые уголки в местах перехода кровли окна в основное покрытие ската подрезают по месту.

Плоские отвороты уголков крепят к обрешетке шурупами, пропуская через гребни волн листов основного покрытия, узкие отвороты уголков — к деревянным стенам слухового окна металлическими скобками, закрепляемыми шурупами. Узкие отвороты боковых уголков, выступающие вперед относительно передней стенки окна, обрезают с наклоном к основной кровле. Кровлю слухового окна укладывают по обычной обрешетке и крепят так же, как и кровлю основного ската. Скат слухового окна соединяют с продольными рядами основного покрытия на обрешеточном бруске основного ската, подводя кровлю слухового окна под поперечный ряд основного покрытия на 60 — 70 мм.

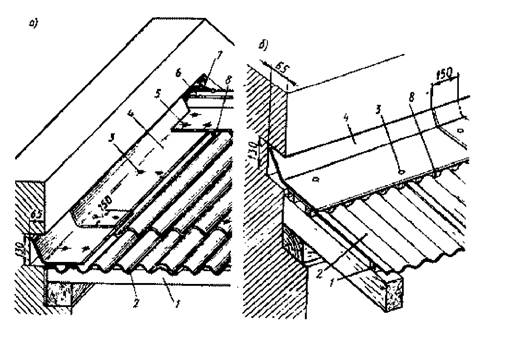

Рис. 7 Покрытие конька (ребра):

а — последовательность покрытия; б — поперечный разрез конька; 1, 2, 3 — бруски;

4 — рубероид; 5, 6 — коньковые детали; 7 — скоба; 8 — лист ВО; 9 — мастика;

10 — гвоздь; 11 — резиновая шайба

Рис. 8. Примыкание ската к стене:

а — в продольном направлении; б — в поперечном направлении; 1 — брусок обрешетки;

2 — лист ВО; 3 — гвоздь; 4 — уголок; 5, 6 — коньковые детали КПО-1 и КПО-2;

7 — раствор; 8 — мастика

Этапы монтажа водослива кровли:

Разметка, установка крюков водосточной системы

— измерить периметр крыши, чтобы определить, какой длинный должны быть желоба водоотвода. Замеры необходимо проводить крайне тщательно, так как от этого зависит эффективность самой водосточной системы.

— отметка мест, где будут располагаться воронки водостока. Между капельником и отверстием воронки, в которое должна стекать вода, расстояние должно быть не менее одного сантиметра. При этом воронка должна быть ниже капельника. Закрепление крюков. Первыми нужно укрепить два крюка: самый маленький (короткий) и самый большой (длинный). От одного крюка, ко второму следует протянуть шнурок, который будет обозначать местоположения нижней части водосточного желоба. Прикреплять крюки следует на самую нижнюю планку стропил крыши или же на нижнюю часть обрешетки. При этом учитывайте и то, что расстояние между крепежными крюками зависит от того, из какого материала изготовлена водосточная система. Так, для медной водосточной системы расстояние межу крюками не должно быть более тридцати сантиметров, а для металлической водосточной системы — желательно не более шестидесяти сантиметров.

Для прикрепления крюков нужно использовать шурупы. И длинные и короткие крюки водосточной системы крепятся практически одинаково.

Монтаж сливов и желобов водосточной системы

Следующим этапом является установка водосточной воронки. Для этого на желобе разметить места крепления воронки. В воронке нужно вырезать полукруг с двух сторон таким образом, чтобы водосточный желоб легко ложился в воронку. Для этого можно использовать ножницы для резки металла или же ножовку. Когда отверстие для желоба в воронке будет вырезано, вставьте в неё желоб и загните фиксирующие края воронки и кромки желоба. Обратите внимание, прикреплять воронку слива к желобу нужно предел тем, как желоб будет зафиксирован крюками.

Все желоба должны иметь соответствующую длину, поэтому их подготовкой следует заняться заранее. После этого, можно желоба устанавливать в уже прикрепленные крюки. Для этого водосточный желоб необходимо вложить в крюки, заводя переднюю часть желоба под загнутый конец крюка. Теперь желоб следует провернуть на 90 градусов по направлению к скату крыши. Далее водосточный желоб фиксируется в крюках пластинами.

Монтаж соединителей желобов

Далее приступаем к монтажу соединителей для желобов. В соединитель необходимо положить уплотнительную полосу таким образом, чтобы вверху находилась ребристая сторона. Фиксирующую часть пряжки следует разогнуть на 90 градусов. На конец желоба водостока нужно прикрепить соединитель так, чтобы он находился посередине стыков двух желобов. При этом следите за тем, чтобы между стыками желобов оставался промежуток, они не должны соприкасаться. Теперь нужно защелкнуть замок соединителя.

Монтаж углов водостока

Наружные и внутренние углы водосточных систем прикрепляются к водосточным системам также при помощи соединителей. Дополнительные крюки должны находиться и на краях желобов возле соединителей.

Монтаж водосточных труб

Подготовить по размеру водосточные трубы. К фасаду (или же к другой стене здания) следует прикрепить держатели для трубы. Один держатель должен находиться верхней части здания и один в нижней. Несколько частей трубы необходимо объединить при помощи соединительных труб, закрепить в держателях.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. В процессе подготовки и выполнения кровельных работ проверяют:

качество поставляемых асбестоцементных листов;

готовность конструктивных элементов для выполнения кровельных работ;

правильность выполнения всех примыканий к выступающим конструкциям.

3.2. Приемка кровли должна сопровождаться тщательным осмотром ее поверхности, особенно у водоотводящих лотков, в разжелобках и местах примыканий к выступающим конструкциям над крышей.

3.3. Выполненная кровля из асбестоцементных листов удовлетворять следующим требованиям:

иметь заданные уклоны;

не иметь видимых просветов в покрытии при осмотре из чердачных помещений.

3.4. Обнаруженные при осмотре кровли производственные дефекты должны быть исправлены до сдачи здания в эксплуатацию.

3.5. Приемка готовой кровли должна быть оформлена актом с оценкой качества работ.

3.6. При приемке выполненных работ подлежит освидетельствованию актами скрытых работ:

примыкание кровли к выступающим частям вентшахт, антенн, растяжек, стоек и т.д.;

3.7 Операционный контроль качества работ по устройству кровли выполняют в процессе производства работ. Ответственным за качество выполненных работ назначается мастер или прораб.

3.8 Операционный контроль проводят в соответствии с технологической документацией изготовителя. Контроль должен быть достаточным для оценки качества выполняемых операций, имея в виду выполнение требований стандартов или технических условий и проектной документации на конструкции.

При операционном контроле проверяется соответствие следующим требованиям:

Требования к качеству кровли и предметы контроля приведены в Табл. 1.

Наименование процессов и конструкций, подлежащих контролю

Источник

Еврошифер нулин – волнистый листовой легкий материал от американского производителя. Сделан из резины, битума, минеральных компонентов, пигментов и волокон органического типа. Он экологически чистый, термически устойчивый, долговечный, имеет гарантию до 25 лет, но полный эксплуатационный срок составляет 50 лет. Но как полагается любой продукции высокого качества, он дороже.

Еврошифер нулин – волнистый листовой легкий материал от американского производителя. Сделан из резины, битума, минеральных компонентов, пигментов и волокон органического типа. Он экологически чистый, термически устойчивый, долговечный, имеет гарантию до 25 лет, но полный эксплуатационный срок составляет 50 лет. Но как полагается любой продукции высокого качества, он дороже. Гвозди требуется бить по верхушке листовой волны, оставляя небольшой люфт в 0.2 см. Это дает возможность избежать раскалывания хрупкого листового материала при деформировании обрешетки.

Гвозди требуется бить по верхушке листовой волны, оставляя небольшой люфт в 0.2 см. Это дает возможность избежать раскалывания хрупкого листового материала при деформировании обрешетки.