- Материалы для герметизации кабелей и муфт (ленты, мастики, Armorcast)

- Жидкая изолента — что это такое и для чего она нужна

- Резина для гидроизоляции кабеля

- Найдено в категориях:

- Фильтр

- Найдено в категориях:

- Комплект кабельного герметика в рулоне КГ-Р (82076)

- Провода и кабели с резиновой изоляцией: виды, достоинства и недостатки, материалы, технология производства

Материалы для герметизации кабелей и муфт (ленты, мастики, Armorcast)

Эластичные, высокопрочные, механически и химически стойкие ленты Scotch™ (Скотч™) и Armorcast™ широко используются за рубежом в основе “холодных” методов монтажа и восстановления герметичности муфт и оболочек кабеля. За многие годы использования данных лент, мастик и Armorcast (он же Арморкаст, он же Армокаст) в российских условиях они зарекомендовали себя как высококачественный герметизирующий материал.

“Холодный” способ герметизации исключает применение открытого пламени, широко применяется при монтаже кабелей магистральных, внутризоновых и местных сетей связи и рекомендуется для:

- герметизации стыков муфт с кабелем и ремонта оболочек (шлангов) кабелей марок ТПП, ТППэп, ТПппЗП, ТППэпЗ;

- герметизации муфт на стыке кабелей в разнородных оболочках: полиэтилен – свинец; полиэтилен – ПВХ; свинец – ПВХ;

- герметизации соединительных муфт на кабелях КСПП 1х4;

- восстановления и ремонта шлангов на кабелях магистральной и внутризоновой связи марок КМА, МКТА, МКСА, МКССт, ЗКПА, ВКПАП.

Таблица расхода материалов 3M для герметизации полиэтиленовых муфт

Отечественные материалы, которые используются при “холодном” способе, по своему назначению аналогичны материалам Armorcast, VM и 88Т производства фирмы 3М.

Ориентировочный расход материалов ССД при герметизации полиэтиленовых муфт

Расход материалов ССД при восстановлении защитных покровов на кабелях с металлической оболочкой (на 1 муфту)

Источник

Жидкая изолента — что это такое и для чего она нужна

Защита электроустойств от окисления, коррозии, утечек тока и возникновения коротких замыканий – задача, актуальная для всех областей использования электроэнергии.

Медь и алюминий, из которых обычно изготовлены проводники, разрушаются под действием высокой влажности, воды, кислотных и щелочных электролитов. Именно поэтому электроконтакты и другие электронные компоненты, наиболее подверженные внешним воздействиям, защищают при помощи специальных изолирующих материалов.

Стандартную ПВХ-ленту с липким слоем, которую ранее использовали для этих целей повсеместно, сегодня успешно заменяют жидкие изоленты.

Чем же жидкая изолента лучше обычной? Как ею пользоваться?

Рассмотрим преимущества, разновидности и процесс нанесения жидкой изоленты подробнее.

Электроизоляционная лента применялась (да и сейчас применяется) для создания барьерной оболочки, предохраняющей проводники от утечек тока, предотвращающей их коррозию и окисление.

Каких-либо аналогов она не имела, однако по степени электрической и антикоррозионной защиты, а также областям применения, изолента имела серьезные ограничения.

Ленты на основе поливинилхлорида или прорезиненной хлопчатобумажной ткани, наиболее часто используемые в России, обладают невысокой термостойкостью и не обеспечивают полной герметичности.

Современные жидкие изоляционные материалы лишены этих недостатков. Такие составы намного проще и удобнее наносить на любые, даже сложные, поверхности. Их применение позволяет сократить трудозатраты и повысить качество изоляции.

Жидкая изоляция намного эластичнее обычной ПВХ-ленты. Она выдерживает низкие и высокие температуры (от -40…+100 °С), устойчива к химическим веществам (маслам, солям и пр.), не смывается водой, щелочными и слабокислотными растворами, не деформируется из-за вибраций и ультрафиолетового излучения.

Жидкая изолента выпускается в тюбиках, банках и аэрозольных баллонах. Составы в тюбиках удобно использовать для обработки маленьких участков. Они наносятся без помощи каких-либо инструментов и легко дозируются.

В банку помещается больше тягучей изоленты, однако для ее нанесения требуется специальная кисточка.

Очень удобный вариант фасовки жидкой изоленты – спрей. Его удобно наносить в самые труднодоступные места, не используя при этом дополнительные приспособления и не пачкая руки.

В качестве примера можно привести аэрозольную жидкую изоленту EFELE AC-500 , изготовленную на основе синтетических каучуков, растворителей и специальных добавок.

После нанесения растворитель, входящий в состав, испаряется. Состав полимеризуется и превращается в мягкую, эластичную, но очень прочную резиноподобную оболочку. В случае необходимости ее можно легко снять, подцепив покрытие и потянув на себя.

В некоторых случаях обычная изолента предпочтительнее жидкой и вот почему:

- Пока она гораздо дешевле

- После применения она начинает работать сразу, не нужно ждать высыхания

А что используете вы для электроизоляции и защиты электроконтактов?

Если было интересно — ставьте лайк и подписывайтесь на наш канал!

Источник

Резина для гидроизоляции кабеля

- Электрика

- Свет

- Крепеж

- Безопасность

- Сантехника

Интернет-магазин ЭТМ —

более 1,5 млн. позиций от 556 поставщиков

Поможем сделать покупку

Найдено в категориях:

Фильтр

Найдено в категориях:

Комплект кабельного герметика в рулоне КГ-Р (82076)

- Код товара 95914

- Артикул 82076

- Производитель КВТ

Сделано

в России

Центр поддержки и продаж

- Электрика

- Свет

- Крепеж

- Безопасность

Мы в социальных сетях

© 2021 Компания ЭТМ — Копирование и использование в коммерческих целях информации на сайте www.etm.ru допускается только с письменного одобрения Компании ЭТМ. Информация о товарах, их характеристиках и комплектации может содержать неточности

Ваш город: Выберите город

Я подтверждаю свое согласие на обработку персональных данных согласно Политике обработки персональных данных

Сайт использует файлы cookie с целью повышения удобства пользования сервисом. Продолжая использовать наш сайт, вы даёте согласие на обработку cookie-файлов.

Источник

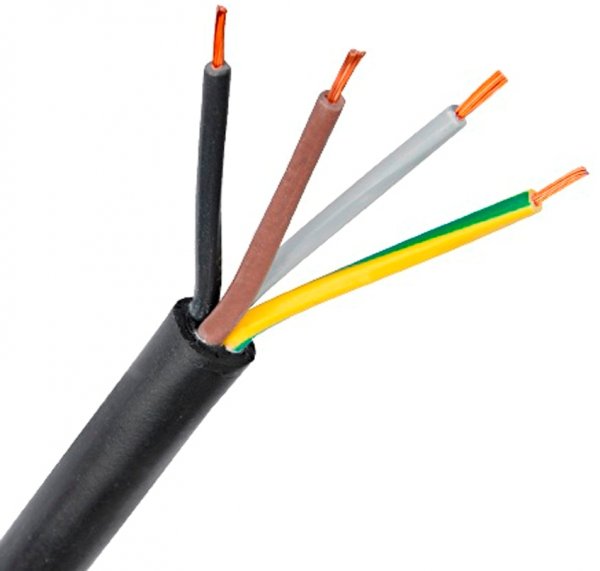

Провода и кабели с резиновой изоляцией: виды, достоинства и недостатки, материалы, технология производства

Провода и кабели с резиновой изоляцией применяются для присоединения токоприемников и распределения электроэнергии во вторичных сетях электрического тока, а также имеют широкое применение в промышленности, сельском хозяйстве, на транспорте, в строительстве и быту.

Виды кабелей и проводов с резиновой изоляцией

Кабели, провода и шнуры сильного тока с резиновой изоляцией можно разделить на следующие группы:

- установочные кабели, провода и шнуры;

- силовые кабели;

- контрольные кабели;

- шланговые гибкие кабели и провода;

- морские кабели и провода;

- карротажные кабели;

- провода для электроподвижного состава;

- самолетные, автомобильные и тракторные провода.

Применение резиновой или пластмассовой изоляции вызывается не столько желанием получить гибкий кабель, сколько делается для облегчения и упрощения концевых разделок кабеля.

Применение свинцовой оболочки не дает возможности использовать повышенную гибкость изолирующего слоя кабеля и поэтому в тех случаях, когда нужен кабель повышенной гибкости, применяются не свинцовые, а шланговые оболочки из вулканизированной резины или пластмассы.

Высокая в среднем электрическая прочность резиновой изоляции в большинстве случаев не может быть использована из-за наличия слабых мест в изолирующем слое, что вызывает необходимость повышения толщины изолирующего слоя по сравнению, например, с изоляцией из пропитанной бумаги и ведет к перерасходу материалов защитных покрытий из-за увеличения диаметра кабеля.

Начальной стадией производства является скрутка многопроволочной жилы для проводов, кабелей и шнуров из луженой и нелуженой медной проволоки.

Технология производства проводов и кабелей с резиновой изоляцией

К основным технологическим операциям относятся изготовление резины и пластмассы и наложение их на жилу или провод. Изготовление резины включает пластикацию каучука и введение в него наполнителей (мел, тальк), смягчителей, усилителей и вулканизирующих веществ.

Наложение резиновой смеси на жилу производится или путем опрессований в горячем состоянии на червячных прессах или в холодном состоянии на специальных профилированных вальцах. Толщина резиновой изоляции зависит от величины сечения токопроводящей жилы и номинального напряжения провода или кабеля, а толщина шланговой оболочки определяется в зависимости от диаметра кабеля.

Толщина оболочки может изменяться от 1 до 8 мм для шлангов из резины и от 2 до 4 мм для винилитовых оболочек из полихлорвинилового пластиката.

Резиновая изоляция после наложения ее на жилу холодным или горячим способом вулканизируется для сообщения изолирующему слою необходимых физических свойств: механической прочности и упругости. Оболочки из пластмасс вулканизации не требуют.

Поверх слоя резиновой изоляции проводов накладывается оплетка из хлопчатобумажной пряжи, которая может быть пропитана битумным или иным составом или покрыта слоем нитролака (самолетные и автотракторные провода).

Остальные технологические операции, как скрутка в кабель и наложение защитных покровов, производятся так же, как и для остальных кабельных изделий.

Достоинства и недостатки резиновой изоляции

Высокие электрические и механические характеристики резиновой изоляции позволили осуществить ряд конструкций проводов и кабелей, работающих в исключительно трудных условиях эксплуатации (врубовые, карротажные, экскаваторные и др.).

Широкий диапазон значений удельного электрического сопротивления (от 10 13 до 10 17 омсм) и значительное изменение диэлектрической проницаемости в зависимости от состава резины и технологии ее изготовления обеспечивают возможность изготовления изоляции проводов и кабелей разного типа.

Наряду с положительными качествами у резиновой изоляции, имеются и отрицательные, из которых наиболее типичны следующие:

- наличие пузырьков и пленок воздуха в изолирующем слое;

- неустойчивость вулканизированной резины против воздействия озона;

- влияние механических усилий и натяжений на электрическую прочность изоляции;

- снижение механических и электрических характеристик резины при нагревании;

- неоднородность макроструктуры (наличие зерен наполнителей, загрязнений и пр.);

- заметная влагопроницаемость и влагопоглощение;

- малая стойкость против воздействия нефтепродуктов и минерального масла;

- потери механических свойств в зависимости от длительности нагревания в присутствии кислорода воздуха (тепловое старение).

Материалы резиновой изоляции и особенности технологии

Вулканизированная резина на натуральном и на синтетическом каучуке применяется для изготовления разнообразных видов кабельной продукции и поэтому играет значительную роль в кабельном производстве.

Наибольшие затруднения встречаются при использовании резиновой изоляции для изготовления проводов и кабелей переменного тока высокого напряжения, например для силовых кабелей на напряжение 6 и 10 кВ, подающих электроэнергию передвигающимся экскаваторам, драгам, торфяным машинам, электротрактору и т. п.

Недостаточная озоностойкость резины ведет к быстрому разрушению и резкому уменьшению срока службы такого кабеля. В этих случаях применяется особая озоностойкая резина, которая менее подвержена действию озона, а также в качестве защитного покрытия применяется лакировка оплетки.

Разработаны рецепты масло- и бензиностойкой резины, позволяющие изготовлять резиновую изоляцию карротажных кабелей, работающих в нефтяных скважинах при высокой температуре в особо тяжелых условиях. Высоковольтные провода зажигания работают при высокой напряженности электрического поля и в широком диапазоне температуры от -50 до +150°С.

В состав резиновой изоляции входят следующие основные материалы:

- Каучук — натуральный (НК) или синтетический (СК) ;

- Наполнители — мел, каолин, тальк и др.

- Смягчители — стеариновая кислота, парафин, вазелин, битум и др.

- Усилители улучшают механические характеристики резиновых смесей (сажа).

Количество каучука в резиновых смесях, применяемых в производстве проводов и кабелей, изменяется (по весу) в пределах от 25 до 60%, а общее количество всех наполнителей — от 70 до 35%/ Около 2% приходится на смягчители и около 1,5% на вулканизаторы (серу).

В настоящее время широко распространено применение для изоляции проводов и кабелей резины, вулканизация которой производится за счет серы, выделяющейся в процессе вулканизации при разложении некоторых сернистых соединений, например тетраметилтиурамдисульфид (тиурам). Такие » бессернистые » резины обладают повышенной теплостойкостью, а стало быть, и большим сроком службы. Механические свойства этой резины несколько ниже механических свойств резины, вулканизированной с серой.

Особо следует отметить, что бессернистые или, как их называют, теплостойкие резины не действуют разрушающе на медные жилы провода или кабеля и поэтому отпадает надобность в лужении проволоки и жил, идущих для изготовления проводов и кабелей с резиновой изоляцией.

Наряду с каучуками, как уже было сказано ранее, находят большое применение синтетические термопластичные материалы, называемые также эластомерами.

К числу их в первую очередь следует отнести весьма распространенный у нас пластикат из полихлорвиниловой смолы, который широко используется в кабельной промышленности, главным образом для изготовления низковольтных проводов и кабельных защитных покрытий (шлангов).

Полихлорвиниловая смола получается в результате полимеризации хлористого винила. Пластикат получается путем смешивания мелкораздробленной смолы с пластификаторами, стабилизатором и наполнителем.

В качестве наполнителей чаще всего применяются белая сажа, каолин, а в качестве пластификаторов — трикризилфосфат, дибутидфталат и др. Кроме полихлорвинила применяются также и сополимеры хлорвинила, например, с винилацетатом.

Основные недостатки полихлорвиниловой изоляции:

- недостаточные электрические свойства (недостаточное сопротивление изоляции и большое значение тангенса угла диэлектрических потерь), что объясняется наличием пластификаторов, а также легкостью отщепления иона С l в хлорвиниловой смоле;

- недостаточная морозостойкость.

При соответствующем выборе пластификаторов можно получить удовлетворительные электрические характеристики.

К положительным свойствам полихлорвинила относятся:

- большая стойкость против теплового старения;

- стойкость против воздействия масел и всяких смазок;

- высокая стойкость на истирание;

- водостойкость;

- стойкость по отношению к ряду растворителей, кислот и щелочей за исключением 93%-ной серной кислоты и ледяной уксусной кислоты; из растворителей неблагоприятно действует бензол, который снижает разрывную прочность пластиката, подвергнутого 12-дневному действию бензола, больше чем в 7 раз, а удельное объемное сопротивление — в 2—2,5 раза;

- невоспламеняемость.

Для изготовления высококачественной изоляции проводов и кабелей в настоящее время широко применяется полиэтилен . Это сравнительно мягкий материал (при нагревании до 70° С плотность его равномерно уменьшается), обладающий хорошей морозостойкостью и озоностойкостью и широко применяемый для изоляции как силовых (Кабели с изоляцией из сшитого полиэтилена), так и высокочастотных проводов и кабелей.

Качество пластиката определяется не только свойствами основного полимера, но в значительной степени правильным подбором и качеством наполнителей и пластификаторов. Выбор наполнителей и пластификаторов является основной задачей для производственников, желающих получить требующиеся им свойства.

Все наиболее трудные задачи в техническом и экономическом отношении, например получение озоностойкой резины и т. п., решаются путем подбора основного пластиката или синтетического материала, обладающего требующимися свойствами.

При современном состоянии химии можно ожидать в ближайшем будущем появление ряда синтетических материалов, применение которых даст возможность полностью решить до сих пор нерешенные проблемы изоляции проводов и кабелей.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник