- Бетон из шлака: как приготовить своими руками

- Как приготовить шлакобетон

- Стены из шлакобетона

- Шлакобетон — состав и пропорции

- Стены из шлакобетона

- Шлакобетон — технические характеристики

- Шлакобетон пропорции для фундамента

- 1. Монолитная стена: понятие, применение, правила возведения

- 2. Шлакобетонные стены: способы кладки, сроки эксплуатации

- 3. Составы шлакобетонов: марка, составляющие, использование

Бетон из шлака: как приготовить своими руками

Шлакобетонные смеси пользуются заслуженной популярностью не только в промышленном, но и в частном малоэтажном строительстве. Это обусловлено характеристиками данного материала. Шлаки, добавляемые в состав бетона, получают в качестве вторичного материала в металлургической промышленности.

Длительное время гранулированный материал считался просто отходами, но мировая практика доказала его целесообразность для применения в строительстве. Шлаковый бетон более легкий, нежели песчано-гравийный, отличается своей долговечностью, устойчивостью к колебаниям температуры, звукоизолирующими свойствами.

Наибольшей прочностью обладает именно металлургический материал в смеси с цементом. Также в качестве вяжущего агента могут выступать известь, гипс или даже глина. Активно используются две разновидности гранулированного шлака:

- с мелкими зернами (0,5-1,5 мм) – получается довольно тяжелый бетон высокой прочности с хорошей теплопроводностью;

- с крупными зернами (20-30 мм) – бетон более легкий, обеспечивает хорошую теплоизоляцию, но чуть менее долговечен.

Использовать разновидности крупнее 6 мм не рекомендуется, поскольку долговечность такого бетона будет неудовлетворительной. Более мелкие фракции предпочтительно заменить песком. Шлак для строительства должен быть максимально чистым, без примесей глины, почвы, органических элементов.

Учитывая свойства бетона с разной фракцией, для создания наружных стен часто смешивают крупные и мелкие зерна в пропорции 7:3 соответственно. Для внутренних перегородок можно взять на единицу больше мелкого шлака. Если вы хотите получить максимально прочную после застывания смесь, желательно полностью убрать фракцию 12 мм, а 20% самого мелкого шлака заменить песком.

Как приготовить шлакобетон

До начала приготовления смеси (примерно за несколько часов) необходимо увлажнить шлак водой, чтобы улучшить долговечность будущего бетона. Далее необходимо смешать компоненты в одной из указанных выше пропорций, хорошо перемешать. После добавления воды раствор следует вымесить до однородного состояния. Для получения средней марки бетона, можно использовать 4-5 частей шлака (фракционной смеси), 2 части цемента и 2 части песка.

Готовую массу желательно использовать в течение часа, максимальное время обработки – 1,5 часа. Более дешевым раствор можно сделать, смешав цемент с известью в соотношении 3:1. Стены дома могут быть возведены набивным методом (монолитная конструкция) или из приготовленных шлакобетонных блоков.

Источник

Стены из шлакобетона

Главная » Материалы » Шлакобетон — особенности и характеристики материала

Октябрь 28, 2014 Нет комментариев

Материал для формирования конструкций здания должен быть не только прочным, а и экономичным. Желательно использование для нужд строительства вторсырья других отраслей производства. Для наших широт с суровыми зимами крайне важны утепляющие свойства материала. Всеми перечисленными особенностями обладает шлакобетон.

Его характеристики позволяют использовать изделия, как для несущих, так и для ограждающих элементов. Все зависит от соотношения пропорций входящих в него веществ.

Шлакобетон — состав и пропорции

Определяет название материала присутствие в его составе топливных шлаков или отходов металлургической промышленности. Крупность зерен шлака составляет от 2,5 мм до 8мм. Так же для лучшего сцепления материалов применяется шлаковая пыль. Зерна отсеиваются при помощи сита. Точно так же просеиваются пылевые массы.

Благодаря легкости и пористости заполнителя конструкция получается легкой и имеет повышенные теплоизоляционные свойства.

Перед добавлением в раствор шлак необходимо смочить водой. Это обусловлено высокой пористостью материала. При сухом шлаке он будет хуже схватываться с бетоном, оставляя поры, заполненные воздухом. Такие изъяны конструкции снизят ее прочность. На смачивание 1м3 шлакового продукта уходит почти 80 л воды. Если шлак увлажнен под дождем дополнительное смачивание не нужно.

Так же в состав шлакобетона входит известь. Она может быт гашеной или не гашеной. Гашеную известь необходимо перед добавлением в раствор разбавить водой до консистенции молока. Масса извести это 1/3 от объема шлаковых продуктов. Для большей прочности в раствор добавляется 2/3 глины. Такой состав дольше набирает прочность, зато его прочностные характеристики увеличиваются.

Вода, применяемая для разбавления смеси, должна быть без органических примесей. Химический состав воды, при недопустимых примесях, может войти в реакцию с другими составляющими, приведя к нежелательным последствиям. Расход воды на 1м3 шлакобетона составляет примерно 200 литров. В это количество входит жидкость, которой разбавляют известь и вода, добавленная в шлак.

Марка цемента определяется работой конструкции и требованиями к ней. Доза цемента в составе раствор составляет 2/3 от объемного веса шлака.

Стены из шлакобетона

Стены из шлакобетона возводят в опалубке. Вяжущими материалами могут служить цемент, известь, гипс или глина. С целью снижения расхода цемента лучше применять смешанное вяжущее (цемент с известью или с глиной). Составы шлакобетонов приведены в табл. 1.

Таблица 1. Рекомендуемые составы шлакобетонной смеси (в частях по объему)

Шлаки должны быть чистыми, не загрязненными посторонними примесями — тряпьем, щепой, металлическими включениями и пр. Количество заключенного в шлаках несгораемого угля не должно превышать 10…20%.

Перед приготовлением бетона шлаки следует просеять, разделив их по крупности частиц. Сначала из общей массы шлака отделяют куски крупнее 80 мм для последующего дробления, оставшиеся шлаки рассеивают на ситах с ячейками 40х40, 5х5 и 1х1 мм. Зерна шлака крупнее 1 мм следует смешать со шлаком, оставшимся на сите с ячейками 5х5 мм. Таким образом, получаются два сорта шлаков: крупные (40 мм) и мелкие (1…5 мм). Смесь составляют из 60 — 70% крупного и 30…40% мелкого шлака.

Шлакобетонную смесь приготовляют при массовом строительстве в бетоно- и растворосмесителях, при индивидуальном строительстве — ручным способом, путем перелопачивания материалов на дощатом настиле (бойке) до получения однородного состава.

Для удобства укладки и для увеличения прочности шлакобетона рекомендуется за несколько часов до приготовления бетонной смеси увлажнить шлак. Всего для приготовления 1 м³ шлакобетона требуется 250…350 л воды.

Укладка шлакобетонной смеси в опалубку производится немедленно после ее приготовления горизонтальными слоями толщиной не более 20 см с тщательным уплотнением, особенно в углах дома и в местах примыкания внутренних стен к наружным. Уплотняется смесь трамбованием или (в случае массового строительства) специальными механизмами — вибраторами.

Стены из приготовленного на цементе шлакобетона во избежание пересушивания бетона рекомендуется в течение 10 дней поливать водой, укрывать мокрыми рогожами, соломенными матами и т. п. При использовании в качестве вяжущего гипса, извести или глины стены следует укрывать только в случае сильного ветра (для замедления процесса сушки поверхностного слоя). Ускоренная сушка поверхности таких стен приводит к образованию трещин. Шлаконабивные стены возводят в переставной опалубке, состоящей из горизонтальных щитов и стоек (рис. 1).

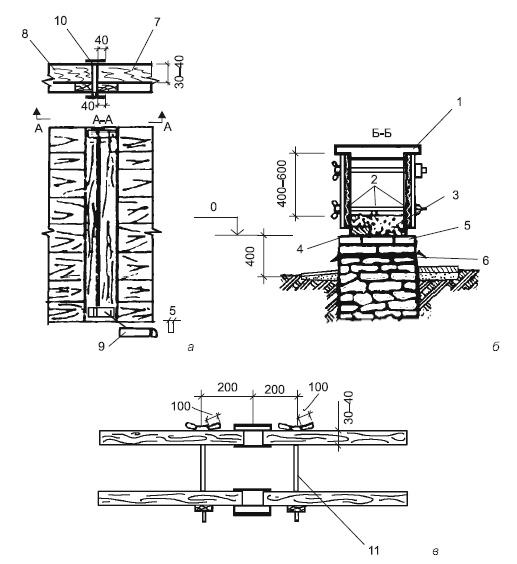

Рис. 1. Конструкция опалубки для возведения монолитных стен:

а, б — с горизонтальными и вертикальными щитами; 1 — проволочная скрутка; 2 — щит; 3 — распорка; 4 — заполнитель стены; 5 — вертикальный брус; 6 — горизонтальная схватка; 7 — металлический стержень (размеры в см)

Перед началом установки опалубки на наружных углах дома устанавливают на всю высоту будущей стены стойки из двух толстых досок, сбитых под прямым углом друг к другу. Стойки должны быть установлены строго по отвесу и надёжно закреплены при помощи подкосов. Между стойками по периметру дома устанавливают щиты, размечая на обрезе фундамента их точное положение. Расстояние между торцами крайних щитов и углами будущих стен зашивают обрезками досок той же толщины, что и доски щитов. Чтобы не портить бруски щитов забивкой гвоздей и не затруднять отъемку щитов, рядом с торцом последних щитов устанавливают дополнительные стойки, к которым и прибивают доски обшивки углов. С внутренней стороны в углах устанавливают стойки из четвертины, к ним прибивают обшивку, а наружные стойки стягивают проволочными стяжками.

Стойки и обшивку углов не снимают до окончания бетонирования на всю высоту стены. Снимать и переставлять щиты можно только после выдерживания уложенного шлакобетона в опалубке в течение 2…3 дней. Для сокращения количества щитов опалубки дом может быть разделен по горизонтали на две захватки, бетонируемые последовательно. Вертикальная грань стены в месте соединения захваток должна быть выполнена в виде уступов.

Дверные коробки ставят до установки щитов опалубки; оконные — по мере возведения стен, но не ранее 3…4 ч после укладки последнего слоя бетона, служащего основанием коробок.

При строительстве индивидуального дома щиты, как правило, используют 2…3 раза. В этом случае их следует изготовлять из досок толщиной 1,9 см. При строительстве поселка из однотипных домов бетонирование стен может быть организовано последовательно, с тем чтобы использовать одни и те же щиты на нескольких домах. В этом случае для изготовления щитов следует брать доски толщиной 2,5…4 см. При бережном обращении такие щиты могут быть использованы более 5 раз, что существенно снизит стоимость опалубки. Возможно также использование известково-песчаного бетона, который состоит из смеси извести, заполнителя и воды. В качестве мелкого заполнителя служит речной, горный или овражный песок; крупным заполнителем являются гравий, щебень, кирпичный бой. Стены из известково-песчаного бетона можно не штукатурить снаружи. Изнутри осуществляют затирку под покраску или оклейку обоями.

Шлакобетон — технические характеристики

Основным отличием шлакобетона от обычного бетона на песчано-гравийном заполнителе является его легкость. Это уменьшает нагрузку на фундамент здания, позволяя сэкономить на материалах.

Шлакобетонные блоки легко монтируются и имеют разнообразие размеров и форм. Так как, в основном, шлакобетон готовят на строительной площадке, опалубку под него делают там же.

Пористый заполнитель позволяет увеличить шумопоглащение конструкции. К тому же производятся пустотелые блоки для стен и перегородок. Они обеспечивают большее задержание тепла и не пропускают шумы. Срок эксплуатации шлакобетонных конструкций 100 лет, это больше чем многие строительные материалы.

В зависимости о марки цемента и добавление пластификаторов определяется морозостойкость конструкции. Для наружных стен используется количество циклов разморожения не менее 35, для севера не менее 50.

Шлакобетонные конструкции имеют высокую гигроскопичность. Необходимо обратить пристальное внимание на гидроизоляцию данного изделия. Зато стены из этого материала «дышат», не создавая препятствие парам. Шлакобетон, изготовленный в заводских условиях, имеет сертификат качества и отвечает всем характеристикам. Блоки, вылитые на стройплощадке обходятся дешевле, но определить их показатели и срок годности достаточно тяжело.

Источник

Шлакобетон пропорции для фундамента

В последнее время при возведении стен садового дома все чаще используют шлакобетон. Стены из этого материала малотеплопроводны, дешевы и не сгораемы. Их толщина зависит от климатических зон, назначения стены (внутренняя, наружная) и колеблется от 25 до 60 см. Так, минимальная толщина наружных стен при температуре наружного воздуха (средняя наиболее холодной пятидневки) до –20 °С составляет 35 см; до –30 °С — 45 см; до –40 °С — 55 см, а для керамзитобетона — еще на 5 см меньше.

1. Монолитная стена: понятие, применение, правила возведения

«Тянут» монолитную стену вверх с помощью щитовой опалубки высотой 40–60 см, которую обычно устанавливают на всю длину стены либо по периметру стен. Щиты делают длиной 1,5–2 м, высотой 40–60 см из хорошо обструганных досок толщиной 30–40 мм и шириной 60–100 мм, плотно пригнанных одна к другой. Еще лучше щиты делать из шпунтованных досок, чтобы бетон не терялся сквозь щели. Доски соединяют в щит при помощи брусков сечением 40×60 мм через 50–70 см по длине.

Щиты опалубки устанавливают строго вертикально, соединяя металлическими стяжными болтами d = 10–12 мм, имеющими по концам резьбу и гайки с шайбами. Стяжные болты устанавливают сверху и снизу через 0,5–0,7 м по длине щита. Чтобы опалубка не расползалась, ее кроме стяжных болтов фиксируют сверху еще деревянными брусками с шагом 0,8–1,0 м, а при бетонировании пояса, когда цоколь шире возводимой стены, по низу опалубки дополнительно устанавливают распорки через 0,8–1,0 м в виде деревянных брусков, которые вынимают по ходу бетонирования.

Установив опалубку в проектное положение (рис. 1.56), готовят шлакобетонную смесь и укладывают ее слоями толщиной 15–20 см с равномерным трамбованием и штыковкой лопатой или стальным стержнем диаметром 14–16 мм (у стенок опалубки в углах дома) с последующим уплотнением. Через 48–72 часа, а в теплую погоду через 24 часа опалубку переставляют для бетонирования следующего пояса.

Через 2–3 часа уложенный бетон затеняют от прямых солнечных лучей мешковиной, старыми одеялами и др. в течение 7–10 дней, а при сухой погоде периодически увлажняют 2–3 раза в день.

Реже вместо стяжных болтов используют скрутки из проволоки диаметром 3–4 мм, которые устанавливают в просверленные заранее отверстия в щитах опалубки на тех же расстояниях, что и стяжные болты.

Рис. 1.56. Установка опалубки для монолитных стен: а — соединение двух щитов опалубки; б — установка щитов на цоколе; в — соединение щитов опалубки; 1 — шаблон-распорка; 2 — рейка 20×40 мм; 3 — уложенный бетон; 4 — ряд кирпичной кладки на толщину стены; 5 — цоколь; 6 — два слоя рубероида; 7, 8 — щиты; 9 — полоска 50×4 мм l = 80мм; 10 — болт М6; 11 — стяжные болты d = 12 мм

Для лучшего распалубливания внутренние поверхности опалубки белят известковым молоком либо оборачивают полиэтиленовой пленкой, кровельным пергамином, рубероидом или плотной бумагой, а стяжные болты смазывают машинным маслом или также оборачивают.

В местах опирания балок перекрытия над проемами укладывают сборные железобетонные перемычки или выполняют монолитные железобетонные перемычки шириной 25 см, а в остальной части стены укладывают арматурные стержни d = 8–10 мм из расчета один стержень на 10 см толщины стены в слой цементного раствора класса В3,5 (М50) толщиной 30 мм и заводят их за грань проема на 25–30 см. Заканчивают стержни лапками высотой 8–10 см, направленными вверх.

Иногда за наружной стеной опалубки укладывают кирпичную облицовку будущей монолитной стены шириной в полкирпича. Чтобы связать бетон с кладкой, через каждые пять рядов в полкирпича укладывают тычковый ряд в полный кирпич. Сама облицовка также может служить опалубкой. Щиты опалубки в этом случае устанавливают лишь для внутренней стороны стены.

Следует учитывать, что шлакобетонные стены при твердении дают значительную усадку (т. е. сокращаются по высоте). Для предотвращения усадки и возникновения трещин по периметру садового дома делают обвязку из проволоки d = 4–6 мм в 3–4 прутка на толщину стены, расположенную в слое цементного раствора класса В3,5 (М50) толщиной 30 мм. Обвязки следует располагать ниже уровня оконных проемов, над оконными и дверными проемами и ниже балок чердачного перекрытия.

2. Шлакобетонные стены: способы кладки, сроки эксплуатации

Шлакобетонные наружные стены садовых домов возводят с внутренними пустотами или вкладышами. В качестве пустотообразователей используют старые газеты в виде скомканных шариков d = 5–10 см, полиэтиленовые бутылки из-под воды, шампуня и др., пенопласт из упаковок бытовой техники. Это повышает теплозащитные качества стен, сокращает расход шлакобетонной смеси. Учитывая, что пустоты и вкладыши уменьшают несущую способность стен, их не следует устраивать в углах, при пересечении наружных стен с внутренними, в местах оконных и дверных проемов ближе, чем на 0,4–0,5 м от внутреннего угла стены или грани проема, а также ближе, чем на 10 см к вертикальной плоскости стены и 10–15 см друг к другу.

Шлакобетон готовят следующим образом: отмеривают крупный и мелкий заранее увлажненный шлак, насыпают в ящик, перемешивают, добавляют необходимое количество цемента, снова равномерно перемешивают, добавляют воду (80–90 л на 1 м 3 ) и тщательно перемешивают до получения однородной массы консистенции легкоувлажненной почвы, постепенно добавляя воду (общий расход воды 250–300 л на 1 м 3 шлакобетона).

Для повышения прочности за 3–4 часа до приготовления бетонной смеси шлак необходимо увлажнить. Отмерив необходимое количество шлака, его насыпают в ящик с днищем, обитым листовой сталью, размером 1×2 м, высотой 30–40 см. Затем слой шлака толщиной 20–30 см поливают водой из ведра и перемешивают металлическими граблями, чтобы весь шлак был смочен равномерно. При этом на 1 м 3 шлака расходуют около 80 л воды. Если шлак намочен под дождем, то количество воды уменьшают.

При необходимости в смесь шлака с цементом добавляют гашеную известь. Готовое известковое тесто (см. раздел «Строительные растворы») вливают в смесь, а известь-пушонку непосредственно добавляют в смесь цемента с влажным шлаком.

Для получения шлакобетона более высокого качества и экономного расходования вяжущего шлак просеивают последовательно через сито с ячейками 40×40 мм, а затем 5×5 мм (крупная фракция) и 1×1 мм (мелкая фракция). Для приготовления шлакобетона обычно берут 60–70% крупного и 30–40% мелкого шлака по объему. Для внутренних стен — до 20% мелкого шлака можно заменить строительным песком.

Составы шлакобетонной смеси по объему приведены в табл. 1.20, а ориентировочный расход материалов на 1 м 3 шлакобетона — в табл. 1.21.

3. Составы шлакобетонов: марка, составляющие, использование

Таблица 1.20. Состав шлакобетонов по объему (цемент:известковое тесто:песок:шлаковая смесь) в классах (марках) шлакобетона по прочности на сжатие, МПа (кгс/см 2 )

Источник