- Способ производства керамической черепицы

- Изготовление черепицы

- Керамическая черепица

- Гибкая черепица

- Полимерпесчаная черепица

- Оборудование для производства полимерпесчаной черепицы:

- Цементно песчаная черепица

- Композитная черепица

- Изготовление в домашних условиях

- Коммерческие предложения

- Курсовая работа: Производство керамической черепицы пластическим способом

Способ производства керамической черепицы

Расценки на монтаж всегда по карману нашим клиентам. Они полностью уверены, что здесь их не обманут и посоветуют правильное решение. Доверие – вот залог успеха нашей компании! А качественные материалы от известных производителей и умелые руки наших профессионалов не оставляют ни единого сомнения, что монтаж будет выполнен в срок!

Еще один плюс – при заключении договора вы получаете смету, в которой учтены цены на кровельные работы и материалы, а также стоимость доставки по Москве и Московской области с точностью до рубля!

Источник

Изготовление черепицы

Черепицей называют штучный материал, изготовленный из различного сырья, предназначенный для укладки на кровле, создающий цельное покрытие, защищающее дом. Черепица бывает медная, керамическая, цементно-песчаная, металлическая, композитная, полимеро-песчаная, битумная. Самые дорогие медные и керамические материалы для кровли. При организации производства черепицы вид готовой продукции следует выбирать в зависимости от спроса в конкретном регионе и объема доступных средств для образования начального капитала.

Керамическая черепица

Производство черепицы из глины удается организовать далеко не в каждом месте, так как оно привязано к карьеру по добыче сырья.

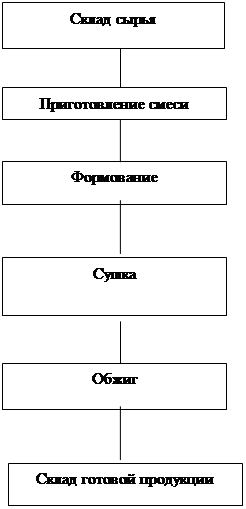

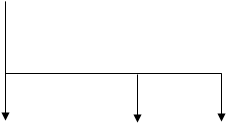

Экскаватор грузит глину на конвейер, перемещающий ее на склад, где из нее удаляются все посторонние включения крупных размеров и она в течении определенного времени выдерживается. Для того, чтобы изготовить качественную продукцию, требуется тщательно перемешать несколько сортов глины с различной пластичностью.

Для смешивания используется специальная установка, в которую засыпаются все разновидности глины в точно определенной пропорции и черепичная мука или кварцевый песок. После смешивания сырьевая масса по транспортеру перемещается в колесную мельницу, где измельчается и мнется, к смеси постепенно добавляется вода. Из мельницы сырье перемещается на платформу, потом – в вальцовую дробилку, где окончательно измельчаются кусочки кварца и известняка.

Далее полученная масса проходит через шнеки и приобретает более высокую пластичность. Из устройства смесь выталкивается в виде ленты, которая нарезается на куски определенного размера. Для придания формы керамической черепицы без поперечных швов используется шранговый или револьверный пресс.

Перед обжигом материал в течении нескольких часов обязательно подвергается подсушиванию в специальных камерах, оснащенных регуляторами влажности и температуры. Завершающий процесс производства – обжиг при температуре 450-600 градусов, в результате материал теряет пластичность, минералы в нем разрушаются. Для повышения прочности на завершающем этапе обжига температура повышается выше 1000оС.

При изготовлении черепицы из глины красители не используются. После обжига материал покрывается глазурью, которая закрепляется вторичным обжигом. Для придания цвета используется цветная глина.

Этот вид черепицы требует высокотехнологичного процесса производства с огромными затратами энергии, что и влияет на стоимость готовой продукции.

Гибкая черепица

Гибкая черепица производится из битума, каучука или пластиковых отходов. Битумная состоит из нескольких слоев (основы из стекловолокна, битума и гранулята из базальта) и требует применения современных технологий и многоэтапного процесса изготовления:

- пропитки битумом стекловолокна;

- соединения пропитанного стекловолокна или стеклоткани с модифицированным битумом;

- нанесения на поверхность битумной черепицы полос для скрепления элементов;

- нанесения гранулята из базальта, который окрашен путем керамизации, на лицевую поверхность (иногда используется крошка титана, цинка или меди);

- сушки;

- резки;

- упаковки.

Полимерпесчаная черепица

Оборудование для производства гибкой черепицы из битума полностью автоматизировано, поэтому стоит дорого. Для начинающего бизнесмена предпочтительнее изготовление полимерпесчаной черепицы – начальные затраты и себестоимость гораздо ниже. В качестве сырья используются пластиковые отходы: бутылки и упаковки, бытовые приборы и строительные материалы, пришедшие в негодность.

Глубокая сортировка и очистка при подготовке сырья не требуется, единственное условие – соотношение жестких и мягких полимеров должно быть 50-60/40-50. Влага в процессе производства испаряется, пищевые отходы и бумага сгорают.

Для изготовления черепицы из пластиковых бутылок и других подобных отходов требуется много сухого песка с фракцией до 3 мм без примесей глины. В производственных помещениях должно быть электроснабжение, хорошая вентиляция, вода. Столы и конвейеры.

Оборудование для производства полимерпесчаной черепицы:

- дробилка полимеров – от 90 000 рублей;

- камера для сушки песка – 175 000 рублей;

- термошнекосмесительная нагревательно-плавильная машина – 200 000 рублей;

- электронные весы;

- двух-ходовый формовочный узел – 140 000 рублей;

- стеллажи.

Влажность песка не должна превышать 5%. В нагревательно-плавильной машине смешивается измельченный полимер, песок и краситель. Смесь еще горячей взвешивается, укладывается в форму и подвергается воздействию пресса в течении 4-10 минут, потом помещается на стеллаж до остывания.

Пластиковая черепица по эксплуатационным характеристикам практически не уступает материалам, изготовленным из битума, но стоит дешевле.

Цементно песчаная черепица

Этот вид кровельного материала состоит из портландцемента, кварцевого песка (известняка), воды, краски и красящего пигмента (окиси железа). По техническим характеристикам она практически идентична материалам из керамики, но обладает более низкой стоимостью.

Для производства цементно-песчаной черепицы требуется качественное специальное оборудование для смешивания сырья и формовки под давлением. Для высушивания необходима специальная камера, в которой полуфабрикат находится 8-12 часов при температуре 60оС. После выемки из камеры материал окрашивается и примерно 28 дней сушится вне помещений.

Окраска цементно-песяаной черепицы производится в три этапа:

- пигмент добавляется к раствору;

- первая покраска выполняется на сырой бетон (сразу после формовки);

- вторая покраска выполняется после полного высыхания.

На производстве требуется так же помещение с площадью 50 м2, камера пароварочная, 2 или 3 парогенератора, бетономешалка, стеллажи.

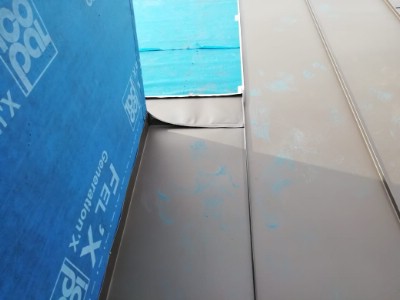

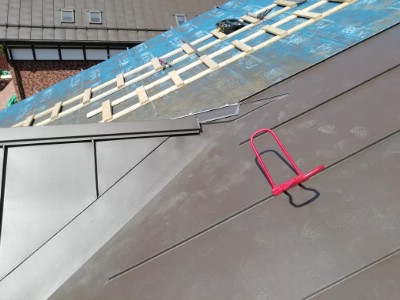

Композитная черепица

Структура композитной черепицы – стальной листовой прокат, покрытый с обеих сторон сплавом из алюминия и цинка толщиной примерно 20 микрон, дополненным минеральным гранулятом.

Алюминий защищает металл от коррозии, цинк – от механических повреждений, акрилат с добавлением гранулята – от отрицательного воздействия ультрафиолетовых лучей. По внешнему виду композитная черепица напоминает керамическую или другой натуральный материал.

Цвет этого материала сохраняется долго, так как не зависит от воздействий атмосферы.

Изготовление в домашних условиях

Своими руками плоскую черепицу можно сделать из пластичной глины.

Для того, чтобы смять сырьевую массу, можно вставить в деревянную бочку ось, оснащенную ножами. Раствор укладывается и утрамбовывается в металлические рамки 35х20 см с высотой 2,5 см.

Сформировать более сложные элементы в домашних условиях почти невозможно.

Сушиться материал должен постепенно, в течении 14-15 дней. Для обжига требуется печь периодической работы. Глазурь можно просто налить на лицевую поверхность. Срок службы домашней кровли из глины почти такой же, как изготовленной промышленным способом, но стоимость гораздо ниже.

Коммерческие предложения

Если вы являетесь производителем или поставщиком оборудования, экспертом или предоставляете франшизу в данной сфере, тогда напишите нам через страницу Контактов .

Ниже мы разместим информацию о вашем предложении и ваши контакты.

Источник

Курсовая работа: Производство керамической черепицы пластическим способом

| Название: Производство керамической черепицы пластическим способом Раздел: Рефераты по строительству Тип: курсовая работа Добавлен 17:17:54 23 августа 2010 Похожие работы Просмотров: 578 Комментариев: 13 Оценило: 2 человек Средний балл: 5 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рисунок 2 — Блок – схема производства плоской ленточной черепицы типа «Бобровый хвост»

2.2 ТРЕБОВАНИЯ К СЫРЬЮ, ТРЕБОВАНИЯ ПО КОНТРОЛЮ КАЧЕСТВА, ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

Характеристика глинистого сырья

Полезная толща представлена четвертичными древнеаллювиальными суглинками коричневато-бурыми и глинами темно- коричневыми, серовато-желтыми и желтовато-серыми.

Вскрыша- почвенно-растительный слой средней мощностью от 0,6 м.

Химический состав глин в значительной мере характеризует их пригодность для производства изделий определенных видов. При сопоставлении химического состава различных глин обычно рассматривается количество оксидов различных химических элементов, из которых состоят все соединения глин. Химический состав глин представлен следующими основными оксидами.

Химический состав глины, % : SiO2общ.=63,74; SiO2связ.=20,30; Al2O3=17,68; Fe2O3=1,66; FeO=0,80; CaO=3,40; MgO=0,15; Na2O=0,86; K2O=0,56; Органика=0,61; SO3=5,15; ППП=5,00.

Результаты лабораторных исследований приведены в таблице 1.

Таблица 1 . Гранулометрический состав

| Разновидности сырья | Гранулометрический состав,% | Засоренность в % | Коэффицинт соотношения к сумме | ||||

| По Рутковскому(фракции в мм) | Метод рассева на ситах | ||||||

| 0,005 | 0,05-0,005 | 1,0-0,05 | 900/0,2 | 49000/0,88 | |||

| 1 | 24,93-51,07 | 42,53-69,00 | 2,70-24,50 | 0,06-4,04 | 0,26-17,96 | 0,02-1,95 | 1,41-2,04 |

| 2 | 24,93-71,40 | 23,60-65,03 | 1,30-12,40 | 0,02-1,13 | 0,13-1,68 | — | 1,52-1,76 |

| 3 | 6,79-21,52 | 51,47-72,87 | 12,40-40,60 | 0,37-8,45 | 2,95-22,64 | — | 0,52-1,77 |

| 4 | 9,06-23,80 | 46,20-79,60 | 6,80-36,80 | 8,09-23,86 | 0,57-23,86 | — | 0,80-1,48 |

ТРЕБОВАНИЯ ПО КОНТРОЛЮ КАЧЕСТВА

В соответствии с ГОСТом черепица должна отвечать следующим требованиям. В изломе черепица должна быть равномерно обожженной, мелкозернистой и однородной, без расслоений и известковых включений, вызывающих ее разрушение. Черепица должна иметь правильную форму с гладкими поверхностями и ровными краями, без короблений и трещин. Допускаются следующие отклонения по форме и внешнему виду: поверхность и ребра могут быть искривлены не более чем на 4 мм; шипы могут быть отбиты или смяты не более чем на 7мм.

Глубина пазов в закроях черепицы должна быть не менее 5 мм, высота шипов для подвески у штампованной черепицы — не менее 10 мм, у ленточной — не менее 20 мм. Ленточная черепица должна иметь в шипе для крепления отверстие диаметром не менее 1,5 мм.

При легком ударе стальным молотком черепица должна издавать чистый, не дребезжащий звук.

Масса 1 м2 покрытия в насыщенном водой состоянии должна быть не более 60 кг на 1 м для плоской черепицы.

По морозостойкости насыщенная водой черепица должна выдерживать без каких-либо признаков разрушения (выкрашивания, расслоения, растрескивания) не менее 25 повторных циклов попеременного замораживания при температуре — 15° С и ниже с последующим оттаиванием в воде при температуре 15±5°С.

Транспортирование и хранение черепицы производят, как правило, в неупакованном виде. Погрузка их навалом (набрасыванием) и разгрузка сбрасыванием запрещается.

Хранят черепицу на открытых площадках или под навесом в штабелях, причем в каждом штабеле должен находиться материал одного типа, марки, размера. Черепица при укладке в штабеля ставится на ребро по длине, и каждый ряд перекладывается прокладочными материалами (досками, дранкой, жгутами соломы и др.). Высота штабеля не должна превышать для черепицы 4-5 рядов.

Черепица выпускается толщиной 14 мм, размерами 380 мм на 180 мм. Черепица обладает достаточной прочностью, устойчивостью к воздействию окружающей среды и цветостойкостью. Так как возможности облицовки из керамики по долговечности, цвету, фактуре, получению разнообразных композиций практически неограниченны, использование этих материалов в сборном индустриальном домостроении ежегодно увеличивается.

ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

Проблемы защиты окружающей среды и, прежде всего охрана окружающего нас воздушного бассейна, в условиях современного мира приобретает всё большую остроту и актуальность. В нашей стране эта проблема рассматривается как необходимое условие общественного прогресса, важнейший фактор улучшения материально-бытовых условий жизни и непременное условие: достижения гармонии между природой и человеком. От общего баланса загрязнений атмосферного воздуха промышленными предприятиями – предприятия промышленности строительных материале достигают 8 % загрязнений.

Завод керамической черепицы распологается в промышленной зоне с подветренной стороны жилых массивов. Взаимное расположение цехов на территории завода предусмотрено таким образом, чтобы при направлении ветра в сторону жилой зоны их выбросы не объединялись.

В соответствии с СанПиН 2.2.1/2.2.1.1200-03 в зависимости от предельных вредностей завод керамической черепицы относится к III классу и для него предусмотрена санитарно-защитная зона шириной 300 м. Санитарно-защитная зона не может рассматриваться как резервная территория предприятия и использоваться для расширения промышленной площади. На этой территории могут быть расположены производства болеенизкого класса вредностей, чем основное производство, а также пожарное депо, гаражи, склады, административные здания, стоянки транспорта и т.д. Для максимального ослабления влияния на окружающую среду и население производственных выбросов территория санитарно-защитной зоны благоустраивается и озеленяется. Озеленение производится газоустойчивыми породами деревьев и кустарников. Для местных климатических условий это могут быть тополь, карагач, смородина и др.

Со стороны жилого массива ширина полосы зелёных насаждений должна быть не менее 50 м. На проектируемом предприятии выполняется мероприятия по защите атмосферного воздуха от загрязнения.

Основными вредными выбросами, выделяющимися вентиляцией являются: нагретая глиняная пыль, окись углерода, окись азота. Источниками, выделяющими вредные вещества в атмосферу, является: туннельная печь для обжига кирпича и сушильный барабан.

Почвы, прилегающие к заводу территорий, следует защищать от загрязнений и эрозийных разрушений. Защиту почв обеспечивают выполнением противоэрозионных мероприятий, устройством систем дождевого отвода и организацией санитарной очистки территорий. Все свободные от застройки территории предприятия для предупреждения эрозии почвы засевают травой и кустарниками.

В мероприятия по утилизации отходов входят: использование в производстве глиняной пыли, осаждающейся в циклонах, использование шамота (брак обжига черепицы). Вода на предприятии используется безвозвратно и загрязненных стоков не имеет.

2.3 ВЫБОР РЕЖИМА РАБОТЫ ПРЕДПРИЯТИЯ

Для заводов по производству керамической черепицы следует принимать следует принимать режим работы по непрерывной рабочей неделе в 330 дней в году, оставшиеся 35 дней отводятся на ежегодный ремонт. Для вспомогательных отделений режим работы принимается по непрерывной рабочей неделе в 305 дней в году.

Режим работы отдельных цехов заводов по производству керамической черепицы принимают в соответствии таблице 2.

Таблица 2 — Режим работы заводов производства керамической черепицы

| Наименование цехов и отделений | Режимы работы | ||

| кол-во дней в году | кол-во смен в сут | кол-во часов в смену | |

| 1.Склад сырья | 365 | 3 | 8 |

| 2.Массозаготовительный цех | |||

| -предварительная погдотовка сырья | 305 | 2 | 7 |

| -приготовление масс | 305 | 3 | 8 |

| 3.Цех производства черепицы | |||

| -отделение автоматизированных линий | 330 | 3 | 8 |

| -отделение сушилок | 330 | 3 | 8 |

| -сортировочно-упаковочное отделение | 330 | 3 | 8 |

| 4.Склад готовой продукции | 305 | 2 | 7 |

3 . ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ

3.1 ПРОИЗВОДИТЕЛЬНОСТЬ ЦЕХА

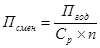

Производительность цеха (завода) вычисляется по формулам:

где Пгод — годовая производительность;

Ср — количество рабочих суток в году;

n- число рабочих смен;

Гвр — годовой фонд времени основного технологического оборудования, который рассчитывается по формуле:

Ки — коэффициент использования оборудования, обычно принимаемый- 0,90 (в зависимости от остановки на капитальный и текущий ремонт).

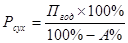

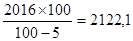

При расчете производительности следует учитывать возможный брак в производстве и производственные потери, размер которых принимается по соответствующим нормативам.

Расчет производительности для каждого технологического передела определяется по формуле:

Пр — производительность рассчитываемого передела; По- производительность передела, следующего за рассчитываемым;

Б- производственные отходы и потери от брака, %.

Расчет по данному разделу сведен в таблицу 8.

Таблица 3 – Расчет производительности для каждого технологического передела

| Наименование технологического передела | Потери от брака,% | Производительность в | ||||||||

| год | сутки | смену | час | |||||||

| м2 | кг | м2 | кг | м2 | кг | м2 | кг | |||

| Склад готовой продукции | 1 | 80800 | 2036160 | 264,92 | 6675,93 | 132,46 | 3337,97 | 18,92 | 476,85 | |

| Обжиг | 2 | 82416 | 2076883,2 | 249,75 | 6293,59 | 83,25 | 2097,86 | 10,41 | 262,23 | |

| Сушка | 3 | 84064,3 | 2118420,4 | 254,74 | 6419,46 | 84,91 | 2139,82 | 10,61 | 267,48 | |

| Формование | 2 | 86586,2 | 2181972,2 | 262,38 | 6612,04 | 131,19 | 3306,02 | 18,74 | 472,29 | |

| Склад сырья | 1 | 88317,6 | 2225603,5 | 241,97 | 6097,54 | 80,66 | 2032,51 | 10,08 | 254,06 | |

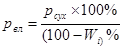

3.2 РАСЧЕТ ПОТРЕБНОСТИ В СЫРЬЕ

Количество сухого сырья определяем по формуле:

Рсух — количество сухого сырья в год, т;

Пгод — годовая производительность завода (цеха) по основному виду продукции, т ;

А- потери при прокаливании (ППП), %.

Количество влажного сырья состави

Рвл — количество влажного искомого компонента;

Wi — расчетная влажность данного компонента шихты, %.

3.3 ПОДБОР ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Выбор и краткая характеристика основного технологического оборудования для проектируемого предприятия производятся на основе принятой схемы, свойств исходного сырья и потребной производительности для каждой операции по каталогам, справочникам и типовым проектам.

Результаты подбора оборудования по переделам сводится в таблицу 4.

Таблица 4 – Форма ведомости оборудования

| № | Наименование оборудования | Тип | Кол-во единиц | Мощность электродвигателя, кВт | К | |||

| 1 | Бегуны мокрого помола | СМ-365 | 300,44 | 350 | 1 | 15 | 0,9 | 120 |

| 2 | Глинорастиратель | СМ-696А | 300,44 | 350 | 1 | 16,5 | 0,9 | 132 |

| 3 | Пресс шнековый вакуумный | СМК-217 | 563,96 | 600 | 1 | 14,1 | 0,95 | 112,8 |

| 4 | Резательный автомат | КБ-058 | 563,96 | 600 | 1 | 18,5 | 0,95 | 148 |

| 5 | Туннельная сушилка | СМ-512 | 322,4 | 350 | 1 | 33 | 0,95 | 264 |

| 6 | Туннельная печь | СМ-214 | 312,73 | 350 | 1 | 40 | 0,9 | 320 |

4 . ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4.1 СХЕМА УПРАВЛЕНИЯ ПРЕДПРИЯТИЕМ

|

|

|  |

| |

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

Рисунок 3 — Схема управления предприятием

4.2 ОСНОВНЫЕ ЭКОНОМИЧЕСКИЕ ПОНЯТИЯ И ТЕРМИНЫ

Срок окупаемости — период времени, необходимый для того, чтобы доходы, генерируемые инвестициями, покрыли затраты на инвестиции. При этом временная ценность денег не учитывается. Этот показатель определяют последовательным расчетом чистого дохода для каждого периода проекта. Точка, в которой PV примет положительное значение, будет являться точкой окупаемости. Однако у срока окупаемости есть недостаток заключается он в том, что этот показатель игнорирует все поступления денежных средств после момента полного возмещения первоначальных расходов. При выборе из нескольких инвестиционных проектов, если исходить только из срока окупаемости инвестиций, не будет учитываться объем прибыли, созданный проектами.

Для обозначения дисконтированного срока окупаемости проекта могут использоваться сокращения DPBP (англ. Discounted Pay-Back Period) или DPB (англ. Discounted Pay-Back).

PBP Рассчитывается по формуле= Инвестиции/(Денежный приток за 1 период+амортизация)

Окупаемость капитальных вложений, один из показателей эффективности капитальных вложений, отношение капитальных вложений к экономическому эффекту, получаемому благодаря этим вложениям.

Себестоимость — это стоимостная оценка используемых в процессе производства продукции (работ, услуг) природных ресурсов, сырья, материалов, топлива, энергии, основных фондов, трудовых ресурсов и других затрат на ее производство и реализацию»

В экономической науке и для прикладных задач выделяется несколько типов себестоимости:

· Полная себестоимость (средняя) — соотношение полных издержек к объему производства;

· Предельная себестоимость — это себестоимость каждой последующей произведенной единицы продукции;

· Себестоимость по статьям калькуляции (распределение затрат для составления себестоимости по статьям учета);

· Себестоимость по элементам затрат.

Прибыль — превышение в денежном выражении доходов (выручки от товаров и услуг) над затратами на производство и сбыт этих товаров и услуг.

Это один из наиболее важных показателей финансовых результатов хозяйственной деятельности субъектов предпринимательства (организаций и предпринимателей), ради которого и осуществляется предпринимательская деятельность

Сметная стоимость — сумма денежных средств, необходимых для осуществления строительства в соответствии с проектными материалами.

Сметная стоимость является основой для определения размера капитальных вложений, финансирования строительства, формирования договорных цен на строительную продукцию, расчетов за выполненные подрядные (строительно-монтажные, ремонтно-строительные и др.) работы, оплаты расходов по приобретению оборудования и доставке его на стройки, а также возмещения других затрат за счет средств, предусмотренных сводным сметным расчетом.

Основанием для определения сметной стоимости строительства могут являться исходные данные заказчика для разработки сметной документации, предпроектная и проектная документация, включая чертежи, ведомости объемов строительных и монтажных работ, спецификации и ведомости потребности оборудования, решения по организации и очередности строительства, принятые в проекте организации строительства (ПОС), пояснительные записки к проектным материалам, а на дополнительныеработы — листы авторского надзора и акты на дополнительные работы, выявленные в период выполнения строительных и ремонтных работ.

Капитальные затраты — капитал, который используется компаниями для приобретения или модернизации физических активов (жилой и промышленной недвижимости, оборудования, технологий).

Капитальные расходы представляют собой инвестиционную деятельность предприятия, вложения в покупку оборудования, зданий и сооружений, строительство и т. п. Капитальные затраты могут включать всё от замены стёкол в крыше до построения совершенно новой фабрики. В общем случае капитальные затраты рассчитываются как прирост основных средств во времени (определяется по балансу организации). Большинство предприятий осуществляет значительные вложения в основные средства, поскольку они создают основу для их деятельности и составляют порядка 60 % в структуре активов.

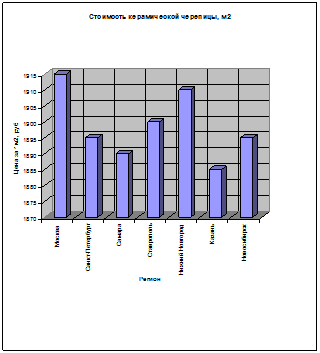

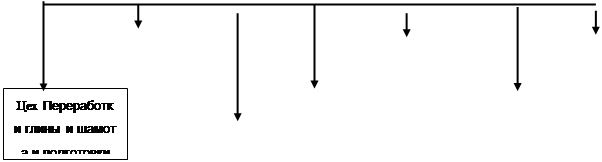

4.3 СРАВНИТЕЛЬНЫЕ (ОРИЕНТИРОВОЧНЫЕ) ЦЕНЫ НА АНАЛОГИЧНУЮ ПРОДУКЦИЮ РАЗЛИЧНЫХ ПРЕДПРИЯТИЙ

| Регион | Стоимость 1м 2 , руб |

| Москва | 1915 |

| Санкт-Петербург | 1895 |

| Самара | 1890 |

| Ставрополь | 1900 |

| Нижний Новгород | 1910 |

| Казань | 1885 |

| Новосибирск | 1895 |

Рисунок 4 — Стоимость 1 м 2 керамической черепицы в различных регионах

5.1 НАБОР ЗАПИСКИ В РЕДАКТОРЕ WORD

Пояснительная записка выполнена в текстовом редакторе MicrosoftOfficeWord 2003. MicrosoftWord –текстовый редактор, предназначенный для выполнения многих процессов обработки текста: от набора и верстки, до проверки орфографии, вставки в текст графики, распечатки текста. В одно из многих полезных свойств Word входит автоматическая коррекция текста по границам, автоматический перенос слов и правка правописания слов, сохранение текста в определенный устанавливаемый промежуток времени, наличие мастеров текстов и шаблонов, позволяющих в считанные минуты создать деловое письмо, факс, автобиографию, расписание, календарь и многое другое. Word обеспечивает поиск заданного слова или фрагмента текста, замену его на указанный фрагмент, удаление, замену по шрифту, гарнитуре или размеру шрифта, а так же по надстрочным или по подстрочным символам. Наличие закладки в тексте позволяет быстро перейти к заложенному месту в тексте. Можно так же автоматически включать в текст дату, время создания, обратный адрес и имя написавшего текст. При помощи макрокоманд Word позволяет включать в текст базы данных или объекты, графики, музыкальные модули. Для ограничения доступа к документу можно установить пароль на текст, который Word будет спрашивать при загрузки текста для выполнения с ним каких-либо действий. Word позволяет открывать много окон, для одновременной работы с несколькими текстами, а так же разбить одно активное окно по горизонтали на два и выровнять их.

5.2 ВЫПОЛНЕНИЕ ГРАФИКОВ В EXEL

Раздел выпускной бакалаврской работы «Технологические расчеты» подсчитан в электронной таблице MicrosoftOfficeExcel 2003. Табличный процессор MicrosoftExcel является одним из наиболее популярных пакетов программ, предназначенных для создания табличных документов. Предлагаемые им средства позволяют решать разнообразные задачи. Система обладает мощными вычислительными способностями, великолепными средствами составления деловой графики, обработки текстов, введения баз данных.

Работа с табличным процессором Excel позволяет:

1) использовать для хранения взаимосвязанных таблиц рабочую книгу, состоящую из отдельных листов, которые можно в процессе работы удалять, переименовывать, переставлять местами, копировать и скрывать;

2) применять удобные средства корректировки данных в таблице, использовать широкий спектр возможностей работы с фрагментами;

3) для расчетов помимо написания формул использовать большой набор встроенных функций, для задания которых может применяться мастер функций;

4) применять имена для ссылки;

5) осуществлять должное оформление таблиц – применять разнообразные шрифты, способы выравнивания текста и чисел, изменения ширины столбцов и высоты строк, затемнения и обрамления ячеек;

6) для графического представления данных рабочего листа применять широкий набор диаграмм, должным образом оформлять их и печатать;

7) выполнять свод данных из нескольких таблиц путем их консолидации;

8) автоматически рассчитывать промежуточные итоги, создавать сводные таблицы.

5.3 ПОДГОТОВКА СЛАЙДОВ В Power Point

Microsoft PowerPoint (полное название — Microsoft Office PowerPoint) — это программа для создания и проведения презентаций, являющаяся частью Microsoft Office и доступная в редакциях для операционных систем Microsoft Windows и Mac OS.

PowerPoint являетсячастью Microsoft Office. Это позволило PowerPoint стать наиболее распространенной во всем мире программой для создания презентаций. Файлы презентаций PowerPoint часто пересылаются пользователями программы на другие компьютеры, что означает необходимую совместимость с ними программ конкурентов.

Эта программа незаменима при создании наглядных образов с помощью различных графиков, диаграмм, таблиц, которые так же можно импортировать из Microsoft Excel . Есть возможность вставки номера слайда, заголовка, вставка даты и времени. Имеется так же режим показа слайдов с предварительной настройкой времени показа каждого слайда. Так же можно разнообразить и сделать более зрелищными презентации с помощью различных эффектов анимации, управляющих кнопок и элементов звукозаписи.

В работе рассмотрена технология производства керамической черепицы типа «бобровый хвост» пластическим методом, его достоинства и недостатки описаны в пункте 1, в котором так же описаны параметры производственного процесса.

Актуальность данной работы заключается в том, что, несмотря на быстрое развитие строительной индустрии и внедрение в строительство других видов кровельных материалов, производство керамической черепицы не прекращается.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1. Кошляк Л.Л., Калиновский В.В. Производство изделий строительной керамики. – М., Издательство «Высшая школа», 1990.

2. Комар А. Г., Баженов Ю.М. Технология производства строительных материалов. – М., Издательство «Высшая школа», 1990

3. Микульский В.Г., Горчаков Г.И., Козлов В.В. и др. Строительные материалы. — М., Издательство Ассоциации строительных вузов, 2000.

4. Нагибин Г.В. Технология строительной керамики. – М., Издательство «Высшая школа», 1968.

5. А. А. Топоркова Глиняная черепица. — М. : Стройиздат, 1968.

Источник