- Станок для цементно песчаной черепицы своими руками

- Производство цементно-песчаной черепицы и известные марки производителей

- Производство цементно-песчаной черепицы

- Сырье

- Технологии изготовления и используемое оборудование

- В заводских условиях

- Своими руками

- Известные производители

- Braas

- Ваltic Tile

- A-Tiilikate AURA

- Чертежи оборудования для изготовления цементно-песчаной черепицы

- Авторизация на сайте

Станок для цементно песчаной черепицы своими руками

ЧЕРТЕЖИ станка для производства цементно-песчанной черепицы

Выпуск № 2 от 2005-08-04

Добрый день, уважаемые !

В сегодняшнем выпуске представляю два документа — общая сборка и спецификация узлов Деревянный формовочный станок — BI.004.010.000

В случае если у Вас чертежи не открываются даю ссылки:

| Общая сборка BI.004.010.000 СБ | http://foto.mail.ru/list/office_05/1/2.html |

| Спецификация BI.004.010.000 СП | http://foto.mail.ru/list/office_05/1/3.html |

Если у Вас и так не открывается — я вышлю эти чертежи по электронной почте.

Черепицу изготовляют двух видов. Первый вид — гончарная, или глиняная. Для ее производства требуется глина определенного состава и, главное, обжиг в громоздких печах. Крупный расход топлива, наличие сушильных помещений и т.п. затрудняют получать глиняную черепицу непосредственно на садовом участке, ферме, сельской усадьбе.

Производство второго вида черепицы, цементно-песчаной, намного проще, чем глиняной. Отпадает необходимость обжига, а значит, и печей, топлива. Исходными материалами для этого вида черепицы являются цемент марки не ниже 200, пигмент, песок и вода. При этом цемент лучше иметь медленно схватывающийся. Тогда одновременно можно приготовить больше смеси. Скорость схватывания цемента тем выше, чем больше температура воды и воздуха. Применим цемент, период схватывания которого протекает от 30 мин до 1-12 часов. До смешения цемент следует хранить в сухом помещении и в полиэтиленовых мешках. От сырости вяжущие качества цемента резко падают.

Песок для смеси должен содержать мелкие, средние и крупные частицы размером не более 2 мм. Примеси глины, земли, остатков растений и т.п. в песке не допускаются. Добиваются такой консистенции песка путем просеивания его через наклонно стоящую в рамке сетку с величиной ячеек менее 2 мм. Для черепицы предпочтителен речной песок. Его подсушивают и тоже просеивают.

Воду для смеси берут при температуре 15. 18 |С, чистую, без запаха и не жесткую. Быстро определить жесткость можно, смывая с рук мыльную пену, которая не так просто убирается с кожи. Смягчают воду без добавления специальных присадок в некоторой степени кипячение, после которого воду охлаждают и сливают, оставляя осадок в емкости.

Заготовку смеси для формовки черепицы производят порциями, используемыми в течение 20. 30 мин. Особое внимание уделяют точности дозирования смеси цемента, воды и песка, т.к. от этого зависит качество изготовленной черепицы. В весовом отношении (в кг.) это выражается как:

* цемент марки «400» — 11,5

Повышенное содержание воды в растворе ухудшает уплотнение черепицы при формовании, а также снижает показатели прочности, морозостойкости и водонепроницаемости готовой черепицы.

В подходящей емкости все тщательно перемешивается металлической лопатой, пока масса не станет однородной по цвету, причем вначале перемешивают песок с цементом, а потом добавляют пигмент не более 5% от массы цемента. После этого подливают воду и перемешивают до тех пор, пока масса не достигнет одинаковой влажности.

Источник

Производство цементно-песчаной черепицы и известные марки производителей

Черепица – это материал, который широко используется для покрытия крыш. Он давно зарекомендовал себя среди продавцов и потребителей благодаря доступной цене, долговечности, эстетичному виду, огнестойкости и простоте монтажа.

Различают несколько разновидностей черепицы (битумная, металлическая, медная, композитная, керамическая и другие). В этой статье поговорим о цементно-песчаной, имеющей достаточно интересные свойства и характеристики.

Производство цементно-песчаной черепицы

Изготовление кровельного материала требует специального качественного оборудования, с помощью которого происходит смешивание компонентов и формирование черепицы.

По техническим показателям цементно-песчаная черепица очень схожа с керамической. Только цена на первую существенно ниже стоимости второй.

Сырье

- Особые требования предъявляется к песку. Для производства черепицы необходим кварцевый песок. Его марка должна быть не ниже чем 200. Если производители применяют речной песок (такое, к сожалению, бывает), то сильно страдает качество готовой продукции. Песок не должен содержать посторонние примеси. Размер частиц сырья не может быть больше чем 2 мм.

- Цемент лучше использовать медленно схватывающийся. При соблюдении этого условия можно готовить смеси для черепицы в больших объемах. До момента изготовления цемент необходимо хранить в сухом месте, в полиэтиленовых мешках. В случае сырого хранения, качественные характеристики цемента снижаются.

- Вода должна иметь следующие показатели:

- Температура: 15-18º.

- Вид: чистая, без мусора.

- Присутствие запаха: не допускается.

- По характеристикам: мягкая.

Если в регионе производства вода слишком жесткая, то ее подвергают кипячению и охлаждению. Добавление разнообразных присадок не допускается.

Далее рассмотрена технология изготовления цементно-песчаной черепицы и оборудование для ее производства.

Технологии изготовления и используемое оборудование

В заводских условиях

Заготовочную смесь для черепицы делают порционно. Сначала закладывается цемент (1 часть), затем песок в сухом виде (3 части), после вода (ее часть минимальная: 0,5).

Компоненты перемешиваются до однородности. Качество смешивания определяют по однородности цвета. В последнюю очередь обязательно подливают воду, пока масса не приобретет необходимую влажность.

Для формирования черепичной формы используют несколько способов или технологий. Способ изготовления зависит от применяемого оборудования.

В следующем видео представлен процесс производства цементно-песчаной черепицы:

Ручное прессование

Метод был предложен в 18 веке. Для изготовления, кроме основных компонентов, используются пигменты, портландцемент и оксид железа. Смешивание происходит в миксере диспергатора, куда последовательно закладываются сначала песок и пигменты, далее портландцемент и в последнюю очередь вода. Влажность готового продукта должна ровняться 9,2-9,8%.

- Влажная смесь по ленточному транспортеру поступает в бункер аппарата-экструдера, где приобретает плоскую форму.

- Далее она передвигается к ножам, которые разрезают материал на плитки. Также существует вариант прохождения твердой смеси через пресс, который придает ей изогнутую форму.

- В последнюю очередь плитка подвергается окраске.

- На последней стадии черепица проходит через сушильную камеру.

- После этого этапа проводится повторная окраска.

Пресс-прокатный метод

Сегодня этот метод применяется на черепичных фабриках. Только вместо противня используются современные машины с прокатной лентой. По ней друг за другом выходят готовые изделия.

Вибропрессование

В основе технологии лежит прессование под давлением и вибрация. Особенность метода заключается в том, что черепичная смесь изготавливается с минимальным количеством воды. Полученная масса поступает на вибропресс, где происходит ее уплотнение. Далее материал проходит через термокамеры, где приобретает необходимую прочность.

Метод с цементным камнем

Такой способ изготовления основан на смеси добавок, воды, кордового волокна и цементной смеси. Для производства черепицы по этому методу потребуется формирование двух слоев. Процесс довольно громоздкий в исполнении. Поэтому он применяется редко из-за сложности воплощения.

После окрашивания и сушки черепица должна находиться на открытом воздухе примерно месяц. Только после такой выдержки она приобретает качественные показатели.

Изготовление цементно-песчаной черепицы своими руками рассмотрено ниже.

Еще больше полезной информации о производстве песчаной черепицы содержится в данном видеосюжете:

Своими руками

Можно самостоятельно приготовить черепицу, используя пластичную глину. Именно от нее зависит дальнейшее качество и прочность готового изделия. Известно, что для производства черепицы лучше всего подходит глина, используемая для глиняной посуды. Соотношение жира и песка в этом материала оптимально.

Для того чтобы не ошибиться с выбором глины, ее следует проверить следующими способами:

- Растереть глину в руке. Оценка результата: на ощупь не должно ощущаться песчинок.

- Бросить комок материала на землю. Оценка результата: глина должна превратиться в лепешку. Если она растрескалась или распалась на части, использовать глину нельзя.

- Слепить фигуру из глины. Оценка результата: материал в руке должен легко поддаваться лепке.

Этапы самостоятельного производства рассмотрены далее.

Подготовительный этап

Вымочить глину в воде в течение трех дней. Далее перемешать ее с помощью купленной в магазине глиномешалки (можно использовать другие устройства) подобного действия. Перемешивать глину нужно не менее двух раз.

Формирование черепицы

- Начальное положение устройства: рамка находится на столе, сверху в нее уложено дно. Вся конструкция посыпана песком. Допускается использовать золу.

- Следующий шаг: берется кусок глины, формируется куб, который нарезается на пласты. Толщина пласта должна быть примерно 2 см. Действие удобно проводить обычной стальной проволокой.

- Пласты укладываются в рамку. Раскатка проводится с помощью скалки, смоченной в воде. Излишки убираются.

- На завершающем шаге рамка снимается, сформированная глина накрывается доской. Затем глиняное изделие переворачивается, дно убирается.

Сушка и обжиг

Изделие должно находиться в сухом помещении на полках или на улице под навесом. Время сушки: 10 суток.

Изделие обжигается с помощью печи. Процедура проводится до того момента, пока черепица не приобретет остеклевший вид.

Далее будет рассмотрены популярный производители цементно-песчаной черепицы.

Известные производители

На рынке производства черепицы хочется выделить следующие марки.

Braas

Одноименная компания применяет для изготовления кровельного материала самые новые технологии. В результате срок эксплуатации их изделий может доходить до 100 лет.

Достоинства черепицы марки Braas:

- Большая гарантия от производителя (30 лет).

- Использование натуральных материалов.

- Многообразие оттенков.

- Шумоизоляция.

- Минимальный нагрев на солнце.

- Высокая прочность.

- Высокое качество.

К недостаткам относят:

- Дорогую стоимость.

- Особые требования к углу наклона крыши.

- Значительный вес.

Цены на цементно-песчаную черепица Браас (Braas) начинаются с 370 рублей за квадратный метр, отзывы о материале весьма неплохие.

О том, как изготавливают цементно-песчаную черепица Браас (Braas), расскажет данное видео:

Ваltic Tile

Цементно-песчаная черепица Sea wave и др. от Ваltic Tile. отличается интересной фактурой. К достоинствам этого материала относят:

- Хорошие качественные и эстетические показатели.

- Очень маленькую поверхность смачивания (благодаря этому с крыши быстро сходит снег и наледь).

К недостаткам относят:

- Возможность возникновения плесени и грибка.

- Плохая стойкость к физическому воздействию.

Цена на черепицу Ваltic Tile начинается от 450 рублей за квадрат.

A-Tiilikate AURA

По достоинствам черепица AURA схожа с предыдущими вариантами. К этому еще можно добавить хорошие теплоизоляционные свойства. К минусам черепицы относят ее относительную хрупкость. Поэтому материал трудно перевозить.

Источник

Чертежи оборудования для изготовления цементно-песчаной черепицы

Авторизация на сайте

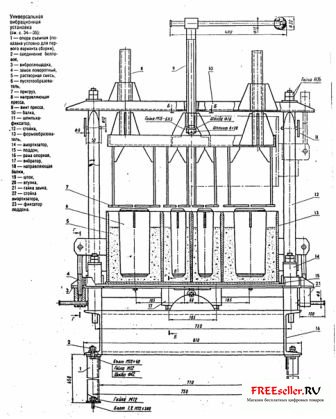

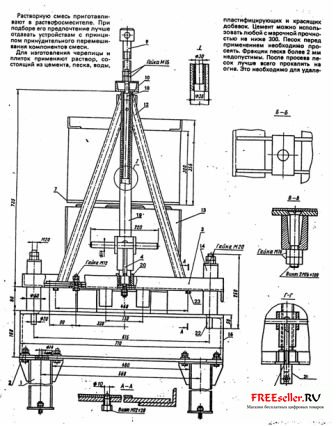

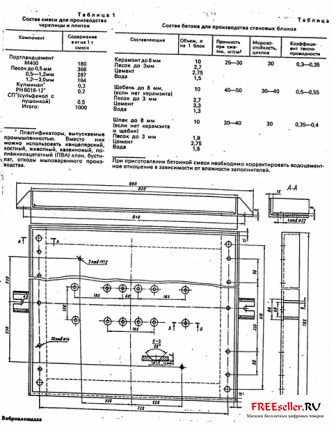

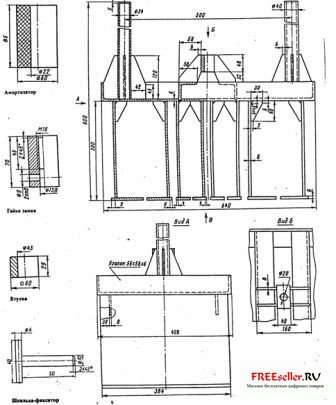

Если вы обладаете слесарным опытом, имеете строительные навыки и у вас не решена проблема с жильем, рекомендую изготовить универсальную вибрационную установку. Она может быть выполнена из разборных элементов. Сборка этих элементов в определенной последовательности позволяет получить два конструктивных варианта. При первом варианте сборки установка предназначена для изготовления плиток, черепицы, дорожных камней. Она представляет собой обыкновенный вибростол, состоящий из горизонтальной виброплощадки, опирающейся через четыре резиновые амортизатора на съемные опорные стойки. Последние крепят к виброплощадке посредством болтового соединения. В нижней части каждая стойка привинчена к анкерным болтам, укрепленным в монолитной бетонной плите. Вместо бетонного основания можно еще использовать металлическую массивную плиту весом не менее 100-150 кг. При меньшем весе плиты в процессе работы установку будет невозможно удержать в неподвижном состоянии.

Вибровозбудителем является электровибратор. Его крепят на болтах в центре верхней части вибрационного стола. Мощность вибратора не должна быть меньше 0,25 кВт. Наиболее приемлемая мощность 1. 1.5 кВт. Лучше всего использовать серийно выпускаемые электровибраторы ИВ-98, ИВ-99, ИВ-104 и др.

Если промышленный вибратор достать не удастся, можно использовать обычный электродвигатель достаточной мощности со скоростью вращения ротора не более 600 об/мин, с жестко укрепленным на его валу эксцентриком-грузом.

Кровельную черепицу, стеновые отделочные плитки и дорожные камни при первом варианте установки изготавливают методом виброуплотнения цементно-песчаной смеси в эластичных резиновых формах. Внутренний размер форм определяет габариты изделия. По технологическим и конструктивным особенностям наиболее приемлемые размеры черепицы -200x400x16 мм, стеновых плиток — 190x90X16 мм, дорожных камней — 190x90x40 мм.

По условиям работы наиболее подходящими являются резиновые формы, так как они дают ровную гладкую поверхность изделий, долговечны, просты в эксплуатации. Однако эти формы изготовляют- методом вулканизации резиновых смесей на основе каучука, для чего применяют специальные прессы и металлические матрицы, недоступные домашним умельцам. Поэтому можно рекомендовать изготавливать формы из оцинкованной жести. В качестве примера приводим рисунок раскроя формы для изготовления плиток. Пунктиром на рисунке обозначены линии изгиба частей формы. Элементы 1, 5, 9, 12 изгибают на 180° во внешнюю сторону формы; они служат ребрами жёсткости. Элементы 2,4,8,11 — боковые стенки формы, а элементы 3, 7, 10,13 являются укрепляющими элементами. Их изгибают во внутреннюю сторону формы под углом 90°.

Следует учесть, что внутренняя поверхность металлических пресс-форм накладывается на лицевую поверхность плиток, черепицы и камней и от нее зависит их внешний вид. По этой причине к внутренней поверхности металлических форм должны предъявляться повышенные требования по чистоте.

В качестве пластификаторов можно использовать канцелярский, костный, животный, казеиновый клей, бустилат, клей ПВА, отходы мыловаренного производства. Применяют также специальные добавки, выпускаемые промышленностью для бетонов и растворов. Их добавляют в растворную смесь в количестве не более 1% от массы цемента (см. табл. 1). После приготовления раствора приступают к изготовлению самих строительных изделий. Прежде всего, надо уложить на виброплощадку необходимое количество резиновых или металлических форм. Раствор в эти формы заливают мерным черпаком только при работающем вибраторе. Процесс виброуплотнения смеси не занимает более 1-2-х минут.

После уплотнения помещают формы на стеллажи для технологического выдерживания (дозревания) изделий в течение 15-20 часов. За это время происходит схватывание растворной смеси. Не лишним будет закрыть формы полиэтиленовой пленкой для создания термовлажностного режима, необходимого для отвердевания цементного теста.

После 20 часов выдерживания готовые плитки, черепицу или камни можно извлекать. Изготавливая черепицу, не забудьте предусмотреть в верхней части изделия два отверстия, необходимые для крепления обрешетки кровли.

При втором сборочном варианте виброустановка предназначена для одновременного изготовления двух стеновых и двух перегородочных блоков размером соответственно 200 Х 200 Х 400 мм и 200 Х 100 Х 400 мм. Для этого на виброплощадку устанавливают специальную съемную насадку, состоящую из рамы, четырехместной формы и винтового пресса. При помощи болтового соединения насадку крепят к виброплощадке.

Блоки изготавливают методом виброуплотнения керамзитобетонной смеси (см. табл. 2) в форме с одновременным прессованием. На виброплощадку устанавливают поддон, следя за тем. Чтобы фиксирующие штыри вошли в соответствующие отверстия. Внутреннюю поверхность формы покрывают машинным маслом и закрепляют на поддоне откидным болтом поворотного замка. Включает вибратор и заливают растворную смесь в форму. Затем, вращая рукоять винтового пресса, опускают пригруз. Время уплотнения.

Источник