Строительные элементы печей

Фундаменты печей

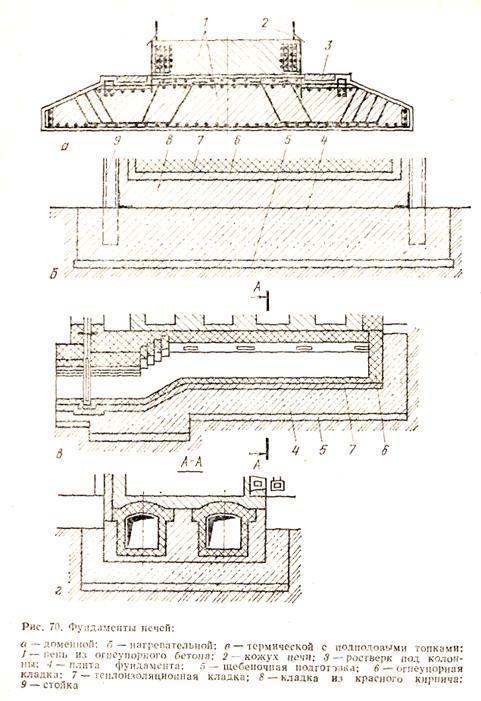

Фундамент предназначен для передачи силы тяжести всего сооружения на грунт. Нагрузка, производимая подошвой фундамента на грунт, не должна превышать 250 кПа. Для обеспечения равномерной осадки фундамента нагрузка должна быть одинаковой по всему периметру подошвы. Названия элементов фундамента приведены на рис. 70, где показаны фундаменты различных печей. Геометрическая форма фундамента может быть разной, поскольку она зависит от конструкции печи и ее размеров.

Фундамент должен обладать большой прочностью. Фундаменты сооружают из красного кирпича (в сухих грунтах), бутового камня, выложенного на растворе, и чаще всего из бетона и железобетона. При строительстве печей вне крытых цехов (доменные, обжиговые печи и др.), глубина заложения фундамента должна быть ниже глубины промерзания грунта; при строительстве печей внутри цехов это правило не имеет значения. Во влажных грунтах фундаменты защищают от воздействия грунтовых вод, покрывая поверхность фундамента гидроизоляционными материалами или осушая территорию вокруг фундамента отводом грунтовых вод. В случае, если некоторые узлы печи (регенераторы, борова) размещаются ниже уровня грунтовых вод, для них сооружают гидроизолированные кессоны из мягкой стали или из специального железобетона.

Обязательной является защита фундамента и от воздействия высоких температур. Для того чтобы его температура не превышала 200 °С между фундаментом и футеровкой пода печи предусматривают слой теплоизоляционного материала.

Каркасы печей

Каркас печи возводят на фундаменте. Его выполняют из различных металлоконструкций. Главная задача каркаса — воспринимать усилия, возникающие в футеровке печи при ее тепловом расширении. Каркас также несет на себе всю арматуру печи (заслонки, рамы), площадки для обслуживания, горелки, механизмы и другое оборудование печи.

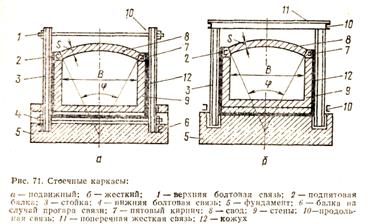

Конструкция каркаса зависит от конструкции печи. Так, у конверторов, шахтных печей и малых нагревательных устройств кожух и каркас выполняются как единая конструкция. Для большинства плавильных и нагревательных печей сооружают каркасы стоечного типа. Их подразделяют на подвижные и жесткие.

Подвижный каркас, показанный на рис. 71, а, представляет собой стойки, расположенные по бокам и торцам печи, связанные между собой попарно поперечными и продольными болтовыми связями. По мере разогрева печи болтовые связи отпускают, а при ее охлаждении затягивают, компенсируя температурное расширение кладки. Многократный отпуск связей может привести к перекосу каркаса и печи. Помимо этого, подвижный каркас требует значительных затрат на обслуживание. Поэтому в настоящее время такие каркасы почти не применяют.

В последнее время наибольшее распространение получили жесткие каркасы (рис. 71, б). В этой конструкции стойки жестко связаны между собой продольными и поперечными связями, роль которых выполняют балки, приваренные к соответствующим стойкам. При кладке футеровки печи в этом случае предусматривают зазоры (называемые температурными швами), которые заполняются за счет расширения кладки при разогреве печи, исключая возникновение опасных термических напряжений.

Важным элементом конструкции печи являются подпятовые балки, которые служат для восприятия и передачи на каркас распорного усилия арочного свода. Эти балки крепят к стойкам каркаса. Они могут быть водо- и неводоохлаждаемыми (рис. 72).

где G — вес арочного свода, H; j— центральный угол свода (см. рис. 71, а); п — число пар стоек каркаса, воспринимающих распорное усилие свода.

Учитывая дополнительные усилия, возникающие в арочном своде при нагреве вследствие термического расширения, найденную силу Н умножают на эмпирический коэффициент запаса, равный 2—3 (в зависимости от температуры печи).

При расчете каркаса для печи с плоским, подвесным сводом рассчитывают поперечные тяги на изгиб под действием силы тяжести свода, а вертикальные стойки — на поперечный изгиб. Усилия, действующие на каркас в этом случае, меньше и поэтому каркасы таких печей легче и проще.

С учетом тяжелых условий службы при расчете любых каркасов печей допустимые расчетные напряжения для стали, из которой их изготовляют, принимают в два раза меньше номинальных.

Футеровка печей

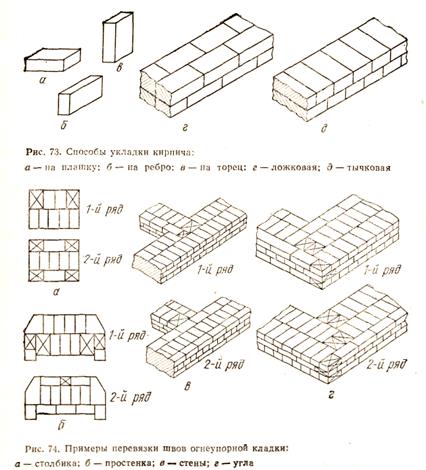

Футеровка печи состоит из пода, стен и свода. Кладка всех этих элементов футеровки осуществляется различными методами. Кирпичи укладывают в большинстве случаев на плашку (рис. 73, а), но в подах и сводах печей их часто кладут на ребро и на торец (рис. 73, б, в). Различают также укладку кирпича ложковую (рис. 73, г) и тычковую (рис. 73, д).

В каждом последующем ряду кладки кирпичи смещают (на ¼, на ½ или ¾ размера кирпича) относительно предыдущего ряда с тем, чтобы швы в двух соседних рядах не совпадали. Это укрепляет кладку и делает ее более устойчивой по отношению к шлаку и к газам. Такое смещение швов называют перевязкой.

Вертикальные швы перевязывают всегда, а горизонтальные — редко. Некоторые примеры перевязки швов показаны на рис. 74.

Огнеупорный слой с теплоизоляционным перевязывают крайне редко, поскольку их разные коэффициенты термического расширения могут вызвать смещение и разрушение кладки. Для компенсации термического расширения кладки в ней предусматривают температурные швы, размеры и число которых зависят от рабочей температуры печи и материала и колеблется от 5 до 15 мм на 1 м кладки.

Его выкладывают либо прямо на фундаменты, либо на стальные листы, опирающиеся на подподовые балки, а в небольших печах прямо на подовые стальные листы. Зазор между подом и фундаментом, образуемый благодаря подподовым балкам, служит для предотвращения перегрева верха фундамента.

Под всегда выполняют многослойным. Нижние его слои, называемые выстилкой, кладут из теплоизоляционного кирпича и низших сортов огнеупорного кирпича, а иногда из красного кирпича. Верхние слои пода выполняют из соответствующих характеру работы печи огнеупорных материалов. При кладке пода всегда обеспечивают тщательную перевязку швов, а ряды кирпичей размещают вперемежку, чередуя кладку на плашку и на ребро. Верхний ряд кирпичей кладут всегда на ребро или в елочку (как паркет). Это обеспечивает продление срока службы пода благодаря его лучшему сопротивлению механическому воздействию загружаемого в печь металла.

Верхний ряд кирпичей пода укладывают так, чтобы они не были перевязаны с кладкой боковых стен. Это позволяет легко удалять верхний, наиболее изнашиваемый слой футеровки пода при ремонтах.

В термических печах с подподовыми топками под выполняют в виде арочных сводов (рис. 70, в), либо перекрывают специальными подовыми плитами и брусьями.

Толщина кладки пода в нагревательных печах в зависимости от рабочей температуры и размеров печи составляет от 230 до 460 мм. В плавильных печах она значительно больше и достигает, например, в крупных мартеновских и двухванных печах 1200 мм (вместе с наварным слоем).

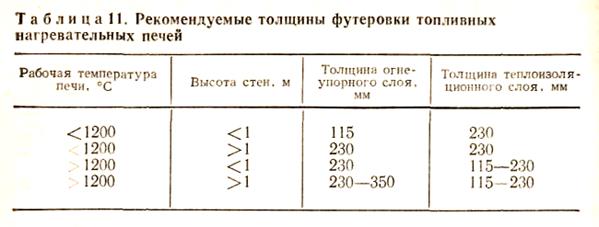

Их выкладывают всегда, размещая кирпичи на плашку. Так же, как и при кладке пода, швы перевязывают. Стены плавильных печей делают часто наклонными с толщиной, уменьшающейся кверху, а стены нагревательных печей — всегда вертикальными с постоянной по высоте толщиной. Толщина стен плавильных печей всегда весьма значительна. Например, стены горна доменной печи достигают 1,6, а шахты 1,1 м. Стены мартеновских и двухванных печей на уровне порогов рабочих окон выкладывают толщиной до 1,1, а в верхней их части до 0,9 м. Толщина футеровки стен нагревательных печей изменяется в довольно широких пределах и зависит от условий их работы и размеров печи.

Во всех случаях стены печей выполняются двухслойными, а иногда и трехслойными. Внутренний слой, подвергающийся воздействию высоких температур, расплавленных металлов и шлаков, выполняют из плотного огнеупорного кирпича с высокими рабочими свойствами, но с невысокими теплоизоляционными характеристиками. Наружный слой (или слои) делают из теплоизоляционных материалов или засыпок, отличающихся невысокой плотностью и низкой теплопроводностью.

Толщина теплоизоляционного слоя оказывает очень сильное влияние на потери тепла теплопроводностью через кладку и ее увеличение позволяет резко уменьшить проходящий через футеровку тепловой поток. Однако чрезмерное увеличение толщины теплоизоляционного слоя опасно, поскольку оно может привести к снижению механической прочности стен в связи с очень низким сопротивлением теплоизоляционных материалов сжатию. Кроме того, увеличение общей толщины футеровки стен вызывает повышение потерь тепла на аккумуляцию при разогреве, что особенно важно для печей периодического действия.

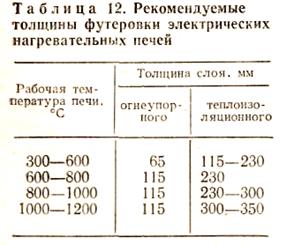

Рекомендуемые толщины футеровки топливных нагревательных печей приведены в табл. 11.

При выборе футеровки для электрических нагревательных печей вопрос экономии дорогостоящей электроэнергии приобретает очень большое значение, а опасность местных перегревов внутреннего огнеупорного слоя уменьшается. Поэтому слой тепловой изоляции в этих печах делают сравнительно толще, чем в топливных, по отношению к огнеупорному слою.

Рекомендуемые толщины футеровки электрических нагревательных печей приведены в табл. 12.

В стенках печей всегда выполняют отверстия: рабочие и смотровые окна отверстия для горелок и форсунок и т. д. Для того, чтобы эти отверстия не ослаблялифутеровку, изоляционный слой около них не выкладывают, а кладку из огнеупорного кирпича ведут прямо до кожуха, на всю толщину стены. Небольшие смотровые отверстия перекрывают одним кирпичом, а окна — специальными брусьями либо арочным сводом. С наружной стороны окон для обеспечения плотного прилегания заслонок устанавливают рамы, которые делают водоохлаждаемыми в высокотемпературных печах.

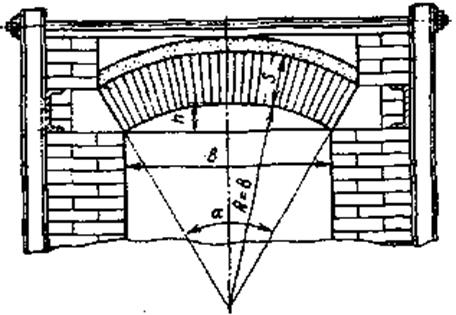

Его выполняют арочным или подвесным. Конструкция и основные размеры арочного свода показаны на рис. 71, а. Радиус кривизны этих сводов обычно принимают равным пролету свода В, т.е. ширине печи. Такой профиль свода называют циркульным. Реже выполняют полуциркульные арочные своды, у которых радиус кривизны равен половине пролета. Толщину свода S берут обычно равной торцовому размеру кирпича, т. е. обычно 230 мм (иногда 300 мм).

Своды сталеплавильных печей обычно выполняют без теплоизоляции во избежание их перегрева, а своды нагревательных печей изолируют, как правило, слоем засыпки толщиной от 65 до 230 мм.

Арочные (распорные) своды применяют для тех печей, у которых ширина пролета не превышает 4 м. При большем пролете слишком возрастает распорное усилие и это вызывает необходимость сооружения очень мощного каркаса с большей затратой металла, а также делает свод ненадежным.

При ширине пролета печи 4 м, а иногда и меньше свод выполняют подвесным. Его набирают из специальных кирпичей, подвешиваемых к рамным металлоконструкциям, укрепляемым на стойках и на поперечных связях каркаса печи. Примеры выполнения подвесного слоя показаны на рис. 75.

Своды мартеновских и двухванных печей очень массивны. Поэтому их выполняют распорноподвесными, т. е. часть веса свода передается через подпятовые балки на стойки каркаса, а часть воспринимается поперечными связями через специальные подвесные устройства.

Для тех печей, у которых своды делают съемными (электрические дуговые печи, нагревательные колодцы), их набирают в специальных металлических рамах, воспринимающих все возникающие нагрузки.

Кирпичи в арочных сводах укладывают двумя способами: кольцами и вперевязку. Как в том, так и в другом случаях для кладки свода возводят опалубку, которую ставят на под печи. Укладка кольцами заключается в том, что один ряд кирпича поперек печи укладывают от одной подпятовой балки до другой.

При этом параллельные ряды (кольца) кирпича не связаны между собой. В случае ремонта можно легко заменить один ряд, не трогая соседние. При укладке вперевязку все кирпичи свода перевязываются, т. е. производится смещение швов между ними. Эта конструкция более прочная, но ее труднее ремонтировать, так как все кирпичи в своде оказываются связанными между собой.

|

Своды мартеновских и двухванных печей всегда укладывают кольцами. Свод набирают от пятовых кирпичей к центру печи и ряды кирпича уплотняют замковыми кирпичами, которые забивают кувалдой через деревянные прокладки. Только после забивки замковых кирпичей опалубку снимают. Своды высокотемпературных печей кладут насухо (без раствора), и после окончания кладки швы уплотняют подсыпкой порошка, изготовленного из того же материала что и свод.

Сооружение печей

Дата добавления: 2015-11-10 ; просмотров: 4593 ;

Источник

Фундаменты печей

Элементы нагревательных печей

Фундаменты воспринимают и равномерно распределяют нагрузку от печи и металла на грунт, которая часто не превышает 100 кПа. Поэтому обычно расчет фундамента на прочность не производят.

Сооружают фундаменты (рис. 5.19) из красного кирпича, бутового камня с заливкой бетоном, из бетона и для особо нагруженных фундаментов – из железобетона (рис. 5.19).

Рис. 5.19. Фундамент печи: 1 – грунт; 2 – уплотненный слой; 3 – толщина бетонного фундамента; 4 – бетон с арматурой; 5 – гнезд под стойки; 6 – каркас; 7 – край фундамента от поверхности кладки

Нагревательные печи обычно располагают внутри цехов и поэтому нет необходимости закладки фундаментов ниже глубины промерзания грунта. Заглубление фундамента определяется расположением горизонтальных дымоотводящих каналов (боровов).

Под фундаментом обязательно должен быть уплотненный слой – подготовка 2, непосредственно располагающиеся на грунте 1. Толщина подготовки – порядка 100 мм, выполняют ее из бит ого кирпича или щебня.

Конструктивно толщину бетонного фундамента 3 принимают равной 300 – 400 мм, а для бутового или бутобетонного – не менее 250 мм из соображений максимального возможного размера камня.

Фундамент печи в плане должен быть больше на величину, достаточную для размещения гнезд 5 под стойки каркаса 6. Край фундамента от поверхности кладки 7 должен быть на расстоянии: для бутового фундамента – размер стойки плюс 250 мм; для бетонного с арматурой 4 – размер стойки плюс 150 мм. Бетон армируют стальными прутьями диаметром 12-16 мм. Глубину гнезд для стоек каркаса обычно принимают равной 200-300 мм.

Фундамент во влажных грунтах покрывают гидроизоляционными материалами, так как бетон водопроницаем.

При проектировании пода печи важно предохранить фундамент от перегрева, так как обычные (неогнеупорные) бетоны подвержены разрушению при нагреве до 200-250˚С.

Футеровка (кладка) печей

Футеровкой (кладкой) печи называют защитный слой для различных элементов печи, состоящий из огнеупорных и теплоизоляционных материалов, который должен удовлетворять технологическим и теплотехническим особенностям печи. Основными являются требования по термической стойкости и огнеупорности футеровки.

Футеровку оценивают не только по используемым материалам, но и по качеству изготовления, сроку службы, стоимости, потерям теплоты во внешнею среду и по другим показателям.

В проекте печи футеровку пода, свода, стен и других элементов рассчитывают и выбирают таким образом, чтобы была обеспечена строительная устойчивость кладки, ее газаплотность и минимальные потери теплоты с целью повышения КПД печи.

Футеровку стен и элементов печи выполняют кирпичной, крупноблочной, панельной (например из волокнистых материалов), литой – из жаростойких бетонов и набивных масс. Наиболее прогрессивные и эффективные – бетонные и панельные футеровки.

Стены печей футеруют не менее чем в 2 слоя. Внутренний слой, обрамляющий рабочее пространство печи, выполняют из огнеупорного материала, обладающего необходимыми рабочими свойствами, а наружный – теплоизоляционный, отличается низкой теплопроводностью и невысокой плотность.

Размеры кладки в каждом конкретном случае определяют исходя из технико-экономических соображений или на основе практических данных. Во всех случаях следует применять за правило, что толщина огнеупорного слоя кладки должна быть минимальной, с обязательным подбором эффективной теплоизоляции.

Рядовой стандартный огнеупорный и теплоизоляционный кирпич имеет размеры 230 ´ 113 ´ 65 мм. Поэтому размеры кладки принимают кратными размерам кирпича. Для прочности кладки и повышения ее газоплотности кирпичи укладывают со смещением швов – вперевязку. Вертикальные швы необходимо обязательно перевязывать, для горизонтальных это менее необходимо.

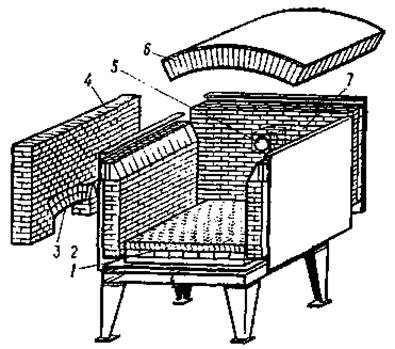

На рис. 5.20 приведены элементы кладки камерной печи. Выстилка пода 1, боковые 2 и торцовые 4 и 7 стенки выложены вперевязку, а свод 6 – кольцами. В передней стенке 4 имеется арка окна 3 в два оката. В задней стенке размещена горелочная амбразура (горелочный камень) 5.

В зависимости от температуры печи толщина кирпичного теплоизоляционного слоя может быть равной 115, 230 мм и даже 345 мм. Она определяется также теплофизическими свойствами кирпича. Помимо кирпича, стенка может быть дополнительно теплоизолирована, например, минераловатными плитами.

В процессе нагрева футеровки происходит ее расширение, для компенсации которого предусматривают температурные швы, размещаемые на расстоянии 2 – 3 м друг от друга. Толщину швов на 1 м длины стены принимают равной 5 – 10 мм. Она определяется помимо температуры еще и материалом стенки.

Рис. 5.20. Кладка камерной печи

Под (подину) печи размещают на фундамента. По конструкции поды бывают стационарные и подвижные (выкитными).

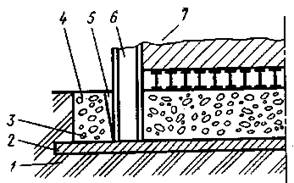

Стационарный под печи (рис. 5.21) выполняют следующим образом. На фундамент 1 укладывают стальные балки 2, на них металлический лист 3 толщиной 8 – 12 мм, а на лист тепловую изоляцию 4. Поверх изоляции размещают менее огнеупорный слой 5, а на него укладывают основной рабочий слой огнеупора 6 толщиной в полкирпича.

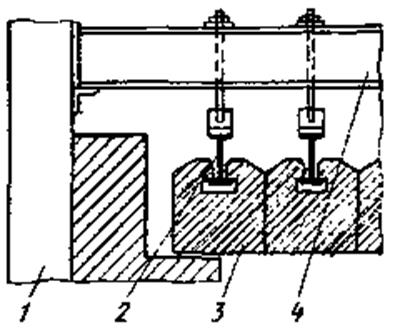

Подвижными (выкатными) подами (рис. 5.22) оснащают печи, используемые в термических или лилейных цехах для термообработки крупногабаритных отливок, поковок, сварных конструкций. Под передвигают вдоль продольной оси печи по роликам 5 или шарам цепью Галля 1. С целью исключения подсоса воздуха в печь и перегрева металлоконструкций пода и роликов дымовыми газами предусмотрены песочные затворы, состоящие из корыт с песком 6 и ножей 7. Стальной лист 8, на котором укладываются слои изоляции и огнеупорных материалов 3, располагаются на поперечных балках 2, а те, в свою очередь, на продольных 4.

Продукты сгорания из рабочего пространства печи удаляют в вертикальный канал 9 в стенке печи. В канале размещен рекуператор 10 для подогрева воздуха теплом отходящих газов. Затем газы поступают в горизонтальный канал (боров) 11.

Внутренний слой пода изготовляют из шамотного, талько-магне-зитового, периклазового, хромитопериклазового или карбидкремниевого огнеупора. Поды из шамотных кирпичей обычно применяют в печах, имеющих температуру не выше 800 – 850 °С. При температурах до 1100 – 1200 °С окалина, состоящая из оксидов железа, образует с шамотом химические соединения, разрушающие под. Магнезитовый огнеупор для подов является лучшим, однако он дорог и дефицитен. Поэтому поды чаще изготовляют из хромомагнезита или талька.

Свод печи – наиболее ответственная часть футеровки. Его выполняют обычно арочным (рис. 5.23). Свод из огнеупорного кирпича имеет тепловую изоляцию. Характеристики арочных (распорных) сводов – пролет В (ширина) печи, стрела h и угол раскрытия α. Для термических и кузнечных печей α принимают 50 – 60˚.

Рис. 5.23. Арочный свод печи

При ширине печи более 5 м своды изготовляют подвесными из специальных фасонных кирпичей. Наибольшее распространение получили своды с креплением к рамным металлоконструкциям (рис. 5.24.). Фасонные кирпичи 3 подвешивают на подвесках 2, прикрепленных к балкам 4, передающих нагрузку от массы свода на стойки каркаса 1.

Длина кирпича в подвесных сводах несколько больше обычных так как теплоизолировать такой свод трудно из-за опасности перегрева стальных подвесок.

Рис. 5.24. Подвесные своды нагревательных печей

Все большее распространение получают конструкции стен и сводов печей из волокнистых материалов При их выполнении особое внимание уделяют способу крепления изделий к металлоконструкциям печи. Плиты керамического волокна, применяемые для футеровки печей с рабочими температурами до 1000˚С, крепят болтами. Однако, наибольшее распространение получило крепление штырями. При всех способах крепления крепежные изделия располагают на расстоянии 50 мм от краев слоя волокна с промежутком между местами крепления 400 – 500 мм.

При строительстве печей с использованием керамического волокна нет необходимости предусматривать температурные швы, так как удлинения волокна не происходит.

Масса керамического волокна в 5 – 6 раз меньше массы шамотного легковеса и потому футеровка такой печи будет легче.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник