Производство металлоконструкций на заводе СевероЗапад

ЗМК «Северо-Запад» — завод металлоконструкций в Санкт-Петербурге. Продукция предприятия широко применяется в строительстве, нефтегазовой промышленности, автомобилестроении. Производим металлоизделия для розничной и оптовой реализации. Выпускаем серийные изделия, принимаем заказы на индивидуальное изготовление нестандартных конструкций. В ассортименте продукции – металлические фундаменты и фермы, причальные и портовые сооружения, осветительные мачты, емкости и другие изделия. Завод выполняет все виды металлообработки – резку, рубку, гибку, вальцовку, цинкование, фрезерные и токарные работы.

Безупречное качество работы обусловлено:

- качественными материалами;

- системой контроля продукции на каждом этапе производства;

- постоянным усовершенствованием технологических процессов;

- разработками инновационных конструкторских решений;

своевременным исполнением договорных условий.

Калькулятор расчета:

массы, стоимости, расхода

Завод металлоконструкций «Северо-Запад» постоянно имеет на складе следующие виды продукции для продажи:

- металлическая тара;

- металлические контейнеры различной вместимости;

- емкости различного назначения;

- громоотводы, прожекторные мачты;

- трубопроводные опоры;

- металлоконструкции для линий электропередач (траверсы и другие изделия);

- гидротехнические анкерные тяги.

Предоставляем услуги монтажа металлических конструкций на объекте заказчика и ремонта существующих сооружений. По договоренности используем для работы сырье заказчика. Отпускаем серийную продукцию по выгодным ценам производителя в розницу и оптом, принимаем крупные и мелкие индивидуальные заказы.

Место расположения Северо-западного завода металлоконструкций — Санкт-Петербург, Тосно, Фёдоровское, ул.Малая, 15.

Источник

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Технологическая карта разработана на установку арматуры монолитных ленточных фундаментов отдельными стержнями.

1.2 Армирование ленточных фундаментов отдельными стержнями применяют при небольших объемах работ и невозможности изготовления армокаркасов на стройплощадке.

1.3 Подача всех арматурных изделий к месту их установки в проектное положение осуществляется пучками, подаваемыми гусеничным краном РДК-25 с длиной стрелы 17,50 м. При использовании грузоподъемного механизма другой марки карта должна быть привязана к местным условиям специализированной организацией.

В качестве примера принято армирование ленточных фундаментов, устраиваемых в выкопанных траншеях и котлованах.

1.4 Привязка технологической карты к конкретным объектам и условиям производства работ состоит в уточнении объемов работ, потребности в трудовых и материально-технических ресурсах и корректировке графика производства работ и может быть использована согласно СНиП 3.01.01-85* в составе ППР.

1.5 Форма использования технологической карты предусматривает обращение ее в сфере информационных технологий с включением в базу данных по технологии и организации строительного производства автоматизированного рабочего места технолога строительного производства (АРМ ТСП), подрядчика и заказчика.

2 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1 До начала производства работ по армированию ленточных фундаментов необходимо выполнить следующие работы:

— закончить отрывку траншеи под фундаменты с устройством бетонной подготовки;

— выполнить подъездные дороги и укладку дорожных плит под стоянки крана;

— завезти оборудование, механизмы, инвентарь в соответствии с приведенной ведомостью;

— разбить, закрепить и принять по акту оси здания;

— выполнить опалубку ленточных фундаментов;

— организовать площадки складирования в зоне действия крана с размещением на них пучков арматурных стержней в количестве, обеспечивающим бесперебойную работу звена арматурщиков в течение 3 — 5 дней;

— провести мероприятия, обеспечивающие безопасность производства работ.

2.2 Транспортирование и хранение арматурной стали следует осуществлять в соответствии с требованиями ГОСТ 7566-94 . Поступающая на строительную площадку арматура транспортируется на трейлерах КАМАЗ-55111, КАМАЗ-65115 и других, указанных в ППР, транспортных средствах.

2.3 Установку отдельных арматурных стержней в проектное положение следует осуществлять вручную с подачей пучков арматуры в рабочую зону гусеничным краном РДК-25 с длиной стрелы 17,5 м или другими кранами с аналогичными техническими характеристиками.

2.4 Установку арматурных стержней следует осуществлять в соответствии с требованиями рабочих чертежей и соблюдением правил производства и приемки работ согласно СНиП 3.03.01-87 «Несущие и ограждающие конструкции», а также рекомендаций, данных в настоящей карте.

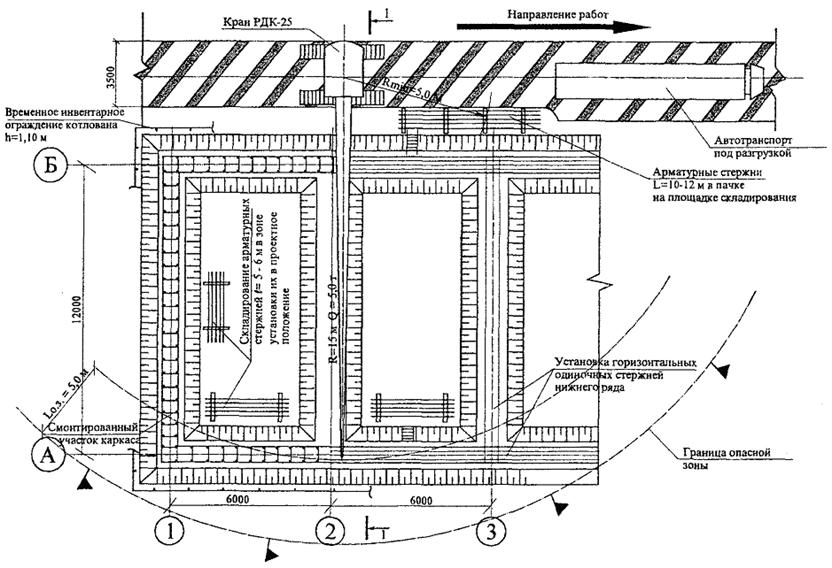

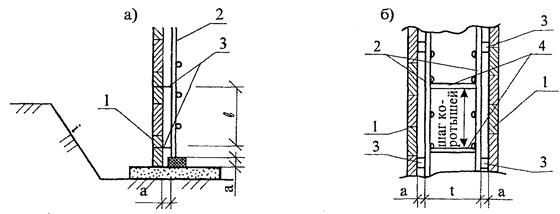

Схема организации работ по установке арматурных стержней дана на рисунках 1, 2.

Рисунок 1 — Схема организации работ по установке арматурных стержней

1 — бетонная подготовка; 2 — фиксаторы защитного слоя; 3 — приспособление для раскладки арматурных стержней; 4 — линия поверхности бетона; 5 — защитный слой бетона; 6 — щит опалубки.

а — шаг установки арматурных стержней; б — защитный слой бетона; в — расстояние между горизонтальными стержнями.

Рисунок 2 — Схема раскладки арматуры и подачи ее краном. Разрез 1-1

2.5 Все арматурные стержни при поступлении на стройплощадку упаковываются в пачки (или связки) с разделением их на марки и классы (стержневая арматура — классы А-I, А-II и арматурную проволоку класса В-I).

Масса пачек, транспортируемых автотранспортом на стройплощадку, должна соответствовать грузовым характеристикам кранов, имеющимся у строительной организации на данной стройплощадке.

2.6 Правка, резка и чистка арматурных стержней производится на приводных станках, расположенных на стройплощадке. При малых объемах работ допускается обработка арматуры вручную. На объект арматура поставляется комплектно соответственно с утвержденным графиком.

2.7 Арматурные стержни должны храниться раздельно по маркам, при этом должны приниматься меры против их коррозии, загрязнения, а также обеспечиваться сохранность металлических бирок поставщика и доступ к ним. Всю поступающую арматуру необходимо размещать на стеллажах и подкладках, а арматурную проволоку, электроды, флюс хранить под навесом.

2.8 В данной карте рассматривается технология производства работ при армировании ленточных фундаментов из отдельных стержней.

2.9 Армирование ленточных фундаментов из отдельных стержней выполняется в следующей последовательности:

— установить боковые щиты опалубки;

— установить пластмассовые фиксаторы (для образования защитного слоя бетона);

— уложить нижний ряд арматурных стержней с жесткой фиксацией их между собой вязальной проволокой в продольном и поперечном направлении;

— установить и закрепить временные металлические подставки (приспособления для раскладки арматурных стержней);

— уложить верхний ряд арматурных стержней в продольном и поперечном направлениях.

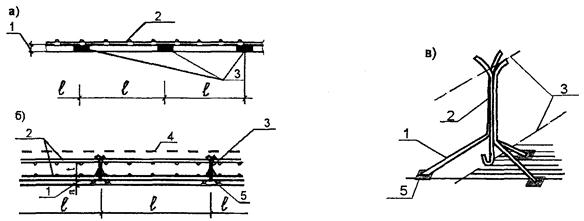

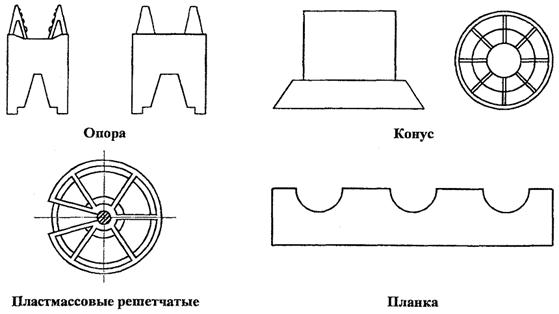

В местах пересечения все стержни арматуры соединять пластмассовыми фиксаторами, показанными на рисунке 4, или в отсутствии таковых — вязальной проволокой.

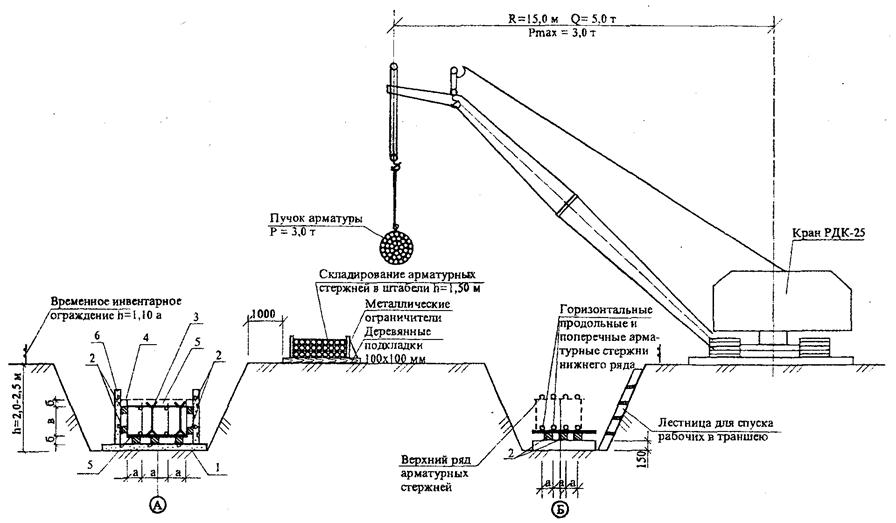

а) при горизонтальном одиночном армировании: 1 — защитный слой бетона (по проекту); 2 — арматурная сетка (каркас); 3 — фиксаторы защитного слоя бетона (лягушки-подкладки из бетона или пластмассы); l — шаг подкладок (по проекту);

б) при горизонтальном двойном армировании: 1 — защитный слой бетона; 2 — арматурные сетки; 3 — приспособление Арбузова; 4 — поверхность бетона после бетонирования; l — расстояние между стержнями (сетками);

в) приспособление Арбузова: 1 — арматурный стержень; 2 — сварной шов; 3 — оси рабочей арматуры; 5 — подкладка

Рисунок 3 — Фиксаторы защитного слоя бетона для горизонтальной арматуры

а) — соединение параллельных стержней; б) — соединение пересекающихся стержней

Рисунок 4 — Пластмассовые фиксаторы для вязки арматуры

Схема раскладки и установки арматуры показана на рисунке 2.

Размеры нахлесток и перепуска стержней арматуры должны соответствовать ГОСТ 10922-90.

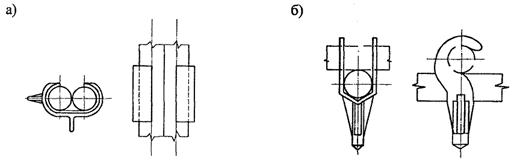

Для образования бокового защитного слоя бетона между сетками каркасов и стенами опалубки выставить пластмассовые фиксаторы с шагом 0,8 — 1,0 м. Конструкция и формы фиксаторов даны на рисунке 5.

Рисунок 5 — Фиксаторы для обеспечения защитного слоя

2.10 Фиксирование расстояния между опалубкой и арматурными стержнями каркаса при двойном армировании устанавливают фиксаторами на стержнях в соответствии с рисунком 6 .

Шаг фиксаторов принимают 1,5 — 2,0 мм.

а) при вертикальном одиночном армировании: 1 — опалубка; 2 — арматурные стержни; 3 — пластмассовый фиксатор; а — защитный слой бетона (по проекту);

б) при вертикальном двойном армировании: 1 — опалубка; 2 — арматурные стержни; 3 — пластмассовый фиксатор; 4 — арматурные коротыши; а — защитный слой бетона (по проекту), t — расстояние между сетками.

Рисунок 6 — Схема установки фиксаторов защитного слоя бетона для вертикальной арматуры

2.11 Арматура монтируется из отдельных стержней и в местах пересечения должна быть перевязана вязальной проволокой или сварена. Арматурные стержни диаметром до 16 мм должны скрепляться перевязкой вязальной проволокой, а диаметром от 16 мм и выше — прихваткой дуговой сваркой, если проектом не предусмотрены иные способы скрепления.

Типы сварных соединений и способы сварки арматурных стержней назначать с учетом условий эксплуатации конструкции, в соответствии с ГОСТ 14098-91.

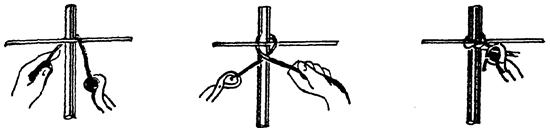

2.12 Вязку арматуры диаметром 16 мм и более следует производить в исключительных случаях, когда невозможны другие способы соединения, при отсутствии сварочного оборудования или при незначительных объемах арматурных работ. Для вязки арматуры вручную применяется отожженная проволока диаметром 0,8 — 1 мм, длиной 8 — 10 см, связанная пучком или заготовленная в виде мотков. Вязку узла производят при помощи кусачек с притупленными губками и выправленными ручками, чтобы во время вязки они не откусывали проволоку. Арматурщик держит кусачки в правой руке, а отрезок проволоки — в левой.

Применяют следующие приемы труда:

а) вязка узлов без подтягивания:

левой рукой проволоку вынимают из пучка и указательным пальцем загибают ее вокруг пересечения стержня, оба конца проволоки захватывают губками кусачек, проворачивая их на два оборота;

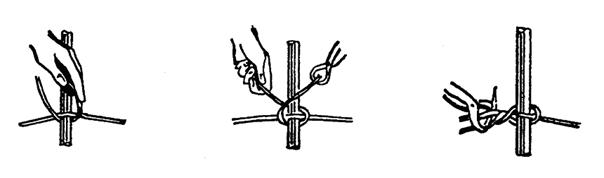

б) вязка угловых узлов с подтягиванием:

конец проволоки просовывают за продольный стержень под хомуты, направляют большим пальцем левой руки вверх и загибают за хомуты около стержня, конец проволоки захватывают кусачками и подтягивают их под проволоку в левой руке, кусачками переносят вправо и захватывают ими пересечение с обоих концов проволоки около узла, кусачки держат в правой руке тремя пальцами, подтягивают на себя и поворачивают на два оборота.

Бессварочные соединения стержней следует производить:

— стыковые — внахлестку или обжимными гильзами и винтовыми муфтами с обеспечением равнопрочности стыка;

— крестообразные — вязкой отожженной проволокой. Допускается применение специальных соединительных элементов (пластмассовых и проволочных фиксаторов).

Стыковые и крестообразные сварные соединения следует выполнять по проекту в соответствии с ГОСТ 14098-91.

2.13 Расход стальной проволоки для вязки 1 т арматуры составляет 4 — 5 кг.

2.14 Электроды, применяемые для сварки, должны быть просушены до нормальной влажности, а хранение их должно производиться в сухих помещениях.

Марки и типы электродов должны соответствовать проекту, действующим ГОСТам и классу арматурной стали. Все сварные соединения, выполняемые при установке арматуры, проверяют на месте путем выборочного испытания образцов, вырезанных из конструкций (до 1 % от общего количества сварочных соединений), ультразвуком или просвечиванием гамма-лучами.

Результаты контрольных обмеров и осмотров арматуры, а также контроля прочности сварных стержней заносят в журнал. Сварка должна производиться при температуре окружающего воздуха не ниже -30 °С.

При отрицательной температуре воздуха при сварке применяют сварочный ток повышенной величины: при температуре до минус 15 °С — на 5 %, при температуре до минус 30 °С — на 10 %.

2.15 При приеме установленной арматуры проверяют соответствие ее проектным размерам, а также наличие и расположение подкладок, обеспечивающих защитный слой, прочность сборки арматурных стержней, которые должны обеспечивать их формы при бетонировании.

3 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1 Контроль качества работ должен осуществляться специальными службами строительных организаций. При установке арматур из готовых сеток, каркасов и блоков при устройстве ленточных фундаментов следует выполнять входной, операционный и приемочный контроль, руководствуясь требованиями СНиП 3.01.01-85* .

3.2 Входной контроль — контроль поступающих материалов и изделий, а также технической документации, в т.ч. проектов производства работ. Контроль осуществляется регистрационным методом по сертификатам, накладным, паспортам и т.п., а при необходимости — измерительным методом. При входном контроле рабочей документации производится проверка ее комплектности и достаточности содержащейся в ней технической информации для производства работ.

3.3 Арматурная сталь и сортовой прокат, арматурные изделия и закладные элементы должны соответствовать проекту, требованиям соответствующих стандартов и сертификатам соответствия.

В процессе заготовки арматурных стержней и их установки контролируются:

— качество арматурных стержней;

— правильность изготовления и сборки арматурных стержней;

— качество стыков и соединений арматуры;

— качество смонтированной арматуры.

3.4 Поступающие на строительную площадку арматурная сталь, закладные детали и анкера при приемке должны подвергаться внешнему осмотру и замерам, а также контрольным испытаниям в случаях, оговоренных в проекте или специальных указаниях по применению отдельных видов арматурной стали, а также в случаях сомнений в правильности характеристик арматурной стали, закладных деталей и анкеров, отсутствия необходимых данных в сертификатах или паспортах заводов-изготовителей, применения арматуры в качестве напрягаемой.

3.5 Для обеспечения правильности положения арматуры в бетоне должны использоваться специальные фиксаторы, которые обеспечивают заданную толщину защитного слоя, расстояния между отдельными арматурными сетками и каркасами.

При устройстве арматурных конструкций следует соблюдать требования, приведенные в таблице 1.

Таблица 1 — Требования, предъявляемые к арматурным работам

Источник