Производство металлоконструкций на заводе СевероЗапад

ЗМК «Северо-Запад» — завод металлоконструкций в Санкт-Петербурге. Продукция предприятия широко применяется в строительстве, нефтегазовой промышленности, автомобилестроении. Производим металлоизделия для розничной и оптовой реализации. Выпускаем серийные изделия, принимаем заказы на индивидуальное изготовление нестандартных конструкций. В ассортименте продукции – металлические фундаменты и фермы, причальные и портовые сооружения, осветительные мачты, емкости и другие изделия. Завод выполняет все виды металлообработки – резку, рубку, гибку, вальцовку, цинкование, фрезерные и токарные работы.

Безупречное качество работы обусловлено:

- качественными материалами;

- системой контроля продукции на каждом этапе производства;

- постоянным усовершенствованием технологических процессов;

- разработками инновационных конструкторских решений;

своевременным исполнением договорных условий.

Калькулятор расчета:

массы, стоимости, расхода

Завод металлоконструкций «Северо-Запад» постоянно имеет на складе следующие виды продукции для продажи:

- металлическая тара;

- металлические контейнеры различной вместимости;

- емкости различного назначения;

- громоотводы, прожекторные мачты;

- трубопроводные опоры;

- металлоконструкции для линий электропередач (траверсы и другие изделия);

- гидротехнические анкерные тяги.

Предоставляем услуги монтажа металлических конструкций на объекте заказчика и ремонта существующих сооружений. По договоренности используем для работы сырье заказчика. Отпускаем серийную продукцию по выгодным ценам производителя в розницу и оптом, принимаем крупные и мелкие индивидуальные заказы.

Место расположения Северо-западного завода металлоконструкций — Санкт-Петербург, Тосно, Фёдоровское, ул.Малая, 15.

Источник

ТЕХНОЛОГИЧЕСКАЯ КАРТА НА ВОЗВЕДЕНИЕ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ ФУНДАМЕНТОВ ПОД ЖЕЛЕЗОБЕТОННЫЕ КОЛОННЫ

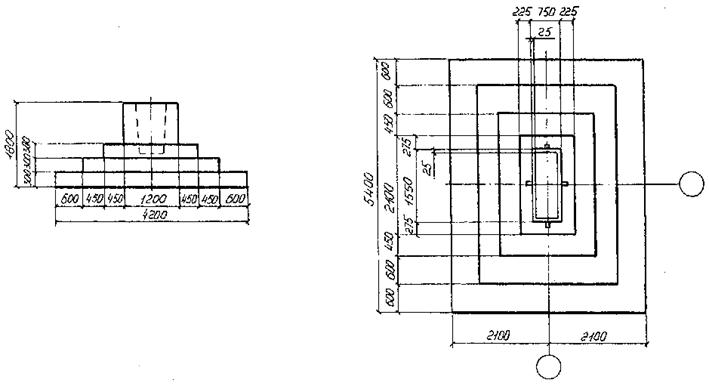

Технологическая карта разработана на возведение монолитного железобетонного фундамента под железобетонные колонны при положительных температурах. В качестве эталона при разработке карты принят фундамент объемом до 15 м 3 и высотой 3 м.

Конструкция, технология производства работ и технико-экономические показатели даны в карте для фундамента ФВ 14-1, физический объем которого 10 м 3 , опалубливаемая поверхность 1805 м 2 , масса арматуры 381,9 кг.

Схема фундамента на листе 1 .

В состав работ, рассматриваемых картой, входят:

монтаж разборно-переставной опалубки и стальных опалубочных форм;

бетонирование фундаментов с помощью крана и бадьи, бетоноукладчика или бетононасоса;

ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

До монтажа арматуры фундамента должны быть выполнены следующие работы:

разбивка осей и устройство бетонной подготовки;

доставка и складирование в зоне действия монтажного крана необходимого количества арматурных элементов;

подготовка к работе такелажной оснастки, инструмента и электросварочной аппаратуры.

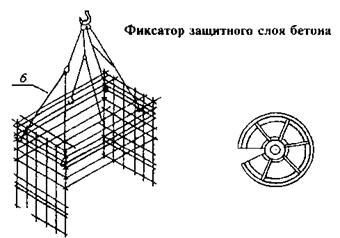

Монтаж арматуры начинается с разметки мест, раскладки сеток плитной части фундамента и установки фиксаторов с шагом 1 м для создания защитного слоя бетона.

Армирование производится унифицированными сетками серии 1.410-2 (ГОСТ 23279-78), изготовленными в заводских условиях на многоточечных контактных машинах.

Раскладка сеток производится по взаимно перпендикулярным направлениям (см. лист 1 ).

Подколенник армируется пространственным каркасом, который устанавливают в проектное положение с помощью крана.

Сборка пространственных каркасов производится на сборочной площадке. Сначала устанавливают две вертикальные сетки, которые закрепляют временными растяжками.

Для создания защитного слоя бетона устанавливают фиксаторы, изготовленные из пластмассы и оставляют их в бетоне (изготовитель — завод № 4 комбината стройпластмасс).

Работы но монтажу арматуры выполняет звено из четырех человек: арматурщики 3 разряда (1 чел.) и 2 разряда (2 чел.), и электросварщик 5 разряда.

Схема организации работ при монтаже арматуры дана на листе 2 .

Приемка смонтированной арматуры осуществляется до установки опалубки и оформляется актом освидетельствования скрытых работ. В акте приемки смонтированных конструкций должны быть указаны номера рабочих чертежей, отступления от чертежей, оценка качества смонтированной арматуры; после установки опалубки дают разрешение на бетонирование.

До начала работ по монтажу опалубки должны быть выполнены следующие работы: установка арматурных сеток и каркаса; проверка комплектности завезенной опалубки; укрупнительная сборка щитов.

Поступившие на строительную площадку элементы опалубки размещают в зоне действия крана. Все элементы опалубки должны храниться в положении, соответствующем транспортному, рассортированные по маркам и типоразмерам. Крупные сборочные единицы хранятся на закрытых складах или под навесом в условиях, исключающих их порчу; мелкие детали — на складе в упакованном виде.

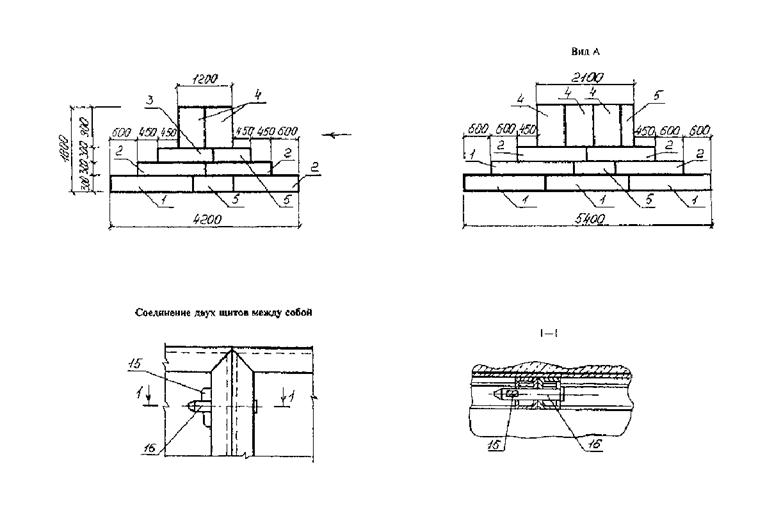

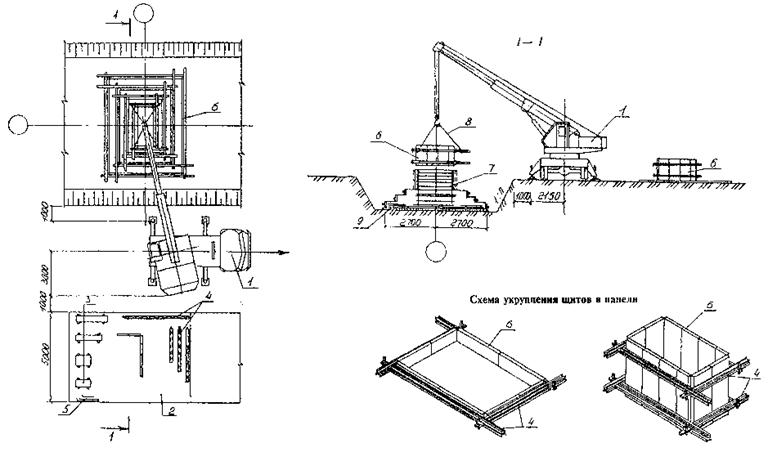

Опалубливание фундаментов рассматривается в карте двумя типами опалубки: унифицированной разборно-переставной опалубкой «Монолит-77» (проект 2493.00.000) и стальными опалубочными формами для железобетонных монолитных фундаментов (проект 79-2.00.000), разработанными ЦНИИОМТП.

До начала монтажа разборно-переставной опалубки металлические щиты с помощью прижимных скоб собирают в опалубочные панели. Размеры панелей определяются площадью поверхностей фундаментов. На установленных панелях монтируют навесные площадки с навесными лестницами.

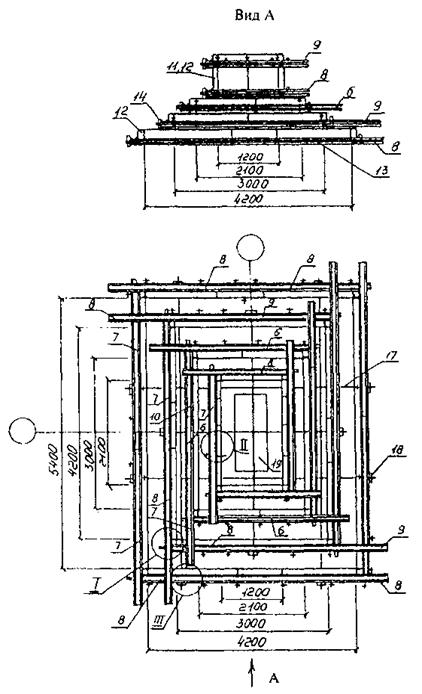

Схема раскладки щитов и последовательность монтажа (и демонтажа) разборно-переставной опалубки даны на листе 3 .

Работы по монтажу разборно-переставной опалубки выполняет звено из двух монтажников 4 и 3 разрядов.

Схема организации работ при монтаже разборно-переставной опалубки дана на листе 4 .

Монтаж стальных опалубочных форм выполняет также звено из двух монтажников 4 и 3 разрядов.

До монтажа стальных опалубочных форм на сборочной площадке собирается опалубка башмачной части фундамента (одноступенчатая, двухступенчатая или трехступенчатая). Затем опалубка башмака подается с помощью крана на место установки.

Блоки собирают из щитов с помощью замковых стяжек. Собранный блок устанавливают краном на центрирующие штыри рамы опалубки башмачной части фундамента и закрепляют при помощи фиксаторов. Блоки устанавливают друг на друга до необходимой высоты. Затем на центрирующие штыри верхнего блока устанавливают вкладыш стакана и навешивают подмости.

После достижения бетоном необходимой прочности опалубку демонтируют.

Схема стальных опалубочных форм, последовательность монтажа и демонтажа опалубки, а также схема организации работ при монтаже опалубки даны на листах 5 и 6.

До начала укладки бетонной смеси должны быть выполнены следующие работы: проверена правильность установленных арматуры и опалубки; устранены все дефекты опалубки; проверено наличие фиксаторов, обеспечивающих требуемую толщину защитного слоя бетона; приняты по акту все конструкции и их элементы, скрываемые в процессе бетонирования; очищены от мусора, грязи и ржавчины опалубка и арматура; проверена работа всех механизмов, исправность приспособлений и инструментов.

Доставка на объект бетонной смеси предусматривается в автобетоносмесителях.

Подача бетонной смеси к месту укладки рассмотрена в трех вариантах: краном в бункерах, автобетононасосом, бетоноукладчиком.

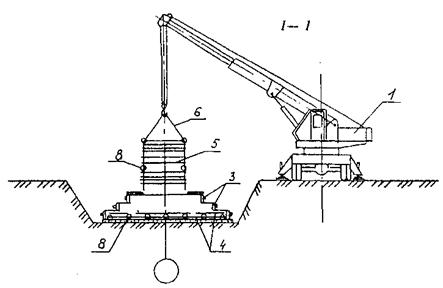

При первом варианте предусматривается бункер конструкции ЦНИИОМТП с боковой выгрузкой и секторным затвором. Вместимость бункера 1 м 3 смеси.

Схема организации работ при подаче бетонной смеси краном в бункерах дана на листе 7 .

Работы по бетонированию выполняет звено из двух бетонщиков 4 и 3 разрядов.

При втором варианте предусмотрена подача смеси автобетононасосом марки БН-80-20 (лист 8 ).

Автобетононасос обслуживает звено из двух человек: оператор 5 разряда и помощник оператора 4 разряда.

Подбор и назначение состава бетона должны осуществляться строительной лабораторией. Проверка рабочего состава бетона должна производиться путем пробного перекачивания автобетононасосом бетонной смеси и испытаний бетонных образцов, изготовленных из отобранных после перекачивания проб бетонной смеси.

Схему бетонирования фундаментов с использованием бетоноукладчика СБ-131 см. на листе 9 .

По третьему варианту подача бетонной смеси производится бетоноукладчиком с соблюдением следующих требований: загружать ленту транспортера бетонной смесью следует возможно более толстым слоем; лента транспортера должна быть оборудована бортовым ограждением, закрепленным на раме транспортера; наибольший угол наклона транспортерной ленты не должен превышать 18°.

Бетоноукладчик обслуживает оператор 5 разряда.

Укладка бетона в фундаменты производится в три этапа: бетонирование первой ступени башмачной части; бетонирование второй ступени башмачной части; послойное бетонирование подколонника, а затем стенок стакана.

Перерыв между этапами бетонирования (или укладкой слоев смеси) должен быть не менее 40 минут, но не более двух часов.

При высоте подколенника более 2 м рекомендуется использовать вертикальные звеньевые хоботы.

Бетонная смесь укладывается слоями толщиной от 30 до 40 см. Уплотнение бетонной смеси производят глубинными вибраторами. Рабочая часть вибратора погружается в ранее уложенный слой бетона на 5 — 10 см. В углах и у стенок опалубки бетонную смесь дополнительно уплотняют вибраторами или штыкованием ручными шуровками. Опирание вибраторов во время работы на арматуру не допускается. Вибрирование на одной позиции заканчивается при прекращении оседания и появлении цементного молока на поверхности бетона. Извлекать вибратор при перестановке следует медленно, не выключая двигателя, чтобы пустота под наконечником равномерно заполнилась бетонной смесью.

После укладки бетонной смеси в опалубку необходимо создать благоприятные температурно-влажностные условия для твердения бетона. Горизонтальные поверхности забетонированного фундамента укрывают влажной мешковиной, брезентом, опилками, песком (регулярно смачиваемыми), листовыми, рулонными материалами или покрывают защитными пленками на срок, зависящий от климатических условий, в соответствии с указаниями строительной лаборатории.

При производстве работ необходимо соблюдать правила техники безопасности согласно СНиПу III-4-80. Особое внимание следует обратить на следующее: распалубливание конструкций можно начинать только с разрешения производителя работ; перед распалубкой нужно получить заключение строительной лаборатории о фактической прочности бетона; рукоятки вибраторов должны иметь амортизаторы, а электропровода — надежную резиновую изоляцию; бетонщики, работающие с вибраторами, должны периодически проходить медицинский осмотр; к управлению автобетононасосами допускаются только машинисты-операторы, имеющие удостоверения, разрешающие работу на данном типе машин.

Технико-экономические показатели по видам работ на фундамент

Источник

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на устройство столбчатых монолитных фундаментов под каркас гражданских и промышленных зданий с использованием мелкощитовой опалубки.

1.2. Технологической картой предусматривается устройство монолитных фундаментов с применением мелкощитовой опалубки, разработанной АОЗТ ЦНИИОМТП (проект 794В-2.00.000).

1.3. В качестве эталона при разработке карты принят фундамент серии 1-412 объемом 14,7 м 3 .

1.4. В технологической карте рассмотрены варианты подачи бетонной смеси в конструкции:

автомобильным краном в бункерах;

1.5. Транспортирование бетонной смеси предусматривается автобетоносмесителем СБ-159Б-2.

1.6. Работы выполняются в летний период в две смены.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. До начала устройства фундаментов должны быть выполнены следующие работы:

организован отвод поверхностных вод от площадки;

устроены подъездные пути и автодороги;

обозначены пути движения механизмов, места складирования, укрупнения арматурных сеток и опалубки, подготовлена монтажная оснастка и приспособления;

завезены арматурные сетки, каркасы и комплекты опалубки в необходимом количестве;

выполнена необходимая подготовка под фундаменты;

произведена геодезическая разбивка осей и разметка положения фундаментов в соответствии с проектом;

на поверхность бетонной подготовки краской нанесены риски, фиксирующие положение рабочей плоскости щитов опалубки.

2.2. Подготовленное основание под фундаменты должно быть принято по акту комиссией с участием заказчика, подрядчика и представителя проектной организации. В акте должно быть отражено соответствие расположения, отметок дна котлована, фактического напластования и природных свойств грунтов данным проекта, а также возможность заложения фундаментов на проектной отметке, отсутствие нарушений природных свойств грунтов основания или качества их уплотнения в соответствии с проектными решениями.

2.3. На устройство подготовки под фундаменты должны быть составлены акты на скрытые работы.

2.4. Перед установкой опалубки и арматуры железобетонных фундаментов производитель работ (прораб, мастер) должен проверить правильность устройства бетонной подготовки и разметки положения осей и отметок основания фундаментов.

Опалубочные работы

2.5. Опалубка на строительную площадку должна поступать комплектно, пригодной к монтажу и эксплуатации, без доделок и исправлений.

2.6. Поступившие на строительную площадку элементы опалубки размещают в зоне действия монтажного крана. Все элементы опалубки должны храниться в положении, соответствующем транспортному, рассортированные по маркам и типоразмерам. Хранить элементы опалубки необходимо под навесом в условиях, исключающих их порчу. Щиты укладывают в штабели высотой не более 1 — 1,2 м на деревянных прокладках; схватки по 5 — 10 ярусов общей высотой не более 1 м с установкой деревянных прокладок между ними; остальные элементы в зависимости от габаритов и массы укладывают в ящики.

2.7. Мелкощитовая опалубка состоит из следующих составных частей:

линейные щиты выполнены из гнутого профиля (швеллер), палуба в щитах выполнена из ламинированной фанеры толщиной 12 мм;

несущие элементы — схватки предназначены для восприятия нагрузок, действующих на опалубку, а также для объединения отдельных щитов в панели или блоки. Они изготовлены из гнутого профиля (швеллера);

щиты угловые — служат для объединения плоских щитов в замкнутые контуры;

уголок монтажный — служит для соединения щитов и панелей в замкнутые опалубочные контуры;

крюк натяжной — применяют для крепления схваток к щитам;

кронштейн — служит основанием для рабочего настила.

2.8. Монтаж и демонтаж опалубки ведут при помощи автомобильного крана КС-35715 или КС-45719, КС-4572А.

2.9. До начала монтажа опалубки производят укрупнительную сборку щитов в панели в следующей последовательности:

на площадке складирования собирают короб из схваток;

на схватки навешивают щиты;

на ребро щитов панели наносят краской риски, обозначающие положение осей.

2.10. Устройство опалубки фундаментов производят в следующем порядке:

устанавливают и закрепляют укрупненные панели опалубки нижней ступени башмака;

устанавливают собранный короб строго по осям и закрепляют опалубку нижней ступени металлическими штырями к основанию;

наносят на ребра укрупненных панелей короба риски, фиксирующие положение короба второй ступени фундамента;

отступив от рисок на расстояние, равное толщине щитов, устанавливают предварительно собранный короб второй ступени;

окончательно устанавливают короб второй ступени;

в той же последовательности устанавливают короб третьей ступени;

наносят на ребра укрупненных панелей верхнего короба риски, фиксирующие положение короба подколонника;

устанавливают короб подколонника;

устанавливают и закрепляют опалубку вкладышей.

Смонтированная опалубка принимается по акту мастером или прорабом.

2.11. За состоянием опалубки должно вестись непрерывное наблюдение в процессе бетонирования. В случае непредвиденных деформаций отдельных элементов опалубки или недопустимого раскрытия щелей следует установить дополнительные крепления и исправлять деформированные места.

2.12. Демонтаж опалубки разрешается производить только после достижения бетоном требуемой согласно СНиП 3.03.01-87 прочности и с разрешения производителя работ.

2.13. В процессе отрыва опалубки поверхность бетонной конструкции не должна повреждаться. Демонтаж опалубки производится в порядке, обратном монтажу.

2.14. После снятия опалубки необходимо:

произвести визуальный осмотр опалубки;

очистить от налипшего бетона все элементы опалубки;

произвести смазку палуб, проверить и нанести смазку на винтовые соединения.

2.15. Схемы производства опалубочных работ даны на рис. 1 — 5.

Арматурные работы

2.16. Арматурные сетки подколонников доставляют на строительную площадку и разгружают на площадке укрупнительной сборки, сетки башмаков — на площадке для складирования.

2.17. Сборка армокаркасов подколонника ведется на стенде сборки с помощью кондуктора, путем прихватки арматурных сеток между собой электродуговой сваркой или вязкой.

2.18. Армокаркасы и сетки башмаков массой свыше 50 кг устанавливают автомобильным краном в следующем порядке:

укладывают арматурные сетки башмака на фиксаторы, обеспечивающие защитный слой по проекту.

2.19. Арматурные работы выполняют в следующем порядке:

устанавливают арматурные сетки башмака на фиксаторы, обеспечивающие защитный слой бетона по проекту;

после устройства опалубки башмака устанавливают арматурные подколонники с креплением его к нижней сетке вязальной проволокой.

2.20. Арматурные работы должны выполняться в соответствии со СНиП 3.03.01-81 «Несущие и ограждающие конструкции».

2.21. Приемка смонтированной арматуры осуществляется до установки опалубки и оформляется актом освидетельствования скрытых работ. В акте приемки смонтированных армоконструкции должны быть указаны номера рабочих чертежей, отступления от чертежей, оценка качества смонтированной арматуры.

После установки опалубки дают разрешение на бетонирование.

2.22. Схемы производства арматурных работ даны на рис. 6 и 7.

Бетонные работы

2.23. До начала укладки бетонной смеси должны быть выполнены следующие работы:

проверена правильность установленных арматуры и опалубки;

устранены все дефекты опалубки;

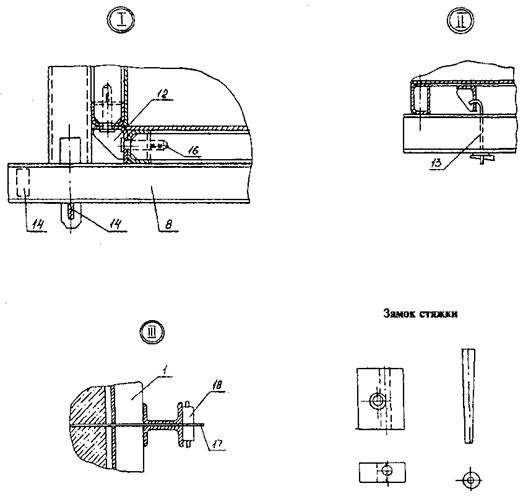

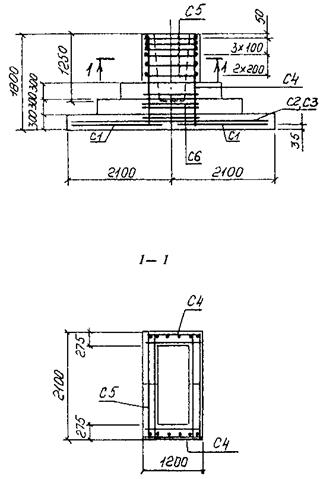

Фундамент Ф-1 под железобетонные колонны

Схема раскладки щитов опалубки

Спецификация элементов опалубки

Количество на фундамент Ф-1, шт.

Площадь щитов, м 2

на фундамент Ф-1

на фундамент Ф-1

Кронштейн с настилом и навесной лестницей

1. Раскладку щитов опалубки см. на рис. 2.

2. Кронштейн поз. 20 условно не показан.

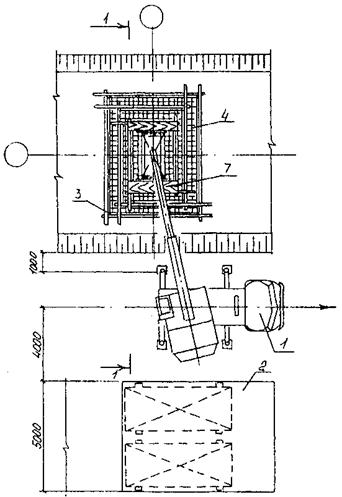

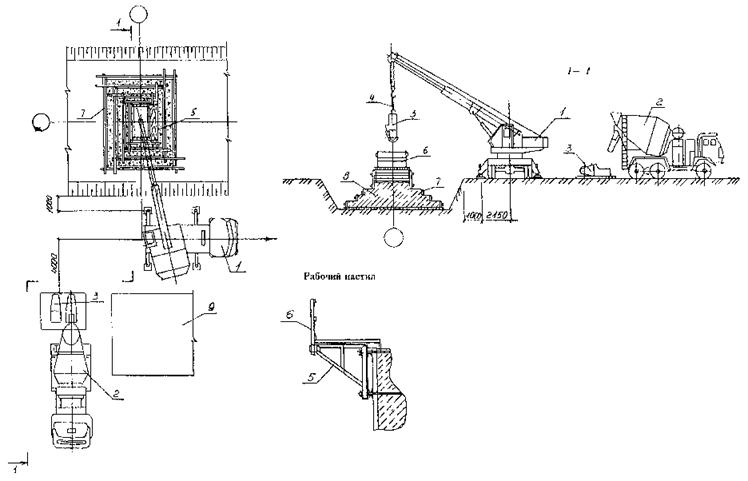

Схема производства опалубочных работ

1 — кран автомобильный КС-35715; 2 — площадка складирования; 3 — щиты опалубки; 4 — схватки; 5 — уголки монтажные; 6 — укрупненные панели опалубки; 7 — арматурный каркас; 8 — строп; 9 — бетонная подготовка

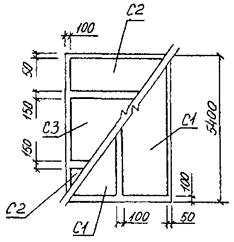

Схема армирования фундамента Ф-1

Схема раскладки сеток подошвы

Спецификация арматурных сеток

Схема производства арматурных работ

1 — кран автомобильный КС-35715; 2 — площадка складирования; 3 — опалубка фундамента; 4 — уложенные арматурные сетки; 5 — устанавливаемый арматурный каркас; 6 — строп; 7 — инвентарный щит (изготавливается по месту); 8 — фиксатор защитного слоя бетона

проверено наличие фиксаторов, обеспечивающих требуемую толщину защитного слоя бетона;

приняты по акту все конструкции и их элементы, доступ к которым с целью проверки правильности установки после бетонирования невозможен;

очищены от мусора, грязи и ржавчины опалубка и арматура;

проверена работа всех механизмов, исправность приспособлений оснастки и инструментов.

2.24. Доставка на объект бетонной смеси предусматривается автобетоносмесителями СБ-92В-2 или СБ-159Б-2.

2.25. Подача бетонной смеси к месту укладки рассмотрена в двух вариантах:

автомобильным краном в поворотных бункерах вместимостью 1,6 м 3 смеси конструкции АОЗТ ЦНИИОМТП;

при помощи автомбетононасоса.

2.26. В состав работ по бетонированию фундаментов входят:

прием и подача бетонной смеси;

укладка и уплотнение бетонной смеси;

уход за бетоном.

2.27. Бетонирование фундаментов осуществляется в два этапа:

на первом этапе бетонируют башмак фундамента и подколонник до отметки низа вкладыша;

на втором этапе бетонируют верхнюю часть подколонника после установки вкладыша.

2.28. Для загрузки бетонной смесью поворотные бункеры не требуют перегрузочных эстакад, а подаются к месту загрузки бетонной смесью автомобильным краном, который устанавливает бункеры в горизонтальное положение.

Автобетоносмеситель задним ходом подъезжает к бункеру и разгружается. Затем автомобильный кран поднимает бадью и в вертикальном положении подает ее к месту выгрузки. В зоне действия автомобильного крана обычно размещают несколько бункеров вплотную один к другому с расчетом, чтобы суммарная вместимость их равнялась вместимости автобетоносмесителя. В этом случае загружаются бетонной смесью одновременно все подготовленные бункеры-бадьи и затем кран поочередно подает их к месту выгрузки.

2.29. При бетонировании монолитных фундаментов автобетононасосом радиус действия распределительной стрелы позволяет производить укладку бетонной смеси в несколько фундаментов. Нормальная эксплуатация автобетононасосов обеспечивается в том случае, если по бетоноводу перекачивают бетонную смесь подвижностью 4 — 22 см, что способствует транспортированию бетона на предельные расстояния без расслоения и образования пробок.

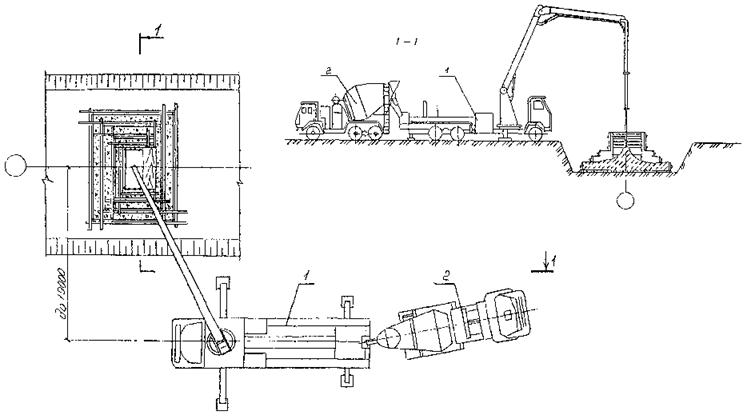

2.30. Схемы производства бетонных работ даны на рис. 8 и 9.

2.31. Бетонную смесь укладывают горизонтальными слоями толщиной 0,3 — 0,5 м.

Каждый слой бетона тщательно уплотняют глубинными вибраторами. При уплотнении бетонной смеси конец рабочей части вибратора должен погружаться в ранее уложенный слой бетона на 5 — 10 см. Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия. В углах и у стенок опалубки бетонную смесь дополнительно уплотняют вибраторами или штыкованием ручными шуровками. Касание вибратора во время работы к арматуре не допускается. Вибрирование на одной позиции заканчивается при прекращении оседания и появления цементного молока на поверхности бетона. Извлекать вибратор при перестановке следует медленно, не выключая, чтобы пустота под наконечником равномерно заполнялась бетонной смесью.

Перерыв между этапами бетонирования (или укладкой слоев бетонной смеси) должен быть не менее 40 минут, но не более 2 часов.

2.32. После укладки бетонной смеси в опалубку необходимо создать благоприятные температурно-влажностные условия для твердения бетона. Горизонтальные поверхности забетонированного фундамента укрывают влажной мешковиной, брезентом, опилками, листовыми, рулонными материалами на срок, зависящий от климатических условий, в соответствии с указаниями строительной лаборатории.

2.33. Работы по устройству монолитных бетонных фундаментов выполняют следующие звенья:

разгрузку и сортировку арматурных сеток и элементов опалубки, погрузку и разгрузку армокаркасов, собранных на стенде, монтаж армокаркасов подколонников, монтаж и демонтаж вкладышей — звено № 1:

машинист 5 разр. — 1 человек,

монтажник (такелажник) 4 разр. — 1 человек,

2 разр. — 2 человека.

опалубочные работы — установку элементов опалубки фундаментов, разборку опалубки с очисткой поверхности, смазку щитов эмульсией — звено № 2:

слесари строительные 4 разр. — 2 человека,

3 разр. — 1 человек,

2 разр. — 1 человек;

Схема производства бетонных работ при подаче бетонной смеси краном в бункерах

1 — кран автомобильный КС-35715; 2 — автобетоносмеситель СБ-92В-2; 3 — бункер поворотный БПВ-1,6; 4 — строп; 5 — кронштейн; 6 — ограждение; 7 — щиты опалубки; 8 — бетонируемый фундамент; 9 — площадка складирования

Схема производства бетонных работ при подаче бетонной смеси автобетононасосом

1 — автобетононасос СБ-170-1; 2 — автобетоносмеситель СБ-92В-2; 3 — щиты опалубки; 4 — бетонируемый фундамент

арматурные работы — установку арматурных сеток башмаков, укрупнительную сборку арматурных сеток подколонников на кондукторе, сварочные работы — звено № 3:

арматурщики 3 разр. — 1 человек,

2 разр. — 2 человека,

электросварщик 3 разр. — 1 человек;

бетонные работы (при подаче бетонной смеси краном) — прием бетонной смеси из автобетоносмесителя, подачу бетонной смеси краном, укладку бетонной смеси с уплотнением вибраторами, уход за бетоном — звено № 4:

бетонщики 4 разр. — 1 человек,

3 разр. — 1 человек,

2 разр. — 2 человека;

бетонные работы (при подаче бетонной смеси автобетононасосом) — укладку бетонной смеси автобетононасосом с уплотнением вибраторами, очистку бетоновода, уход за бетоном — звено № 5:

машинист 5 разр. — 1 человек;

оператор 5 разр. — 1 человек,

бетонщики 3 разр. — 1 человек,

2 разр. — 1 человек.

2.34. Производство бетонных работ при отрицательных температурах воздуха.

При производстве бетонных работ в зимнее время следует руководствоваться правилами СНиП 3.03.01-87 «Несущие и ограждающие конструкции» и СНиП III-4-80* «Техника безопасности в строительстве».

Зимние условия бетонирования считаются при среднесуточной температуре наружного воздуха не выше 5 °С или минимальной температуре в течение суток ниже 0 °С.

В зимних условиях выбор добавок и расчет их количества осуществляется так же, как в летнее время.

Возведение монолитных железобетонных конструкций может быть осуществлено, как правило, с использованием нескольких способов зимнего бетонирования. Выбор способа следует производить, исходя из требований минимальных величин трудоемкости и энергоемкости, стоимости и продолжительности работ, а также с учетом местных условий (температуры наружного воздуха, объемов работ, наличия специального оборудования, электрических мощностей и т.п.).

Перспективными являются комбинированные способы зимнего бетонирования, которые представляют собой сочетание двух или более традиционных способов, например, термос + применение бетонов с противоморозными добавками, электропрогрев или обогрев в греющей опалубке бетонов, содержащих противоморозные добавки, электрообработка бетона в тепляках и др.

Сущность способа заключается в нагревании бетона за счет подогрева заполнителей и воды и использовании тепла, выделяющегося при твердении цемента, для приобретения бетоном заданной прочности в процессе его медленного остывания в утепленной опалубке.

Применение бетонов с противоморозными добавками

Сущность способа заключается во введении в бетонную смесь при ее приготовлении добавок, понижающих температуру замерзания воды, обеспечивающих протекание реакции гидротации цемента и твердения бетона при температуре ниже 0 °С.

Добавки вводят в бетонную смесь в виде водных растворов рабочей концентрации, которые получают смешиванием концентрированных растворов добавок с водой затворения и подают в бетоносмеситель через дозатор воды.

Предварительный электроразогрев бетонной смеси

Сущность способа заключается в быстром разогреве бетонной смеси вне опалубки путем пропускания через нее электрического тока, укладке смеси в утепленную опалубку, при этом бетон достигает заданной прочности в процессе медленного остывания.

Предварительный электроразогрев бетонной смеси производят в кузовах самосвалов с помощью оборудования поста для разогрева смеси.

При доставке бетонной смеси автобетоносмесителями производят предварительный разогрев смеси на посте разогрева с последующей загрузкой автобетоносмесителя разогретой смесью.

Во избежание чрезмерного загустения горючей бетонной смеси продолжительность ее разогрева не должна превышать 15 минут, а продолжительность транспортирования и укладки — 20 минут.

Для предварительного разогрева бетонной смеси может применяться экзотерический способ. При смешивании смеси с алюминиевой пудрой происходит экзотермическая (с выделением тепла) реакция.

Сущность электропрогрева бетона заключается в пропускании через него, как через омическое сопротивление, переменного тока, в результате чего в бетоне выделяется тепло.

Для подведения напряжения к бетону применяются стальные электроды.

Для питания электроподогрева и других способов электротермообработки допускается, как правило, применять понижающие трансформаторы.

Обогрев бетона в термоактивной опалубке

Метод обогрева целесообразен при использовании инвентарных опалубок со стальной или фанерной палубой при бетонировании стен, перекрытий и т.п.

Особенно эффективен он при возведении конструкций и сооружений, бетонирование которых должно вестись без перерывов, а также конструкций, насыщенных арматурой. Метод обогрева экономически и технологически целесообразен не только при использовании разборно-переставных, но и блочных, объемно-переставных, катучих и скользящих опалубок.

Применение термоактивной опалубки не вызывает дополнительных требований к составу бетонной смеси и не ограничивает применение пластифицирующих добавок. Обогрев бетона в греющей опалубке может быть совмещен с электроразогревом бетонной смеси, с применением противоморозных химических добавок или ускорителей твердения.

Обогрев бетона конструкций производят после опалубочной формы для бетонирования. Те части конструкции, которые не перекрыты термоактивной опалубкой, утепляют гибкими покрытиями (одеялами) из стеклоткани и стекловаты.

Технология бетонирования в термоактивной опалубке практически не отличается от технологии работ в летний период. Для предотвращения тепловых потерь с горизонтальных поверхностей при перерывах в укладке бетонной смеси и температуре наружного воздуха ниже минус 20 °С бетонируемую конструкцию укрывают брезентом или пленочным материалом.

Обогрев бетона с применением греющих проводов

Сущность способа обогрева бетона с применением греющих проводов заключается в обогреве бетона с помощью проводов, находящихся в бетоне, которые нагреваются при пропускании электрического тока. Провода закрепляют на арматурных стержнях сеток и каркасов перед укладкой бетонной смеси.

Обогрев бетона горячим воздухом

Применение для обогрева бетона горячего воздуха приводит к большим потерям теплоты. Поэтому данный метод целесообразно использовать при небольшой отрицательной температуре наружного воздуха и достаточно надежной и герметичной тепловой изоляции. Горячий воздух получают в электрокалориферах или огневых калориферах, работающих на жидком топливе.

2.35. Перечень машин и оборудования приведен в таблице 1.

2.36. Перечень технологической оснастки, инструмента, инвентаря и приспособлений приведен в таблице 2.

Перечень машин и оборудования

Наименование машин, механизмов и оборудования

Источник