- Фундамент для токарных станков с ЧПУ

- Фундамент, описание технологии подготовки фундамента для токарных станок с ЧПУ

- Технические условия на изготовление фундамента.

- Допустимые отклонения от стройзадания.

- Устройство оснований и фундаментов для установки станочного оборудования

- Устройство оснований и фундаментов для установки станочного оборудования

- Устройство фундамента под оборудование

- Требования к фундаментным конструкциям под оборудование

- Общие нормативные регламентации

- Разнообразие оборудования

- Разновидности оснований

- Индивидуальные и групповые фундаменты

- Используемые для возведения фундаментов материалы

- Проектирование фундаментных конструкций

- Основания под металлообрабатывающие станки

- Нормативная база для сооружения фундаментов под машины

- Технология строительства фундамента-плиты из железобетона

Фундамент для токарных станков с ЧПУ

Фундамент, описание технологии подготовки фундамента для токарных станок с ЧПУ

Общие требования к фундаменту.

Фундамент служит основанием станка, обеспечивающим максимальное использование его возможностей по производительности и точности в течении длительного срока, исключающим влияние станка на работу соседнего оборудования. Для этого необходимо чтобы фундамент при удобном размещении и прочном закреплении станка отвечал требованиям обеспечения уровня колебаний, передаваемых от станка. Жесткость закрепления станка на фундаменте оказывает существенное влияние на точность станка при резании. Основное требование, предъявляемое к установке на фундамент высокоточного станка, является обеспечение надежной защиты от колебаний по полу на фундамент, то есть устройство виброизоляции.

Фундамент для станка должен быть изготовлен в соответствии со строй заданием на фундамент, указанном в документации на станок.

Крепёжные детали (анкерные болты) для установки станка на фундамент поставляются со станком или должны быть изготовлены покупателем станка согласно прилагаемой документации.

Технические условия на изготовление фундамента.

Для станков нормальной точности:

Несущая способность грунта 5кг/м2. При необходимости фундамент нагрузить дополнительной нагрузкой (бетонными блоками, блюмсами и т.п.), превышающей массу станка в 3-4 раза и ежедневно до окончания усадки проверять нивелиром высотные отметки по реперу, не связанному с фундаментом.

Для станков повышенной точности:

Фундамент должен выполняться со свободными боковыми гранями и применяться тяжелый бетон проектных марок по прочности на сжатие 150-200 кг/см2. Для заливки фундамента применять бетонную смесь с объёмным соотношением цемент-песок- щебень 1:1:3 (марка бетона не ниже М250).

Глубина фундамента Н > 0,6 √F, где F — площадь фундамента.

Фундамент армируется единой решёткой по длине, ширине и высоте с величиной ячейки 200 мм. Диаметр арматуры зависит от величины фундамента и может быть от 12 мм до 20 мм.

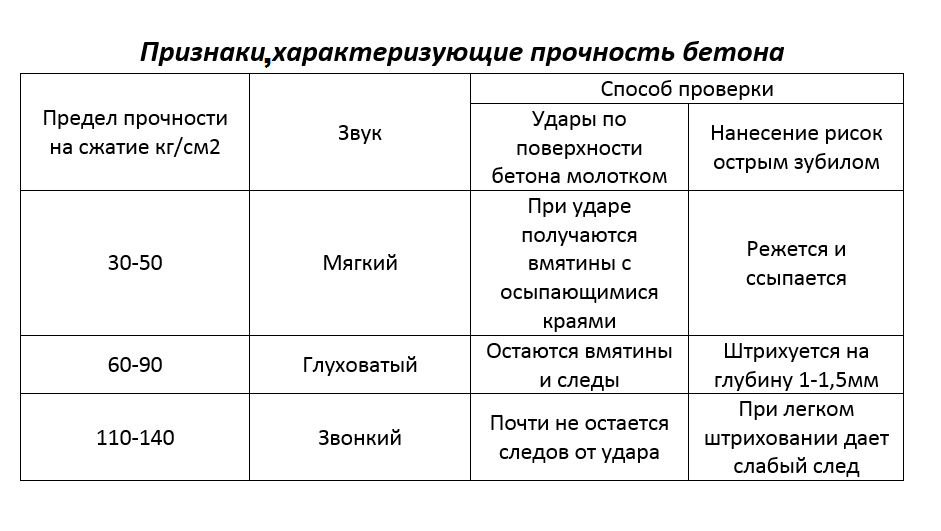

Прочность бетона фундамента.

Монтаж станка может быть допущен при достижении бетоном прочности на сжатие не ниже 50% проектной (примерно соответствует семидневному бетону). К моменту пуска станка прочность бетона должна быть не ниже 70% проектной (примерно соответствует 15 дневному бетону). Срок полного твердения бетона – 28 дней.

Качество бетона контролируют по прочности контрольных кубиков 200х200х200 мм.

Прочность бетона в готовом фундаменте может быть грубо оценена по звуку и ударам.

Допустимые отклонения от стройзадания.

Стройзадание является проектным заданием для разработки фундамента и определяет конструкцию только верхней части. Верхняя часть, поверхность для установки станка должна быть ровной, «гладкой», без уклонов и выпуклостей.

Допустимые отклонения:

— установочных поверхностей на фундаменте, возведенных до проектной отметки:

По плоскости в любом направлении +-0,2/500 мм

По высоте -5 мм

По уклону 1/1000 мм

Строители обычно творчески относятся к изготовлению фундамента, требования на чертежах не читают — а делают по сантиметровым строительным допускам.

Внимание. Станок, установленный на полу при отсутствии фундамента без выверки по уровню и без крепления к полу, через короткое время теряет свою точность, изнашиваются направляющие и в результате станок требует ремонта.

Подготовительные работы с опорами.

Подготовка клиновых башмаков заключается в снятии консервационной смазки, краски и грязи с рабочих поверхностей, особенно обратить внимание на наклонные и прилегающие к станине.

Смазка наклонных поверхностей консистентной смазкой. Установка клиновых башмаков в крайнее нижнее положение.

Монтаж станка.

Очистить нижнюю поверхность станины станка от консервации и грязи, особенно места прилегания клиновых башмаков.

Установить станину станка на четыре вспомогательные опоры, расположенные по углам станины между анкерными колодцами фундамента, согласно документации так, чтобы отверстия в станине совпадали с центрами анкерных болтов в анкерных колодцах фундамента. Высота вспомогательных опор должна быть на 5 мм меньше высоты клиновых башмаков в нижнем положении.

Собрать всю структуру станка (стойка, стол, шпиндельная бабка, магазин инструментов, телескопическая защита) и часть кабинета, которая не будет мешать заливке бетоном анкерных колодцев.

Установка и выверка станка.

Установить стол станка по центру перемещений. Используя станочный уровень, установленный в центре стола в двух взаимно перпендикулярных положениях, выставить станок на четырёх вспомогательных опорах с точностью 0,1/1000 мм с помощью домкрата и стальных прокладок толщиной 0,5 – 1 мм.

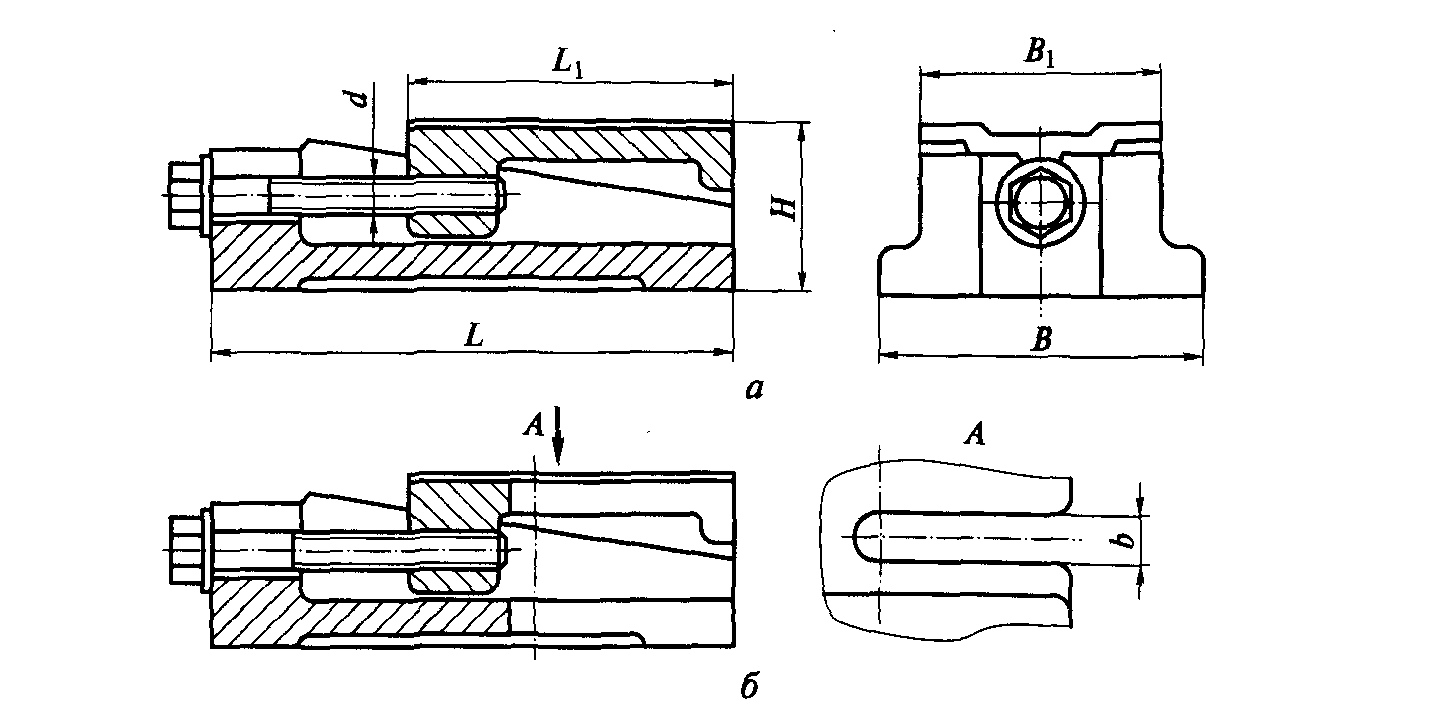

Используя анкерные болты с приваренными шайбами для поддержки клиновых башмаков, привернуть все клиновые башмаки к станине станка (см. чертёж). Площадь в плане анкерного колодца должна быть больше площади клинового башмака. Клиновые башмаки должны быть в нижнем положении. Залить анкерные колодцы водой для пропитки фундамента вокруг колодцев. Выдержать с водой 8 часов.

Заполнить анкерные колодцы малоусадочным бетоном марки не ниже М300. Уплотнить вибратором и подлить вручную бетон под клиновые башмаки так, чтобы он стоял на щебне бетона и был залит по всей нижней поверхности башмака.

Выдержать залитый в анкерные колодцы бетон 4 дня постоянно влажным для лучшего затвердевания.

Ослабить крепёжные гайки на анкерных болтах. Поднять станок с помощью клиновых башмаков, чтобы убрать вспомогательные опоры.

После 7 дней выдержки бетона, залитого в анкерные колодцы, можно выставить станину станка в горизонтальной плоскости в соответствии с сертификатом качества на данный станок с помощью домкрата, клиновых башмаков и станочного уровня 0,02/1000 мм.

Верх фундамента между клиновыми башмаками заровнять цементным раствором и «зажелезнить». Окончательно затвердевший и выдержанный фундамент покрасить маслостойкой краской для предохранения от разрушающего действия масла и СОЖ.

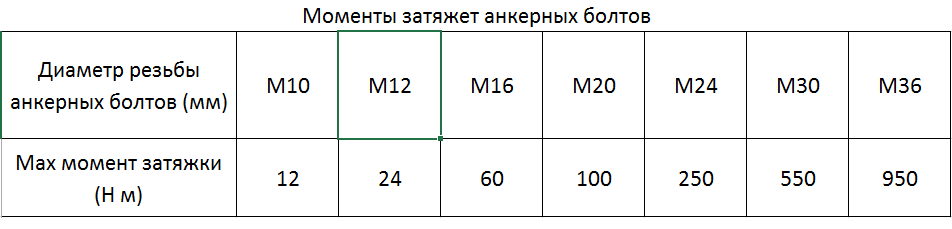

Произвести затяжку гаек на анкерных болтах динамометрическим ключом с моментом, указанном в таблице. При этом, следить за тем, чтобы уровень не изменял показаний при равномерном затягивании гаек.

Фундаменты для фрезерных станков, обрабатывающих центров, расточных и шлифовальных станков могут сильно отличаться по конфигурации и требованиям, будут рассмотрены в дальнейших статьях

Источник

Устройство оснований и фундаментов для установки станочного оборудования

Еще одна публикация из учебника А.М. Гаврилина, В.И. Сотникова, А.Г. Схиртладзе и Г.А. Харламова «Металлорежущие станки» с полезной информацией о станках с ЧПУ. Сегодня разберем особенности в устройстве оснований и фундаментов для установки станочного оборудования.

Устройство оснований и фундаментов для установки станочного оборудования

Для защиты от внешних вибраций станки следует устанавливать на фундаменты или на специальные виброизоляторы.

Документы, высылаемые заводом-изготовителем вместе со станком, в большинстве случаев содержат указания по устройству фундаментов и их виброизоляции. Виброизоляция станков может быть также обеспечена установкой их на виброопоры или на резиновые прокладки без устройства фундамента.

При выборе типа основания для любого станка должны быть учтены следующие основные факторы: класс точности станка, жесткость конструкции, масса станка, характер нагрузок при работе.

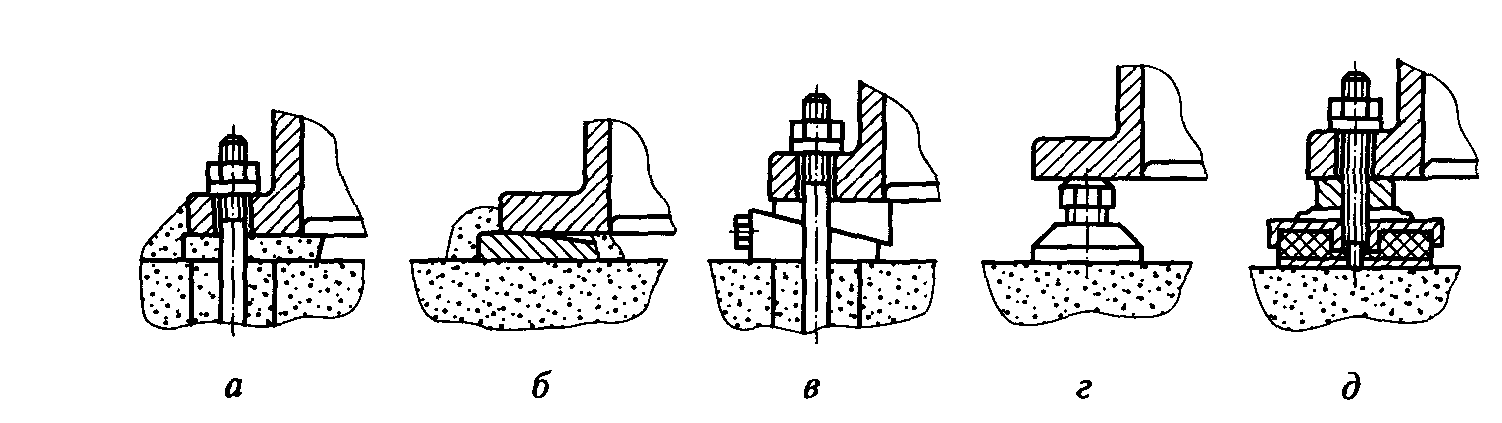

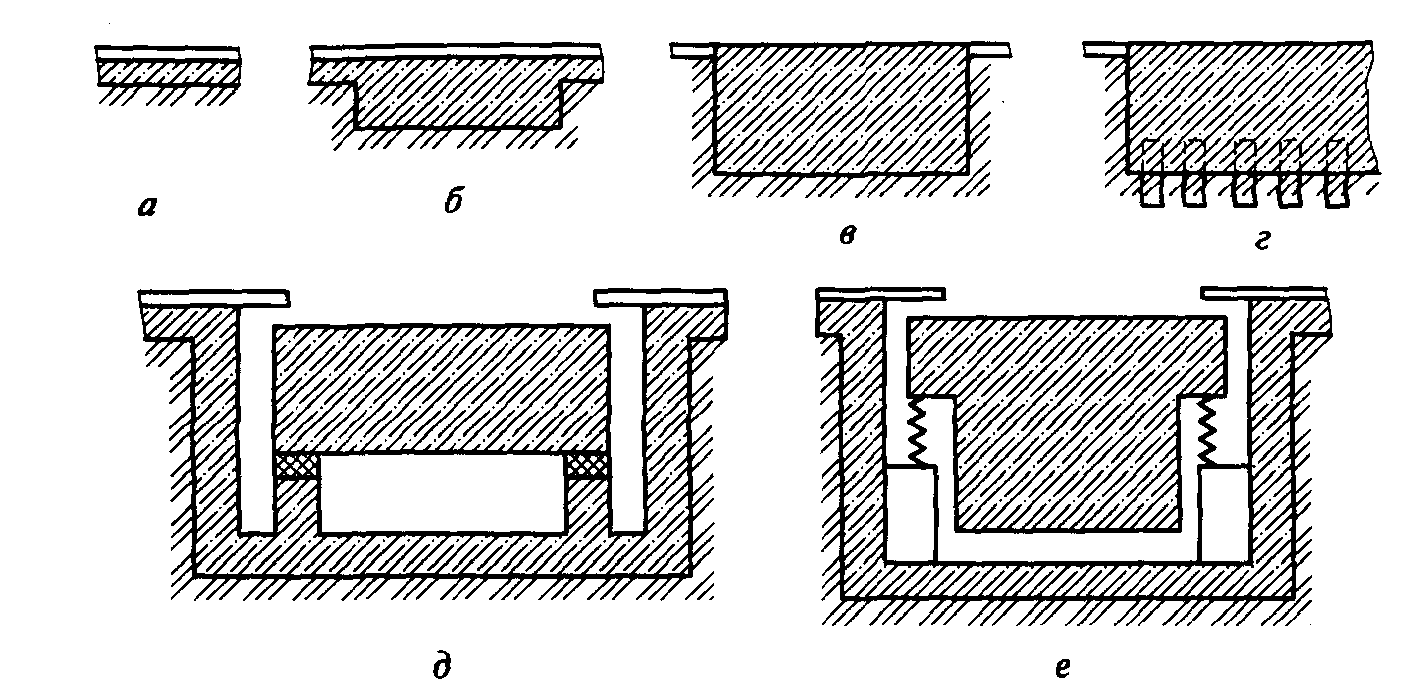

Станки класса точности С устанавливаются на массивные бетонные фундаменты, вывешенные на пружинах с демпферами или резиновых ковриках (рис 17.1 д, е) и боковой виброизоляцией (пробковая крошка, шлак, шлаковата, отходы кожевенно-обувной промышленности) .

Станки класса точности А устанавливают на бетонных фундаментах с боковой виброизоляцией из тех же материалов, которые используются для фундаментов станков класса точности С.

Рис. 17.1. Фундаменты под металлорежущие станки:

а — общая плита цеха; б — ленточный; в — обычного типа; г — свайный; д — на резиновых ковриках; е — на пружинах

Станки класса точности В, имеющие нежесткие станины, а также крупные и тяжелые станки независимо от жесткости станин устанавливаются на бетонные фундаменты с боковой виброизоляцией, аналогично станкам класса точности А.

Станки класса точности П, имеющие нежесткие станины, и крупные и тяжелые станки независимо от жесткости станин устанавливаются на бетонные фундаменты без боковой виброизоляции. На такие же фундаменты устанавливают крупные и тяжелые станки класса точности Н (рис. 17.1, в, г).

Станки классов точности В, П и Н легкой и средней массы, не имеющие резко реверсирующих узлов, устанавливают на виброопоры (рис. 17.2, д). Такие же станки с быстро реверсирующими узлами устанавливают на жесткие (клиновые) опоры (рис. 17.2, в, рис. 17.3)

Рис. 17.2. Способы установки станка на фундамент:

а — с подливкой опорной поверхности станины цементным раствором и креплением фундаментными болтами; б — с подливкой без крепления болтами; в, г — на регулируемых жестких опорах; д — на упругих опораx

Рис. 17.3. Опорные башмаки:

а — для установки станка без закрепления фундаментными болтами; б — для установки станка с закреплением фундаментными болтами

При устройстве фундамента из бетона станок можно монтировать через семь дней после укладки бетона, а пуск станка разрешается на 22-й день.

От разрушения маслами фундамент железнят цементным раствором с жидким стеклом.

Фундамент должен обеспечить:

- распределение на грунт сосредоточенной силы веса станка;

- увеличение жесткости станины станка;

- необходимую устойчивость станка при работе за счет понижения центра тяжести;

- увеличение суммарной массы станка и фундамента, что приводит к уменьшению амплитуды вибраций;

- защиту станка от вибраций рядом стоящего оборудования. Фундаменты должны быть компактными, сравнительно небольших размеров и простой формы в очертаниях, удобными для размещения и закрепления станка.

Нужно стремиться к тому, чтобы общий центр тяжести станка и фундамента находились на одной вертикали и располагались в центре площади основания фундамента. Допустимое смещение центров тяжести не должно превышать 3. 5 % от ширины фундамента в зависимости от типа грунта.

Высота фундамента делается как можно меньше, но ширину желательно увеличить (уменьшается опрокидывающий момент). Обязательны боковые зазоры. Подошву всего фундамента желательно расположить на одной глубине. Для влажных грунтов делается подготовка из щебня, крупного гравия.

Площадь подошвы фундамента:

где Q — нагрузка на грунт (вес станка, фундамента, детали); R — допустимое давление на грунт.

Допустимое давление на грунт определяют по формуле

где α — коэффициент, учитывающий характер динамических нагрузок, возникающих при работе технологического оборудования (формовочные машины — α = 0,3 . 0,5 ; молоты — α = 0,4; металлорежущие станки — α = 0,8. 1,0); RH — нормативное удельное давление для грунта (супеси — R н = 2. 3 кг/см 2 , суглинки — RH = 1. 3 кг/см 2 , глина — RH = 1 . 6 кг/см 2 , песок — R Н = 1,5. 3,5 кг/см 2 ).

Вес фундамента Q Ф определяют исходя из веса станка:

где КФ — коэффициент, учитывающий вид нагрузки технологического оборудования (при статической нагрузке — К Ф = 0,6. 1,5, при значительной динамической нагрузке — К Ф = 2. 3); Q СТ — вес станка.

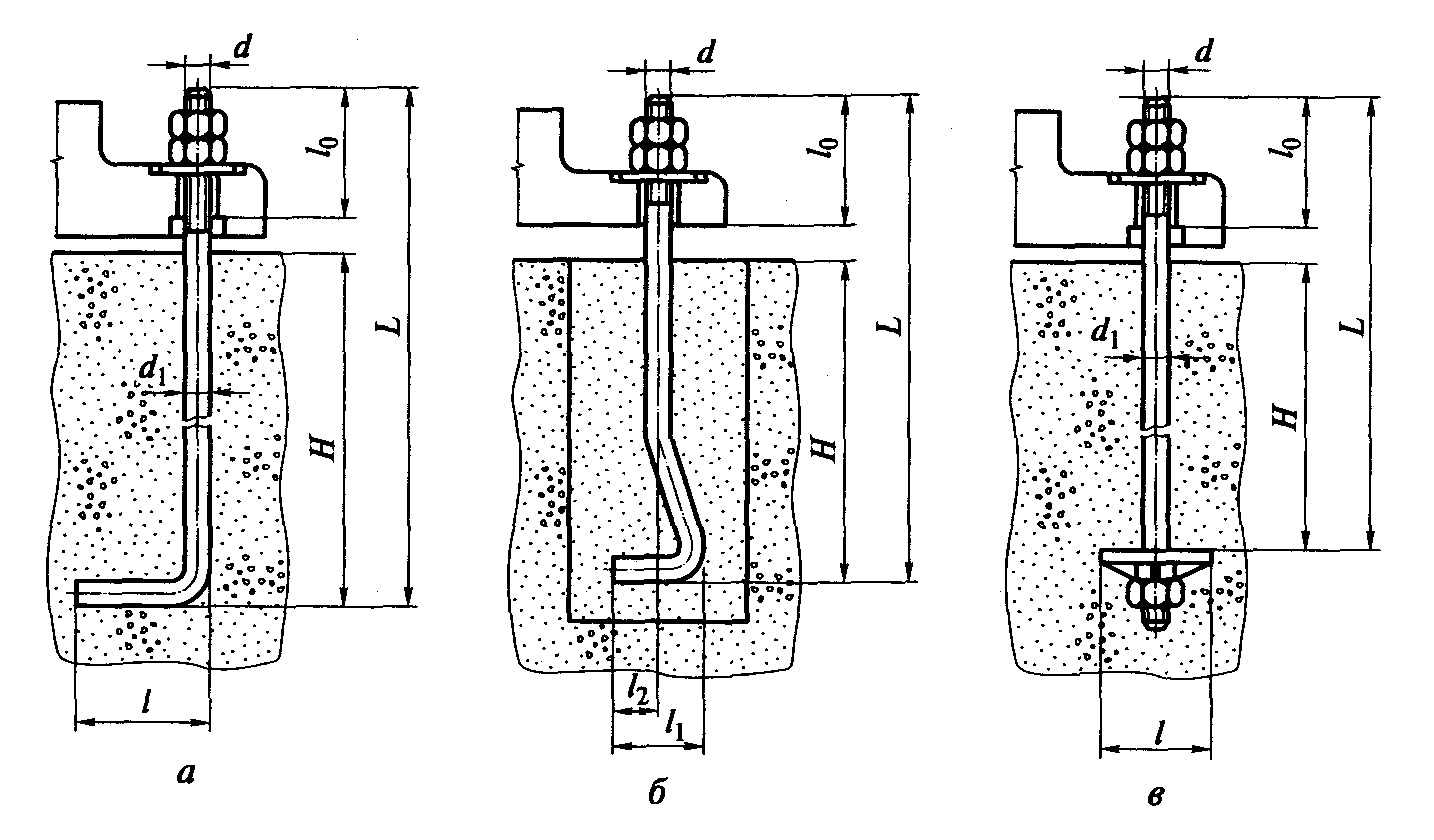

Высота фундамента берется из расчета веса фундамента и площади его основания или с учетом длины заделки фундаментных болтов (рис. 17.4).

Рис. 17.4. Фундаментные болты:

а, б— изогнутые; в — с анкерной плитой

Материалы для фундаментов: бетон, железобетон (реже бутобетон и кирпич) из портландцемента марок 200. 500 (схватывание бетона от 45 мин до 12 ч).

Для ремонта фундаментов используют портландцемент марок 500 и 600. Марка бетона соответствует пределу прочности при сжатии бетонных кубиков 200 x 200 x 200 мм на 28-й день сушки, при температуре 18. 22°С и относительной влажности воздуха 90. 100%.

Ориентировочно глубина фундамента h принимается в зависимости от длины фундамента L :

- для токарных, горизонтально-протяжных станков

- зубообрабатывающих, карусельных, расточных станков

- шлифовальных станков

- продольно-фрезерных и строгальных станков

- поперечно-строгальных, радиально-сверлильных, вертикальнопротяжных и долбежных станков h = 1,0. 2,0 L.

Расстояние от края колодца для анкеров до края фундамента не менее 120 мм, от дна колодца до дна фундамента минимум 100. 150 мм.

Источник

Устройство фундамента под оборудование

Фундаменты под оборудование и под жилые или хозяйственные постройки отличаются друг от друга как размерами, так и конструкцией. Часто они кроме статической нагрузки должны быть рассчитаны на действие динамических сил, возникающих при работе механизмов. Также основания постоянно подвергаются действию разных химических веществ, которые оказывают на них разрушительное действие. Поэтому они должны быть прочными и устойчивыми к действию агрессивных сред. На предприятиях и в небольших мастерских эксплуатируются различные группы оборудования, имеющие разные характеристики. Фундаменты под каждую из них проектируются по соответствующим техническим условиям, соблюдение которых обеспечивает надежность возводимой конструкции.

Требования к фундаментным конструкциям под оборудование

Требования к фундаментам под промышленное оборудование выдвигаются высокие по разным критериям. Это связано с тем, что они испытывают разноплановые нагрузки и подвержены часто воздействию агрессивных веществ.

Фундаментная конструкция под оборудование должна обладать следующими свойствами:

- значительной прочностью, чтобы выдерживать динамические и статические воздействия со стороны установленного механизма;

- химической стойкостью (инертностью);

- значительной массой, обеспечивающей сопротивление вибрационным нагрузкам (гашение колебаний);

- минимальными отклонениями от плановых размеров, то есть габариты опоры должны практически полностью соответствовать расчетным параметрам;

- большей, чем у монтируемого агрегата, площадью опоры.

Высокая прочность и устойчивость к действию химически активных компонентов определяют в значительной степени срок службы основания и, в ряде случаев, рабочих установок.

Разрушающими опору агрессивными веществами являются:

- смазочные материалы;

- охлаждающие жидкости;

- различные технические масла;

- разное топливо и прочие.

Гашение вибраций массивным основанием от работы механизмов с динамическими нагрузками (пример таких агрегатов – прокатные клети, молоты) имеет большое значение. Это связано с тем, что колебания вызывают сокращение срока эксплуатации всей постройки и самого оборудования, а также соседних механизмов.

Вибрации возникают из-за наличия неравномерно вращающихся деталей в машине: режущих инструментов, роторов, шкивов и прочих.

Кроме размеров (длины, ширины, высоты) опорной конструкции, с чертежом должны совпадать и места расположения крепежных элементов. Допустимы только минимальные расхождения.

Если не предусмотрено конструктивными особенностями оборудования, то уклоны на установочной площадке должны отсутствовать, чтобы можно было правильно и быстро выполнить монтажные работы.

Агрегаты небольшой массы (до 2 т), которые не вызывают значительных динамических воздействий на опору, монтируют непосредственно на железобетонные полы либо межэтажные перекрытия. Если требуется, то их подготавливают соответствующим образом, усиливая основу путем армирования и заливки бетоном. Такие опорные конструкции выделяют в фундаменты первой группы.

Общие нормативные регламентации

Построенный фундамент под установку оборудования должен обеспечивать безопасность трудового процесса (соответствовать действующим нагрузкам по прочности) и удобство обслуживания смонтированных на нем механизмов. Для этого делают приямки (или подвалы), прокладывают прочие инженерные коммуникации.

Кроме рассмотренных критериев, которым должны соответствовать опорные конструкции под оборудование, к фундаментам с динамическими нагрузками и процессу их возведения предъявляются следующие требования:

- нужно, чтобы строительство и проектирование оснований выполнялось компетентными специалистами с высоким квалификационным уровнем, а также опытом проведения подобных работ;

- для создания проекта нужно, чтобы исходные данные имелись в требуемом объеме и интерпретировались только профессионалами;

- процесс строительства должен сопровождаться постоянным контролем качества проведения работ;

- нужно, чтобы действия всех участников строительного процесса были четко скоординированы;

- построенные фундаменты должны быть используемыми по назначению, соответствующему указанному в проектной документации;

- для строительства следует применять материалы, отвечающие нормативным требованиям;

- обслуживание оснований следует выполнять так, чтобы конструкция прослужила максимально возможный срок;

- надежность и максимально возможная простота крепления (как пример – анкерные болты, вмуровываемые в бетон).

В видеоролике далее даются рекомендации по обустройству фундаментов под станочное оборудование.

Все работы по проектированию и возведению опорных конструкций под механизмы должны выполняться специалистами для достижения соответствия построенной конструкции техническим условиям и действующим стандартам. Важным фактором является также экономичность воздвигаемой фундаментной конструкции, благодаря чему все расходы сводятся к минимуму.

Разнообразие оборудования

Когда речь идет об основаниях под оборудование, то следует учитывать, что существует большое его разнообразие, объединенное в отдельные группы. Нормативными документами предполагается расчет фундамента под каждую из них вести с учетом эксплуатационных особенностей механизмов.

Фундаментные конструкции проектируют и возводят под следующие группы машин:

- с кривошипно-шатунными механизмами: компрессоры поршневые, рамы лесопильные, дизели, мотор-компрессоры;

- турбоагрегаты: турбовоздуходувки, турбокомпрессоры, турбогенераторы;

- электрические машины, такие как синхронные компенсаторы и мотор-генераторы;

- штамповочные или ковочные молоты кузнечные;

- прокатное оборудование (вспомогательного или основного типа);

- копры, предназначенные чтобы разбивать скрап;

- вращающиеся печи;

- дробилки (гирационные, трубчатые, щековые, валковые) и мельничные агрегаты;

- металлорежущие станки;

- прессы;

- машины формовочные (используемые как в литейном производстве, так и при изготовлении железобетонных блоков).

Каждая группа оборудования с динамическими нагрузками имеет свои особенности проведения расчетов оснований. Это связано с особенностями действия сил, возникающих при работе машин.

Разновидности оснований

Для установки агрегатов используют разные фундаментные конструкции, соответствующие выдвигаемым нормами требованиям.

На практике машины устанавливают в основном на разновидностях опорных конструкций, представленных в таблице далее.

| № | Тип фундаментной конструкции | Характеристика возведенной основы |

|---|---|---|

| 1 | фундамент-плита без подвала | заливается только на первом этаже, обходится дорого из-за значительного расхода строительных материалов и больших трудовых затрат, но своей массивностью хорошо гасит возникающие вибрации |

| 2 | рамная основа, оснащенная ростверком из балок | способна без негативных последствий выдерживать колебания высокой частоты, поэтому часто используется под установку механизмов ударного принципа действия |

| 3 | стенчатая опорная конструкция (является модификацией оснований ленточного типа) | ее возводят со второго этажа, действующая нагрузка от агрегатов при таком строении опоры принимается внешними (несущими) стенами, а также внутренними перегородки |

| 4 | основание-перекрытие, имеющее подвал | устраивается выше первого этажа, передает (возникающие в процессе работы машин) вибрации межэтажным перекрытиям (каркасу постройки), способно выдерживать лишь нагрузки статического типа либо колебания с незначительной амплитудой |

Наиболее современный вариант под легкие или средней тяжести механизмы – это устройство оснований с пружинами или виброопорами других типов, гасящими возникающие во время работы агрегатов колебания. Демпферы (гасители вибраций) особенно легко можно устанавливать под основы рамного типа.

По своей сути основание-перекрытие, обустроенное подвалом – это та же плита, только построенная из готовых железобетонных блоков, укладываемых на балки перекрытия.

Приведенные фундаментные конструкции разделяют на 2 типа:

- бесподвальный (у него практически полностью отсутствует часть, располагаемая над полом);

- подвальный ( с хорошо развитым надземным отделом).

Последний вариант может иметь стенчатую либо рамную формы. Он характеризуется большой высотой над плоскостью пола.

Фундаменты по конструкции могут быть также сборными, монолитными, сборно-монолитными. По форме они бывают таких видов:

- прямоугольные;

- ленточные;

- ступенчатые;

- фасонные;

- трапециевидные.

В качестве фундаментов под агрегаты с периодическим характером действующих нагрузок возможно использование свай разных типов. Поверх опор обустраивают плитный или ленточный ростверк. Монтировать механизмы ударного типа работы нужно на сплошные железобетонные сваи.

Расстояния между устанавливаемыми столбами регламентируются СП 24.13330. Оно не должно превышать 10 их диаметров. Рассчитать колебания свайных оснований можно, руководствуясь соответствующими подразделами этого документа.

В качестве элементов сборных конструкций применяют разные блоки и плиты (пустотелые либо сплошные).

Самые массивные агрегаты, отличающиеся большим весом, монтируют только на фундаментной основе плитного типа. В плитах обустраивают выемки, отверстия вырезы, используемые для монтажа машин и их обслуживания во время эксплуатации.

Индивидуальные и групповые фундаменты

Оборудование монтируют на индивидуальные либо групповые фундаментные конструкции.

Групповые фундаменты предназначены для установки на них нескольких механизмов легкого или среднего веса (до 8 т) с жесткой станиной и нормальной точностью работы, эксплуатируемые с преобладанием статических сил. Толщина их обычно составляет 150-250 мм. Они выполняют зачастую только роль оснований. Единой опорой выступают в основном бетонные (или железобетонные) полы. Но встречаются на практике и другие варианты конструкций.

Станины механизмов считаются жесткими при соотношении их длины к высоте, не более чем 2 к 1.

Основания индивидуального типа строят под точное оборудование, обладающее средней или тяжелой массой, которое работает с динамическими нагрузками умеренной либо значительной величины. Такие опоры кроме отведения вибраций от машин и обеспечения правильного их рабочего положения, еще и изолируют агрегаты друг относительно друга. Это препятствует передаче колебаний между ними.

Легкие машины, либо средней массы агрегаты с преобладающим статическим видом нагрузок, нередко монтируют непосредственно на пол или межэтажное перекрытие (так называемый фундамент первого типа). В случае необходимости такую основу усиливают бетонной стяжкой (с укладкой арматуры при этом), увеличивая также ее толщину.

Под крупные агрегаты фундаменты дают усадку. Этот процесс может продолжаться в течение длительного времени. Поэтому следует проверять уровень (горизонтальный и вертикальный) установки машин.

Используемые для возведения фундаментов материалы

Материалы для строительства фундаментов под машины различных габаритов и веса должны быть прочными и устойчивыми к действию разных агрессивных сред. Поэтому используют:

- готовые железобетонные блоки (их перевязывают друг с другом во время строительства);

- железобетон, получаемый заливкой арматурного каркаса, расположенного внутри опалубки;

- металл (для создания свайных конструкций с ростверком в виде рамы);

- железобетон с металлом (на блоки из бетона либо сваи устанавливают металлический ростверк).

Бесподвальные и подвальные основания возводят с применением бетона марок М200-М300 (для легких агрегатов) либо М400 (под тяжелые машины), классом В15

В частных цехах либо домашних мастерских используют также бутовый камень для строительства основ (получается бутобетон).

Использование определенных материалов под конкретные механизмы регламентируется строительными нормами.

Устройство фундаментов из кирпича, укладываемого на цементный раствор, также встречается, но редко. При этом грунтовые воды должны располагаться глубоко (ниже подошвы основы). В основном такие опоры делают под нетяжелые машины (весом, не превышающим 4 т), а их толщина составляет не меньше, чем 50 см. Силикатный кирпич при этом использовать нельзя.

Раньше монтировали легкие агрегаты на деревянные полы, но сейчас такое редко можно встретить. Это связано с тем, что дерево быстро коробится и меняет свою форму. Такие основы могут использоваться, только как временные опоры.

Монтируемое оборудование соединяется с основой при помощи болтов. Их параметры устанавливаются требованиями, регламентируемыми СП 43.13330. Если механизм создает во время своей работы ударную нагрузку либо сильные вибрации, требующие применения болтов более 42 мм диаметром, то используют их съемные типы.

Промежуток от нижнего конца крепежного элемента до фундаментной подошвы должно составлять более 10 см.

В последнее время для закрепления агрегатов набирает популярность применение химических анкеров.

Лучшим вариантом опоры под механизмы с динамическим видом нагрузок считаются железобетонные монолитные. При применении металлических конструкций либо готовых (заводских) блоков они должны отвечать всем требованиям, которые предъявляются к основаниям под оборудование.

Проектирование фундаментных конструкций

Проектирование фундаментов под оборудование – это первоначальный этап их строительства, который выполняется по техническому заданию. Все расчеты проводятся при этом согласно действующим строительным нормам и правилам.

Исходными данными для проведения нужных вычислений для определения эксплуатационных параметров опорной конструкции являются:

- характеристика грунта (глубина промерзания, структура, расположение подземных вод, несущие способности и прочие параметры);

- действующая статическая нагрузка;

- расчетные динамические силы (величина вибраций);

- опорная площадь станины агрегата;

- температурный режим эксплуатации воздвигаемой основы;

- условия эксплуатации устанавливаемых механизмов, а также их рабочий режим;

- характер окружающей машину застройки (показывает действие внешних сил на создаваемую опору).

Проект также должен учитывать наличие агрессивных сред и мероприятия по защите основы от них.

Гидрогеологические свойства грунта определяются с помощью предварительного проведения соответствующих инженерных исследований. На рыхлых типах почв требуется возведение более массивных опор, чем на скальных породах.

Статическая нагрузка – это вес механизма, который указывается в паспорте к нему либо инструкции по эксплуатации. По расчетному значению давления на ростверк определяют величину динамических сил. Они возникают во время работы агрегатов из-за движения их узлов.

Найденную величину давление корректируют с учетом 2-х коэффициентов: постоянной осадки грунта (она составляет 0,7÷1,0) и условий работы (начиная с 0,5, применительно к кузнечному молоту, до 1,0 при монтаже токарно-винторезных агрегатов).

Значение первой константы зависит от степени влажности почвы.

Выполняя расчеты, необходимо учитывать то, что суммарная действующая (статическая и динамическая) нагрузка, передаваемая к подошве основы, должна быть меньше несущей способности грунта.

Основания, на которые планируется монтировать механизмы с дальнейшей подливкой бетонным раствором (что обязательно указывается в конструкторской документации), сдаются под установку высотой на 50-60 мм ниже ее проектного значения. Если бетонирование не предусмотрено, все параметры основы должны соответствовать рабочему проекту.

Принимаемые конструкторские решения должны обеспечивать долговечность, надежность, а также экономичность создаваемого фундамента. На практике часто создают несколько проектов, после чего проводят сравнение их с технико-экономической точки зрения. При этом выбирают оптимальный вариант.

Надежность создаваемой конструкции должна обеспечиваться на всех этапах ее строительства.

Рекомендации по расчету фундаментов для монтажа оборудования приводятся в видеоролике далее.

В общем случае, зная значение массы механизма, тип грунта под ним, а также условия его работы, можно рассчитать требуемые параметры опорной конструкции. Возводимое основание должно соответствовать техническим условиям на его сооружение. Также при проектировании учитываются санитарно-эпидемические и экологические нормативы.

Основания под металлообрабатывающие станки

Металлорежущие станки отличаются большим числом разновидностей. С помощью их выполняют самые разные операции. Обычно их масса не превышает 25 тонн. Только уникальные машины имеют больший вес.

Рассчитывать габариты оснований можно по специальным таблицам. Они ускоряют и упрощают выполнение вычислений. Пример такой таблицы представлен ниже. В ней приведены формулы расчета высоты фундаментной конструкции под разные группы металлорежущих станков в зависимости от длины (L) основы, выражаемой в метрах.

| № | Названия станков | Высота основания, м |

|---|---|---|

| 1 | Токарные полуавтоматические и автоматические | 0,2*√ L |

| 2 | Токарные горизонтально-протяжные | 0,2*√ L |

| 3 | Карусельно-фрезерные и обычные фрезерные горизонтальные и вертикальные | 0,6*√ L |

| 4 | Карусельные (автоматы и полуавтоматы вертикальные) | 0,6*√ L |

Площадь основания в упрощенном случае под металлорежущие станки определяют по аналогичному параметру станины устанавливаемого механизма. Высоту бетонных конструкций рассчитывают по таблице выше. При этом для станков прецизионных вносят поправку в виде коэффициента 1,2. На него умножают рассчитанное табличное значение толщины основы.

Нужно учитывать, что расстояние от крепежных анкеров до граней основания, следует оставлять более 12 см, а от станины механизма – не меньше 10 см.

Если устанавливаются нетяжелые станки (массой максимум 4 т), например, сверлильные, зуборезные, фрезерные, то достаточно возвести под них основу 25 см высотой. При этом можно армирование не проводить.

Когда масса монтируемого оборудования составляет больше, чем 12 т или станки создают сильные динамические нагрузки во время своей работы (например, поперечно-строгальные, долбежные), то укладывают арматуру. Это делают перед заливкой бетона. Используют очень часто в работе прутья стальной арматуры (сечением 6-8 мм). Из них делают сетку с ячейками примерно 15 на 15 см. При этом расстояние от станины до арматуры должно быть около 5 см.

Нормативная база для сооружения фундаментов под машины

Проектирование оснований регламентируется рядом строительных нормативов, ГОСТов, правил. Соблюдение требований, представленных в них, приводит к получению качественного результата.

Основным документом при конструировании фундаментов под машины с динамическими нагрузками является СП 26.13330.2012 (это новая редакция «СНиП 2.02.05-87»). Этот свод правил основывается на ряде других нормативных документов.

Технология строительства фундамента-плиты из железобетона

В каждом конкретном случае выбирают наиболее подходящий фундамент под оборудование. Очень часто при его больших габаритах и массе отдают предпочтение фундаменту плитного типа из железобетона.

По технологии строительство фундамента-плиты выполняют в следующей последовательности:

- выбирают подходящее (оптимальное) место для размещения одного механизма либо нескольких агрегатов;

- определяют положение крепежных элементов, примером которых служат фундаментные болты, предназначенных для жесткой фиксации станины;

- по разметке вырывают котлован требуемой проектной высоты и ширины, а глубиной, превышающей уровень промерзания грунта по региону в среднем на 0,5 м;

- засыпают дно выемки песчано-щебневой подушкой, требуемой по документам высоты;

- монтируют опалубку по периметру будущей основы;

- укладывают гидроизоляционный материал, например, рубероид;

- устанавливают каркас из арматуры;

- выполняют заливку цементным раствором собранной конструкции, укладывая его послойно (по 10-15 см толщиной);

- в последний слой монтируют крепежные болты, имеющие загнутые либо конические торцы;

- примерно через месяц (после набора бетоном полной прочности) приступают к монтажу оборудования.

Стенки выемок часто делают с уклоном в 45 градусов, чтобы они не осыпались. Вообще величина откоса определяется характеристиками грунта.

Опалубкой могут служить деревянные, металлические, пластиковые (при небольших габаритах основы) щиты.

Под нетяжелые механизмы допускается армирование не проводить. В некоторых случаях дно выемки застилают гасящими колебания материалами, например, деревянным брусом из дуба.

Каждый бетонный слой хорошо утрамбовывают.

Возводимая фундаментная конструкции не должна соприкасаться с основой строения, его внутренними перегородками, колоннами и наружными стенами. Следует выдерживать минимальное расстояние, равное 1 м. Нужно, чтобы сооружаемое основание выходило за станину минимум на 0,2 м с четырех сторон.

В ролике далее показана выемка с выставленными щитами и арматурным каркасом для заливки фундаментной плиты.

Возводить основания для установки агрегатов различных моделей следует согласно СП 26.13330.2012, регламентирующего строительство фундаментов под машины с динамическими нагрузками. Создаваемая конструкция должна соответствовать требованиям, изложенным в паспорте к монтируемому механизму. Важнейшим этапом является проектирование. От правильного расчета габаритов опоры будет зависеть ее прочность и надежность, а в конечном счете – долговечность. Подбирать подходящий вариант фундаментной конструкции следует, опираясь на гидрогеологические особенности местности, характер и величину действующих нагрузок.

Источник