- Технология бетонирования фундамента

- Какие нужны материалы и инструменты?

- Земляные работы

- Создание опалубки

- Приготовление раствора

- Способы бетонирования

- Ручной способ

- При помощи миксера

- Устройство рабочих швов

- Заключение

- Бетонные работы: фундаменты

- Фундаменты из монолитного железобетона

- Земляные работы

- Опалубка

- Инвентарные опалубки

- Щиты опалубки

- Армирование фундаментов

- Изготовление арматурных каркасов

- Бетонирование фундамента

- Уход за уложенным бетоном

- Бетон при электропрогреве

- Технологические отверстия

Технология бетонирования фундамента

Фундамент является неотъемлемой частью любого здания и сооружения. При его возведении важно не допустить технологических ошибок, ведь невнимательность и несоблюдение этапов строительства, способны привести к серьезным последствиям. Несмотря на серьезную ответственность, возведения фундаментов – это легкий процесс, с которым справится даже новичок. Бетонирование фундамента позволит получить прочную, надежную основу для зданий и сооружений, которая прослужит не один десяток лет. Но чтобы конструкция получилась с требуемыми прочностными характеристиками, следует обратить внимание на основные тонкости, которые присутствуют в процессе бетонирования.

Какие нужны материалы и инструменты?

Чтобы возвести бетонный фундамент, потребуются следующие инструменты и материалы:

- сварочный аппарат;

- терка;

- колышки;

- стальные прутья;

- бетономешалка или пустая емкость для приготовления раствора;

- лопата;

- веревка или шнур для разметки;

- тяпка;

- строительный уровень;

- цемент;

- песок;

- щебень;

- вода;

- брусья для возведения опалубки.

Вернуться к оглавлению

Земляные работы

Процесс возведения фундамента хоть и легкий, но все же требует определенных силовых нагрузок и времени, поэтому рекомендуют нанять еще несколько человек, которые помогут ускорить строительство. Облегчить работу можно, воспользовавшись услугами специальной техники. Трактор качественно и быстро выроет траншею даже в местах с твердым грунтом.

Создание опалубки

В качестве основы под бетонную смесь устанавливают опалубку из деревянных досок или сборных щитов. При монтаже опалубки следует придерживаться следующих тонкостей:

- Части опалубки должны быть точно установлены и проверены строительным уровнем, который исключит перекосы и наклоны основы.

- Качество поверхности досок, а также наличие в возводимой конструкции щелей способны повлечь за собой ряд неприятных последствий. Поэтому возможные зазоры между досками устраняют еще до момента кладки рабочей смеси.

- Для достижения требуемой жесткости опалубки используют доски толщиной не меньше пяти сантиметров, которые способны выдержать большие нагрузки в процессе бетонирования конструкции.

- Чтобы придать опалубке повышенную жесткость, следует применять больше подкосов, располагая их с меньшим шагом.

- Перед тем как возводить опалубку, нужно вырыть траншею, засыпать ее и выровнять.

Установка опалубки начинается с забивки расположенных по всему периметру колышков в поверхность грунта. Далее приступают к крепежу досок с помощью гвоздей. Важно следить за ровностью возводимой конструкции, иначе перекосы отразятся на фундаменте. Демонтаж опалубки проводится после того как бетон полностью высохнет. Произойдет это через пару дней после кладки рабочей смеси.

Приготовление раствора

- щебень;

- цемент;

- песок;

- вода;

- при необходимости пластификаторы, которые способны улучшить качество бетона.

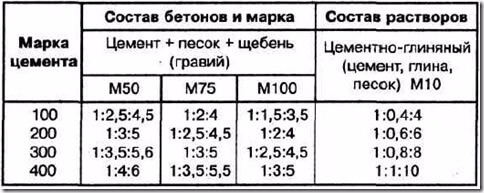

Для изготовления смеси нужно засыпать в бетономешалку сухие ингредиенты: три части песка, одну часть цемента и пять частей щебня. Сухие компоненты перемешивают и заливают водой, воды должно быть столько, чтобы получить раствор консистенции, напоминающей густую сметану. Перемешивание компонентов смеси в бетономешалке займет около пяти минут, если возможность приобретения такого оборудования отсутствует, тогда разводят рабочую смесь в емкости большого объема. Но тогда стоит учитывать, что приготовление раствора без специального оборудования займет много времени.

Делать бетонную смесь нужно непосредственно перед началом заливки фундамента.

Способы бетонирования

При бетонировании основы под здания и сооружения следует провести армирование стальными прутьями, диаметр которых 0,8-1,2 сантиметра. Из стальных прутьев конструируют сетку, соблюдая при этом размеры ячейки – 150х150 миллиметров. Бетонируем конструкцию только после того, как установлена армирующая сетка в полость опалубки. Кладка бетонного раствора может выполняться двумя способами:

- Ручной способ. Фундаменты, возведенные вручную, подразумевают заливку готового раствора несколькими людьми. В данном случае на строительной площадке должны находиться две бетономешалки, которые подают цемент с двух сторон.

- При помощи миксера. Кладка бетонной смеси с использованием миксера осуществляется в несколько раз быстрее ручного способа. Этот способ возведения фундамента является дорогостоящим, но с лучшим готовым результатом.

Вернуться к оглавлению

Ручной способ

Чтобы бетонировать небольшие сооружения, применяют ручной способ, для осуществления которого потребуется бригада из нескольких рабочих. При попытке бетонировать в одиночку, можно навредить строительному процессу и все труды будут напрасными.

Также следует приобрести две бетономешалки, которые устанавливают с двух сторон объекта бетонирования. На каждое оборудование назначается три человека. Процесс заливки раствора из песка, цемента и щебня должен осуществляться быстро, так как бетонный состав способен быстро набирать прочность. Бетонный раствор подают по всему периметру фундамента толщиной до 40 сантиметров.

После заливки смеси ее следует тщательно утрамбовать глубинным вибратором. Уплотнение позволит избавиться от пузырьков воздуха в смеси и распределить ее по всей глубине конструкции. Далее приступают к укладке последующего слоя бетонного раствора, который также следует уплотнить. Заливка каждого нового слоя осуществляется спустя два часа после того, как закончили бетонировать предыдущий. Заливка последнего слоя требует особой внимательности, а именно придание поверхности особой ровности. Сделать ровный слой можно с помощью строительного уровня или других специальных приспособлений для выравнивания массивной поверхности.

Залитый бетон достигнет своих прочностных характеристик спустя месяц, на протяжении которого важно обеспечить оптимальные условия для застывания бетонного раствора. Чтобы предотвратить воздействие прямых солнечных лучей и атмосферных осадков на бетон, следует накрыть его изолирующими материалами.

При помощи миксера

Заливка фундамента с помощью миксера подразумевает использование транспортного средства, которое осуществит заливку бетонного раствора по всему периметру фундамента в короткие сроки. Такой способ более затратный, чем ручной, поэтому перед выбором способа бетонирования следует определить для себя приоритетные аспекты.

Заливка бетонного раствора с применением миксера включает в себя подачу бетона специальными желобами в опалубку. Стоит учитывать скорость подачи раствора и успевать выравнивать вибратором или тряпкой залитую поверхность.

Устройство рабочих швов

Заливку фундаментов бетонным раствором рекомендуется осуществлять без продолжительных перерывов. Укладка последующих слоев смеси не должна иметь перерыв более трех часов. Но зачастую придерживаться таких правил не получается и тогда нужно организовать устройство рабочих швов.

Рабочие швы являются границей между заливаемыми бетонными слоями, и при их изготовлении следует придерживаться технологического процесса. Если технология будет нарушена, то фундамент для зданий и сооружений не приобретет нужных качественных характеристик.

Устанавливая рабочие швы, важно добиться максимальной адгезии бетонных слоев со швами. Для этого затвердевшую поверхность следует подготовить для проведения последующих работ. Поверхность очищают от пыли, снега, мусора или воды. Далее удаляют цементное молочко, которое образуется на затвердевшем растворе. Цементное молочко образует пленку, которая имеет рыхлую непрочную структуру, что приводит к снижению адгезии раствора с затвердевшим слоем. Удаление пленки проводят с помощью водяной или воздушной струи, которую подают под высоким давлением. Таким образом, осуществляется удаление пленки с затвердевшей поверхности из бетона. Помимо удаления пленки струей с высоким давлением, используют фрезеровочные машинки. Разрушить цементную пленку можно кислотой, которую наносят на твердый слой и оставляют на несколько часов.

К укладке последующих слоев бетонного раствора приступают только после удаления пленки с застывшей поверхности. Далее проводят утепление и гидроизоляцию швов, что позволит предотвратить преждевременное разрушение основы зданий и сооружений.

Заключение

Для качественного и прочного возведения фундамента следует придерживаться технологии производства и последовательности этапов. Соблюдение всех правил и рекомендаций по заливке бетонным раствором приведет к созданию надежного основания для зданий и сооружений, исключит необходимость в создании рабочих швов.

Но если все-таки создание швов неизбежно, тогда следует тщательно подготовить поверхность перед тем, как приступать к укладке бетонного раствора.

Источник

Бетонные работы: фундаменты

Монолитные фундаменты могут быть простыми и армированными. Армированный бетон называют железобетоном. Простые монолитные фундаменты сооружают из бетона марки 50 и выше. Если при укладке бетона в него добавляют камни (общей массой 30 — 40 % от массы бетона), то такой бетон называют бутобетоном. Прочность бутобетона такая же, как и бетона, но его применение значительно сокращает расход цемента, что сказывается на стоимости строительства. Строительство монолитного фундамента предполагает сооружение деревянной опалубки из отдельных досок или инвентарных щитов. Использование стенок котлована в качестве опалубки возможно при условии изоляции рубероидом или поливинилхоридной пленкой. В противном случае цементное «молоко» будет впитываться в грунт и прочность фундамента снизится.

Фундаменты из монолитного железобетона

Фундаменты из монолитного железобетона считаются самыми надежными. Они не разрушаются под воздействием влаги и прекрасно воспринимают все вертикальные и боковые нагрузки. На фундаментах, выполненных из монолитного железобетона, можно возводить здания высотой в несколько этажей без риска образования трещин в ограждающих конструкциях.

Земляные работы

Земляные работы нужно выполнять непосредственно перед возведением фундаментов. Нельзя оставлять траншею или котлован открытыми, чтобы в них попадала атмосферная влага. Земля, пропитанная водой, набухает, и основание теряет свою несущую способность. Если все-таки вода попала в котлован, то ее нужно вычерпать, а размокший грунт удалить. После этого днище котлована необходимо усилить, втрамбовывая в него щебень. Сверху щебень поливают цементным раствором. Делается это для того, чтобы предотвратить вытекание цементного молока из опалубки.

Опалубка

Опалубка представляет собой специальную конструкцию, устанавливаемую вдоль всего периметра фундамента и служащую для придания фундаменту нужной формы на время схватывания бетона. Опалубку для монолитного фундамента изготавливают из обрезных досок, чтобы между ними не было щелей. Если имеется возможность, то для опалубки лучше применять инвентарные щиты, использование которых сократит время на изготовление опалубки и снизит трудовые затраты.

Инвентарные опалубки

Инвентарные опалубки — это конструкция многоразового использования, достоинство которой заключается в большом количестве вариантов установки. Это качество инвентарной опалубки особенно ценно при сооружении фундаментов с большим количеством углов. Кроме того, использование инвентарной опалубки повысит качество работ и снизит риск распирания щитов под тяжестью монолитного бетона. Точность установки опалубки проверяется с учетом допускаемых отклонений, оговоренных проектом, а ее раскрепление выполняют при помощи специальных приспособлений (натяжные крючки, болты, подкосы и т.п.). Для этого в каркасе опалубки могут предусматриваться специальные отверстия с шагом не более 100 мм, что позволяет соединить щиты любых типоразмеров между собой по любым граням. Примером инвентарной опалубки может служить металлическая конструкция, изображенная на рисунке.

- а – общий вид

- б – деталь сопряжения щитов

- 1 – каркас из уголка

- 2 – обшивка

- 3 – клиновые замки

При отсутствии инвентарной опалубки для простейших конструкций изготавливают по месту из древесины или металла по схематическим чертежам или эскизам. Пиломатериалы, применяемые для изготовления опалубки, подбирают из хвойных пород. Допускается использование лиственных пород древесины (осина, ольха и т.д.) для изготовления креплений и распорок. Ширина досок должна быть не более 150 мм, а их толщина должна быть одинаковой. Доски, используемые для изготовления опалубки, должны быть сырыми. Сухие доски впитывают влагу из бетона, тем самым снижая его прочность. При необходимости лицевую сторону опалубки облицовывают металлическими листами или фанерой. Для уменьшения сцепления опалубки с бетоном лицевую поверхность установленной опалубки рекомендуется покрывать смазкой, в качестве которой используют известковое молоко, водный раствор жидкой глины, отработанные минеральные масла и т.д. Внутренняя облицовка опалубки позволяет выполнить лицевые стороны фундамента с достаточно высокой чистотой поверхности.

Щиты опалубки

Щиты опалубки устанавливают на всю высоту фундамента.

установка щитов опалубки

1 – распорки (через 1,5 – 2м)

2 – щиты из обрезных досок

3 – накладки (через 1,5 -2м)

Расстояние между щитами должно соответствовать ширине фундамента. С наружной стороны щитов в землю вбивают колья, которые служат для фиксации щитов в нужном положении. Колья крепят к щитам гвоздями. Чтобы щиты не разошлись в процессе укладки бетона, их по верхней кромке щитов раскрепляют деревянными планками. При раскреплении опалубки нужно следить за тем, чтобы все крепежные элементы (колья, распорные планки и т.п.) располагались вне пространства, в которое должен укладываться бетон. Если этого не сделать, то извлечь крепежные элементы из тела фундамента после затвердения бетона будет уже невозможно.

Помните, чем ровнее будет установлена опалубка, тем точнее и ровнее будет «тело» фундамента. Это особенно важно для надземной его части — цоколя, внешний вид которого играет не последнюю роль в архитектурном оформлении здания в целом. Такой фундамент после распалубки затирают тонким слоем цементного раствора, и он не нуждается в дополнительной наружной отделке, ведь любая искусственная облицовка монолитного фундамента красиво смотрится только первые годы, так как со временем облицовочный слой отслаивается.

Армирование фундаментов

Армирование фундаментов придает бетону необходимую прочность, превращая его в железобетон. Простой бетон хорошо воспринимает нагрузки, направленные на сжатие, но плохо – направленные на растяжение и изгиб.

Этот недостаток бетона исправляется его армированием отдельными металлическими стержнями или специально для этого сваренными каркасами из арматурной стали гладкого или периодического профиля.

Армирующие конструкции для различных фундаментов

а — колонные;

б — балки;

в — ребристые плиты

При правильном соотношении вяжущих, заполнителей и арматуры получается мощная конструкция, способная выдержать очень большие нагрузки. Железобетонный фундамент не боится местных просадок грунта, надежно удерживая ограждающие конструкции здания. Однако при этом следует помнить, что стальная арматура, предназначенная для армирования бетона должна быть чистой, без жировой и коррозийной пленки. Наличие загрязнений на поверхности арматуры снижает степень ее сцепления с бетоном, от чего страдает прочность всей конструкции.

Количество арматурных стержней, их диаметр и профиль, а также место расположения их в каркасе оговаривается проектом.

Изготовление арматурных каркасов

Для изготовления арматурных каркасов в строительстве используется круглая арматурная сталь, горячекатаная сталь периодического профиля. Реже употребляется квадратная и полосовая сталь. Арматурная сталь диаметром до 12 мм относится к категории легкой арматуры и поступает в бухтах.

Арматура диаметром 12 мм и выше поставляется в прутках и считается тяжелой арматурой. По своему назначению арматура в железобетонных конструкциях разделяется на рабочую и распределительную.

Рабочая арматура воспринимает нагрузки внешние и от собственной массы конструкции. Распределительная арматура обеспечивает совместную работу всего арматурного каркаса путем распределения нагрузок между стержнями рабочей арматуры. Распределительная арматура соединяется с рабочей при помощи сварки, реже при помощи проволочной скрутки. Процесс заготовки арматуры состоит из правки, сортировки, резки, гнутья и сборки арматурных каркасов.

Расход стали для армирования железобетонных конструкций составляет в среднем около 100 кг на 1 м3 бетона. При сварке арматурного каркаса непосредственно на строительной площадке эту работу следует поручать специалистам, прошедшим теоретическую и практическую подготовку и имеющим допуск к данному виду работ. Ручная вязка арматуры может применяться лишь в исключительных случаях при выполнении мелких работ. Крепление штучной арматуры в местах пересечения должно выполняться с соблюдением следующих требований:

- * стержни диаметром до 25 мм скрепляются точечной сваркой, вязальной проволокой, пластмассовыми соединительными элементами.

- * стержни диаметром более 25 мм скрепляют только дуговой сваркой, если проектом не предусмотрены другие методы скрепления;

- * перевязкой или сваркой должно быть соединено не менее 50 % пересечений, при этом пересечения в углах обязательно соединяются;

- * пересечение осей стержней арматуры классов A-l, A -II, А-III диаметром до 40 мм в сварных стыковых соединениях осуществляют с накладками, выполненными дуговой сваркой

- протяженными швами.

Смещение арматурных стержней при их установке в опалубку не должно превышать 1/5 наибольшего диаметра стержня, а отклонение от проектной толщины защитного слоя бетона не должно превышать 3 мм для толщины защитного слоя бетона 15 мм и менее 5 мм для толщины защитного слоя более 15 мм. При установке арматуры необходимо произвести проверку опалубки и устранить выявленные дефекты.

Бетонирование фундамента

Бетонирование фундамента нужно выполнять при положительных температурах наружного воздуха. Если бетонирование ведется при отрицательных температурах, то следует принять меры по утеплению уложенной бетонной смеси. Перемерзший бетон теряет прочность и рассыпается. В сухую жаркую погоду опалубку перед бетонированием увлажняют, чтобы влага из бетона не впитывалась в доски опалубки.

Бетон на строительную площадку поставляется автотранспортом или изготавливается на месте при помощи передвижных бетоносмесителей. Транспортировка бетона самосвалами нежелательна, так как бетон во время движения автомобиля расслаивается и теряет свои качества. Для устранения этого используют автобетоносмесители, которые в процессе транспортировки бетона перемешивают его. Это дает возможность транспортировать смесь на большие расстояния (более 45 км), исключая расслоение бетона. Во всех остальных случаях дальность перевозки бетонной смеси ограничивается расстоянием в 40 км. Во время доставки затворенной водой бетонной смеси к месту укладки необходимо предотвратить утечку цементного молока, попадание атмосферной влаги и замораживание.

Бетонирование фундамента ведется слоями с уплотнением каждого слоя вибраторами или штыкованием. Подают бетонную смесь к месту укладки в бадье или бетоноукладчиком. Спуск бетонной смеси с высоты, во избежание расслоения,выполняется с соблюдением следующих правил:

- * высота свободного сбрасывания бетонной смеси в армированные конструкции не должна превышать 2 м, а при подаче на перекрытия — 1 м;

- * спуск бетонной смеси с высоты более 2 м должен осуществляться по виброжелобам, обеспечивающим медленное сползание смеси без расслоения.

Самым надежным методом уплотнения бетонной смеси считается вибрирование. Для этого используют глубинные (внутренние), площадочные (поверхностные) и наружные вибраторы, применение которых зависит от вида конструкции.

А — внутренний одиночный:

1 — корпус вибратора;

2 — штанга;

3 — бетонная смесь;

Б — наружный вибратор;

1 — корпус;

2 — опалубка, бетонная смесь;

В — поверхности вибратор:

1 — корпус;

2 —металлическая прокладка;

3 — бетонная смесь

Вибрирование снижает силу сцепления между зернами бетонной смеси, и она хорошо уплотняется. Продолжительность вибрирования зависит от пластичности бетонной смеси.

Чрезмерное вибрирование бетонной смеси недопустимо, так как может привести к ее расслоению. При вибрировании бетонной смеси следует соблюдать следующие требования:

шаг перестановки внутренних вибраторов не должен превышать полуторного радиуса их действия;

глубина погружения внутреннего вибратора в бетонную смесь должна обеспечивать частичное углубление его в ранее уложенный затвердевший слой бетона (для лучшей связи слоев между собой);

при извлечении вибратора в бетонной смеси не должна образовываться воронка;

шаг перестановки поверхностных вибраторов должен обеспечивать перекрытие на 100 — 200 мм площадкой вибратора границ уже провибрированного участка;

не допускается опирание вибратора во время его работы на арматуру, закладные части и опалубку.

Толщина слоев укладываемой бетонной смеси не должна превышать:

- при внутреннем вибрировании — 1,25 длины рабочей части вибратора;

- при поверхностном вибрировании неармированных конструкций и армированных одиночной арматурой — 250 мм. в конструкциях с двойной арматурой — 120 мм.

Основными признаками уплотнения бетонной смеси являются:

- прекращение оседания бетонкой смеси;

- появление цементного молока на поверхности;

- прекращение выделения пузырьков воздуха.

Монолитность бетонной конструкции фундамента обеспечивается непрерывным бетонированием. Если это сделать не удается, — устраивают рабочие швы, под которыми понимают плоскость стыка между затвердевшим старым и свежеуложенным бетоном. Рабочие швы могут быть горизонтальными или вертикальными, но никогда их не делают наклонными. Возобновлять прерванное бетонирование можно в том случае, если бетонная смесь приобрела прочность не менее 1, МПа, а также если ранее уложенная бетонная смесь при вибрации разжижается, то есть процесс ее кристаллизации находится еще в начальной стадии. Перед началом укладки бетона поверхность рабочего шва промывают, а цементную пленку очищают стальной щеткой.

При бетонировании в условиях отрицательных температур прочность монолитной конструкции к моменту возможного замерзания указывается проектом производства работ.

В любом случае прочность бетона до замерзания должна составлять не менее:

- * для бетонных и железобетонных конструкций с ненапрягаемой арматурой — 50 % прочности при проектной марке бетона 150, 40 % для бетонов марки 200 — 300 и 30 % для бетонов марки 400 — 500;

- * для конструкций с предварительно напрягаемой арматурой, пролетных строений и других ответственных железо бетонных конструкций — 70 % проектной прочности. Эти требования не распространяются на бетоны с противоморозными добавками.

Самой распространенной ошибкой, которая допускается при бетонировании фундаментов, является попадание в бетон грунта, отваливающегося с бровки траншеи или котлована. Части грунта снижают прочность бетона и повышают вероятность образования трещин.

Уход за уложенным бетоном

Уход за уложенным бетоном является важной составной частью бетонирования, особенно в течение первой недели. Уложенную бетонную смесь выдерживают при соблюдении требуемого температурно-влажностного режима (18 — 25°С), предохраняют от ударов, сотрясений и других механических воздействий, способных разрушить структуру бетона. Свежеуложенный бетон до достижения 75 % проектной прочности следует оберегать от воздействия ветра, мороза и прямых солнечных лучей. Для поддержания температурно-влажностного режима в летнее время свежеуложенный бетон укрывают влагоемкими покрытиями (рогожа, мешковина, плотная ткань, опилки и т.д.) и поливают водой. В жаркую погоду водой поливают и опалубку. Частота полива влагоемких покрытий бетона зависит от конкретных климатических условий, но в любом случае она должна быть такой, чтобы поверхность бетона находилась во влажном состоянии. Процесс схватывания бетона продолжается довольно длительное время. Однако самым ответственным промежутком времени считается первая неделя после бетонирования. В этот период нельзя допускать высыхание бетона, особенно под лучами палящего солнца. От действия солнечных лучей или ветра бетон быстро теряет влагу, а в его массиве появляются трещины.

При отрицательных температурах бетон выдерживают по принципу термоса. Для этого делают утепленную опалубку, а открытые поверхности покрывают защитными покрытиями (маты, опилки и т.д.). При низких отрицательных температурах способ термоса совмещают с электрическим обогревом бетона, обдуванием теплым воздухом или паром. В бетон, укладываемый в условиях отрицательных температур, можно добавлять химические добавки: ускорители, цементы с повышенным тепловыделением, быстротвердеющие цементы. Самым распространенным способом прогрева свежеуложенного бетона является электрический прогрев. Для электропрогрева применяют стержневые электроды из стальной проволоки диаметром 4-6 мм. Электроды устанавливают в бетон вертикально на расстоянии 15 — 25 см один от другого. Напряжение питающей сети должно быть 40 — 60 В.

Бетон при электропрогреве

Бетон при электропрогреве нагревают до температуры не выше 40 — 60 °С. Электропрогрев при этой температуре в течение 12-18 часов обеспечит нарастание прочности бетона до 20 % от проектной. После этого бетон следует укрыть матами, толстым слоем опилок, немерзлым вспушенным грунтом или толстым слоем снега. Нагружать фундаменты разрешается только после достижения бетоном необходимой прочности. Небольшие нагрузки можно прикладывать через две недели после бетонирования, а полностью нагружать фундамент можно не ранее, чем через 28 суток.

Снимать опалубку можно не ранее, чем через 10 дней после окончания бетонирования. Нагружать монолитные фундаменты перекрытием и кирпичной кладкой можно только после полного схватывания бетона. Монолитный фундамент, выполненный по указанной технологии, обеспечит равномерную усадку дома без трещин и перекосов. Длительное сохранение опалубки чревато сильным сцеплением бетона с ее стенками. В результате этого снятие опалубки без повреждения поверхностных слоев будет проблематичным.

Снимать опалубку нужно аккуратно, чтобы не осыпались углы фундамента, которые еще не набрали необходимой прочности. Все дефекты, обнаруженные на бетонной поверхности (раковины, сколы и т.п.), зачищают металлической щеткой, промывают струей воды под напором и затирают жирным цементным раствором соотношением 1:2. Крупные раковины и каверны расчищают на всю глубину с удалением слабого бетона и выступающих кусков заполнителя. Поверхность обрабатывают металлическими щетками и промывают струей воды под напором. Раковины заделывают жесткой бетонной смесью.

Технологические отверстия

Технологические отверстия для подземных коммуникаций (водопровод, канализация, силовые электрические кабели и т.п.) предусматривают перед началом бетонирования. Для этого в соответствующих местах опалубки вставляют металлические или пластмассовые гильзы соответствующего диаметра. На время строительства их прикрывают ветошью, просмоленной паклей или другими подобными материалами. После прокладки коммуникаций отверстия чеканят просмоленным канатом до полной герметизации или заполняют силиконовыми герметизирующими составами.

Источник