Все о пескобетонных блоках

Пескобетонные блоки – полнотелые стеновые и пустотелые, 200×200×400 и других размеров – широко применяются в качестве материала в малоэтажном и коммерческом строительстве. Их вес позволяет не слишком повышать нагрузку на фундамент. О том, как осуществляется выбор и кладка блоков из пескобетона, об их достоинствах и недостатках стоит узнать подробнее, прежде чем выбирать этот строительный материал для выполнения работ.

Плюсы и минусы

Пескобетонные блоки относятся к разряду формованных строительных материалов с четко установленными геометрическими параметрами и характеристиками. Они имеют множество достоинств, определяющих выбор строителей в пользу именно такого типа искусственного камня.

Перечислим его очевидные преимущества.

- Устойчивость к воздействию влаги. Она позволяет гарантировать защищенность конструкции от влияния внешних факторов.

- Превосходные прочностные характеристики. Это относится даже к стандартным блокам. Кроме того, в продаже представлены улучшенные пескобетонные изделия, армированные волокнами полипропилена или стекловолокном.

- Срок службы. Производители гарантируют сохранение характеристик материала на протяжении 60-100 лет с момента его выпуска.

- Теплоизолирующие и звукоизолирующие свойства. Они выше у пустотелых вариантов, монолитные по этому показателю вполне сопоставимы с обычным бетоном. При выборе подходящего варианта важно найти компромисс между теплоизоляционными свойствами материала и его прочностными характеристиками. Кроме того, у пустотелых блоков лучше способности к звукопоглощению.

- Биологическая стойкость. Пескобетонные изделия не подвержены порче под воздействием грибка, плесени.

- Огнестойкость. При контакте с открытым огнем материал сохраняет свои свойства на протяжении 10 часов.

- Экобезопасность. В пескоблоках не используются компоненты, оказывающие негативное влияние на состояние окружающей среды. В ходе эксплуатации конструкция остается полностью безопасной для здоровья.

- Экономическая выгода. Строение из пескоблоков при возведении обходится в 2-3 раза дешевле, чем кирпичный аналог.

Как и у любого другого материала, у пескоблоков также присутствуют определенные недостатки. Блоки довольно тяжелые – это может осложнить процесс кладки, влияет на расчетные нагрузки, оказываемые на поверхность фундамента. В составе блоков нет пористых наполнителей, поэтому они хуже удерживают тепло, чем керамзитобетонные. При использовании в жилом строительстве потребуется обустройство дополнительной теплоизоляции.

Низкий уровень паропроницаемости. Она влияет на воздухообмен в помещении. При отсутствии правильно организованной вентиляции в помещениях будет душно, начнет скапливаться влага, ухудшится микроклимат.

Кроме того, отсутствие строгого контроля качества приводит к тому, что материал от разных производителей заметно различается по своим свойствам.

Основные характеристики и размеры

Пескобетонные блоки представляют собой материал, изготавливаемый из смеси цемента, песка и воды. Помимо этого, в состав могут входить дополнительные ингредиенты, модифицирующие его, обеспечивающие большую пластичность смеси. Производство осуществляется путем вибропрессования раствора. В зависимости от того, предназначается пескобетон для стен или кладки фундаментов, он изготавливается пустотелым или полнотелым.

Вес изделий зависит от их размеров и состава. В среднем формованный искусственный камень имеет массу одного элемента 23 кг. Стандартные размеры блоков таковы:

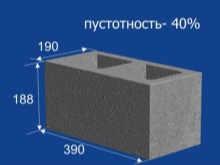

- 390х190х188 мм;

- 200х200х400 мм;

- 100х200х400 мм.

Плотность пескоблоков достигает 1300-2200 кг/м3, они довольно тяжелые, при этом высока и прочность на сжатие, достигающая 100-150 кг/см2. Материал довольно привлекателен для ведения строительных работ, но его не слишком часто можно встретить в многоэтажном строительстве. Виной тому значительные сопутствующие затраты на обустройство вентиляции, пароизоляции.

Все пескоблоки классифицируются исходя из их назначения и особенностей. Изготовление этих материалов не столь строго стандартизировано, как в случае с кирпичом или другими элементами. Общие требования определяются исходя из ГОСТа 13579-78 и ГОСТа 6133-99. Они имеют только функциональное значение – цветные или декоративные разновидности не производятся.

По своей структуре все пескоблоки подразделяются на два вида.

- Пустотелые. Они имеют внутри полости, снижающие массу изделия, влияющие на его теплоизоляционные, звукоизолирующие свойства. Двухпустотные блоки могут иметь сквозные или неполные отверстия в виде щелей, кубов, цилиндров. А также количество отверстий может быть равно 4, 6 или 8.

- Полнотелые. Это классические блоки, сформованные путем вибропрессования. Конструкции из этих изделий более массивные, требуют дополнительного утепления. Именно поэтому они чаще используются для возведения построек хозяйственного назначения – гаражей, сараев.

Другой способ классификации предусматривает разделение элементов согласно их назначению. Здесь представленные варианты более разнообразны.

Стеновые

Основная группа пескоблоков, применяемая для кладки наружных стен, носит именно такое название. Их также именуют рядовыми, поскольку поверх кладки конструкция обязательно покрывается декоративной отделкой. У этих блоков самая простая форма, они стоят дешевле остальных. Структура материала может быть пустотелой или полнотелой.

Это никак не влияет на прочие свойства и характеристики изделия, его назначение.

Перегородочные

Пескоблоки для перегородок внутри зданий и сооружений выпускаются с показателями толщины всего 10 см. Они имеют ту же форму, что и обычные, могут включать пустоты, но чаще делаются полнотелыми.

Облицовочные

Эти пескоблоки также именуются лицевыми. Они могут иметь 1 или 2 стороны, не требующие отделки. Обычно это боковина и торец. Кладка из таких блоков не нуждается в дополнительной доработке. По виду отделки покрытия могут быть шероховатыми или шлифованными, гладкими и зернистыми.

Фундаментные

Пескобетонные блоки этого типа предназначаются для кладки цоколей и оснований. Они производятся как в полнотелом, так и в пустотелом варианте, маркируются как ФБС или ФБВ. Они обеспечивают необходимую прочность и надежность основания, могут иметь дополнительные полимерные или армирующие добавки в своей структуре.

Производители

Выпуском пескобетонных блоков на российском рынке занимаются многие крупные предприятия, а также частные компании. В Московской области можно приобрести продукцию завода «СтроМа», производящего пустотелые и полнотелые изделия. Перегородочные и фундаментные модули такого типа можно найти у компании ПК «МосЦентрСтрой». А также найти нужный товар можно у компаний «Основа-М», «Пущинский завод».

В регионах с выпуском пескобетонных блоков тоже все в порядке. Одним из крупных поставщиков считается ООО «Экострой» из Кинешмы в Ивановской области. Свои заводы в Москве и Калуге имеет «Траст-Снаб». Не менее известен строителям и Тульский завод ЖБИ, выпускающий блоки разных типов.

Среди сибирских поставщиков особый интерес представляет компания «СИБИТ».

Сфера применения

Пескобетонные блоки отличаются универсальностью применения. Изделия толщиной 200 мм подходят для возведения наружных стен многоэтажных зданий, более тонкие используются в качестве внутренних перегородок. Среди конструкций, строительство которых может быть осуществлено из этого материала:

- заборы и ограждения;

- малоэтажные дома, коттеджи;

- отдельные части зданий – цоколь, фундамент;

- беседки с мангальной зоной;

- сельскохозяйственные постройки;

- системы приточной вентиляции;

- гаражные боксы и комплексы.

Вне зависимости от того, где и как именно используется пескобетонный блок, он обеспечивает высокую прочность конструкции. Материал подходит для возведения больших ангаров, коммерческих зданий, многоэтажных бизнес-комплексов.

Советы по кладке

Правильно класть пескобетонные блоки тоже нужно уметь. Важно подготовить инструменты, которые могут понадобиться: кельмы, киянки, мастерки подходящего размера. Понадобятся измерительные приспособления, отвес и шнур для проверки уровня. Кладка может осуществляться на обычный цементный раствор на основе марки М400. При самостоятельном его замешивании нужно обеспечить однородность смеси, убрать из нее все комки.

Материал приобретается, доставляется к месту проведения работ. После приготовления раствора можно переходить к его кладке.

Порядок действий в этом случае одинаков для всех типов блоков на бетонной основе.

- Проведение разметки. Она осуществляется с использованием шнура. Нужно обозначить углы, а также горизонтальную линию расположения стен.

- Кладка первого ряда. Поверх гидроизоляционного материала помещается раствор. На него устанавливается блок, прижимаемый к основанию.

- Выполнение расшивки. Ее тип определяется тем, какие именно варианты отделки выбраны для использования.

- Продолжение кладки. Соседние элементы в одном ряду укладываются на раствор, скрепляются им. Последующие уровни располагаются без смещения. В каждом 3-м ряду применяют вместо раствора монтажную пену, через 5 уровней можно выполнять армирование металлическими стержнями или сеткой.

- Формирование армопояса. Он делается на последнем ряду, в опалубке, с заливкой бетоном. Смесь упрочняется под пленкой до 7 дней.

По завершении процесса кладки можно приступать к отделке наружных и внутренних поверхностей возведенных конструкций. Опытные строители рекомендуют перед началом монтажа блоков обработать их поверхность влажной щеткой. Получить четкую линию по наружным углам поможет леска – ее натягивают между гранями. Перемычки тоже лучше заменить уголками.

Раствор по боковым поверхностям пескоблоков удобнее всего класть мастерком, но можно делать это и плотно притирая грани искусственных камней друг к другу. Раскроить отдельные элементы в процессе кладки можно «болгаркой». Для получения более тонких швов можно заменить цементный раствор специальным клеевым.

Это позволит дополнительно повысить теплоизоляционные свойства готовой конструкции.

О том, на что надо обращать внимание при выборе пескобетонных блоков, смотрите далее.

Источник