- Коэффициент уплотнения щебня

- Для чего нужен?

- Определение коэффициента

- При транспортировке

- При трамбовке

- Коэффициент уплотнения песка, щебня, грунта и ПГС — таблица и правила расчета

- Характеристики плотности строительных материалов

- Для чего используется коэффициент уплотнения

- Коэффициент уплотнения транспортировки Кут

- Как рассчитать потребность в материалах с учетом коэффициента уплотнения

- Коэффициент уплотнения грунта

- Максимальная плотность грунта: способ определения по ГОСТ 22733-2016

- Определение Ку в лабораториях или полевых условиях

- С помощью отбора проб

- Динамическим плотномером (пенетромером)

- Электромагнитный метод

- Метод штампа

- Прямой метод замещения объема

- Способы увеличения плотности грунта

- Заключение

Коэффициент уплотнения щебня

Востребованность щебня не уменьшается со временем. Он – незаменимый стройматериал для твёрдого покрытия дороги, заливки фундамента и отмостки, а также при выполнении ряда иных работ. Для доставщика и потребителя один из важнейших параметров – величина уплотнения щебня.

Для чего нужен?

При доставке щебня на объект и отсыпании его в рабочей зоне, в пределах которой он разравнивается, в дело вступает величина уплотнения щебня. Её особенность – фактическая усадка насыпанного в конкретное место щебня, слой которого достигнет определённого уровня.

Уплотнение щебня происходит при доставке – во время тряски и вибрации, пока самосвал движется до места приёмки стройматериала. Под действием тряски камешки располагаются друг относительно друга предельно плотно. Пустоты, образовавшиеся при первоначальной отсыпке щебня в грузовик, к концу пути машины становятся несколько меньше, но полностью от них избавиться невозможно.

Коэффициент уплотнения щебня – величина, равная отношению установившегося при тряске объёма к первоначальному, который партия щебня только что заняла в кузове перед доставкой.

Отношение между первоначальным и конечным объёмом не должно оказаться менее 95%. Если щебня оказалось меньше, заказчик решит вопрос о недополучении щебёнки и скорректирует сумму к оплате. Например, ему доставили вместо 20 м3 всего 16,5 – процент утруски щебня составил более 15%. В данном случае – 17,5%. Начальное и конечное значение объёма включает в себя данные об этих величинах. При составлении заказа потребитель требует, чтобы эти величины отображались – иначе доставщик в итоге невольно обманет клиента.

Определение коэффициента

Основным материалом, из которого изготавливают щебень, является гранит или известняк. По фракциям он различается размером камешка в пределах 5-120 мм. Другими его параметрами являются плотность на раздрабливание, абсолютная (в пересчёте на сплошной гранит или известняк) плотность, устойчивость к замораживанию и коэффициент трамбования (при дорожной тряске и принудительном уплотнении после доставки).

При транспортировке

Складирование щебёнки, пролежавшей на складе не один год, приводит к некоторому уменьшению насыпного объёма. Под воздействием собственного веса мелкие камешки проседают в естественные пустоты, образованные между крупными. Наибольшая плотность щебня – у «дна» кучи.

Перевозя щебень, можно заметить, что он несколько осел во время доставки. Наиболее полно этот процесс происходит при длительной (дальней) доставке и при движении по не вполне ровным и гладким дорогам. ГОСТ допускает сжатие каждого кубометра на величину не ниже 15% от первоначального насыпного объёма. Если точнее – коэффициент уплотнения (по тому же ГОСТу) составляет 10-15%, в зависимости от размера одного камешка.

Малейшие несоответствия данному нормативу в обязательном порядке должны фиксироваться в договоре о купле-поставке стройматериала.

Измерить кузов машины по прибытии груза на объект потребитель вправе, если у него возникли претензии к заказанному объёму щебёнки. Разница между насыпной и конечной плотностью выявит, вся ли партия щебня доставлена.

При трамбовке

Подготавливая место для фундамента зданий и построек, опор для забора либо ворот, основу для дороги, щебень утрамбовывают. Наиболее популярный способ уплотнения щебня – при помощи дорожного катка: камни исключают ускоренное расползание объекта в разные стороны, растрескивания его в процессе эксплуатации. Альтернатива катку – виброплита: она утрясывает и просаживает вниз щебень методом, частично основанном на скольжении. С этой целью мастера используют добавочный коэффициент – величину трамбования.

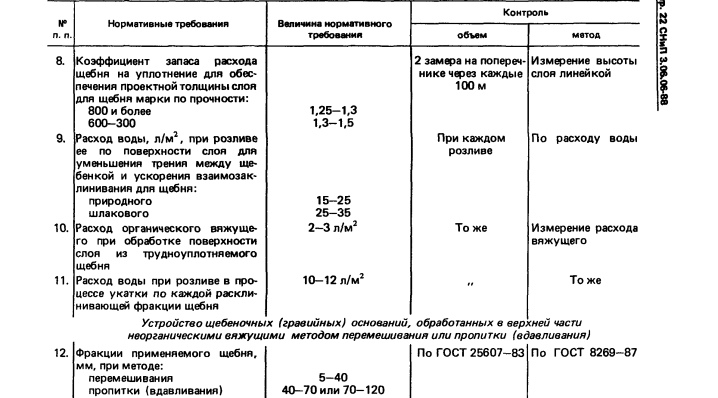

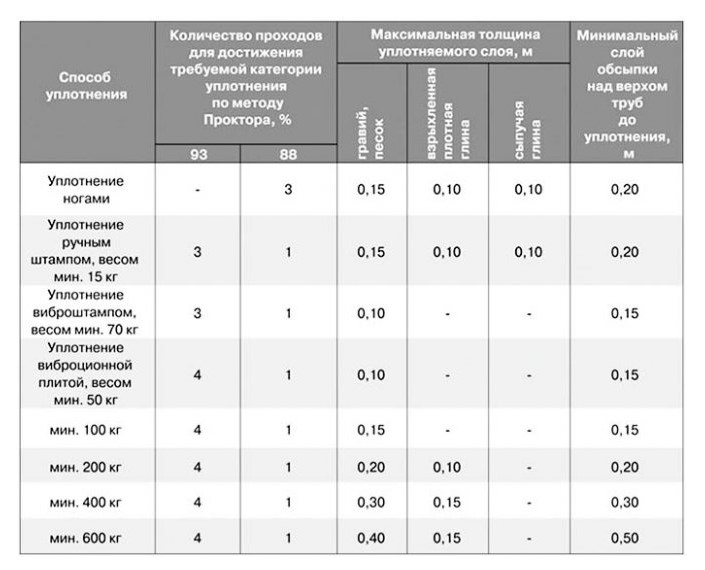

Потребителю доступны значения, приведённые в таблице по ГОСТу (для определённой фракции), самостоятельный или сторонний (в лаборатории) расчёт.

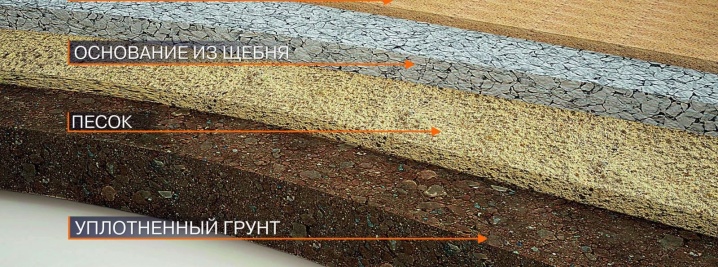

После раскатывания щебёнки необходимо проверить, перестала ли оседать земля под трамбуемой основой. Наличие песчаной подушки под щебёнкой обязательно.

В качестве примера – основание для ленточного фундамента. Толщина прослойки щебня – 30 см. Площадь строящегося загородного дома – 80 м2, ширина основания под фундамент в любом его месте – 40 см. Допустим, в качестве рабочего стройматериала выбран щебень с размером камней в 2-4 см, а прочностная его марка значится как М-1000. Значение величины утрамбовывания для М-1000 (в среднем размер камня в 3 см) равно 1,38.

По габаритам конструкции фундамента объём щебёнки составит 4,13 кубометра. Умножив этот коэффициент на реальный объём щебня (после уплотнения), окажется, что его насыпной объём равен 6 «кубам». Это количество – с запасом – указывают в текущей заявке.

Для ускорения расчёта пользователь может принять во внимание следующие значения насыпной плотности щебня нужной разновидности.

Источник

Коэффициент уплотнения песка, щебня, грунта и ПГС — таблица и правила расчета

Сыпучие строительные материалы, а также грунты при различных физических воздействиях могут разрыхляться или уплотняться. При этом плотность их колеблется в достаточно большом интервале — до нескольких десятков процентов. В строительстве часто применяются 2 относительные величины — коэффициент уплотнения при транспортировке Кут и коэффициент уплотнения грунта (основания) Ку. По сути они отражают одно и то же явление — изменение объема вследствие уменьшения пористости, но рассчитываются и применяются по-разному.

Характеристики плотности строительных материалов

Если в карьере горные породы находятся в плотном монолитном состоянии, то при добыче они разрыхляются, становятся более пористыми. Сырье проходит множество манипуляций — выемку, промывку, просеивание с распределением на фракции, хранение. При отгрузке материалы опять рыхлятся, а при перевозке трамбуются. На завершающей стадии они укладываются в конструкцию и еще раз уплотняются. На протяжении всего процесса изменяется влажность, что неизбежно отражается на плотности.

Сыпучие материалы — щебень, песок, песчано-гравийная смесь ПГС и т.д. — состоят из отдельных зерен, между которыми есть пустоты. При разработке, погрузке и выгрузке твердый скелет разрыхляется, объем пор и пустот увеличивается.

Рыхлонасыпанное состояние материала характеризуется насыпной плотностью, то есть соотношением массы и объема, ей занимаемого:

Измеряется она путем взвешивания стандартного мерного сосуда объемом 5-50 дм³ без предварительного уплотнения. Размер тары выбирается исходя из наибольшей крупности частиц. В процессе испытаний сразу можно найти пустотность как отношение объема пустот ко всему объему материала. Она определяется в %. Так, насыпная плотность песка составляет 1600 кг/м³, щебня 1310-1400 кг/м³, ПГС — 1340-1500 кг/м³ (в зависимости от размера фракций). В рыхлом состоянии между частицами сохраняется некоторый объем воздуха. Пустотность песка, щебня и ПГС соответственно 30-45%, 20-50% и 30-50%.

Если убрать все поры из материала, то получится сплошной монолит. Его плотность называется истинной. Она намного больше насыпной: у песка это 2500-3000 кг/м³, щебня — 2700-3100 кг/м³, ПГС 2500-3100 кг/м³. Это величина неизменная, она необходима для вычисления пористости материала.

Истинная плотность определяется опытным путем. Сырье измельчается в порошок, затем находится его масса и объем (по объему вытесненной из сосуда воды). По формуле ρ=m/V рассчитывается удельный вес материала без пор и пустот.

Для чего используется коэффициент уплотнения

Эта безразмерная величина позволяет определить, насколько фактическая плотность отличается от насыпной или максимальной:

- при перевозке коэффициент согласовывается между заказчиком и поставщиком, отгружающим сырье из карьера, со склада или завода;

- при устройстве основания под какое-либо сооружение Ку задается проектом как отношение к максимальной плотности грунта.

Это 2 разных сценария, соответственно, расчет ведется совершенно по-разному.

Коэффициент уплотнения транспортировки Кут

При перевозке за счет вибрации более мелкие частицы перемещаются вниз, заполняют пустоты между крупными зернами. Соответственно, объем груза уменьшается, а плотность увеличивается.

Приемка нерудных материалов, как правило, производится по объему или массе. Чтобы избежать неприятных сюрпризов при получении груза, нужно учитывать неизбежную усадку при транспортировке.

Если материалы принимаются по объему, проводится обмер поставки, то есть размер наполненной части ж/д вагона или автомобиля. Затем полученное значение умножается на коэффициент Кут.

Поведение материала во время транспортировки и складской переработки зависит от гранулометрического состава, влажности, способности слеживаться при хранении, абразивности частиц, а также вида транспорта и климатической зоны. Согласно ГОСТ 9757-90 коэффициент уплотнения песка и других нерудных материалов должен быть согласован с изготовителем, но принимается не более 1,15, т.е. потеря объема не должна быть выше 15%. Кут всегда больше единицы, поскольку рассчитывается как отношение первоначального объема материала к его к объему после перевозки.

Если приемка проводилась по массе, весовые единицы пересчитываются в насыпной объем делением на насыпную плотность по формуле:

Поставщиком отгружено 6 м³ песка в кузов грузового автомобиля. После доставки объем естественно уменьшился. При измерении установлено, что он равен 4,8 м³. Требуется определить, была ли недопоставка.

Умножаем 4,8 на Кут=1,15. Получаем V=4,8х1,15=5,52 м³. Налицо недогруз 0,8 м³.

Если приемка ведется по массе, после взвешивания автомобиль с песком масса материала объемом 6 м³ (при стандартной насыпной плотности 1600 кг/м³) должна составлять m=6х1600=9600 кг.

Нормативными считаются технологические потери при перевозке железнодорожным, автомобильным или водным транспортом без перегрузок, по массе не более:

- щебня, гравия, шлака — 1,15-1,24% ;

- песка, ПГС, отсева, керамзита — 1,2-1,34%.

С перегрузками из одного транспорта в другой для всех материалов норма потерь — 1,50-1,54%. Если не хватает больше, поставщик допустил недогруз, что является уже поводом для предъявления претензии заказчиком.

Как рассчитать потребность в материалах с учетом коэффициента уплотнения

Для любых строительных работ необходимо как можно точнее определить расход материалов. Например, проводится устройство щебеночной подготовки толщиной 20 см на площади 100 кв.м.

Находим объем подушки:

С учетом при укладке коэффициента уплотнения щебня 0,98 и при транспортировке 1,15 находим необходимый объем материала, который должен отпустить поставщик из карьера:

Учитывая стандартный объем кузова КамАЗа 6 м³ нам нужно заказать 4 машины.

Коэффициент уплотнения грунта

При устройстве оснований и фундаментов важной характеристикой является плотность грунта. Она определяет его несущую способность, поведение под нагрузкой, склонность к просадкам.

Плотность грунта зависит от минералогического состава, пористости и влажности. Самые плотные сложены из гранитных, базальтовых или кремниевых пород. Их удельный вес свыше 3000 кг/м³. Наименьшая плотность у торфяников и насыпных грунтов — не более 700-900 кг/м³.

Коэффициент уплотнения — это безразмерная величина, равная отношению фактической плотности грунта к его максимальной плотности:

Физический смысл Ку легко понять, если представить сначала монолитную глыбу, а затем ее в уже в измельченном, но уплотненном виде. Соотношение плотностей одного и того же вещества, но в разном состоянии, и есть коэффициент уплотнения. В отличие от Кут, который всегда больше единицы, Ку не может быть больше 1, поскольку в числителе стоит фактическая плотность материала с порами, а в знаменателе — без воздушных пустот.

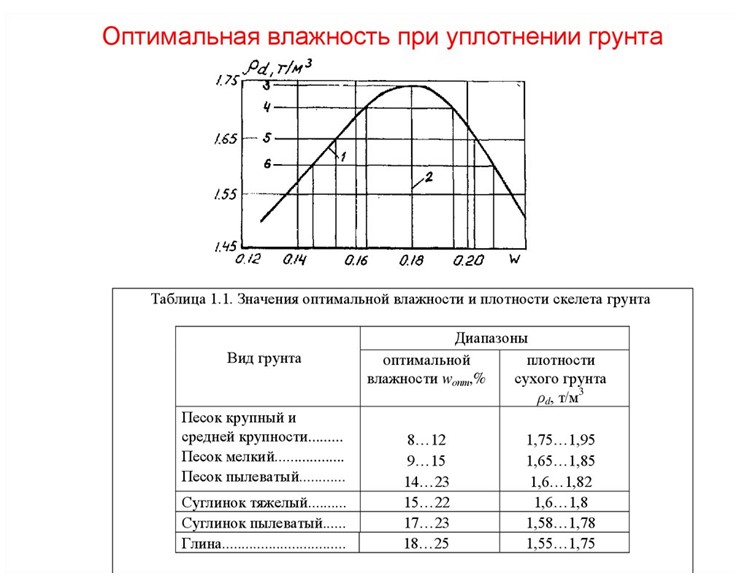

Максимальная плотность грунта: способ определения по ГОСТ 22733-2016

Испытания проводятся в лабораторных условиях с помощью специальной трамбующей установки. Суть их состоит в следующем:

- На строительной площадке отбирается грунт естественной влажности. В образце должно быть не более 25% твердых частиц крупнее 2 мм, отсутствовать промерзание и переувлажнение.

- В форму помещаются порции грунта, которые затем трамбуются на установке за 3 приема по 40 ударов.

- Измеряется вес 1 л утрамбованной массы, определяется плотность.

- Затем влажность увеличивается ступенями по 2%, проводится аналогичный цикл испытаний.

- По результатам строится график зависимости плотности от влажности. В точке перегиба фиксируется максимальное значение ρmax при оптимальной влажности.

Определение наибольшей плотности грунта позволяет понять, при каком значении ρ усадка под фундаментом будет наименьшей. В условиях стройплощадки максимальное значение плотности достигнуть вряд ли удастся. Поэтому вводится коэффициент, который помогает установить, насколько фактическая плотность основания приближена к максимально возможной.

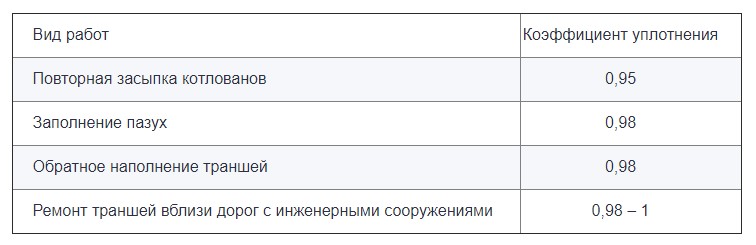

Ку задается проектом. Он рассчитывается в зависимости от нагрузки и обычно составляет 0,96-0,98. Это означает, что при уплотнении грунта или песчаной подушки плотность будет чуть меньше максимальной с небольшим отклонением 2-4%.

Определение Ку в лабораториях или полевых условиях

Имея на руках проект с заданным коэффициентом уплотнения ПГС, песка или грунта, необходимо установить, соответствует ли фактическая плотность основания нужному значению. Для этого используются различные методики.

С помощью отбора проб

Этот способ наиболее точный, но не очень скоростной. Требуется участие лаборатории, поскольку на стройплощадках сложно организовать благоприятные условия для измерений.

Для опытов используются режущие кольца известного объема. Без нарушения структуры материала производится отбор проб и дальнейшее их взвешивание.

Отобранный в нескольких точках участка грунт упаковывается в герметичную тару и отправляется на исследование. После получения результатов взвешивания определяется зависимость плотности грунта от влажности и рассчитывается фактический коэффициент уплотнения в каждой точке отбора. После оценки степени подготовки грунта выносится решение о продолжении или прекращении работ по трамбовке грунта.

Динамическим плотномером (пенетромером)

Измерения применяются в качестве экспресс-метода, позволяющего оценить степень уплотнения основания в полевых условиях. Динамический плотномер представляет собой заостренный стальной стержень с ручкой и ударной площадкой. На нем подвижно закреплен груз определенной массы.

Плотномер устанавливается вертикально на основание. Затем груз поднимается и сбрасывается на ударную площадку. При этом стержень постепенно погружается в грунт. Количество ударов подсчитывается.

После того как наконечник полностью опустится ниже поверхности, по специальной таблице определяется коэффициент уплотнения. Если он меньше требуемого проектом, производится дополнительная трамбовка. Если Ку соответствует нужному значению, основание готово к дальнейшим работам.

Для уплотнения используются виброплиты, ручные и автоматические трамбовки. Чем ближе коэффициент Ку к единице, тем меньше в грунте пустот, соответственно выше плотность.

Электромагнитный метод

При таком способе плотность грунта на стройплощадке сравнивается с ранее установленной в лабораторных условиях. Измерения проводятся специальным прибором, инициирующий электрическое поле. Он передает электромагнитный импульс, который проходит через грунт и фиксируется датчиком, а по изменению значения определяется плотность.

Для испытаний на участке выбирается не менее 5 точек, расположенных по принципу клеверного листа. Большую погрешность дают влажность, крупные твердые включения, неоднородность почвы. Измерения проводятся относительно долго по сравнению с другими вариантами, где результат можно получить за один сеанс.

Метод штампа

При этом способе определяется динамический модуль упругости грунта, который находится в прямой зависимости от его плотности. Прибор состоит из нагрузочной плиты, тензодатчика усилий, штанги с грузом и упругим элементом, акселерометра и электронного блока.

При сбрасывании груза на площадку он, благодаря силе упругости, возвращается в исходное положение. Параметры взаимодействия считываются и обрабатываются электронным блоком. По результатам испытаний определяется модуль упругости, деформации и нагрузка. Информация представляется в графическом или численном виде на дисплее. Плотномер может архивировать и отправлять данные в ПК, что создает предпосылки для более детальной обработки и планирования строительства.

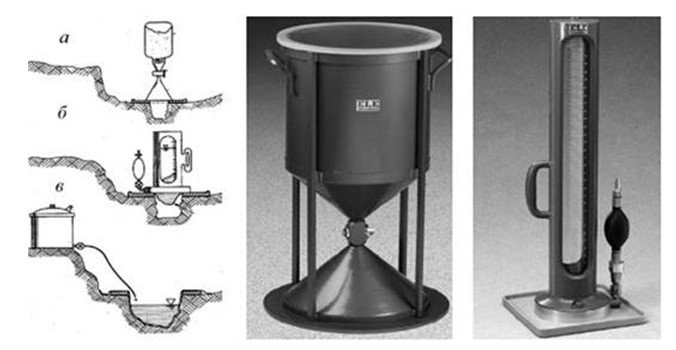

Прямой метод замещения объема

Согласно стандарту ГОСТ 28514-90 плотность грунта может измеряться с помощью пескозагрузочного аппарата или цилиндра с резиновым баллоном. Перед испытаниями в лабораторных условиях определяется плотность песка, в опытах она будет образцом для сравнения.

Для проведения испытаний на уплотненном основании выбирается лунка диаметром 100 мм. В нее из установленного сверху пескобака засыпается песок. Объем загрузки вычисляется по шкале на баке. Далее измеряется вес вынутого грунта. При известных параметрах среды (в данном случае песка) плотность грунта рассчитывается по формуле:

ρ=m*ρ0/m0, где ρ0 и m0 — плотность и масса песка, наполняющего лунку.

В методике с резиновым баллоном в качестве среды используется вода, которая заливается внутрь аппарата. Баллон помещается в вырытую лунку, заполняется водой. По количеству потраченной воды определяется объем грунта. Далее, измерив вес пробы, можно найти искомую плотность и коэффициент уплотнения.

Этот метод можно использовать, если количество твердых крупных частиц превышает 25%. Это щебеночные и гравийные основания, а также подушки из смесей ЩПС или ПГС.

Способы увеличения плотности грунта

Характеристики грунта зависят от его состава и влажности. Если его плотность очень низкая, налицо склонность к деформациям и просадкам. Это сильносжимаемые торф, ил, сапропели, пластичные глины и т.д. В большинстве случаев они не используются в качестве оснований для строительства. Требуется повышение их прочностных свойств, которое решается различными методами:

- инъектированием закрепляющих растворов;

- термической обработкой (обжигом);

- электрохимическим способом;

- армированием;

- установкой шпунтовых ограждений;

- фильтрующей пригрузкой;

- механическими методами.

При недостаточной поверхностной плотности грунта проводится уплотнение верхнего слоя трамбовками, катками, площадочными вибраторами. Глубинное уплотнение производится с помощью устройства свай, вибрации, замачивания, направленных взрывов. При большой влажности сначала понижается уровень грунтовых вод, затем проводится предварительное обжатие.

Заключение

Коэффициент уплотнения — важный показатель, который позволяет охарактеризовать состояние материалов после различных манипуляций. При транспортировке он помогает прогнозировать уменьшение объема, а при трамбовке — изменение плотности. Показатель зависит от гранулометрического состава, пористости частиц, влажности и интенсивности механического воздействия.

Источник