- 2.6.1. Расчет состава комплексной бригады.

- Курсовая работа: Проектирование производства работ по возведению монолитного железобетонного фундамента здания

- Таблица 2 –

- Технические характеристики бульдозера ДЗ-8

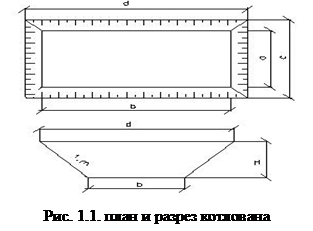

- План и разрез ленточного монолитного фундамента изображены на рисунке 3.

- Таблица 10 –

- Технические характеристики вибратора ИВ-65

2.6.1. Расчет состава комплексной бригады.

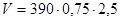

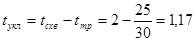

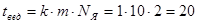

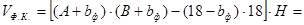

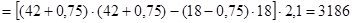

В основу организации труда в комплексной бригаде, занятой возведением подземной части здания, закладывается поточно-расчлененный метод, при котором на выполнении каждого частного потока занято отдельное специализированное звено рабочих соответствующей профессии и квалификации. Продолжительность его работы на объекте при ритмичном потоке принимается равной продолжительности работы ведущего звена (звена бетонщиков), которая в свою очередь определяется принятыми в подразделе 2.5 ритмом потока и общим числом ярусо-захваток на объекте, т.е.

где tвед — продолжительность работы ведущего звена, сут;

m — общее количество захваток;

Nя — принятое число ярусов.

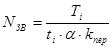

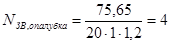

Численный состав звена Nзв , занятого в составе частного потока, рассчитывается по формуле:

где Тi — трудоемкость работ по частному потоку, челсм;

ti -продолжительность работы звена, определяемая продолжительностью

— число смен работы звена в сутки;

Кпер = 1,2 — коэффициент перевыполнения норм выработки.

В соответствии с требованиями техники безопасности минимальное количество человек в звене — два, поэтому принимаем звенья арматурщиков и бетонщиков по 2 человека.

Монтаж плит перекрытия и гидроизоляционные работы производятся вне общего ритма, принимаем состав звена по ЕНиР, соответственно 4 и 2 человека.

Профессиональный, квалификационный и численный состав звеньев сведен в таблицу 11.

Состав комплексной бригады по возведению подземной части здания

Источник

Курсовая работа: Проектирование производства работ по возведению монолитного железобетонного фундамента здания

| Название: Проектирование производства работ по возведению монолитного железобетонного фундамента здания Раздел: Рефераты по строительству Тип: курсовая работа Добавлен 08:33:45 11 ноября 2008 Похожие работы Просмотров: 5862 Комментариев: 15 Оценило: 4 человек Средний балл: 4.8 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наименование показателя | Единица измерения | Характеристика |

| Вместимость ковша с зубьями | м 3 | 0,5 |

| Длина стрелы | м | 5,5 |

| Наибольший радиус резания | м | 9,2 |

| Радиус выгрузки в транспорт | м | 5,4 |

| Высота выгрузки в транспорт | м | 1,7 |

| Мощность | л.с. | 80 |

| Масса экскаватора | т | 20,5 |

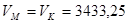

1.3.2. Расчет эксплуатационной производительности ведущей машины

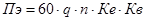

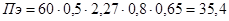

Эксплуатационная производительность экскаватора рассчитывается по формуле:

где Пэ – часовая эксплуатационная производительность;

q = 0,5 м 3 – геометрическая вместимость ковша ;

n = 2,27 – число циклов в одну минуту, шт.;

Ке = 0,8 – коэффициент использования объема ковша (отношение объема грунта в плотном теле к его геометрической вместимости);

Кв – коэффициент использования рабочего времени, равный 0,65 (§Е2-1, прил.3);

1.3.3. Подбор вспомогательных машин комплекта

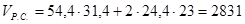

Для срезки растительного слоя принимаем бульдозер ДЗ-8 на базе трактора Т-100, кроме того, бульдозер используем при обратной засыпке пазух котлована.

Технические характеристики бульдозера приведены в таблице 2.

Таблица 2 –

Технические характеристики бульдозера ДЗ-8

| Наименование показателя | Единица измерения | Характеристика |

| Тип отвала | Неповоротный | |

| Длина овала | м | 3,03 |

| Высота отвала | м | 1,1 |

| Управление | Канатное | |

| Мощность | л.с. | 108 |

| Марка трактора | Т-100 | |

| Масса бульдозерного оборудования | т | 1,58 |

В качестве транспортных средств может использоваться тракторный, автомобильный и рельсовый транспорт.

В данном курсовом проекте наиболее эффективным является использование автомобильного транспорта. Тип используемого самосвала МАЗ-205, грузоподъемностью 6 т.

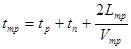

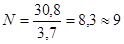

Количество транспортных средств, потребных для отвозки разрабатываемого грунта, рассчитывается из условия бесперебойной работы землеройной машины и транспорта по формуле:

где tтр – продолжительность цикла работы транспортной единицы в мин.;

tп – продолжительность погрузки транспортной единицы экскаватором в мин.

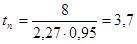

Продолжительность цикла транспортной единицы равна:

где tр = 1,5 мин. – продолжительность разгрузки транспортной единицы в мин.;

Lтр = 6400 м – расстояние транспортирования грунта;

Vтр = 500 м/мин – расчетная скорость движения транспорта.

Продолжительность погрузки транспортных средств равна:

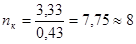

где n =2,27 – число экскаваторных циклов в одну минуту;

Кn = 0,95 — коэффициент, учитывающий потери времени на передвижку экскаватора по забою;

nк – количество ковшей грунта, погружаемых экскаватором в транспортную единицу;

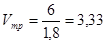

где Vтр – объем грунта, вмещаемого в транспортную единицу;

где Q = 6 т – грузоподъемность транспортного средства;

γ = 1,8 т/м 3 – средняя плотность грунта ($Е2-1, табл.1);

Vэк = 0,43 м 3 – объем грунта в ковше экскаватора ([2], прил. 7).

Принимаем 9 самосвалов МАЗ-205. Технические характеристики самосвала приведены в таблице 3.

Технические характеристики самосвала МАЗ–205

| Наименование показателя | Единица измерения | Характеристика |

| Грузоподъемность | т | 6 |

| Объем грунта в кузове | м 3 | 3,33 |

Зачистка дна траншей производится вручную.

Для трамбования грунта в пазухах используются электротрамбовки марки ИЭ-4505. Технические характеристики электротрамбовки представлены в таблице 4.

Технические характеристики электротрамбовки ИЭ-4505.

| Наименование показателя | Ед. измерения | Значение |

| Глубина уплотнения (за 2 прохода) | см | 20 |

| Диаметр трамбующего башмака | мм | 200 |

| Характеристика электродвигателя: | ||

| мощность | кВт | 0,6 |

| напряжение | В | 222 |

| частота тока | Гц | 50 |

| Частота ударов | Гц | 6,3 |

| Габариты | мм | 255х440х785 |

| Масса | кг | 27 |

Принимаем 2 электротрамбовки.

Результаты выбора методов производства работ сведены в таблицу 5.

Выбор методов производства земляных работ.

| Наименование строительных процессов | Объем работ | Дальность перемещения грунта, м | Принятые марки машин и их кол-во | ||||||||||||||||||||

| ед. изм. | кол-во | ||||||||||||||||||||||

| 1. Срезка растительного слоя | м 2 | 2831 | 50 | Бульдозер ДЗ-8, 1шт | |||||||||||||||||||

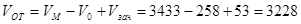

| 2. Разработка котлована | м 3 | 3433 | Экскаватор ЭО – 504, 1 шт. | ||||||||||||||||||||

| 4. Зачистка дна траншей | м 3 | 53 | Вручную | ||||||||||||||||||||

| 5. Обратная засыпка | м 3 | 258 | Бульдозер ДЗ-8, 1шт | ||||||||||||||||||||

| 6. Трамбование грунта в пазухах | м 3 | 258 | Формула подсчета | Ед. изм. | Кол-во | Примечание | |||||||||||||||||

| 1. Устройство опалубки из щитов |  | м 2 | 1950 | опалубка мелкощитовая | |||||||||||||||||||

| 2. Установка арматурных каркасов |  | шт. | 805 | ||||||||||||||||||||

| 3. Бетонирование конструкции |  | м 3 | 731,25 | ||||||||||||||||||||

| 4. Укладка плит перекрытий |  | шт. | 200 | ||||||||||||||||||||

| Наименование строительного процесса | Варианты | |

| I | II | |

| 1. Устройство опалубки | С помощью крана | Вручную |

| 2. Установка арматуры | Вручную | Вручную |

| 3. Доставка бетона | Автосамосвалами | |

| 4. Подача бетонной смеси | ||

| 5. Уплотнение бетона | Вибратором с гибким валом | Вибробулавой |

| 6. Распалубка фундамента | С помощью крана | Вручную |

Принята крупнощитовая разборно-переставная опалубка с массой отдельных элементов свыше 100 кг. Монтаж и демонтаж такой опалубки производится с помощью крана, который затем используется для подачи бетона.

В связи с небольшой массой арматурных каркасов (50 кг). Установка их производится вручную. Соединение каркасов между собой производится с помощью электродуговой сварки.

Бетонная смесь доставляется на строительную площадку бадьями в кузове автосамосвала. Подача бетона производится краном с двух сторон котлована в бадьях.

Уплотнение бетонной смеси производится вибратором с гибким валом.

Принята мелкощитовая разборно-переставная опалубка. Масса щитов и крепежных элементов такой опалубки не превышает 50 кг, что обеспечивает ее поэлементную установку и снятие вручную. По сравнению с вариантом 1 это является выгодней так как при этом не потребуется нанимать кран, а так же упрощается работа опалубщиков.

Установка арматуры производится вручную.

Доставка бетонной смеси, при дальности возки 25 км, возможна при помощи автосамосвалов, использование автобетоновозов и автобетоносмесителей обойдется дороже.

Подача бетонной смеси производится бетоноукладчиком. Большая маневренность, широкий фронт работ, высокая производительность бетоноукладчиков являются несомненными преимуществами при их использовании.

Уплотнение бетонной смеси производится вибробулавой.

Проанализировав 2 варианта к дальнейшему производству работ принимаем вариант № 2.

2.3 Подсчет трудоемкости и интенсивности бетонирования

Трудоемкость работ при проектировании технологических карт определяется по сборникам ЕНиР. Подсчет трудозатрат по возведению подземной части здания приведен в таблице 8.

таблица 8 — Ведомость трудозатрат по возведению фундамента.

Наименование

Разборка опалубки фундаментов из щитов площадью

К1=1,85 при повторном окр.(ПР1)

для 2 слоев (ПР1)

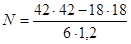

Из условия полной загрузки звена бетонщиков, рекомендованного в ЕНиР §Е4-1-49, необходимо, чтобы темп укладки бетонной смеси (интенсивность бетонирования) был не менее величины Iб , м 3 /ч:

где Vбет — объем укладываемой бетонной смеси, м 3 ,

Nзв — численный состав звена бетонщиков, чел.,

Тбет — трудоемкость работ по укладке бетона, чел×см.

tсм = 8 часов — продолжительность смены.

2.4. Подбор средств механизации и увязка их по производительности.

2.4.1. Выбор ведущей машины.

В качестве ведущей машины принимается бетоноукладчик ЭМ-44. При выборе марки бетоноукладчика руководствуемся вылетом стрелы, который должен обеспечивать подачу бетонной смеси во все точки фундамента. Технические характеристики бетоноукладчика приведены в таблице 9 [8, табл. 74].

Технические характеристики самоходного бетоноукладчика ЭМ-44.

| Наименование показателя | Ед. изм. | Значение |

| Производительность | м 3 /ч | 25 |

| Вылет стрелы | м | 21,9 |

| Угол поворота стрелы | град | 180 |

| Вместимость приемного бункера | м 3 | 2 |

| Ширина ленты | мм | 500 |

| Скорость движения ленты | м/с | 1 |

| Установленная мощность электродвигателя | кВт | 23,7 |

| Масса машины | кг | 2300 |

2.4.2 Подбор вспомогательных средств механизации и инвентаря.

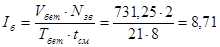

Для доставки бетонной смеси от завода до строительной площадки (при дальности транспортирования 25 км) принимаем автосамосвалы МАЗ-205 грузоподъемностью 6 т и объемом бетона в кузове 2,5 м 3 .

Перед началом работ рекомендуется произвести следующие мероприятия по усовершенствованию автосамосвалов:

— с целью уменьшения потерь бетонной смеси при ее перевозке в результате ее выплескивания необходимо нарастить борта кузова не менее чем на 40 см;

— для ликвидации утечки растворной части бетонной смеси рекомендуется уплотнять место примыкания заднего борта к кузову прокладками из листовой резины, конвейерных лент и т.д.;

— при транспортировке бетонной смеси укрывать кузов брезентом.

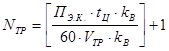

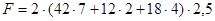

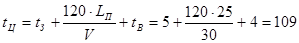

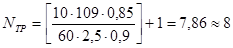

Количество транспортных средств для бесперебойной доставки бетонной смеси на объект вычисляется по формуле:

где Пэ.к. — часовая эксплуатационная производительность ведущей машины комплекта, м 3 /ч. Принимаем равной 10 м 3 /ч, учитывая очень высокую производительность виброукладчика (25 м 3 /ч) по сравнению с темпом бетонирования (8,71 м 3 /ч).

Vтр = 2,5 м 3 – объем бетона в транспортном средстве;

tц — продолжительность транспортного цикла, мин.;

кр = 0,85 — коэффициент, учитывающий необходимый резерв производительности ведущей машины;

кв = 0,9 — коэффициент использования транспортной единицы по времени;

где tз = 5 мин. — время загрузки автомобиля на заводе;

Lп = 25 км — расстояние перевозки бетонной смеси;

V — средняя скорость движения транспортного средства, V = 30 км/ч (для дорог с жестким покрытием);

tв = 4 мин. — время выгрузки бетона;

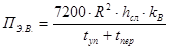

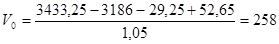

В зависимости от толщины бетонируемой конструкции и густоты ее армирования для уплотнения бетона подбираются электромеханические глубинные вибраторы с встроенным электродвигателем или с гибким валом. Принимаем модель вибратора с встроенным электродвигателем ИВ-65. Технические характеристики вибратора приведены в таблице 10.

Таблица 10 –

Технические характеристики вибратора ИВ-65

| Показатель | Ед. изм. | Значение |

| Наружный диаметр корпуса | см | 5,1 |

| Длина рабочей части | см | 51 |

| Радиус действия | см | 40 |

| Мощность | кВт | 0,27 |

| Напряжение | В | 36 |

| Масса | кг | 10 |

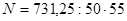

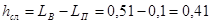

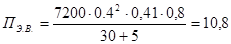

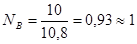

Количество вибраторов рассчитывается из условия:

где I = 10 м 3 /ч — интенсивность укладки бетонной смеси, определяемая эксплуатационной производительностью ведущей машины;

Пэв — эксплуатационная производительность вибратора, м 3 /ч, рассчитываемая по формуле:

где R — радиус действия вибратора, м;

hсл — толщина уплотняемого слоя бетонной смеси, м;

tуп = 30 с — продолжительность уплотнения на одной позиции вибратора;

tпер = 5 с — продолжительность перестановки вибратора с одной позиции

кв = 0,8 — коэффициент использования вибратора по времени;

Lп = 0,1 м — глубина погружения наконечника вибратора в ранее уложенный слой;

Lв = 0,51м — длина рабочей части вибратора.

Для непрерывного уплотнения бетона фактическое количество вибраторов увеличивается с учетом одного резервного механизма.

Окончательно принимаем два вибратора марки ИВ-65.

2.5. Определение параметров строительного потока.

Для организации поточного производства работ необходимо весь комплекс строительных процессов по возведению фундамента расчленить на отдельные частные потоки, а сооружаемую конструкцию — на захватки и ярусы. При этом, учитывая большую трудоемкость работ и удобство выполнения операций по установке и соединению арматурных каркасов вне опалубки, опалубочные работы разделяются на два потока: первый — установка щитов по одной стороне фундамента (внутренней) и второй — сборка опалубки по второй стороне (наружной) после завершения арматурных работ. Таким образом, бетонирование фундамента может быть расчленено на 5 частных потоков:

1. Монтаж опалубки по одной стороне фундамента (внутренней).

2. Установка арматурных каркасов.

3. Сборка опалубки по второй стороне фундамента (наружной).

4. Укладка и уплотнение бетонной смеси.

5. Распалубка конструкции.

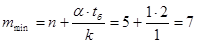

Минимальное число захваток mmin обеспечивающее необходимый фронт работ для всех звеньев рабочих и средств механизации, равно:

где n = 5 — количество частных потоков;

a = 1- число рабочих смен в сутки;

tб — время твердения бетона до набора распалубочной прочности, сут;

к = 1 смене — ритм потока (продолжительность работ на одной ярусо-захватке).

СниП 3.03.01-87 устанавливает наименьшую распалубочную прочность бетона для снятия вертикальных щитов опалубки в пределах 0,2-0,3 МПа. На практике опалубку снимают через 6 — 72 ч, в зависимости от температурного режима твердения бетона. В курсовом проекте можно принять tб = 2 сут.

При назначении размера захватки необходимо учитывать технологические особенности производства бетонных работ:

— бетонирование в течение смены должно вестись непрерывно;

— бетон следует разравнивать слоями толщиной 0,2-0,4 м по всей площади захватки, причем каждый последующий слой должен укладываться на предыдущий слой до схватывания цемента в нем;

— назначенное число захваток должно быть не менее чем рассчитанное.

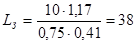

С учетом вышеизложенного, средний размер захватки Lз , м, может быть найден по формуле:

где J — интенсивность бетонирования, определяемая часовой производительностью ведущей машины , м 3 /ч;

tукл — время укладки бетона, ч;

bф — ширина ленточного фундамента, м;

hсл. — толщина слоя бетонной смеси, м.

После расчета величины Lз производится разбивка фундамента на захватки, чтобы они были по трудоемкости равновелики или различались не более чем на 25% (рис. 4), получилось 10 захваток.

В целях удешевления опалубочных работ за счет неоднократного использования элементов опалубки фундамент разбиваем на два яруса, высота яруса hя = 1,25 м.

2.6. Проектирование организации и методов труда рабочих.

2.6.1. Расчет состава комплексной бригады.

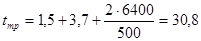

В основу организации труда в комплексной бригаде, занятой возведением подземной части здания, закладывается поточно-расчлененный метод, при котором на выполнении каждого частного потока занято отдельное специализированное звено рабочих соответствующей профессии и квалификации. Продолжительность его работы на объекте при ритмичном потоке принимается равной продолжительности работы ведущего звена (звена бетонщиков), которая в свою очередь определяется принятыми в подразделе 2.5 ритмом потока и общим числом ярусо-захваток на объекте, т.е.

где tвед — продолжительность работы ведущего звена, сут;

m — общее количество захваток;

Nя — принятое число ярусов.

Численный состав звена Nзв , занятого в составе частного потока, рассчитывается по формуле:

где Тi — трудоемкость работ по частному потоку, чел×см;

ti -продолжительность работы звена, определяемая продолжительностью

a — число смен работы звена в сутки;

Кпер = 1,2 — коэффициент перевыполнения норм выработки.

В соответствии с требованиями техники безопасности минимальное количество человек в звене – два, поэтому принимаем звенья арматурщиков и бетонщиков по 2 человека.

Монтаж плит перекрытия и гидроизоляционные работы производятся вне общего ритма, принимаем состав звена по ЕНиР, соответственно 4 и 2 человека.

Профессиональный, квалификационный и численный состав звеньев сведен в таблицу 11.

Состав комплексной бригады по возведению подземной части здания

| н аименование частных потоков | Состав звена | Число смен работы в сутки | 1 | 4 | ||

| Укладка арматуры | Арматурщик | 1 | 4 | |||

| Бетонирование фундамента | Бетонщик | 1 | 2 | |||

| Распалубка конструкции | Плотник | 1 | 2 | |||

| Монтаж плит перекрытия | монтажник | 1 | 2 | |||

| Итого: | 20 | |||||

2.6.2. Опалубочные работы.

Передовая организация труда при производстве опалубочных работ базируется на применении унифицированной высокооборачиваемой инвентарной опалубки различного типа с инвентарными поддерживающими конструкциями и креплениями, использовании средств механизации (электросверлилки, домкраты), а так же на обеспечении рабочих необходимым ручным и измерительным инструментом.

Работы производятся специализированными звеньями по:

— установке, монтажу и разборке опалубки;

— устройству и разборке поддерживающих конструкций из инвентарных элементов.

Численно-квалификационный: состав звена по установке (монтажу) и разборке опалубки и поддерживающих конструкций различного типа, рекомендуемый на основе изучения передового опыта, приведен в таблице 11.

Применение опалубки из отдельных досок допускается лишь в местах доборов и в качестве разделительной на границе захваток.

При применении инвентарной опалубки не допускается производить подгонку щитов или панелей по месту. Все крепления должны быть заранее подогнаны по размерам, резьбы болтов — смазаны густой смазкой.

Рабочие звенья, занятые на монтаже и установке опалубки, должны максимально использовать в работе средства малой механизации и электроинструменты (тали, блоки и др.).

До установки опалубки производится тщательная геодезическая разбивка осей и закрепление отметок возводимых конструкций. В процессе установки опалубки систематически проверяют все ее основные размеры в сборе. Следует иметь в виду, что точное соблюдение размеров и положения опалубки является важнейшим требованием к производству работ.

Готовую опалубку проверяют и принимают мастер или производитель работ. Проверке подвергаются:

— соответствие форм и геометрических размеров опалубки рабочим чертежам;

— совпадение осей опалубки с разбивочными осями сооружения;

— точность отметок конструкции;

— вертикальность и горизонтальность опалубливаемых поверхностей;

— правильность установки пробок и закладных деталей;

— установка опалубки и креплений с точки зрения удобства их разборки;

— плотность стыков и сопряжении щитов опалубки с доборами по месту и с ранее уложенным бетоном.

Правильность положения вертикальных плоскостей выверяется отвесом, а горизонтальность плоскостей — уровнем или нивелиром. Отклонения в размерах и положении элементов опалубки не должны превышать допусков, указанных в табл. 3 главы СНиП III-B.1-70 «Бетонные и железобетонные конструкции монолитные. Правила производства и приемки работ».

Для устранения деформаций опалубки, возникающих в процессе бетонирования, из состава бригады выделяется дежурный плотник или звено плотников, которые ведут наблюдение за состоянием опалубки при укладке бетонной смеси.

Замеченные деформации (выпучивание досок или металлических щитов, разрыв хомутов, раскрытие щелей и т.п.) должны быть устранены в течение 1 ч после укладки бетонной смеси. После этого срока никакие исправления опалубки не допускаются во избежание повреждения твердеющего бетона.

Разборка опалубки (распалубливание) забетонированных конструкций производится только с разрешения мастера и производителя работ после набора бетоном прочности в соответствии с требованиями СНиП III-B.1-70 (п. 4.63).

Производитель работ должен предварительно убедиться в отсутствии нагрузок на конструкции, превышающих допустимые.

Разборка опалубки и лесов поручается тем рабочим, которые выполняют повторную установку этой опалубки.

Перед началом разборки опалубки должна быть возобновлена стертая маркировка ее элементов. Снимаемые элементы опалубки должны быть рассортированы, очищены от торчащих гвоздей и налипшего бетона и сложены в штабель.

Инвентарные детали опалубки (щиты, схватки, хомуты, клинья, болты и др.) сдаются по счету мастеру или кладовщику.

Каждое звено должно быть обеспечено необходимым комплектом инструментов и приспособлений по номенклатуре и в количествах; указанных в таблице 14.

Ручные инструменты хранят в специальных переносных ящиках-несессерах или в контейнерных ящиках, смонтированных на колесных тележках. Рукоятки инструментов должны быть окрашены в яркие цвета, чтобы избежать потери времени на поиски в инструментальном ящике или при замене инструмента на рабочем месте.

Организация рабочей зоны и рабочих мест.

При производстве опалубочных работ рабочей зоной является площадка у возводимой конструкции, в пределах которой находятся и перемещаются рабочие, участвующие в выполнении данного комплекса операций, располагаются подмости и рабочие настилы, площадки для запаса опалубочных щитов, элементов крепления, поддерживающих конструкций и других материалов.

В пределах зоны работ на разных уровнях возводимых конструкций организуют рабочие места для отдельных рабочих или для групп рабочих данного звена. Организация рабочих мест должна обеспечивать безопасное выполнение работ на данной захватке (участке), без излишних движений рабочих и потери времени, при высоком качестве работ.

На всех рабочих местах должны быть установлены указатели (стрелы) рабочих проходов и определены зоны, опасные для прохода или проезда. Зоны должны быть ограждены и в них установлены предупредительные надписи и сигналы;

При монтаже опалубки фундаментов рабочие места располагаются, как правило, внутри контура конструкции.

При проектировании рабочих мест на подмостях и рабочих площадках необходимо учитывать следующие требования:

— подмости и площадки должны легко и быстро устанавливаться и разбираться;

— подмости и площадки или отдельные их элементы должны быть унифицированными и инвентарными для достижения многократной оборачиваемости.

Опалубочные щиты, элементы крепления, поддерживающие конструкции и материалы размещают в рабочей зоне, как можно ближе к возводимой конструкции.

Элементы опалубки и лесов складываются в штабеля высотой не более 1-1,2 м по маркам так, чтобы к любому элементу был свободный доступ.

Ширина проходов для рабочих в местах складывания опалубки должна быть не менее 1 м.

Инвентарь, приспособления и инструменты размещают на рабочем месте так, чтобы они не стесняли рабочих и всегда находились на своих определенных местах.

Методы и приемы труда.

Поэлементную установку унифицированной мелкощитовой опалубки начинают с укладки по контуру фундамента направляющих досок, которые крепятся к забитым в землю кольям. Затем на направляющих досках в углах и через каждые 3-4 м с помощью временных распорок и подкосов выставляют маячные щиты. Расстояние между ними должно быть кратно размеру щита. Затем устанавливают схватки, которые соединяют со щитами натяжными крюками, и к схваткам клиновыми зажимами и стяжками присоединяют все промежуточные щиты. С наружной стороны опалубки ставятся подкосы, которые упираются в забитые по дну котлована колья. Внутри фундамента устанавливают временные распорки, удаляемые во время бетонирования.

Разборка опалубки производится поэлементно вручную. Вначале выбиваются распорки и подкосы, снимаются схватки и другие крепежные элементы. Затем ломиками отделяются от бетонной поверхности и снимаются щиты опалубки.

Перед установкой опалубки ее поверхность, соприкасающуюся с бетоном, обязательно смазывают минеральным маслом или эмульсиями.

2.6.3. Арматурные работы .

Важнейшим фактором передовой организации труда в звене арматурщиков является комплексное обеспечение объекта строительства арматурой в порядке и последовательности ее установки и монтажа. Поставляемые арматурные изделия должны быть снабжены бирками с обозначением марки элемента.

Состав звена арматурщиков приведен в таблице 11.

Звенья обеспечиваются комплектом инструментов и приспособлений указанных в таблице 14.

Организация рабочих мест

Работы, выполняемые звеньями арматурщиков, включают трудовые процессы и операции, требующие повышенного внимания с точки зрения техники безопасности.

Для прохода по арматурным конструкциям должны устраиваться переходные мостики, лестницы и стремянки.

Для защиты от лучей электрической дуги при сварке конструкций следует применять специальный переносной защитный щит.

Методы и приемы труда.

Каркасы подают краном к месту монтажа, затем вручную укладывают на фиксирующие подкладки, равные по толщине защитному слою бетона в конструкции. Для обеспечения защитного слоя боковых граней применяют пластмассовые фиксаторы или же к каркасам приваривают фиксаторы из коротышей арматуры. Расстояние между фиксаторами 1,5 – 2 м.

2.6.4. Бетонные работы

Укладка бетонной смеси в конструкции и уход за бетоном в процессе твердения производятся специализированным звеном бетонщиков. В состав выполняемых ими рабочих процессов входят:

очистка перед бетонированием опалубки, заделка щелей шириной более 10 мм паклей, глиняным тестом или деревянными рейками, увлажнение водой деревянной опалубки;

— очистка арматуры от ржавчины, грязи и налипшего цементного раствора

— обработка рабочих швов;

— прием, подача, укладка и уплотнение бетонной смеси;

— очистка механизмов, инвентаря и приспособлений после бетонирования от налипшего бетона и грязи;

— укрытие бетона влагоемкими материалами и его поливка в начальный период.

Количество бетонщиков 3-его разряда по обработке поверхностей и рабочих швов ранее уложенного бетона составляет 1 человек на 3-5 м длины большей стороны.

Уход за уложенным бетоном осуществляют подсобные рабочие 1 разряда.

Звену бетонщиков предоставляется подготовленный фронт работ минимум на сутки. Необходимый фронт работ определяется расчетом исходя из производительности применяемого комплекта машин по подачи бетонной смеси в конструкцию.

Общая выработка звена рабочих, занятого укладкой и уплотнением бетонной смеси, должна быть связана со сменной производительностью оборудования, подающего смесь в конструкцию. Звено должно иметь резерв вибраторов, создаваемый на случай выхода из строя отдельных вибраторов.

Звено бетонщиков обеспечивается комплектом инструментов, указанным в таблице 14.

Организация рабочих мест

Обязательным требованием является обеспечение связи между бетонщиками на рабочих местах по приему, подаче и укладке бетонной смеси. Для этой цели оборудуется световая или звуковая сигнализация.

Все рабочие места на эстакадах, подмостях и настилах должны содержаться в чистоте и систематически очищаться от налипшего бетона и грязи.

Методы и приемы труда

Обработка бетонных поверхностей и швов осуществляется приводной металлической щеткой после достижения бетоном прочности 15 кгс/см 2 . Поверхность обрабатывают полосами, зигзагообразными движениями щетки вперед, равномерно нажимая щеткой на поверхность. После окончания работы щетку очищают от грязи, продувают и закрывают воздушный кран; магистраль отсоединяют от гребенки.

Подача бетонной смеси в конструкцию бетоноукладчиком производится в следующем порядке.

Прием бетонной смеси с автосамосвалов осуществляется одним бетонщиком 2 разр.; второй бетонщик 2 разр. регулирует поступление смеси с раздаточного бункера на ленту транспортера.

Бетонщик 2 разр., находясь у приемного бункера, подает шоферу сигнал о разгрузке автосамосвала, следит за выгрузкой бетонной смеси, очищает кузов и рабочее место от налипшего бетона.

Машинист 4 разр. поднимает краном бункер с бетонной смесью, опрокидывает в промежуточный бункер или разгружает его непосредственно на ленту транспортера, включает двигатель транспортера и следит за работой бетоноукладчика.

Второй бетонщик 2 разр., находясь у места выгрузки бетонной смеси на транспортер, периодическим открыванием и закрыванием секторного затвора регулирует равномерную загрузку ленты транспортера, очищает ленту и настилы от налипшего бетона, следит за правильностью подачи бетонной смеси в распределительные устройства.

Бетонщик 4 разр. разравнивает и уплотняет бетонную смесь вибратором.

В процессе бетонирования машинист совместно с бетонщиком по мере необходимости меняют позиции транспортера и устанавливают его на новые места бетонирования в радиусе действия бетоноукладчика.

По окончании бетонирования на данном участке бетоноукладчик перемещается на новую стоянку. За агрегатом должна быть свободная площадка для маневра автосамосвала при разгрузке бетонной смеси в приемный бункер.

При порционной подаче бетонной смеси образуются конусы, которые разравниваются вибратором до получения слоя требуемой толщины в пределах захватки. Уплотнение глубинными вибраторами осуществляется их погружением в слой бетона в вертикальном или слегка наклонном положении без соприкосновения с арматурой. При этом наконечник вибратора должен заглубляться в ранее уложенный и еще не схватившийся слой на глубину 5-10 см. Схема перестановки вибратора при уплотнении слоя бетонной смеси показана на рисунке 5.

Основными признаками достаточного уплотнения бетона на данной позиции является прекращение оседания смеси и появление цементного молока на ее поверхности.

Соприкосновение вибраторов с арматурой во время работы не допускается.

При односменном режиме укладки бетонной смеси в конструкцию возникают технологические перерывы, требующие устройства рабочих швов по границам захваток. Для образования вертикального шва на всю ширину фундамента закладываются доски с прорезями для арматуры. Т.к. за время технологического перерыва бетон набирает прочность, превышающую 1,5 МПа, то для хорошего сцепления вновь укладываемого бетона со старым, поверхность шва необходимо очистить от мусора, пыли и образовавшейся цементной пленки.

Если уложенный бетон достиг прочности 2-3 МПа, то обработка поверхности стыка должна производиться механической металлической щеткой, а после набора бетоном прочности выше 7-10 МПа — пневматической шарошкой.

В целях создания благоприятных условий для твердения бетона необходимо: на горизонтальные поверхности укладывать влагоемкие материалы (мешковину, песок) на срок не менее 2 суток для предохранения бетона от вредного воздействия прямых солнечных лучей и ветра; в жаркую погоду поливать открытые поверхности и деревянную опалубку; поливку начинать не позднее чем через 10-12 ч, а в жаркую и ветреную погоду — через 2-3 ч после окончания бетонирования; при температуре воздуха 15 0 С и выше поливать конструкцию в первые трое суток днем через каждые 3 ч и один раз ночью, а в последующие дни — не реже трех раз в сутки до достижения бетоном 75% проектной прочности.

Поливку производят так, чтобы вода падала на бетон в виде дождя. В жаркую погоду поливают и опалубку.

2.6.5. Гидроизоляционные работы.

Независимо от разновидности гидроизоляции поверхность тщательно очищают от грязи, пыли, жирных пятен. Имеющиеся выбоины, раковины, каверны, глубокие трещины и другие дефекты на поверхности заделывают и зачищают.

Для обеспечения большей долговечности и лучшего качества гидроизоляционного покрытия все виды гидроизоляции следует наносить на сухую поверхность.

Материалы для окрасочной гидроизоляции готовят на заводах и доставляют специальным транспортом, оборудованным средствами подачи.

Нанесение окрасочной гидроизоляции начинается с огрунтовывания подготовленной поверхности. По высохшей грунтовке наносят за 2 приема гидроизоляцию общей толщиной до 4 мм.

Нанесение окрасочной гидроизоляции осуществляется полосами с нахлесткой одной полосы на другую.

Рабочие, выполняющие окрасочную гидроизоляцию, должны быть в респираторах и защитных очках.

Перед устройством оклеечной гидроизоляции подготовленную поверхность огрунтовывают. Наклейку рулонных гидроизоляционных материалов на битумной основе производят посредством битумной мастики. Наклейку ведут полосами с нахлестом одной на другую на 100 мм. Стыки полос не должны совпадать, смещение стыков должно быть не менее 300 мм.

2.6.6. Монтаж плит перекрытий.

Монтаж сборных конструкций состоит из следующих основных процессов: подготовки конструкции к подъему, строповки, подъема и установки, временного закрепления, выверки и окончательного закрепления.

Подготавливая к подъему плиты очищают от грязи, закладные детали — от ржавчины.

Строповку плит следует производить инвентарными стропами. Поднимать элементы конструкций и перемещать их к месту установки следует плавно, без рывков и раскачивания с применением оттяжек. Подъем плит осуществляют в два приема: сначала на высоту 20-30 см, после проверки надежности строповки осуществляют дальнейший подъем.

Плиты устанавливают сразу в проектное положение. Наводку устанавливаемых плит на разметку следует производить с помощью монтажного механизма. Перед окончательным закреплением установленных плит проверяют расположение их в плане, по высоте.

Швы между плитами заделывают цементно-песчаным раствором.

3. Составление калькуляции трудовых затрат на возведение фундамента

Производственная калькуляция разрабатывается на основе сборников ЕНиР для определения трудозатрат и заработной платы рабочих (табл. 12).

Источник

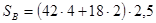

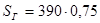

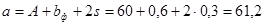

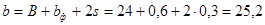

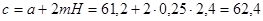

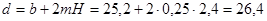

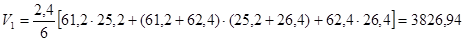

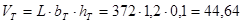

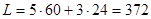

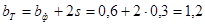

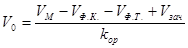

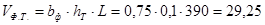

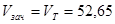

Предусматривается отрывка котлована на глубину Н = 2,4 м с последующей разработкой траншей по контуру фундамента на глубину hт = 0,1 м.

Предусматривается отрывка котлована на глубину Н = 2,4 м с последующей разработкой траншей по контуру фундамента на глубину hт = 0,1 м. м;

м; м;

м; м;

м; м;

м; ;

; м 3 ;

м 3 ; м 3 ;

м 3 ; м;

м; м;

м; м 3 .

м 3 . м 2 .

м 2 .

м 3 ;

м 3 ;

м 2 .

м 2 . м 3 ;

м 3 ; м 3 ;

м 3 ; м 3

м 3