8.2. Увеличение массы и жесткости фундаментов при их усилении (ч. 1)

Основной причиной переустройства фундаментов под машины с динамическими нагрузками является их повышенная вибрация. Поэтому применяемые способы усилений фундаментов машин и их оснований во многом аналогичны способам, используемым для снижения уровня колебаний [102, 103, 108 и др.]. Эти способы являются в основном конструктивными и включают в себя: увеличение массы фундамента или отдельных частей его; повышение жесткости фундамента, отдельных элементов его, а также грунтового основания; увеличение общей жесткости системы машина — фундамент вследствие более надежного крепления машины к фундаменту. Повышенные вибрации фундаментов приводят не только к нарушению нормальной работы машин, но и к разрушению самих фундаментов в результате образования в них трещин и даже расчленения их на отдельные конгломераты.

Следует отметить, что увеличение массы фундамента существенно влияет на уменьшение амплитуды его колебаний лишь тогда, когда дополнительная масса составляет 50—80 % основной. Особенно малоэффективно увеличение только массы фундамента (без увеличения площади подошвы его) для низкочастотных машин, поскольку при увеличении массы фундамента частота его собственных колебаний снижается и приближается к частоте вынужденных колебаний, что вызывает опасность возникновения резонанса. Более эффективным для фундаментов низкочастотных машин является повышение жесткости основания путем увеличения площади подошвы фундамента с одновременным увеличением его массы, так как при этом повышается частота собственных колебаний фундамента, удаляясь от рабочей частоты колебаний машины. Для фундаментов высокочастотных машин увеличение массы фундамента без изменения площади подошвы его может оказаться целесообразным для снижения уровня вибраций фундамента и прекращения деформаций, вызванных повышенными колебаниями.

Наиболее действенным способом восстановления целостности разрушенных фундаментов машин, а также увеличения жесткости основания фундамента путем уширения его подошвы с одновременным увеличением его массы является устройство жестких обойм (бандажей, поясов, рубашек), охватывающих либо весь фундамент, либо отдельные его части. При этом обеспечивается не только увеличение сечения фундамента и передача нагрузок на новую часть его, но и соединение деформированного фундамента в единое целое.

В случае применения железобетонных обойм, наиболее широко используемых при усилении, по периметру обоймы вследствие усадки бетона при твердении происходит обжатие поврежденных частей фундамента, что способствует надежному соединению бетона фундамента и бетона усиления в единую конструкцию [109]. Следует, однако, иметь в виду, что обжатие достигается только тогда, когда твердение всего бетона обоймы происходит одновременно. Поэтому вертикальные рабочие швы бетонирования по периметру обоймы должны быть исключены. Допускается устройство только горизонтальных швов бетонирования по высоте обоймы. Для ускорения твердения бетона обоймы необходимо применять быстротвердеющие цементы и пуццолановый портландцемент, а также вводить в состав бетона пластифицирующие добавки и ускорители твердения. Наряду с этим при устройстве железобетонной обоймы следует предусматривать мероприятия, направленные против образования усадочных трещин. Армирование обойм рекомендуется выполнять [109] рабочими стержнями диаметром 12—20 мм из стали класса А-II, расположенными через 150—200 мм, а также хомутами по общим правилам [99], но из арматуры периодического профиля. Порядок и технология работ по устройству железобетонных устройств для фундаментов под машины аналогичны описанным ранее для фундаментов под статические нагрузки.

В тех случаях, когда фундамент имеет трещины в направлении, перпендикулярном линии действия динамической силы (например, вертикальные трещины при горизонтальной динамической нагрузке), возможно применение металлической обоймы, состоящей из упорных рам и стягивающих их стержней. При этом фундаменты должны иметь простую конфигурацию в плане. Натяжением стержней создают усилия, превышающие те, которые вызывают раскрытие трещин [109].

Швец В.Б., Феклин В.И., Гинзбург Л.К. Усиление и реконструкция фундаментов

Источник

Виды вибродемпфирующих покрытий

| Покрытия мастичные | Коэффициент потерь энергии | Покрытия листовые | Коэффициент потерь энергии |

| Пластик №378 | 0,45 | Адем-НШ | 0,25 |

| Мастика А2 | 0,40 | Волосяной войлок | 0,23 |

| ВД-17-58 | 0,44 | Поролон | 0,22 |

| ВД-17-59 | 0,30 | Минераловатная плита | 0,04 |

| ВД-17-63 | 0,40 | Губчатая резина | 0,04 |

| Пластикат «Агат» | 0,46 | Винипор технический | 0,40 |

| ВПМ 1 | 0,18 | Радуга | 0,30 |

| ВПМ 2 | 0,22 | Фольгоизол | 0,27 |

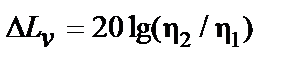

Снижение уровня вибрации при использовании вибродемпфирования определяется по формуле:

где h1 и h2 – коэффициенты потерь до и после вибродемпфирования (чугунов и сталей h = 10 –3 –10 –4 ).

В последнее время получили распространение новые типы вибродемпфирующих покрытий – Адем НШ-2, ВМЛ-76 и СКЛ-25.

Динамическое гашение колебаний. Динамический гаситель, присоединяемый к объекту, формирует дополнительные динамические воздействия, прикладываемые к объекту в точках присоединения гасителя. Динамическое гашение осуществляется при таком выборе параметров гасителя, при котором эти дополнительные воздействия частично уравновешивают (компенсируют) динамические воздействия, возбуждаемые источником.

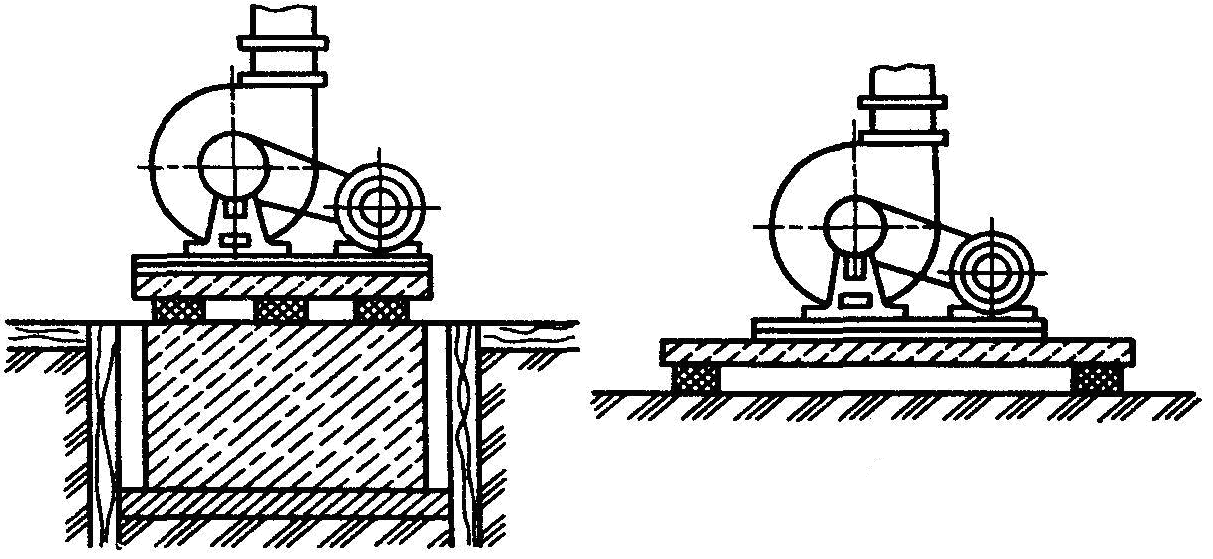

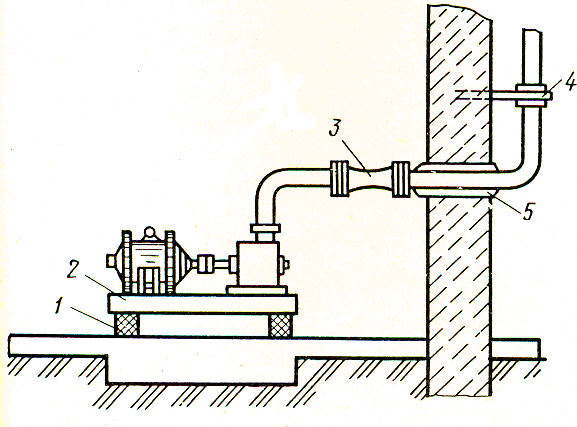

Использование метода виброгашения связано с увеличением реактивной части импеданса колебательной системы. Виброгашение реализуется при увеличении эффективной жесткости и массы корпуса машин или станин станков за счет их объединения в единую замкнутую систему с фундаментом с помощью анкерных болтов или цементной подливки. С этой же целью относительно малогабаритное инженерное оборудование жилых зданий (вентиляторы, насосы) устанавливают на опорные плиты и виброгасящие основания (рис. 1.5.9). Следует иметь в виду, что колебания сварных фундаментов приблизительно в

2 раза ниже, чем ленточных. Расчет фундаментных блоков производят по специальным методикам.

| а | б |

|

Рис. 1.5.9. Установка агрегатов на виброгасящем основании:

а – на фундаменте в грунте; б – на перекрытии

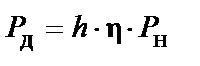

Определение амплитуд вынужденных и свободных колебаний фундамента производят в соответствии с указаниями СНиП 2.02.05–87 и учетом типа машин. Расчетную динамическую нагрузку РДопределяют по формуле

Допустимые значения вибраций определяются условием

Для машин с кривошипно-шатунными механизмами расчет амплитуд вертикальных колебании производят по формуле

Здесь Рzд – расчетная вертикальная составляющая возмущающих сил машины в соответствии со СНиП 2.02.05–87; bz – коэффициент жесткости основания при упругом равномерном сжатии, bz = czS, где S – площадь подошвы фундамента;

где b0 – коэффициент, м –1 (принимается равным 1 – для песков; 1,2 – для суспензий и суглинков; 1,5 – для глин и крупнообломочных грунтов); Е –модуль деформации грунта в тоннах силы на 1 м 2 , тс/м 2 , определяемый в соответствии с требованиями СНиП по проектированию оснований зданий и сооружений; S – площадь подошвы фундамента, м 2 , S0 = 10 м 2 .

Снижение вибраций, создаваемых рельсовым транспортом, обеспечивается укладкой и креплением рельсов на массивные железобетонные шпалы.

Виброизоляция. Действие виброизоляции сводится к ослаблению связей между источником и объектом; при этом уменьшаются динамические воздействия, передаваемые объекту.

Методы установки оборудования на фундамент требуют больших затрат времени и приводят к неизбежной порче дорогостоящих покрытий полов. К тому же фундаменты таких машин, как молоты, представляют собой сложные строительные сооружения высотой с трех-, четырехэтажный дом, стоимость которых может на порядок превышать стоимость машины. Поэтому на этапе эксплуатации промышленных комплексов в основном используют установку оборудования без фундамента непосредственно на виброизолирующих опорах. Такой метод позволяет обеспечить любую степень виброизоляции оборудования. Установка на виброизолирующие опоры технологического и инженерного оборудования удешевляет его монтаж, исключает порчу оборудования и снижает уровень шума, сопутствующий интенсивным вибрациям. Такие опоры могут применяться также и при наличии фундаментов: либо между источником вибраций (машиной) и фундаментом (основанием, опорной плитой), либо между фундаментом и грунтом. Установка виброизоляторов предусматривается также при прокладке воздуховодов систем вентиляции и разного рода трубопроводов внутри строительных конструкций. Это исключает передачу вибраций от стенок воздуховодов и трубопроводов элементам конструкции зданий. Для ограничения распространения колебаний практикуют разделение инженерных коммуникаций на отдельные участки с помощью специальных гибких вставок. Во всех рассмотренных случаях введение в колебательную систему дополнительной гибкой связи приводит к ослаблению передачи вибрации от источника колебаний (рис. 1.5.10).

В качестве виброизоляторов повсеместно используют резиновые или пластмассовые прокладки, одиночные или составные цилиндрические пружины, листовые рессоры, комбинированные виброизоляторы (пружинно-резиновые, пружинно-пластмассовые, пружинно-рессорные) и пневматические виброизоляторы (воздушные подушки). Виброизолирующие резиновые прокладки выполняют обычно со сквозными или полусквозными отверстиями или оребренными, поскольку резина не склонна к объемной деформации.

Цилиндрические пружины и рессоры по сравнению с прокладками более стойки к воздействию агрессивных сред, дольше сохраняют упругие свойства во времени и позволяют изолировать низкочастотные колебания, так как при прочих равных условиях обеспечивают большую статическую осадку. Существенный недостаток цилиндрических пружин – малое снижение высокочастотных вибраций.

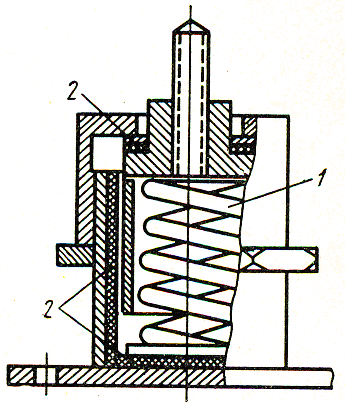

Широко используют комбинированные виброизоляторы (рис. 1.5.11), состоящие из цилиндрической пружины 1 и набора резиновых прокладок 2, отделяющих пружину как от опорной поверхности, так и от элементов корпуса виброизолятора. Конструкции такого рода позволяют обеспечить эффективное снижение уровня вибраций в широкой полосе частот. Их применяют для ослабления передачи вибрации большинства видов стационарного и технологического оборудования (станки, насосы, вентиляторы). Для изоляции вибраций инженерного оборудования жилых и административных зданий, как правило, используют пружинные виброизоляторы или резиновые прокладки. Для снижения передачи колебаний, создаваемых рельсовым транспортом, практикуется виброизоляция рельсового пути.

|  |

| Рис. 1.5.10. Виды виброизоляции инженерного оборудования: 1 – упругая прокладка; 2 – железобетонная плита; 3 – вставка (резиновый шланг); 4 – хомут с упругой прокладкой; 5 – упругая прокладка | Рис. 1.5.11. Комбинированные виброизоляторы: 1 – цилиндрическая пружина; 2 – набор резиновых прокладок |

Снижение передачи колебаний в 3–4 раза обеспечивают пустотные экраны с дискретными связями между составляющими плитами, устанавливаемыми в грунте между рельсовыми путями и фундаментами зданий.

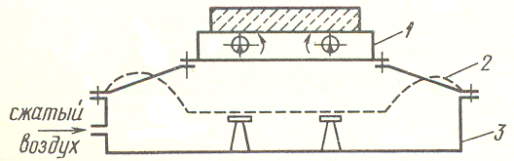

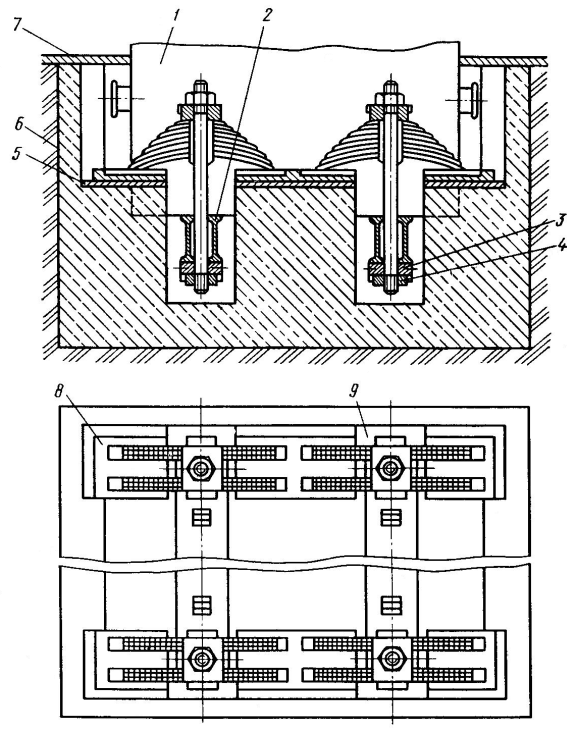

На заводах используют пневматические виброизоляторы типа воздушных подушек, представляющих собой воздушную полость с давлением порядка 2 × 10 5 Па, отделяющую вибратор с формуемой деталью от корпуса машины (рис. 1.5.12). Это приводит к резкому ослаблению передачи вибраций на основание виброплатформы, грунт и далее на фундаменты рядом расположенных зданий без снижения уровня рабочих параметров вибратора.

Рис. 1.5.12. Схема пневматических виброизоляторов:

1 – виброплатформа; 2 – гибкая резинокордная оболочка;

3 – камера воздушной подушки

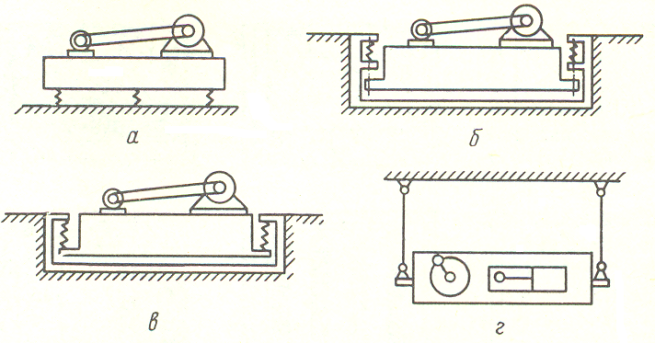

Виброизоляция машин и оборудования от основания (фундамента) может быть осуществлена в двух вариантах. «Опорный» вариант предусматривает установку виброизолятора между машиной и основанием (рис. 1.5.13, а–г). «Подвесной» вариант (рис. 1.5.13, б–г) используют, когда изолируемый объект подвешивается на виброизоляторах, закрепленных выше подошвы фундамента, которые в отличие от первого случая работают уже не на сжатие, а на растяжение. По опорному варианту выполняется виброизоляция большинства видов стационарного технологического оборудования предприятий и инженерного оборудования жилых и общественных зданий.

Рис. 1.5.13. Схемы виброизоляции оборудования

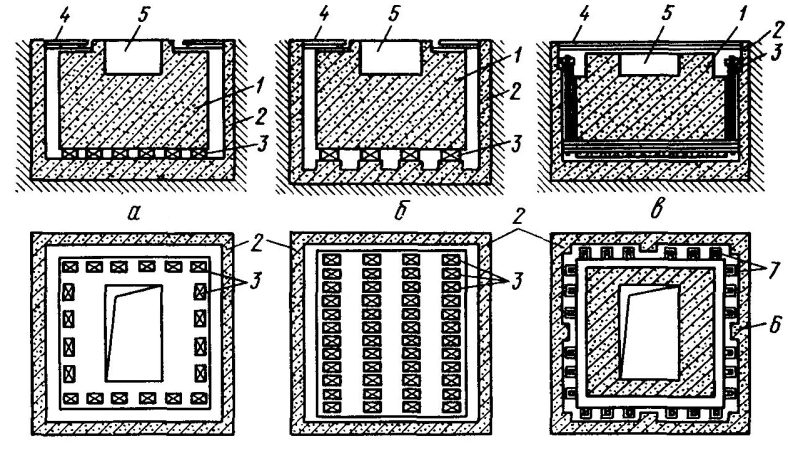

На схемах рис. 1.5.14 представлены варианты виброизоляций под молоты. Различие между схемами а и б состоит в том, что в схеме а (опорный вариант) фундамент 1 установлен на виброизоляторы 3, расположенные по его периметру; в схеме б (опорный вариант) – на виброизоляторы с рядным расположением; в схеме в (подвесной вариант) фундаментный блок 1 удерживается с помощью короба и подвесных стержней 7, концы которых опираются на виброизоляторы.

Во всех рассмотренных случаях фундамент углублен в грунт, поэтому предусмотрено устройство ограждающего короба, внутри которого размещаются фундаментный блок и виброизоляторы. Нужно отметить, что фундаментный блок под виброизолируемой машиной устраивают в следующих случаях: корпус машины имеет недостаточную жесткость; размещение виброизоляторов непосредственно под корпусом машины встречает конструктивные затруднения; изолируется агрегат, состоящий из отдельных машин, установленных на отдельных фундаментных блоках; требуется увеличить массу изолируемой установки и моменты инерции для уменьшения амплитуды ее вынужденных колебаний.

Рис. 1.5.14. Схемы виброизоляции молотов:

а, б – опорный вариант; в – подвесной вариант; 1 – фундаментный блок; 2 – подфундаментный короб; 3 – виброизоляторы; 4 – настил; 5 – подшаботная выемка; 6 – пилястры; 7 – подвесные стержни

Увеличение массы и моментов инерции позволяет избежать повышения частоты собственных колебаний установки, обусловленного увеличением жесткости виброизоляторов. Кроме того, это способствует устранению недопустимых перекосов установки от временных статических нагрузок и уменьшению амплитуды собственных колебаний установки, вызванных случайными ударами.

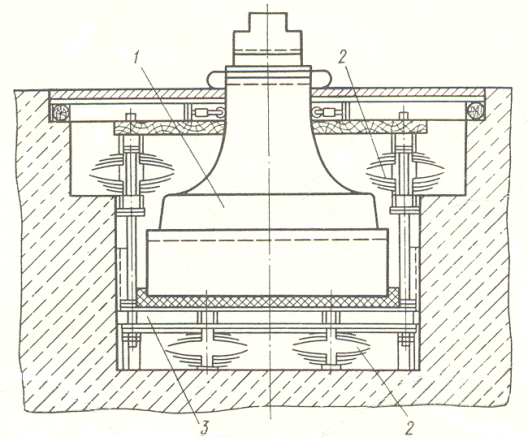

Иногда фундаментные блоки заменяют виброизоляцией специальной конструкции (рис. 1.5.15). Здесь в качестве виброизоляторов использованы 12 комплектов семилистовых эллиптических рессор Галахова, расположенных в двух поясах по высоте подшаботной ямы (опорно-подвесной вариант). Шабот 1 опирается на рессоры 2 через переходную раму 3. Вертикальность перемещения шабота при ударах, создающих дополнительный опрокидывающий момент, обеспечивается шестью роликовыми направляющими, установленными в раме перекрытия подшаботной ямы. Использование этой конструкции позволяет снизить виброускорение в близлежащих жилых домах в 20–30 раз.

Разработаны рессорные подвесные виброизолированные фундаменты для штамповочных молотов (М 210, М 211, М 212, КРН-800 и КРН-1250). В этой конструкции фундамента (рис. 1.5.16) шабот 1 молота устанавливается на две балки 2, изготовленные из двутавров; балки вывешены на шпильках, которые на нижнем конце имеют специальные гайки 3, находящиеся в замках 4. Шпилька на верхнем конце имеет гайку, опирающуюся на поперечину 9. Для предотвращения самопроизвольного отвинчивания гайка фиксируется шайбой.

Рис. 1.5.15. Подшаботная виброизоляция на невиброизолированном

Рис. 1.5.16. Рессорные подвесные виброизолированные фундаменты

Рессоры фиксируются в поперечинах с помощью специальных гнезд и своими концами вставляются в пазы плит 8, приваренных к подкладкам 5. Подкладки при установке заливаются в тумбы фундамента 6. В рабочем положении фундамент должен быть закрыт настилом 7. Для предотвращения смещений молота по балкам предусмотрены шпонки, приваренные к балкам и заходящие в пазы шабота 1.

Рассмотренная конструкция позволяет устанавливать молоты на существующем фундаменте. Рессорные подвесные виброизолированные фундаменты имеют следующие преимущества перед фундаментами, располагаемыми непосредственно на грунте: динамическая нагрузка на грунт снижается в 4–5 раз, а по сравнению с «жестким» фундаментом – в 25–30 раз; затухание колебаний, совершаемых молотом после удара, происходит за одни цикл; размеры фундаментов в плане не выходят за пределы существующих. Отсутствие массивного бетонного инерционного фундамента, масса которого в 3–4 раза больше массы молота, приводит к снижению затрат на виброгашение в 8–9 раз по сравнению с затратами по устройству обычного фундамента.

Для исключения передачи вибраций от фундаментов технологического оборудования предприятий в жилую застройку по периметру фундаментов на всю его высоту предусматривают акустические швы с засыпкой какого-либо рыхлого материала, например асбестовой крошки. К мероприятиям аналогичного назначения относят устройства акустических щелей, в которых изолирующей прослойкой служит воздух.

Полы на упругом основании из минераловатных плит или резиновых виброизоляторов позволяют снизить колебания в диапазоне частот 31,5–63 Гц в 1,5–2,5 раза. Большое снижение вибраций достигается в перекрытиях с засыпкой и беспустотным полом.

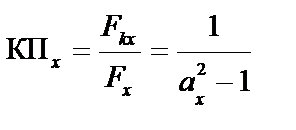

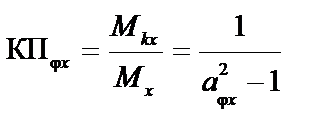

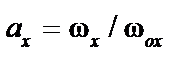

Эффективность виброизоляции при действии гармонических нагрузок оценивается коэффициентом передачи (КП). При поступательных колебаниях в направлении оси х пространства и вращательных колебаний вокруг этой оси соответствующие коэффициенты передачи определяют по формулам:

если Fkх и Мkх –соответственно амплитуда гармонической силы и гармонического момента относительно оси x, передающиеся через виброизоляторы на опорную конструкцию; Fх, Мх –амплитуды гармонической силы и момента, воздействующих на изолируемую установку;

Выбор виброизоляции можно вести в определенной последовательности. Выбирают конкретный тип виброизоляторов с известными допустимыми нагрузками и жесткостными характеристиками (например, по ГОСТ 17725–81 «Вибрация. Виброизоляторы резиновые. Коврики») и определяют значения собственных частот w0 виброизолированной установки. Для известных значений частот w возмущающих сил и моментов рассчитывают соответствующие значения КП и сопоставляют с требуемыми значениями.

Виброзащитные устройства и их эффективность. Демпферы, динамические гасители и виброизоляторы образуют в совокупности виброзащитные устройства. Пассивными называют устройства, состоящие из инерционных, упругих и диссипативных элементов. Активные устройства могут, кроме того, содержать элементы немеханической природы и, как правило, обладают независимым источником энергии.

Эффективность виброзащитных систем принято оценивать отношением величины какого-либо характерного параметра колебаний объекта, происходящих при применении данного виброзащитного устройства, к величине того же параметра при отсутствии виброзащиты. Это отношение называется коэффициентом эффективности вибрационной защиты.

Дата добавления: 2021-04-21 ; просмотров: 40 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник