- Пламенные отражательные печи

- Характеристика и конструкция отражательной печи

- Описание конструкции и технологии агрегата и вспомогательное оборудование. Обоснование систем регулирования, контроля и сигнализации, схемы принятой аппаратуры для реализации автоматизации. Охрана труда и окружающей среды. Компоновка и коммутация щита.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Пламенные отражательные печи

Если требуется одновременно большое количество металла, например, для получения крупной отливки или необходима высокая производительность литейной, для плавки используют отражательные печи. Такие печи применяются в заготовительных литейных цехах, производящих слитки, и литейных цехах, выпускающих крупное фасонное литье. Емкость отражательных печей составляет от 0,2—5 т (фасоннолитейные цехи легких сплавов) до 50—100 т (заготовительные цехи). По способу обогрева отражательные печи бывают пламенные и электрические.

Пламенные печи обогреваются топливом (мазутом, газом), при этом металл нагревается от непосредственного соприкосновения с пламенем или отходящими газами, а также за счет тепла, испускаемого нагретой футеровкой. Поскольку нагрев металла в отражательных печах происходит только сверху, ванну печи делают неглубокой, но с большой поверхностью, что дает возможность плавить быстро и с небольшим расходом топлива. Однако большая поверхность способствует повышенному окислению и газонасыщению металла вследствие непосредственного соприкосновения продуктов горения с расплавом.

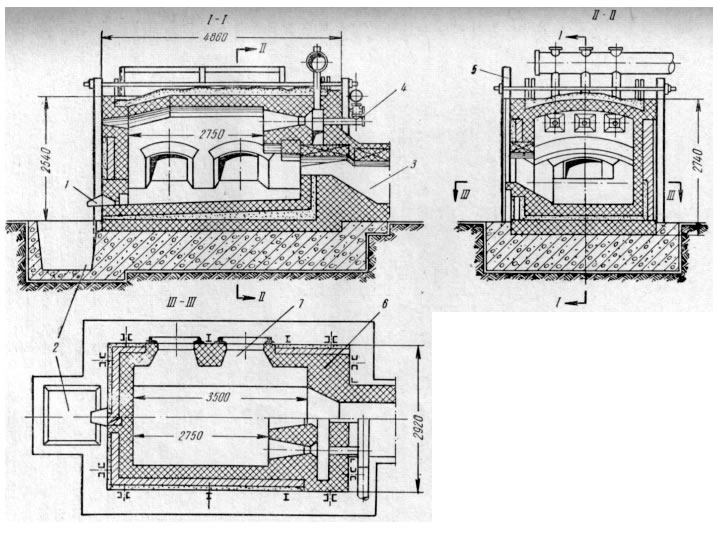

Плавка с применением флюсов и последующее рафинирование металла позволяет, однако, готовить в пламенных печах металл хорошего качества. В цехах цветного литья встречаются пламенные печи трех разновидностей: стационарные, наклоняющиеся и барабанные качающиеся. Отражательная стационарная печь (рис. 1) отапливается при помощи форсунок, расположенных обычно со стороны боковой стенки.

Рис. 1 Схема отражательной печи для плавки алюминиевых сплавов

1 — летка и желоб; 2 — яма для ковша; 3 — дымоход; 4 — горелки; 5 — металлический каркас; 6 — огнеупорная кладка; 7 — завалочное окно

Количество форсунок зависит от габаритов печи. Применяют форсунки высокого давления, в которые воздух подается от компрессора под давлением 490,3— 628,4 кН/м 2 (5—6 aтмосфер). Продукты сгорания отводятся с помощью отверстий, расположенных над ванной металла немного ниже ряда форсунок. Продукты горения в рабочем пространстве печи имеют вращательное движение, что характерно для большинства отражательных печей, отапливаемых мазутом и газом (генераторным или природным).

Газовые отражательные печи хорошо зарекомендовали себя в литейных цехах, так как имеют ряд преимуществ перед печами, отапливаемыми мазутом, в которых обеспечить полноту сгорания топлива и нужную печную атмосферу труднее. Кроме того, большинство мазутов содержит в своем составе влагу — основной источник водорода в печи, для удаления которой требуется дополнительная очистка. Поэтому в свое время для плавки легких сплавов пламенные мазутные печи заменили электрическими отражательными печами.

Проведенная в последние годы работа по переводу отражательных печей на отопление природным газом, широкое применение подогрева дутья, а в отдельных случаях и кислорода, снова повысило удельный вес пламенных печей в литейных цехах цветных сплавов.

Что же касается опасности сильного газонасыщения металла от контакта с продуктами сгорания в отражательных печах (основной недостаток плавильных агрегатов), то в настоящее время разработана технология плавки различных сплавов с применением флюсов. По этой технологии можно получать металл достаточно высокого качества, почти не уступающий металлу, приготовленному в электропечах. Металл, приготовленный в электрических печах при плавке на воздухе, содержащем пары воды, также нуждается и в дегазации и в рафинировании от неметаллических включений.

В настоящее время газовые отражательные печи применяют даже для плавки магниевых сплавов, что в недалеком прошлом считалось неприемлемым из-за энергичной окисляемости магния и его склонности к воспламенению. Применение покровных флюсов и печей с форкамерами позволяет в этом случае получать вполне качественный металл.

Пламенные отражательные печи особенно удобны и экономичны при переплаве отходов в производстве вторичных сплавов, так как в них можно быстро переплавлять разногабаритную шихту. Регулирование атмосферы печи позволяет производить очистку металла от нежелательных примесей в результате окислительно-восстановительной плавки, что практически невозможно при плавке в электропечах с открытыми нагревательными элементами.

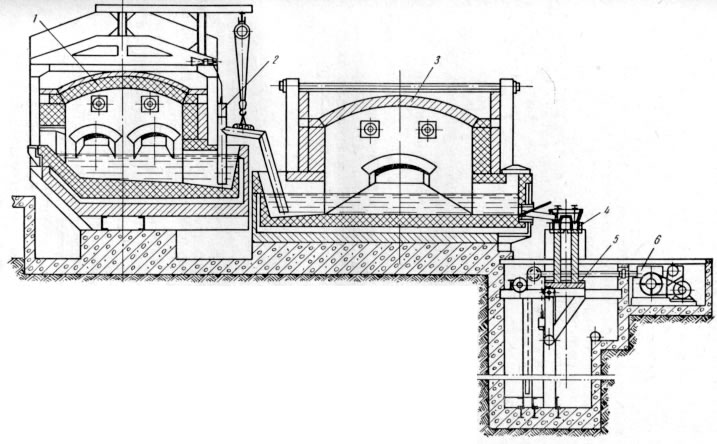

Отражательные пламенные печи широко применяются в заготовительном литье, где они строятся в паре с подогреваемым миксером (рис. 2). Миксер мало отличается от печи. Печь и миксер снабжены специальными карманами. Готовый сплав из кармана печи сифоном переливается в карман миксера.

Рис. 2 Схема плавильно-литейного агрегата для плавки и литья слитков методом непрерывного литья

1 — печь; 2 — сифон для перелива металла; 3 — миксер; 4 — кристаллизатор; 5 — литейная машина; 6 — привод литейной машины

Непосредственную разливку готового металла осуществляют из миксера. Это позволяет вести плавку независимо от разливки, что приводит к повышению производительности плавильных печей и обеспечивает непрерывность плавки.

Сифонный перелив исключает применение ковшей, сокращает время перелива расплава из печи в миксер, уменьшает окисление сплава при переливе, обеспечивает безопасные методы труда.

Современные печные устройства в заготовительных цехах снабжены системой автоматического регулирования горения топлива в печи и миксере (регулируется температура печи, соотношение между расходом топлива и воздуха, давление в печи, а также подогрев топлива—мазута). В результате снижается расход топлива, улучшается качество горения и облегчаются условия труда обслуживающего персонала.

В фасоннолитейных цехах легких сплавов встречаются отражательные печи с карманом, которые используют в качестве плавильно-раздаточных агрегатов при литье в кокиль. Металл в раздаточном кармане, отделенном от плавильной камеры печи, свободен от модифицирующих солей или другого покровного флюса что создает удобства при разливке сплава. При зачерпывании металла флюс не попадает в разливочный ковш. Раздаточный карман обычно снабжен крышкой, которая имеет небольшое отверстие для зачерпывания порции металла ручным ковшом, что обеспечивает хорошие гигиенические условия труда литейщиков.

Загрузка шихты в отражательные печи большой и средней емкости производится через окна в боковых стенках печей с помощью завалочных машин шаржирного типа. При переплавке мелкой шихты и стружки применяют механизированную загрузку печи через отверстия, проделанные в своде или на верхних уровнях боковых стенок, с помощью скиповых подъемников или транспортеров.

Отражательные наклоняющиеся печи в отличие от стационарных печей можно наклонять при выпуске и загрузке металла с помощью специальных приводных механизмов.

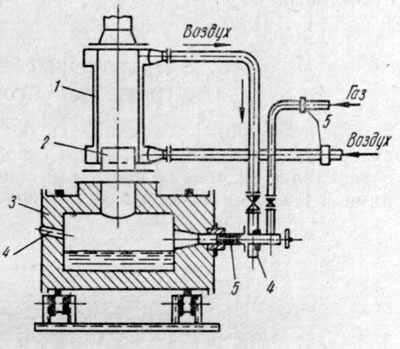

Из других пламенных печей в небольших литейных цехах находят применение барабанные качающиеся печи, отапливаемые мазутом или газом с форкамерой или без нее. В фасоннолитейных цехах медных сплавов применяются обычно печи без форкамеры (рис. 3).

Рис. 3 Схема барабанной качающей печи пламенного типа

1 — рекуператор; 2 — телескопическая втулка; 3 — печь; 4 — смотровое окно; 5 — горелка

Принцип работы барабанных качающихся печей такой же, как и у отражательных печей, но при покачивании печи в процессе работы металл может нагреваться от раскаленной футеровки стенок печи. Наиболее удобны барабанные печи, работающие на газовом топливе. Несмотря на непосредственный контакт продуктов горения с расплавом, в этих печах можно получать металл довольно высокого качества в результате интенсификации плавки (применение горелок высокого давления), окислительной атмосферы в печи, которая уменьшает опасность насыщения металла водородом, и применения покровных флюсов.

Практика последних лет показывает, что при плавке медных сплавов такие газовые печи барабанного типа с успехом конкурируют с дуговыми электропечами типа ДМК. Газовые печи более экономичны, легки в обслуживании, кроме того, дают меньше шума при работе, чем электродуговые печи. В зависимости от состава сплава отражательные печи футеруют кислыми, основными или нейтральными огнеупорами.

Отражательные печи для плавки сплавов меди, никеля, магния футеруют основными огнеупорами, а для плавки алюминиевых сплавов — нейтральными.

Однако основные огнеупоры (магнезитовый кирпич и др.) имеют большой коэффициент термического расширения, поэтому при резких колебаниях температуры в печи в футеровке получаются трещины. В этом отношении более удобна набивная или наварная футеровка из смеси мелкогранулированного огнеупорного материала со связующим. Если поддерживать определенную температуру во время остановки печи, то такая футеровка может служить довольно долго (до 6—8 месяцев).

На практике основным огнеупорным материалом выкладывают часть печи, непосредственно контактирующую с металлом и шлаком (ванна печи), свод делают почти всегда из динаса, а стенки — из шамота. Ванны печей небольших емкостей, предназначенные для плавки меди и медных сплавов, можно выкладывать из шамота, так как закись меди является довольно слабым основанием и опасность взаимодействия с материалом футеровки сравнительно небольшая.

При плавке алюминиевых и особенно магниевых сплавов не рекомендуется применять различные виды огнеупоров, содержащие кремнезем (кремнекислые, полукислые и глиноземистые).

Кремнезем в шамоте в той или иной мере подвергается воздействию алюминиевого расплава, причем восстановленный из футеровки кремний растворяется в жидком металле, а образующаяся окись алюминия нарастает на поверхности футеровки. Так, например, шамотный кирпич, имевший типичный состав 62,3% SiO2, 32,7% Al2O3, остальное Fe2O3, TiO3 и др., после длительной работы содержал 71,8% Al2O3, 21% Al, 5,2% Si, 1,0% Fe и 0,4% Ti. Поэтому рекомендуется применять сорта шамота, которые содержат наибольшее количество глинозема. Жидкий магний также способен реагировать с кремнеземом футеровки, что приводит к восстановлению кремния и загрязнению им металла, а реакция магния с Al2O3 приводит к образованию шпинели MgO • Al2O3, также загрязняющей сплав в форме неметаллических включений. В этом случае наиболее подходящим материалом для футеровки будет магнезит.

Источник

Характеристика и конструкция отражательной печи

Описание конструкции и технологии агрегата и вспомогательное оборудование. Обоснование систем регулирования, контроля и сигнализации, схемы принятой аппаратуры для реализации автоматизации. Охрана труда и окружающей среды. Компоновка и коммутация щита.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 17.07.2010 |

| Размер файла | 475,0 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Автоматизация производства, процесс в развитии машинного производства, при котором функции управления и контроля, ранее выполнявшиеся человеком, передаются приборам и автоматическим устройствам. Автоматизация производства — основа развития современной промышленности, генеральное направление технического прогресса. Цель автоматизация производства заключается в повышении эффективности труда, улучшении качества выпускаемой продукции, в создании условий для оптимального использования всех ресурсов производства. Различают автоматизация производства: частичную, комплексную и полную.

Частичная автоматизация производства, точнее — автоматизация отдельных производственных операций, осуществляется в тех случаях, когда управление процессами вследствие их сложности или скоротечности практически недоступно человеку и когда простые автоматические устройства эффективно заменяют его. Частично автоматизируется, как правило, действующее производственное оборудование. По мере совершенствования средств автоматизации и расширения сферы их применения было установлено, что частичная автоматизация наиболее эффективна тогда, когда производственное оборудование разрабатывается сразу как автоматизированное. К частичной автоматизация производства относится также автоматизация управленческих работ.

При комплексной автоматизация производства участок, цех, завод, электростанция функционируют как единый взаимосвязанный автоматизированный комплекс. Комплексная автоматизация производства охватывает все основные производственные функции предприятия, хозяйства, службы; она целесообразна лишь при высокоразвитом производстве на базе совершенной технологии и прогрессивных методов управления с применением надёжного производственного оборудования, действующего по заданной или самоорганизующейся программе, функции человека при этом ограничиваются общим контролем и управлением работой комплекса. Полная автоматизация производства — высшая ступень автоматизации, которая предусматривает передачу всех функций управления и контроля комплексно-автоматизированным производством автоматическим системам управления. Она проводится тогда, когда автоматизируемое производство рентабельно, устойчиво, его режимы практически неизменны, а возможные отклонения заранее могут быть учтены, а также в условиях недоступных или опасных для жизни и здоровья человека.

При определении степени автоматизации учитывают прежде всего её экономическую эффективность и целесообразность в условиях конкретного производства. Автоматизация производства не означает безусловное полное вытеснение человека автоматами, но направленность его действий, характер его взаимоотношений с машиной изменяется; труд человека приобретает новую качественную окраску, становится более сложным и содержательным. Центр тяжести в трудовой деятельности человека перемещается на техническое обслуживание машин-автоматов и на аналитически-распорядительную деятельность.

Работа одного человека становится такой же важной, как и работа целого подразделения (участка, цеха, лаборатории). Одновременно с изменением характера труда изменяется и содержание рабочей квалификации: упраздняются многие старые профессии, основанные на тяжёлом физическом труде, быстро растет удельный вес научно-технических работников, которые не только обеспечивают нормальное функционирование сложного оборудования, но и создают новые, более совершенные его виды.

Автоматизация производства является одним из основных факторов современной научно-технической революции, открывающей перед человечеством беспрецедентные возможности преобразования природы, создания огромных материальных богатств, умножения творческих способностей человека.

1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 ОПИСАНИЕ КОНСТУКЦИИ АГРЕГАТА И ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

Плавильные пламенные печи широко применяют в цветной металлургии при производстве меди, никеля, олова и других металлов. По энергетическому признаку эти агрегаты относятся к классу печей теплообменников с радиационным режимом тепловой работы, благодаря чему они называются отражательными печами. По назначению они делятся на две большие группы: печи для переработки минерального сырья, основными представителями которых являются отражательные печи для плавки сульфидных медных концентратов на штейн, и печи, предназначенные для рафинировочной плавки металлов.

Отражательная печь для плавки на штейн является универсальной. В ней можно плавить разнообразные по составу и физическим характеристикам материалы, основу которых составляет сырая (подсушенная) шихта. Большая емкость печи, в которой одновременно находится около 900-1000 т расплавленного материала, позволяет поддерживать стабильные теплотехнические параметры плавки при значительных колебаниях в производительности предшествующего (подготовка шихты) и последующего (конвертирование штейнов) за отражательной плавкой переделов. К основным недостаткам отражательных печей следует отнести отсутствие очистки дымовых газов от пыли и сернистого ангидрида и сравнительно высокий удельный расход топлива.

Отражательные печи, в которых производится очистка металлов от примесей, носят названия, отражающие сущность протекающих в них технологических процессов. Например, печи, применяемые для получения специальных отливок — анодов, которые используют в последующем процессе электролитического рафинирования меди, называют анодными печами. Это малопроизводительные плавильные агрегаты периодического действия, в которых перерабатывается твердая и жидкая черновая медь, причём жидкую черновую медь подают в печь ковшом непосредственно из конвертера. Так называемые вайербарсовые печи отличаются от анодных только тем, что в них перерабатываются катоды, полученные в процессе электролиза, а также отходы красной и электролитной меди.

1.2 ОПИСАНТЕ ТЕХНОЛОГИИ АГРЕГАТА С ТАБЛИЦЕЙ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ

Конструкции печей для плавки на штейн различаются в зависимости от площади пода, состава и вида перерабатываемого сырья, способа отопления и применяемого топлива. В мировой практике встречаются агрегаты с площадью пода 300-400 м 2 , однако наибольшее распространение получили печи, площадь пода которых порядка 200-240 м 2 .Основные характеристики отражательных печей приведены в (таблице 1).

Техническая характеристика отражательных печей для плавки медных сульфидных концентратов на штейн.

Таблица 1 — Характеристика отражательной печи

Длинна по ванне

Ширина по ванне

Высота по ванне

Высота от лещи до свода

Способ выпуска штейна

Отражательная печь работает на газомазутном топливе. Для интенсификации процессов горения топлива используют дутье, обогащенное кислородом. Для печи применяют торцевую подачу топлива. При торцевом отоплении обычно используют комбинированные газомазутные горелки, производительность которых составляет по мазуту — до 300 кг/ч. Основное назначение мазута — повышение степени черноты газового факела

На отражательной печи установлено 5 горелок. Горелки работают с коэффициентом расхода воздуха порядка 1.1-1.2 и обеспечивают хорошее перемешивание топливовоздушной смеси.

Основными элементами отражательной печи (рисунок 1) являются: фундамент, под, стены и свод, которые в совокупности образуют рабочее пространство печи; устройства для подачи шихты, выпуска продуктов плавки и сжигания топлива; система отвода дымовых и технологических газов, боров и дымовая труба. Фундамент печи представляет собой массивную бетонную плиту толщиной 2,5-4 м, верхняя часть которой выполнена из жаропрочного бетона. В фундаменте обычно имеются вентиляционные каналы и смотровые проходы. Рабочее пространство является основной частью печи, так как в нем протекает технологический процесс и развиваются высокие температуры (1500-1650 °С). Подина (лещадь) выполняется в виде обратного свода, толщиной 1,0-1,5 м. Толщина стен на уровне ванны 1,0-1,5 м, над ванной -0,5-0,6 м. Для теплоизоляции стен обычно используют легковесный шамот. Расстояние между боковыми стенами (ширина печи) — 8 м, между торцевыми стенами (длина печи) 38 м.

Свод печи является наиболее ответственным элементом ее конструкции, так как о стойкости зависит продолжительность кампании печи. Свод имеет толщину 410 мм и выкладывается из специального магнезитохромитового и периклазошпинелидного кирпича. Как правило, используют распорно-подвесные и подвесные своды. У боковых стен свод опирается на стальные пятовые балки. Для компенсации распирающих усилий создаваемых ванной расплава и сводом, стены печи заключены в каркас, состоящий из стоек, расположенных через 1,5 м вдоль стен, скрепленных продольными и поперечными тягами. На концах тяги оснащены пружинами и гайками, которые позволяют компенсировать температурные расширения кладки.

Рисунок 1 — Общий вид отражательной печи для плавки на штейн

1 — ванна; 2 — свод; 3 — каркас; 4 — загрузочное устройство; 5 — наклонный газоход; 6- окно для выпуска шлака; 7-шпур для выпуска штейна; 8 — фундамент; 9 — подина; 10 — стена

Для загрузки шихты используют специальные отверстия, расположенные в своде через каждые 1,0м вдоль боковых стен печи, в которых установлены воронки с патрубками диаметром 200мм. К загрузочным воронкам шихта подается ленточными или скребковыми транспортерами. В некоторых случаях загрузка шихты производится с помощью шнековых питателей или забрасывателей через окна в боковых стенах печи. Загрузочные отверстия имеются по всей длине печи, но шихта подается, как правило, только в плавильную зону.

Конвертерный шлак заливается в печь через окно в торцевой стенке, расположенное над горелками. Иногда для этого используют специальные отверстия в своде или окна в боковых стенах, расположенные вблизи от передней торцевой стенки печи. Для выпуска штейна применяют сифонные или специальные разборные металлические шпуровые устройства с керамическими или графитовыми втулками. Устройства для выпуска штейна расположены в двух или трех местах вдоль боковой стенки печи. Шлак выпускается периодически по мере его накопления через специальные окна, расположенные в конце печи в боковой или торцевой стенке на высоте 1,0 м от поверхности пода.

Отвод газов из рабочего пространства печи осуществляется через специальный газоход (аптейк), наклоненный к горизонтальной плоскости под углом 7-15°. Наклоненный газоход переходит в боров, который служит для отвода продуктов сгорания топлива в котел-утилизатор или в дымовую трубу. Боров представляет собой горизонтально расположенный газоход прямоугольного сечения, внутренняя поверхность которого выложена из шамота, наружная — из красного кирпича.

Для утилизации тепла отходящих газов в сборном борове отражательных печей устанавливают водотрубные котлы-утилизаторы, которые оборудованы специальными экранами, позволяющими эффективно бороться с заносом и ошлакованием рабочей поверхности котлов, содержащимися в газах пылью и каплями расплава. Для предотвращения сернокислотной коррозии металлических элементов температура газов на выходе из котла должна быть существенно выше 350 С.

Основными достоинствами отражательной плавки являются: относительно небольшие требования к предварительной подготовке шихты (влажность, повышенное содержание мелких фракций и т. п.); высокая степень извлечения меди в штейн (96-98 %); незначительный унос пыли (1-1,5%); повышенная производительность единичного агрегата, достигающая до 1200-1500 т в сутки по проплавляемой шихте, а также высокий коэффициент использования топлива в печи, который составляет в среднем около 45 %.

К недостаткам процесса следует отнести низкую степень десульфурации (получение сравнительно бедных по меди штейнов) и большой удельный расход топлива, который составляет примерно 150-200 кг у. т. на тонну шихты. Значительное количество дымовых газов на выходе из печи ограничивает возможность их очистки и использования в сернокислотном производстве из за низкого содержания в них сернистого ангидрида.

2 АВТОМАТИЗАЦИЯ АГРЕГАТА

2.1 ОБОСНОВАНИЕ СИСТЕМ РЕГУЛИРОВАНИЯ, КОНТРОЛЯ И СИГНАЛИЗАЦИИ

Центральной схемой автоматизации процесса отражательной плавки на штейн должна быть система загрузки материала в печь по импульсу от качества готового продукта. Химический состав штейна сейчас непрерывно автоматически не измеряется. Кроме того, объем печи очень велик и изменения в подаче материала отразятся на качестве готового продукта только через значительный период времени. Выпуск штейна и шлака производится непрерывно. Перечисленные обстоятельства не позволяют создать надежную систему автоматического регулирования загрузки печи по качеству готовой продукции либо по параметрам режима плавки. Поэтому применяют непрерывную равномерную подачу исходного материала.

Подача топлива в печь поставлена в зависимость от потребления тепла материалом. Управление расходом топлива осуществляется по импульсу от температуры печи. Регулятор подачи топлива должен получить несколько импульсов по состоянию температурного поля печи. Две точки наиболее важны для технологического режима плави. Это максимальная температура в зоне плавления и температура в конце печи. Первая температура характеризует режим плавления, режим основного технологического процесса, а вторая вязкость шлака, температуру штейна и шлака, от которых зависит их качество.

Так же в печи контролируем давление, так как при неконтролируемом увеличении этого параметра вероятно разрушение объекта, и в некоторых случаях — взрыв.

В данном проекте присутствует регулирование соотношения «газ-воздух». При избытке кислорода увеличена нагрузка на печь, как следствие — ускоренный выход из строя. При недостатке — горелки будут тухнуть. В случае малой подачи топлива горелки будут работать нестабильно, затухать.

2.2 ОБОСНОВАНИЕ СХЕМЫ ПРИНЯТОЙ АППАРАТУРЫ ДЛЯ РЕАЛИЗАЦИИ АВТОМАТИЗАЦИИ

Метран 100 ДИВ применен в данной схеме из-за соотношения цена-качество — выполняет возложенные задачи при минимуме функций.

ТРМ-201 при своей дешевизне полностью справляется с заданием автоматизации — с показанием технологических параметров.

Регулятор температуры РС29 043 (ТРМ 101) предназначены для измерения и контроля температуры.

Термопары ТПП1 имеют диапазон измерений оптимальный для этой печи, а именно требуемые 1500°С легко в него укладываются.

ПР3-800 применен в данном проекте за счет своей надежности и небольшой стоимости.

В схеме используются пускатели ПРБ 2М (ОАО «ЗЭиМ») из-за своей надежности, простоты, дешевизны. Динамические характеристики пускателя (например, время запаздывания выходного тока при подаче или снятии управляющего сигнала равно 25 мс) подтверждают целесообразность использование данного прибора.

Блок ручного управления БРУ-42 применен в данном проекте для переключения цепей управления исполнительными устройствами, индикации положений цепей управления.

Исполнительный механизм МЭОФ (ОАО «ЗЭиМ») имеет червячный редуктор, характеристики (например, номинальное время полного хода вала 63с) полностью подходят к требованиям автоматизации.

Прибор регистрирующий А100 измерение и регистрация значений параметров технологического процесса от датчиков, имеющих унифицированные выходные сигналы силы и напряжения постоянного тока.

ЭМИС-ВИХРЬ 200 сочетание простой и надежной конструкции с максимально точной спектральной обработкой сигнала. Стабильная работа при высоких температурах и на средах с механическими загрязнениями

Диск 250М применен в данной схеме так как имеет полный набор выходных функций в одном исполнении (сигнализация, преобразование входного сигнала в токовый, источник питания внешних датчиков, регулирование ПИД и позиционное по заданию постоянному и изменяющемуся во времени), простую конфигурацию и повышенную точность измерений.

Газоанализатор электрохимический ДАХ-М01O2 контролирует содержание кислорода рабочей зоны и справляется с заданием автоматизации — с показанием технологических параметров.

Преобразователь Метран 100ДД используется для непрерывного преобразования разности давлений в унифицированный токовый сигнал в системе автоматического контроля.

2.3 ОПИСАНИЕ СХЕМЫ АВТОМАТИЗАЦИИ

Функциональная схема систем автоматизации технологических процессов является основным техническим документом, определяющим структуру и характер систем автоматизации технологических процессов, а также оснащения их приборами и средствами автоматизации. На функциональной схеме дано упрощенное изображение агрегатов, подлежащих автоматизации, а также приборов, средств автоматизации и управления, изображаемых условными обозначениями по действующим стандартам, а также линии связи между ними.

Контроль и регулирование расхода осуществляется при помощи интеллектуального расходомера ЭМИС-ВИХРЬ 200 крыло передает пульсации давления на пьезоэлемент, который преобразует их в электрические сигналы, поступающие в электронный блок. Электронный блок формирует выходные сигналы преобразователя после усиления, фильтрации, преобразований и цифровой обработки сигнала. Этот сигнал регистрируется регистратором ДИСК 250М, который отображает информацию на диаграммной ленте. Далее сигнал поступает регулятор Минитерм 400, который в свою очередь, регулирует подачу газа при помощи пускателя ПБР 2М, исполнительного механизма МЭОФ и задвижки ПР3-800. Клапан 25 НЖ

При изменении расхода газа и, как следствие, несовпадении расходов воздуха и газа датчики расхода Метран-100 посылают унифицированный токовый сигнал 4-20мА на регулятор Минитерм 400, который, при помощи пускателя ПБР 2М, исполнительного механизма МЭО и задвижки ПР3-800, устраняет это неравенство.

Датчик газоанализатор ДАХ-М01O2 контролирует содержание кислорода рабочей зоны и передает данные на регулирующий прибор РС29 043, который обеспечивает усиление, демпфирование и индикацию сигнала рассогласования и формируют выходной сигнал, передаваемый на регулятор Минитерм 400.

Система автоматического контроля тяги

Для регулирования тяги установлен интеллектуальный датчик Метран 100 ДД который измеряет разницу давлений и преобразует данные в унифицированный аналоговый токовый сигнал и передает данные на регистратор ДИСК 250М, отображающий информацию на диаграммной ленте и регистрирующий сигнал, который поступает на регулятор Минитерм 400. Он корректирует сигнал и передает его на бесконтактный пускатель ПБР 2М, который регулирует давление помощи пускателя ПБР 2М, исполнительного механизма МЭОФ и задвижки ПР3-800.

Система контроля и регулирования температуры

Контроль и регулирование температуры осуществляется при помощи термопар ТПП1 — при измерении температуры в рабочем спае образуется термо-э.д.с., которая

преобразуется в унифицированный токовый сигнал 4-20 мА с помощью встроенного в информационную головку преобразователя. Этот сигнал регистрируется двухканальным регистратором ТРМ 201, который передает информацию на ДИСК 250М для отображения информации на диаграммной ленте.

2.4 КОМПОНОВКА И КОММУТАЦИЯ ЩИТА

Щиты и пульты систем автоматизации технологических процессов предназначены для размещения на них приборов и средств контроля и управления технологическими процессами, контрольно-измерительных приборов, автоматических регуляторов, защиты и сигнализации.

Компоновкой называется общий вид щита и размещенные на нем приборы и средства автоматизации. Компоновка аппаратуры должна обеспечить удобство пользования ими. При компоновке следует обращать внимание на этику внешнего вида щита. Средства автоматизации и аппаратуры управления скопонованны функциональными группами в порядке хода технологического процесса. Общий вид щита выполнен в масштабе 1:10. Схема коммутации щита представляет собой обратную сторону передней стенки щита с точным расположением на ней аппаратуры с упрощенным изображением проводки. В щиты и пульты разрешается ввод электрического тока напряжением, не превышающим 400В. Питающие провода, кабели и импульсные трубки рекомендуется подводить непосредственно к вводному выключателю щита. Индивидуальные цепи питания средств автоматизации схем управления, сигнализации и т. д. рекомендуется подводить от вводного включателя к соответствующим выключателям и предохранителям. Разводка индивидуальных цепей питания должна выполняться согласно принятым решениям в принципиальной схеме.

Компенсационные провода или кабели, поставленные комплексно с отдельными видами приборов и средств автоматизации, присоединяются непосредственно к их зажимам. Концы проводов, подключенные к приборам, аппаратам и сборкам зажимов, должны иметь маркировку, соответствующую монтажным схемам щита.

Источник